А.А. КОРОТКОВА, технический эксперт AKKERMANN cement

ПАО «Горнозаводскцемент» – крупный российский производитель цемента высокого качества с многолетней историей и сложившимися традициями, с декабря 2018 года входит в группу производителей цемента, объединенных одним брендом AKKERMANN cement.

Основные потребители его продукции – предприятия Пермского края, Свердловской и Кировской областей, Республики Татарстан. Мощности завода позволяют производить до 2 млн тонн цемента в год. С 1 июля 2019 года ПАО «Горнозаводскцемент» начало выпуск линейки тарированных цементов под брендом AKKERMANN cement. Вся продукция выпускается на паллетах и упаковывается во влагозащитную брендированную пленку.

Бренд Akkermann cement – это гарантированно высокое качество продукции, передовые технологии производства и качественно новый уровень сервиса для конечных потребителей.

Технология производства цемента на ПАО «Горнозаводскцемент»

Известняк и глинистые сланцы добываются в карьерах ПАО «Горнозаводскцемент» с применением буровзрывных работ (БВР). Глины, залегающие во вскрыше, добываются без БВР. Выемка подготовленного сырья производится карьерными погрузчиками и гидравлическими экскаваторами с погрузкой в автосамосвалы грузоподъемностью 40 тонн. Известняк и глинистые сланцы доставляются на участок дробления сырьевого цеха. Дробленый до размера менее 40 мм щебень сланцев и известняка подается для размола по транспортерам в сырьевые мельницы. Излишки щебня складируются на объединенном складе для последующей погрузки грейферным краном в сырьевые мельницы.

Глины, залегающие во вскрыше и известняк с примесью 10% и более карстовых глин, подаются в мельницы самоизмельчения «Гидрофол» для производства сырьевого шлама. Смолотый шлам загружается в вертикальные бассейны для перемешивания и определения его химсостава и затем насосами перекачивается для обжига во вращающихся печах. После обжига получается цементный клинкер, который транспортерами доставляется на объединенный склад.

Со склада клинкер грейферными кранами подается через питатели для помола в цементные мельницы. Туда же загружаются гипс и доменный шлак. Полученный из мельниц после совместного помола цемент транспортируется в цементные силосы для тарирования в МКР или бумажные мешки, а также для отгрузки потребителям навалом.

Рис. 1. Подготовка к определению осадки конуса и плотности бетонной смеси

Техническое перевооружение

В текущем году начались работы по установке весовых дозаторов на всех цементных мельницах. Будет осуществлена установка новых сепараторов на цементных мельницах №8 и №9. На них также будет проведена замена бронефутеровки и загрузка мелющими шарами из высокохромистой стали.

Данные мероприятия направлены на улучшение точности дозирования клинкера и добавок при помоле цемента, что позволит стабилизировать качественные показатели цементов.

Установка сепараторов и применение современной оснастки увеличит производительность цементных мельниц, а также марочную прочность портландцемента. Планируется поэтапный перевод цементных мельниц на замкнутый цикл для повышения стабильности качественных характеристик и расширения возможности управления гранулометрическим составом цемента.

Кроме того, проведена комплексная работа для роста жизнеспособности бетонных смесей на основе цементов в виде изменения сульфатсодержащего сырья.

Рис. 2 Бетонные кубики

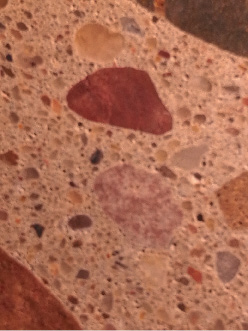

Рис. 3. Образец бетона на срезе

Характеристики цементов

В настоящее время заводом выпускаются два вида цемента по ГОСТ 31108-2016 – портландцементы ЦЕМ I 42,5Н, ЦЕМ II/А-Ш 32,5Б, портландцемент нормированного состава по ГОСТ 10178-85 ПЦ 500 Д0Н, а также тампонажный портландцемент для низких и нормальных температур ПЦТ I-50 по ГОСТ 1581-96. Все виды цементов производятся на клинкере равномерного состава, так как предварительная подготовка и корректировка сырья осуществляются по мокрому способу в вертикальных шламовых бассейнах.

Согласно принятой классификации цементов по скорости твердения, портландцементы ПАО «ГЦЗ» относятся ко II типу и являются среднеалитовыми цементами (С3S>50%, C3A<8%). Данные представлены в табл. 1.

Таблица 1. Минералогический состав клинкера

Содержание минералов, масс. % |

|||

C3S |

C2S |

C3A |

C4AF |

60 |

16 |

6 |

12 |

Портландцементы ЦЕМ I 42,5Н и ПЦ 500 Д0Н имеют оптимальные показатели по срокам схватывания, удельной поверхности, тонкости помола по остатку на сите, а также высокие прочностные показатели, как в начальные, так и последующие периоды твердения, характеристики цементов, испытанных по соответствующим ГОСТам, представлены в табл. 2.

Строительно-технические характеристики бетона на портландцементе классов ПЦ 500 Д0Н и ЦЕМ I 42,5Н производства ПАО «ГЦЗ»

Для определения физико-механических свойств бетона на основе портландцементов ПЦ 500 Д0Н и

ЦЕМ I 42,5Н ПАО «ГЦЗ» были изготовлены образцы бетона классов В25, В30 и В40, как наиболее часто применяемые при производстве товарного бетона и железобетонных конструкций.

Бетон для дорожного строительства, изготовленный на портландцементе ПЦ 500 Д0Н, модифицированный комплексом пластифицирующих и воздухововлекающих добавок, характеризуется высокими физико-механическими характеристиками, в том числе высокой маркой по морозостойкости и водонепроницаемости (табл. 3).

Таблица 2. Результаты испытаний портландцементов ПАО «ГЦЗ»

Тип/класс ПЦ |

Тонкость помола по остатку на сите |

Сроки схватывания ч-мин. |

НГЦТ, % |

Предел прочности на сжатие, МПа, в возрасте |

|||||

проход через сито, № 008, % |

Остаток на сите № 009, % |

начало |

конец |

ТВО ГОСТ 310 |

28 сут. ГОСТ 310 |

2 сут. ГОСТ 30744 |

28 сут. ГОСТ 30744 |

||

ПЦ 500 Д0Н |

98,6 |

2-50 |

3-40 |

26,8 |

38,7 |

50,2 |

|||

ЦЕМ I 42,5Н |

1,9 |

2-40 |

3-00 |

26,0 |

36,0 |

20,4 |

47,8 |

||

Таблица 3 Составы бетонных смесей и результаты испытаний бетонов на соответствие В30 П4 F300 (III ускоренный метод) W10

Расчетный расход материалов на 1 м3 |

Свойства бетонной смеси |

Прочность на сжатие, МПа |

Марка по водо- непрони- цаемости |

||||||||||||

Це- мент, кг |

Ще- бень, кг |

Пе- сок, кг |

Пласти- фика- тор, л |

В/в добав- ка, л |

Вода, л |

ОК, см |

В/Ц |

γ смеси, кг/м3 |

7 сут н.тв. |

28 сут н.тв. |

В насыщенном состоянии |

После 37 циклов |

|||

Единич- ные значе- ния |

Сред- нее значе- ние |

Единич- ные значе- ния |

Сред- нее значе- ние |

||||||||||||

420 |

1110 |

720 |

6 |

9,12 |

187 |

18 |

0,445 |

2310 |

32,1 |

43,6 |

44,2 |

42,2 |

38,5 |

40,5 |

10 |

Таблица 4. Составы бетонных смесей и результаты испытаний бетонов на соответствие В40 П2 F200 (I базовый метод) W10

Расчетный расход материалов на 1 м3 |

Свойства бетонной смеси |

Прочность на сжатие, МПа |

Марка по водонепро-ницаемости |

|||||||

Цемент, кг |

Щебень, кг |

Песок, кг |

Пла стификатор, л |

Вода, л |

ОК, см |

В/Ц |

γ смеси, кг/м3 |

ТВО |

28 сут ТВО |

|

460 |

900 |

890 |

2,8 |

169 |

6 |

0,37 |

2478 |

44,4 |

52,4 |

10 |

Таблица 5. Составы бетонных смесей и результаты испытаний бетонов на соответствие В25 П5 F200 (I базовый метод) W6

Расчетный расход материалов на 1 м3 |

Свойства бетонной смеси |

Прочность на сжатие, МПа |

||||||||

Цемент, кг |

Щебень, кг |

Отсев, кг |

Пластификатор, л |

Вода, л |

ОК, см |

В/Ц |

γ смеси, кг/м3 |

3 сут н.у. |

7 сут н.у. |

28 сут н.у. |

360 |

920 |

870 |

2,16 |

200 |

22 |

0,55 |

2380 |

17,1 |

22,8 |

32,7 |

Цемент ПЦ 500 Д0Н, в соответствии с полученными результатами, может быть использован для изготовления ответственных конструкций, включая бетон для дорожных и аэродромных покрытий, железобетонных напорных и безнапорных труб, стоек опор высоковольтных линий электропередач, контактной сети железнодорожного транспорта, где предъявляются высокие требования по морозостойкости и водонепроницаемости, железобетонных шпал, мостовых конструкций.

Цементы ПАО «ГЦЗ» эффективны для получения бетонов с высокими строительно-техническими характеристиками, эксплуатирующихся в условиях агрессивных сред.

Для определения эффективности работы цемента

ЦЕМ I 42,5Н в условиях ТВО был изготовлен стандартный бетон класса прочности В40 (табл. 4).

Кроме того, цементы производства ПАО «ГЦЗ» не менее эффективно работают с отсевами дробления гранитного камня в качестве мелкого заполнителя и добавками – пластификаторами на различных основах в товарных бетонах (табл. 5), обеспечивая необходимую сохраняемость бетонной смеси и прочность бетона, а также в ячеистых бетонах автоклавного твердения и полистиролбетонах.

В настоящее время современные портландцементы, производимые ПАО «ГЗЦ» под новым брендом Akkermann cement, уже активно используются как при производстве ЖБИ конструкций для специального и гражданского строительства, так и товарного бетона.

Наши партнеры уже оценили стабильное качество продукции, наличие собственной сырьевой базы и подбора оптимальных технологических параметров для каждого из портландцементов. Бетонные смеси, произведенные на основе цементов AKKERMANN, отличаются исключительной надежностью и долговечностью готовых конструкций.

AKKERMANN – это знак качества, символ поступательного развития, внедрения новых технологий и качественно новый уровень сервиса для конечных и корпоративных потребителей.

AKKERMANN бетон

Тел.: 8 (800) 550-56-02, доб. 2

info@akkermann.ru