В.Н. ШАЛИМОВ, канд. техн. наук, ведущий технический специалист ООО «ТЕХНОНИКОЛЬ – Строительные Системы»

Автор обращается к зарубежному опыту организации скатных крыш с эксплуатируемыми утепленными чердаками мансардного типа. В частности, он отмечает тенденцию отхода от классического конструктива с межстропильным расположением кровельного утеплителя.

Устройство скатной крыши – сложный и ответственный процесс, обладающий определенной спецификой. Отечественная строительная отрасль накладывает дополнительный отпечаток, выражающийся в первую очередь в консервативности принимаемых конструктивных решений. В большинстве случаев это обоснованно. Но, как ни парадоксально, основными оправданиями являются факторы монтажа крыш «дикими» бригадами, недостаточно развитая культура производства работ, низкий уровень грамотности как подрядчиков, так и заказчиков. Стремление изменить ситуацию к лучшему, а также опыт внедрения новых технологий в плоских крышах, успешно прижившийся на российской почве, заставили автора взглянуть на зарубежный опыт в скатных крышах с эксплуатируемыми утепленными чердаками мансардного типа. Налицо тенденция отхода от классического конструктива с межстропильным расположением кровельного утеплителя. Однако при реализации новых решений нельзя не учитывать тот факт, что требуется их полная адаптация к существующим условиям. Также нужно принимать во внимание важные технические нюансы новых систем, например способ фиксации всех кровельных слоев, от которого зависит безопасность крыши в целом.

Зарубежный опыт устройства скатных крыш

В реалиях современного развития техники и технологии регулярная аналитика зарубежных тенденций кровельного дела является не просто рекомендуемой, но и обязательной, дабы не остаться за бортом мирового строительного бизнеса. Трудно отрицать отставание российской технологии от зарубежной. К счастью, по мнению экспертов, этот разрыв как минимум не увеличивается и даже сокращается.

Регулярный мониторинг современной строительной литературы, посещение крупнейших строительных выставок (BATIMAT (Франция), BAU (Германия), International Roofing Expo (США) и др.) выявили наличие явной тенденции к определенному типу кровельной системы, предназначенной для утепленных скатных крыш (рис. 1).

Рис. 1. Изображения популярной системы скатной крыши, представленные на международных выставках

Данная система, по опыту зарубежных коллег, является практически безальтернативной при устройстве энергоэффективного здания, что могло бы стать в нашей стране весьма актуальным при следовании курсом энергосбережения. Дело в том, что одной из ключевых особенностей такого здания является возведение поверх несущих стропил замкнутого теплоизоляционного контура с минимизацией числа теплотехнических неоднородностей и негерметичностей, теплопроводных включений, а также отсечение мостиков холода, приводящих к повышенным теплопотерям.

Устройство кровельной системы

Наибольший интерес представляет кровельный конструктив, позволяющий получить новые интерьерные архитектурные решения за счет открытых изнутри стропильных конструкций (рис. 2). При этом для несущей стропильной системы создаются условия благоприятной работы в воздушно-сухой среде знакопостоянной температуры с минимальными ее колебаниями. Однако необходимо оговориться, что данная система легко трансформируется в более привычный вариант с потолочным подшивом, монтируемым с внутренней стороны стропильных ног, сохраняя при этом все свои эксплуатационные преимущества.

Рис. 2. Пример интерьера дома с открытой стропильной системой

Состав кровельной системы

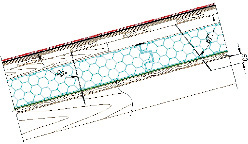

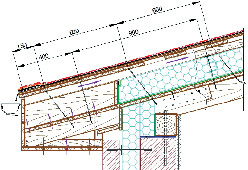

Рассмотрим детально перечень входящих в кровельный пирог слоев, представленных на рис. 3:

1. Стропильная система, состоящая, как правило, из деревянных антисептированных стропильных ног, связанных в силовой каркас крыши;

2. Деревянный строганый настил. Данный слой выполняет исключительно декоративную функцию, т.к. служит финишным потолочным слоем. При внутреннем потолочном подшиве данный слой из состава системы исключается, а жесткий утеплитель укладывается на пароизоляционную пленку поверх стропильных ног;

3. Пароизоляционная пленка;

4. Жесткие теплоизоляционные плиты на основе пенополиизоцианурата (PIR), кашированные алюминиевой фольгой с верхней и нижней стороны;

5. Лента алюминиевая самоклеящаяся, необходимая для герметизации верхнего алюминиевого каширующего слоя. Она позволяет создать гидроветронепроницаемый барьер и отказаться от применения специальной супердиффузионной пленки;

6. Контрбрус для создания вентканалов;

7. Разреженная обрешетка;

8. Сплошной деревянный настил (ОСП-3; ФСФ), служащий в качестве сплошного основания под гибкую черепицу;

9. Подкладочный ковер, необходимый по правилам монтажа кровельного покрытия из гибкой черепицы;

10. Финишный защитно-декоративный гидроизоляционный слой, например гибкая битумная многослойная черепица;

11. Механический крепеж.

Рис. 3. Состав системы скатной крыши

В настоящее время система рекомендуется для устройства эксплуатируемой мансарды по деревянным несущим стропилам при новом строительстве скатных крыш c уклоном 18°-60°, а также их реконструкции с целью восстановления теплового контура в снеговых районах строительства III-V, ветровых районах I-IV и любых типах местности.

Особенности применяемого утеплителя

Особый интерес вызывает применяемый в данной системе кровельный утеплитель из жестких плит на основе пенополиизоцианурата (PIR). Состоявшийся и неоспоримый факт заключается в том, что строительная теплоизоляция на основе вспененных полиуретанов (PUR/PIR) заняла значительную долю в зарубежных строительных конструкциях. Так, по данным NRCA (National Roofing Contractor Association) и PU-Daily (Professional Polyurethane Platform), ее доля только в конструкциях кровель на рынке Северной Америки, являющейся лидером мирового потребления полиуретана на душу населения (6,5 кг/чел.), превышает 75%. Общая доля таких утеплителей на рынке теплоизоляционных материалов Европы составляет более 25,4%, а в сегменте плоских кровель доля – свыше 40%.

Россия также идет по пути внедрения новых типов теплоизоляционных материалов. По данным российской ассоциации НАППАН, на нашем рынке реализуется европейский сценарий развития. Ежегодный рост применения пенополиизоциануратов – порядка 30% и к 2020 году достигнет 5% от рынка ТИМ. Основными сдерживающими факторами являются недостаток производственных мощностей и дефицит сырьевых материалов. Это приводит к тому, что ежегодно импортируется более 60 тыс. тонн материалов, содержащих пенополиизоцианураты (PIR) и пенополиуретаны (PUR), что плохо согласуется с программой экономического развития страны в части импортозамещения.

В сравнении с классическими утеплителями, существующими на строительном рынке продолжительное время, PIR является относительно новым, и, благодаря некоторым отличительным особенностям химического и физического строения, его можно назвать инновационным продуктом. С другой стороны, PIR – модификация своего ближайшего «родственника», изобретенного в далеком 1937 году немецким ученым-химиком Отто Байером. Этим материалом является хорошо всем известный и широко распространенный полиуретан, ставший неотъемлемой частью современной жизни человека. Не только в строительстве, но и бытовом обиходе невозможно обойтись без этих материалов: детали салона автомобилей, матрасы, подушки, одежда из «экокожи», детские игрушки и даже сердечные клапаны в медицинской промышленности делаются из PUR.

Для лучшей идентификации потребителем материала PIR среди других типов утеплителей представим два аспекта его отличительных особенностей: химический и физический.

Важнейшим химическим аспектом производства PIR, отличающим его от ближайшего «родственника» PUR, является компонентная модификация, происходящая за счет добавления при производстве большего количества полимерного вещества, являющегося основой всего материала. Результат сложной реакции сырьевых компонентов – образование существенно более стабильной структуры, состоящей из молекул полимера изоцианурата, имеющих жесткую кольцевую форму и соединенных между собой поперечными связями высокой плотности.

Столь сложное химическое соединение в структуре полученного специфического полимера-реактопласта обладает чрезвычайно важным свойством. Это свойство высокой химической и термической стабильности, в том числе к реакции окисления при непосредственном огневом воздействии. Так, например, разрушение изоциануратных связей начинается при гораздо более высоких температурах (выше 220°С) по сравнению с полиуретаном (менее 100°С). Известный факт состоит в том, что это уникальное свойство пригодилось инженерам-конструкторам при создании многоразовых транспортных космических кораблей «Спейс Шаттл» (США), а позже и «Энергия – Буран» (СССР). В них PIR стал безальтернативным материалом для изоляции топливных баков, позволив сохранить необходимый температурный режим для газов, находящихся внутри в жидком состоянии в жесточайших условиях механических перегрузок и динамического нагрева. Указанное уникальное для пористых пластиков свойство отличает PIR от других полимеров, например всем известных строительных термопластов – пенополистиролов (ПСБ-С). PIR не поддерживает горение, не распространяет пламя и самостоятельно затухает при отсутствии источника пламени, соответствуя при этом самой низкой из возможных для органических материалов группе горючести Г1 (слабогорючие) по ГОСТ 30244-94. Воздействие огня на наружный слой полиизоцианурата вызывает его карбонизацию. Таким образом, на поверхности материала формируется пенообразная углеродная матрица – так называемый карбобарьер, который защищает внутренние слои полимера и препятствует дальнейшему распространению пламени. В строительстве данное свойство высоко ценится, т.к. позволяет создавать системы ограждающих конструкций с PIR, например, для плоских кровель, обладающих максимально безопасными показателями: огнестойкостью RE более 15 минут и классом пожарной опасности К0 по ГОСТ 30403-2012 на заведомо слабостойком в условиях внутреннего пожара основании – металлическом профилированном настиле.

С физической точки зрения PIR также является весьма обособленным материалом, не имеющим аналогов по структурной организации. В результате вспенивания в присутствии специально подобранного для требуемых условий работы пенообразующего агента и последующего отверждения создается пористая мелкоячеистая структура, в которой объем герметично замкнутых пор составляет более 96%, что делает материал объемным и сверхлегким. В его ячейках остается инертный газ, имеющий чрезвычайно низкий коэффициент теплопроводности – менее 0,015 Вт/(м∙К). Из-за того что внутри PIR замещение этого газа на обычный воздух происходит крайне медленно, в течение всего срока службы обеспечивается крайне низкий коэффициент теплопроводности, составляющий в сухом состоянии 0,021 Вт/(м∙К). Теплотехнический расчет показывает, что толщина, удовлетворяющая расчетному термическому сопротивлению наиболее распространенных условий средней полосы России (например, R0=4,5 m2∙°C/W),

составляет около 100 мм, что выше, чем за рубежом. Однако был пример применения слоя утепления повышенной толщины, равной 150 мм, в Московской области с целью создания энергоэффективного здания (рис. 4).

Рис. 4. Применение утеплителя повышенной толщины – 150 мм

В скатной крыше несомненными преимуществами данного утеплителя являются также его габаритные размеры: как правило, используются плиты 2400х1200 мм с отформованными торцами в виде L-образной кромки или паз-шипа. Это позволяет укладывать плиты весьма внушительных размеров без зазоров и воздушных мостиков холода в швах на верхнюю плоскость сразу нескольких стропильных ног, улучшая его устойчивость. Скорость и простота монтажа обусловлена в первую очередь отсутствием какой-либо подгонки утеплителя под шаг стропильных ног.

Особенности безопасного проектирования рассматриваемой системы

Конструктивные особенности представленной на рис. 2 системы накладывают существенную специфику на проектирование технической составляющей крыши. Наиболее важным моментом является возникновение дополнительных требований к расчету количества и выбору типа крепежа, удерживающего кровельные слои в проектном положении.

Рис. 5. Виды крепежа для системы скатной крыши с жестким утеплителем PIR

Мониторинг существующих на рынке решений показал, что грамотные рекомендации от технических служб производителей материалов по данному вопросу получить чрезвычайно трудно. Основная причина этого кроется в слабой проработке теоретических расчетов надежности кровельного крепления в существующих российских условиях эксплуатации. Это не может не вызывать беспокойства, т.к. вопросы безопасности, как правило, имеют первостепенное значение. Для их решения автором статьи и специалистами Управления экспертных работ (УЭР) Центра экспертизы зданий и сооружений «Промбезопасность» ФГБОУ ВО ННГАСУ с учетом действующих норм [1-3] была проведена совместная исследовательская работа [4]. Она позволила решить целый ряд ключевых вопросов:

1. Выбор и расчет механического крепежа в строительной системе, предназначенной для устройства скатных кровель, на нагрузки и усилия, при которых может произойти отрыв кровли от стропильной системы.

2. Выбор и расчет механического крепежа в строительной системе, предназначенной для устройства скатных кровель, на нагрузки и усилия, при которых могут возникнуть скатные составляющие.

3. Размещение шурупов по длине стропил для крепления крыши и определение количества шурупов при заданной длине стропильных ног.

Было отмечено, что вся кровельная конструкция испытывает следующие типы нагрузок:

1. Активные, компенсируемые крепежом, устанавливаемым нормально (ортогонально верхней плоскости стропил, см. рис. 5). Сюда относится ветровая нагрузка (активное давление), определяемая по [2].

2. Скатные составляющие, компенсируемые крепежом, устанавливаемым наклонно (под углом 67° к верхней плоскости стропил, см. рис. 5). Сюда относятся снеговая нагрузка и собственный вес пирога крыши выше обрешетки.

Выработанная на основании теоретического расчета универсальная схема представлена на рис. 6.

Рис. 6. Схема расстановки анкеров

Согласно действующим нормам [2], по степени воздействия нагрузок на крыше выделяются несколько участков: периферийные (торцевой и карнизный) и центральный.

С целью недопущения путаницы с количеством и шагом крепежа в данной кровельной системе целесообразно было принять одинаковое количество крепежа для всех зон крыши и всех условий строительства, являющееся максимальным при наиболее невыгодном варианте сочетания всех исходных нагрузок. Так, например, согласно разработанным рекомендациям, при максимально неблагоприятном сочетании нагрузок на крышу с расстоянием между стропильными ногами 600 мм максимальный шаг шурупов по длине стропильной ноги следующий:

1. Нормально устанавливаемые (ортогонально верхней плоскости стропил – под 90°) крепежи для компенсации активных нагрузок – 900 мм.

2. Крепеж, устанавливаемый наклонно (под углом 67° к верхней плоскости стропил), – 600 мм.

Аналогичным образом устанавливаются крепежи для крыш с другими шагами стропильных ног. Определено, что количество крепежа увеличивается прямо пропорционально увеличению шага стропильных ног по сравнению с наиболее распространенным 600 мм.

Для надежной фиксации брусков контробрешетки через утеплитель к несущим деревянным конструкциям был выбран оптимальный крепеж, представляющий собой винтовой анкер с диаметром распорного элемента 5,5 мм, выполненный из легированной стали со стойким антикоррозионным покрытием к воздействию среднеагрессивной среды не менее 50 лет (рис. 7).

Рис. 7. Самонарезающий винт по дереву для фиксации кровельных слоев

Рис. 8. Винт по дереву с двойной резьбой

С целью сохранения прочностного запаса расчет был выполнен для теоретического значения усилия на вырыв крепежа, равного 750 Н, и минимальной глубины анкеровки 50 мм, в то время как практические данные показывают среднее фактическое усилие на вырыв, равное 1900 Н, при минимальной глубине анкеровки 20 мм.

При этом нет необходимости в использовании в несколько раз более дорогого специфического крепежа (рис. 8) с двойной резьбой для удержания контробрешетки в проектном положении без смещения. Экспериментальные данные показывают, что прочность утеплителя PIR, превышающая 120 кПа, обеспечивает схему его работы в зоне опирания и нагружения в виде жесткого диска, исключая деформации утеплителя и крепежа. Это гарантирует безопасность монтажной схемы теплоизоляционного слоя непосредственно по поверхности стропильных ног.

Выводы:

Кровельные решения нуждаются в совершенствовании. Разработанная с учетом действующих нормативов методика расчета крепежа решает приоритетные вопросы безопасности при проектировании новых кровельных систем. А применение современных универсальных материалов, таких как теплоизоляция PIR, позволяет эффективно выводить кровельные решения на новый, более высокий уровень монтажа, эксплуатации и энергосбережения.

Библиографический список

1. Федеральный закон от 30.12.2009 №384-ФЗ «Технический регламент о безопасности задний и сооружений».

2. СП 20.13330 2016. Нагрузки и воздействия.

3. СП 64.13330.2011. Деревянные конструкции. – М.: Минрегион России, 2011.

4. Отчет по работе «Выбор и расчет механического крепежа в строительной системе, предназначенной для устройства скатных кровель с применением материала марки LOGICPIR Скатная крыша», Центр экспертизы зданий и сооружений «Промбезопасность» ФГБОУ ВО ННГАСУ, – Нижний Новгород, 2017.

Статья была представлена на конкурсе публикаций о современном состоянии и проблемах отрасли кровельных материалов и конструкций. Конкурс проводился Национальным кровельным союзом.