Исследованы процессы гидратации и твердения магнезиальных вяжущих с участием минералов техногенного сырья. Определен состав продуктов гидратации. Предложен принцип выбора техногенных материалов для смешанного магнезиального вяжущего. Приведен перечень сырьевых компонентов, обоснованных для использования в композициях. Установлено влияние способа приготовления формовочных масс на твердение и прочность магнезиальных композиций зернистого строения. Показана предпочтительность первичного контакта техногенного наполнителя смешанного вяжущего с раствором хлорида магния.

УДК 691.334

О.А. МИРЮК, доктор техн. наук, профессор, зав. кафедрой строительства и строительного материаловедения, Рудненский индустриальный институт, Республика Казахстан

Ключевые слова: магнезиальное вяжущее, техногенные сырьевые материалы, композиция, твердение, способ приготовления, зернистая структура

Keywords: magnesium binding, technogenic raw materials, composition, hardening, way of preparation, granular structure

Магнезиальные вяжущие – вещества, активной составляющей которых является оксид магния. Для обеспечения интенсивного твердения и высокой прочности магнезиальные вяжущие затворяют растворами солей. Твердение магнезиальных вяжущих протекает интенсивно, не требует влажной среды и тепловой обработки. Малоэнергоемкие магнезиальные вяжущие по прочности превосходят дорогостоящий портландцемент. Вяжущие совместимы с любыми заполнителями. Магнезиальные вяжущие выгодно отличаются высокими показателями прочности на растяжение и изгиб, износостойкостью, экологичностью.

Основной причиной, сдерживающей широкое распространение каустического магнезита – разновидности магнезиальных вяжущих, является ограниченность разработанных месторождений магнезитов. Дефицит каустического магнезита, обладающего комплексом уникальных свойств, предопределяет необходимость развития технологии магнезиальных композиционных материалов с использованием доступных сырьевых источников.

Цель работы – исследование композиций на основе каустического магнезита и техногенных материалов.

Высокая активизирующая способность каустического магнезита по отношению к многочисленному ряду природных и техногенных материалов послужила основой для получения смешанных вяжущих, характеризующихся повышенной водостойкостью [1-3].

Сочетание каустического магнезита с природными и техногенными материалами обеспечивает расширение ассортимента и увеличение объема выпуска магнезиальных цементов. Преимущество смешанных вяжущих: повышение водостойкости при одновременной экономии магнезиального цемента.

Обоснованию выбора техногенного сырья предшествовали исследования гидратообразования модельных магнезиальных вяжущих из оксидов, минералов и фаз техногенного сырья [4, 5].

Выявленная повышенная активность SiO2, Al2O3 и Fe2O3 при гидратации магнезиальных композиций позволяет расширить современную сырьевую базу минеральных компонентов, представленную главным образом кремнеземистыми породами, за счет железистых и алюмосодержащих материалов.

Большинство минералов природного и техногенного сырья не проявляет вяжущих свойств в нормальных условиях. Известно активизирующее влияние Mg(OH)2 и MgCl2 по отношению к природным силикатам: диопсиду, цеолиту, тремолиту, серпентиниту [1].

Исследованы смеси, включающие 35% каустического магнезита и 65% силиката (табл. 1). Содержание минерала приближено к рациональному количеству техногенного компонента в смешанном вяжущем. Для затворения использован раствор хлорида магния плотностью 1220 кг/м3. Образцы, изготовленные из пластичного теста, твердели на воздухе. Фрагменты образцов, испытанных на прочность, подвергали физико-химическим исследованиям.

Таблица 1. Свойства мономинеральных магнезиальных вяжущих

| Вид (структура) минерала | Предел прочности при сжатии, МПа | Интенсивность дифракционных отражений фаз, отн. ед. | ||||||

| MgO (0,210 нм) | Mg(OH)2 (0,157 нм) | 5Mg(OH)2·MgCl2·8H2O (0,750 нм) | ||||||

| 7 сут. | 90 сут. | 7 сут. | 90 сут. | 7 сут. | 90 сут. | 7 сут. | 90 сут. | |

| Нет | 49 | 62 | 100 | 90 | 100 | 93 | 100 | 96 |

| Актинолит (ленточная) | 36 | 40 | 44 | 37 | 20 | 23 | 52 | 60 |

| Альбит (каркасная) | 36 | 59 | 45 | 32 | нет | нет | 91 | 104 |

| Андрадит (островная) | 42 | 70 | 29 | 24 | 29 | 30 | 60 | 65 |

| Диопсид (цепочечная) | 42 | 58 | 43 | 35 | 23 | 25 | 59 | 64 |

| Скаполит (каркасная) | 40 | 60 | 45 | 32 | 18 | 20 | 80 | 92 |

| Хлорит (слоистая) | 17 | 20 | 50 | 45 | 18 | 20 | 27 | 31 |

| Эпидот (островная) | 38 | 60 | 35 | 29 | 33 | 33 | 72 | 73 |

Результаты показали, что наибольшая степень преобразования оксида магния характерна для композиций, содержащих силикаты островной структуры (андрадит и эпидот), которые более склонны к гидролитическому распаду в растворе хлорида магния.

По данным дифрактометрического анализа, основа фазового состава камня смешанного вяжущего представлена гидратами, характерными для магнезиального вяжущего оксихлоридного твердения. Определены особенности гидратообразования смешанного магнезиального вяжущего: повышение активности MgO и увеличение степени его преобразования в гидрооксихлориды магния; преобладание в составе кристаллогидратов пентагидрооксихлорида магния 5Mg(OH)2⋅MgCl2⋅8H2O, способствующего интенсивному твердению вяжущего и высокой прочности камня; минимизация содержания брусита за счет связывания его в гидрооксихлориды магния и гидраты на основе природных минералов.

Выявлена возможность образования гидрооксихлоркарбоната магния Mg(OH)2⋅MgCl2⋅2MgCO3⋅6H2O, который формируется при ограниченном содержании MgO и увеличении плотности раствора MgCl2. Процессы образования пентагидрооксихлорида и гидрооксихлоркарбоната магния исключают одновременное увеличение содержания гидратных комплексов и предполагают их взаимные превращения.

При использовании раствора MgCl2 плотностью 1240 кг/м3 и более возможен переход, степень которого возрастает при уменьшении доли MgO: 5Mg(OH)2⋅MgCl2⋅8H2O → 3Mg(OH)2⋅MgCl2⋅8H2O→Mg(OH)2⋅MgCl2⋅2MgCO3⋅6H2O.

Образование гидрооксихлоркарбоната магния не ухудшает прочностных свойств камня, однако вяжущий потенциал гидрата не столь высок, как у гидрооксихлоридов магния. Увеличение концентрации хлорида магния в затворителе обеспечивает формирование гидрооксихлоридных комплексов, интенсивно упрочняющих камень вяжущего.

Исследованы композиции с различным содержанием пирита FeS2 – распространенного сульфида земной коры. С ростом концентрации пирита в вяжущем увеличивается степень связывания MgO. В составе кристаллогидратов преобладает 5Mg(OH)2·MgCl2·8H2O, доля фазы возрастает с увеличением концентрации затворителя. В отличие от других железосодержащих композиций при гидратации магнезиальнопиритного вяжущего не образуется гидрооксихлоркарбонат магния, что, по-видимому, обусловлено повышением кислотности среды. Изменения фазового состава продуктов твердения вызваны окислительно-восстановительными реакциями и гидролизом пирита в присутствии хлор-ионов. В гидратообразование вяжущего вовлекается 40-60% пирита. В результате процессов гидролиза и окисления пирита, ускоренных в растворе MgCl2, образуется Fe(OH)3, уплотняющий структуру камня. Другое новообразование FeSO4 активизирует MgO и участвует в гидратообразовании. Снижение доли гидрооксихлоридных комплексов в составе камня при сохранении высокой активности оксида магния обусловлено, по-видимому, оттоком MgO в магнезиальноферритные новообразования.

Сравнительный анализ магнезиальных композиций с минералами показал, что по степени участия в процессах гидратации, составляющей 25-60%, минералы по возрастанию степени гидратации расположены в ряду: актинолит → скаполит → альбит → эпидот → диопсид → андрадит → пирит. Активность минералов определяется их структурой, физико-химическими свойствами и способностью к гидролитическому разложению в растворе MgCl2.

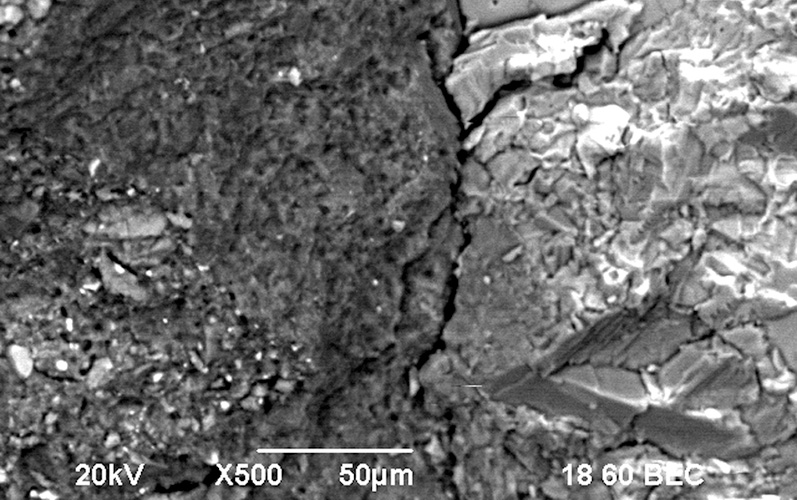

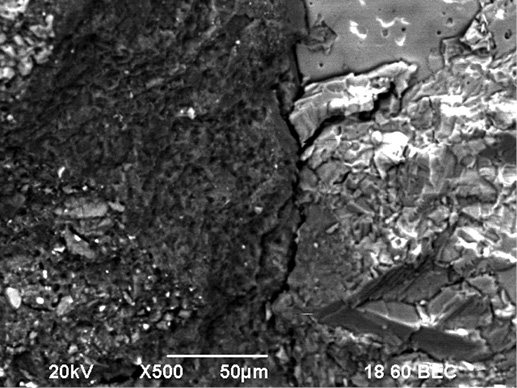

Стабильность пентагидрооксихлорида магния характерна для камня длительного твердения. Данные дифрактометрического анализа вяжущих, твердевших 10 лет, свидетельствуют, что кристаллическую основу камня образует пентагидрооксихлорид магния. Структура камня смешанного вяжущего долгосрочного твердения отличается конгломератным строением, более плотной упаковкой составляющих (рис. 1). На основе полиминерального техногенного компонента образуются преимущественно аморфные гидраты, которые создают матрицу камня вяжущего, обеспечивают его упрочнение и устойчивость к деструктивным процессам.

Рис. 1. Микроструктура камня магнезиальной композиции с 70% пирита после 10 лет твердения

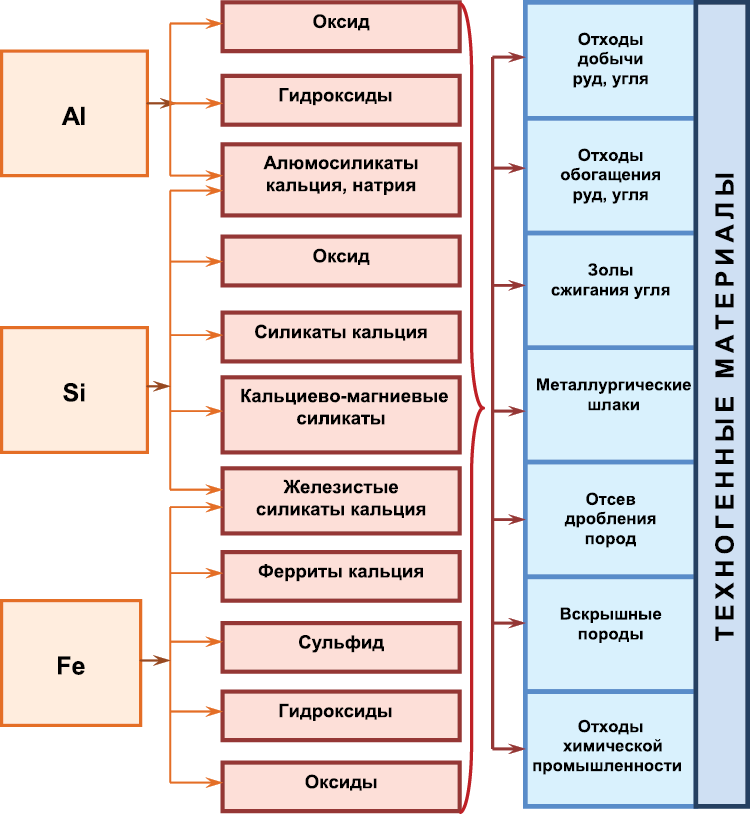

Для формирования сырьевой базы смешанных магнезиальных вяжущих предложен принцип обоснованного выбора техногенных наполнителей, предполагающий последовательную комплексную оценку химического и минерального состава, физического состояния материала. Все многообразие техногенных материалов, способных к структурообразованию в магнезиальных композициях оксихлоридного твердения, можно представить в виде схемы (рис. 2). Первый признак – химический состав: материалы с доминированием алюминия, кремния и железа можно рассматривать как потенциальное сырье для магнезиальных композиций. Второй признак – минеральный (фазовый) состав: указывает на предпочтительность состава и структуры веществ – носителей алюминия, кремния и железа. Третий признак – происхождение техногенного материала, содержащего обозначенные минералы или фазы.

Гидратационная способность техногенного материала, зачастую характеризующегося сложным химико-минеральным составом, зависит от доли активных соединений и степени влияния других составляющих.

Большинство техногенных материалов являются латентными вяжущими – гидратационная способность невыразительна или практически не проявляется. Такие материалы следует подвергнуть активизации с помощью дополнительных приемов (рис. 3).

Выраженные адгезионные свойства магнезиальных вяжущих реализуются при создании композиционных материалов с заполнителями различного происхождения. Исследованы мелкозернистые магнезиальные бетоны на основе дробленых отходов обогащения магнетитовых руд.

Сравнительная характеристика композитов различного состава свидетельствует, что замена каустического магнезита на смешанное вяжущее с содержанием техногенного компонента до 30-50% практически не снижает прочностных показателей бетона. При использовании заполнителей крупных фракций отмечено превосходство по прочности композитов на основе смешанного вяжущего (табл. 2).

Таблица 2. Влияние состава вяжущего на свойства магнезиальных бетонов

| Содержание техногенного компонента в составе магнезиального вяжущего, % | Фракции техногенного заполнителя, мм | Вяжущее : заполнитель | Жидкое : твердое | Средняя плотность, кг/м3 | Предел прочности при сжатии, МПа |

| 0 | 2,5-1,25 | 1:1 | 0,28 | 2299 | 62 |

| 30 | 2,5-1,25 | 1:1 | 0,21 | 2424 | 67 |

| 50 | 2,5-1,25 | 1:1 | 0,29 | 2484 | 70 |

| 70 | 2,5-1,25 | 1:1 | 0,15 | 2504 | 45 |

| 0 | 1,25-0,63 | 1:1 | 0,29 | 2260 | 57 |

| 30 | 1,25-0,63 | 1:1 | 0,23 | 2441 | 54 |

| 50 | 1,25-0,63 | 1:1 | 0,19 | 2469 | 55 |

| 70 | 1,25-0,63 | 1:1 | 0,16 | 2468 | 38 |

| 0 | 1,25-0,63 | 1:1,5 | 0,24 | 2335 | 43 |

| 30 | 1,25-0,63 | 1:1,5 | 0,19 | 2482 | 42 |

| 50 | 1,25-0,63 | 1:1,5 | 0,16 | 2355 | 38 |

| 0 | 0,63-0,315 | 1:1 | 0,30 | 2135 | 38 |

| 30 | 0,63-0,315 | 1:1 | 0,22 | 2285 | 39 |

| 50 | 0,63-0,315 | 1:1 | 0,19 | 2303 | 36 |

| 0 | 0,63-0,315 | 1:1,5 | 0,24 | 1907 | 25 |

| 30 | 0,63-0,315 | 1:1,5 | 0,20 | 2137 | 27 |

При увеличении доли заполнителя в формовочной массе чувствительность к изменению вещественного состава смешанного вяжущего возрастает. Для сохранения высоких показателей прочности, сопоставимых с показателями каустического магнезита, при увеличении доли заполнителя следует ограничивать присутствие техногенного компонента в смешанном вяжущем.

В ходе дальнейших экспериментов оптимизирован фракционный состав техногенного заполнителя, при котором достигнуты наибольшие значения насыпной плотности заполнителя и компактная упаковка частиц в структуре композиционного материала.

Для композитов на основе отходов обогащения магнетитовых руд целесообразно обеспечить преобладание крупной фракции 2,5-5,0 мм. При этом необходимо рациональное сочетание указанной фракции с частицами меньшего размера: средняя фракция 0,63-2,5 мм не должна превышать по содержанию мелкую фракцию 0,14-0,63 мм более чем в 2 раза. Сравнительная характеристика строения композитов свидетельствует о плотной упаковке компонентов различного размера в структуре материала. При проведении испытаний на прочность разрушение образцов происходит по смешанной схеме: как по камню вяжущего, так и по частицам заполнителя. Это указывает на однородность строения камня и высокую прочность сцепления компонентов, а также на сопоставимые значения прочностных показателей составляющих композиционного магнезиального материала.

Зернистый компонент – инертная составляющая композиций, но роль первичного контакта этого ингредиента при приготовлении формовочных масс зачастую весьма существенна. Это обусловлено влиянием характера подготовки бетонных смесей на формирование и состояние контактного слоя между частицами заполнителя и камнем вяжущего. Структурные особенности контактного слоя определяют прочностные свойства композиционных материалов и влияют на долговечность изделий.

Исследованы следующие способы приготовления магнезиальных мелкозернистых композиций на основе техногенного заполнителя:

1 – совместное перемешивание всех компонентов смеси;

2 – первичный контакт заполнителя с затворителем в течение 2-3 мин. перемешивания и последующее введение смешанного вяжущего.

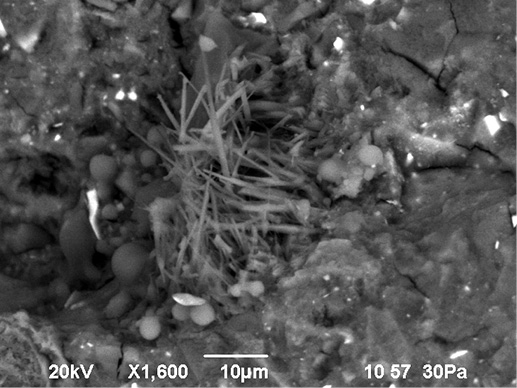

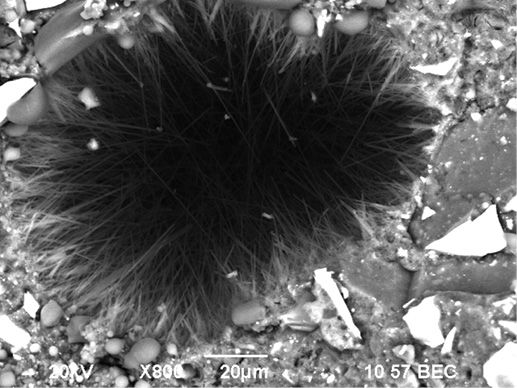

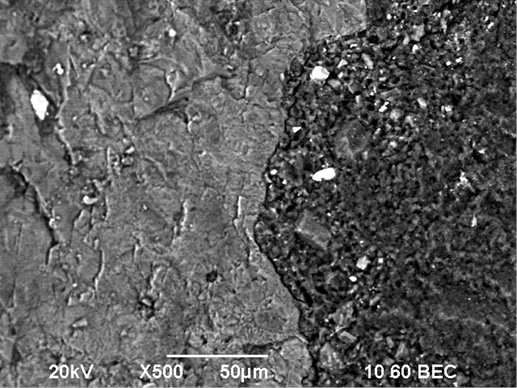

Сравнительная характеристика показателей свойств зернистых композиций различного приготовления указывает на предпочтительность способа, предусматривающего отдельную обработку заполнителя солевым раствором затворителя. Это подтверждают результаты исследований зернистых композиций методом электронной микроскопии (рис. 4), свидетельствующие о снижении дефектности контактных зон в микроструктуре композитов, об увеличении доли кристаллических гидратов в приграничной области.

Рис. 4. Микроструктура композитов с техногенным заполнителем различного приготовления

Роль первичного контакта зернистого компонента с раствором хлорида магния определяется возможностью промывки зерен и освобождения поверхности от пылевидных частиц, препятствующих тесному контакту камня вяжущего и заполнителя. Вероятна активизация поверхности зерен под воздействием затворителя, что также обеспечит усиление сцепления компонентов бетона.

Для реализации технологии композиционных материалов на основе техногенного сырья предложена технологическая схема получения фракционированного материала путем дополнительного измельчения и классификации дробленых отходов обогащения магнетитовых руд. Классификация дробленой массы позволит выделить из общей массы частицы с повышенной прочностью и твердостью, которые целесообразны в качестве заполнителя бетона. Крупные частицы представлены силикатами, сформированными в ранние геологические периоды. Тонкие фракции отходов обогащения руд – составляющая смешанного магнезиального вяжущего.

Выводы:

Магнезиальная оксихлоридная активизация техногенных материалов позволяет получать смешанные вяжущие, не уступающее по основным показателям каустическому магнезиту.

Усложнение состава магнезиального вяжущего за счет дополнительного компонента обеспечивает повышение реализации вяжущих свойств каустического магнезита за счет увеличения гидратационной активности оксида магния и степени его преобразования в гидрооксихлоридные комплексы. Структура камня смешанного вяжущего, формируемая при участии кристаллических и аморфных гидратов различного состава и строения, характеризуется плотной упаковкой составляющих.

Смешанные магнезиальные вяжущие с регламентируемым содержанием техногенного компонента проявляют высокую адгезионную способность к зернистым заполнителям.

Эффективность мелкозернистых бетонов на основе смешанного магнезиального вяжущего определяется возможностью многоцелевого использования техногенного сырья в составе композиции.

Библиографический список

1. Зырянова В.Н., Лыткина Е.В., Бердов Г.И. Влияние минеральных наполнителей на свойства магнезиальных вяжущих // Техника и технология силикатов, т. 11, № 2, 2010, с. 65-72.

2. Зимич В.В., Крамар Л.Я., Трофимов Б.Я., Черных Т.Н. Снижение гигроскопичности и повышение стойкости хлормагнезиального камня путем введения трехвалентного железа // Строительные материалы, № 5, 2009, с. 58-61.

3. Мирюк О.А. Фазовые превращения при твердении магнезиального вяжущего // Вестник Национальной инженерной академии РК, 2009, № 4, с. 128-132.

4. Мирюк О.А. Магнезиальные композиции оксихлоридного твердения // Цемент и его применение, № 4, 2003, с. 38-40.

5. Мирюк О.А. Смешанные магнезиальные вяжущие. – LAP LAMBERT Academic Publishing, 2014, – 128 с.