В статье дается анализ информации о модификации композиционных материалов за счет введения функциональных комплексных добавок и/или нанодобавок. Технологии можно применить в строительных процессах получения наномодифицированных композиционных материалов на основе воздушных и гидравлических вяжущих веществ, что позволит существенно интенсифицировать промышленное производство наномодифицированных композиционных материалов за счет внедрения новых составов добавок. Представлены также результаты экспериментальных исследований по наномодифицированию мелкозернистого бетона углеродными нанотрубками.

УДК 693.547.4/3

В.П. КУЗЬМИНА, канд. техн. наук, академик Академии развития инновационных технологий в производстве бетонов, генеральный директор ООО «Колорит-Механохимия», технический эксперт

Ключевые слова: патент, изобретение, функциональные композиционные добавки, нанодобавки, воздушные и гидравлические вяжущие, композиционные материалы, углеродные наноструктуры, модификатор, мелкозернистый бетон, физико-механические характеристики

Keywords: patent, invention, functional complex additives, nanoadditives, air-setting and hydraulic binders, composite materials, carbon nanostructures, modifier, fine-grained concrete, physical and mechanical properties

Анализ рассмотренных результатов испытаний в области применения функциональных нанодобавок в строительстве позволяет обозначить несколько эффективных направлений в эволюционном развитии технологии получения высокопрочных бетонов для строительства и эксплуатации зданий и сооружений в экстремальных климатических условиях с повышенной сейсмичностью, продолжительными низкотемпературными зимами.

Одним из таких направлений является применение комплексных функциональных добавок для модифицирования бетонных смесей. Рассматриваемая инновационная технология (Патент № 2247090. Бетонная смесь, добавка БИОТЕХ-НМ для бетонной смеси, модифицированная добавка БИОТЕХ-НМ цемент/варианты) может найти применение при изготовлении монолитных и сборных бетонных или железобетонных изделий и конструкций, в торкрет-массах, а также в нефтедобывающей отрасли при изготовлении тампонажных и изоляционных цементных материалов. Техническим результатом, получаемым при реализации изобретения, становится повышение водонепроницаемости, морозостойкости и прочности.

Наиболее близким аналогом для заявленной бетонной смеси является бетонная смесь, включающая цемент, крупный и/или мелкий заполнитель – щебень из изверженных, метаморфических или осадочных горных пород, доменного шлака или шлаковой пемзы, керамзитовый гравий и/или песок, воду и добавку, содержащую, масс. ч.: микрокремнезем (или перлит, или диатомит, или трепел) – 50-65, суперпластификатор С-3 – 15-20, смолу нейтрализованную воздухововлекающую СНВ или гидрофобизирующий кремнийорганический порошок – 0,1-0,5, «Лигнопан» с молекулярной массой 10-50 кДа – 10-12, причем содержание добавки в бетонной смеси составляет 1-5% от массы цемента.

Наиболее близким аналогом для заявленной добавки является добавка для бетонной смеси, содержащая, масс. ч: микрокремнезем (или перлит, или диатомит, или трепел) – 50-65, суперпластификатор С-3 – 15-20, смолу нейтрализованную воздухововлекающую СНВ или гидрофобизирующий кремнийорганический порошок – 0,1-0,5, «Лигнопан» с молекулярной массой 10-50 кДа – 10-12 (Патент РФ №2177919, 10.01.2002).

Наиболее близким аналогом для заявленного по первому варианту цемента является цемент, модифицированный добавкой, содержащей кремнеземистый компонент – аморфный диоксид кремния, суперпластификатор С-3 (Патент РФ №2167114, 20.05.2001).

Наиболее близким аналогом для заявленного по второму варианту цемента является цемент, модифицированный добавкой, полученный сухим помолом портландцементного клинкера, гипса и добавки кремнеземистого компонента – туфа, кварцевого песка, полевошпатового песка, золы-уноса, хвостов обогащения руд, суперпластификатора С-3 и сульфата натрия или калия (Патент РФ №2029749, 27.02.1995).

По первому варианту в цементе, модифицированном добавкой, содержащей кремнеземистый компонент и суперпластификатор С-3, добавка имеет указанный выше состав, а цемент получен сухим перемешиванием с 0,3-2,5 масс. % указанной добавки.

Пример 1. Бетонная смесь, включающая цемент, заполнитель, воду и добавку, содержащую кремнеземистый компонент, суперпластификатор С-3, воздухововлекающую добавку, «Лигнопан» с молекулярной массой 10-50 кДа, отличается тем, что добавка в качестве кремнеземистого компонента содержит трепел или метасиликат натрия. В качестве воздухововлекающей добавки смесь содержит смолу, нейтрализованную воздухововлекающую СНВ или смолу древесную омыленную СДО, дополнительно карбоксиметилцеллюлозу КМЦ. Смесь приготовлена перемешиванием сухих компонентов при следующем их соотношении, масс. ч: трепел или метасиликат натрия в пересчете на SiО2 – 20-25, суперпластификатор С-3 – 0-20, указанный «Лигнопан» – 10-11, СНВ или СДО – 0,005-0,01, КМЦ – 1-8. Причем содержание добавки составляет 0,3-2,5 масс. % от цемента.

По второму варианту в цементе, модифицированном добавкой, полученном совместным сухим помолом портландцементного клинкера, гипса и добавки, содержащей кремнеземистый компонент и суперпластификатор С-3, добавка имеет указанный выше состав, и ее содержание составляет 0,3-1,0 масс. % от цемента.

Пример 2. Бетонная смесь по примеру 1, отличающаяся тем, что она содержит цемент, заполнитель и воду при следующем соотношении, кг/м: цемент – 250-600, заполнитель – 1590-2030, вода – 105-190.

Пример 3. Бетонная смесь по примеру 1 или 2, отличающаяся тем, что она содержит заполнитель крупный и/или мелкий.

Пример 4. Бетонная смесь по любому из примеров 1-3, отличающаяся тем, что содержит в качестве заполнителя крупный щебень и/или гравий.

Пример 5. Бетонная смесь по примеру 3 или 4, отличающаяся тем, что содержит заполнитель крупный фракции 5-20 или 5-40 мм.

Пример 6. Бетонная смесь по любому из примеров 3-5, отличающаяся тем, что содержит в качестве заполнителя мелкого песок крупностью не более 5 мм.

Пример 7. Бетонная смесь по любому из примеров 3-6, отличающаяся тем, что содержит в качестве заполнителя мелкого, по крайней мере, один компонент из группы: кварцевый песок, песок из изверженных горных пород, песок из метаморфических горных пород, песок керамзитовый, песок из доменного шлака.

Пример 8. Бетонная смесь по любому из примеров 3-7, отличающаяся тем, что содержит в качестве заполнителя крупного, по крайней мере, один компонент из группы: щебень из изверженных горных пород, щебень из метаморфических горных пород, щебень из осадочных горных пород, щебень из доменного шлака, керамзитовый гравий, щебень из шлаковой пемзы.

Пример 9. Цемент, модифицированный добавкой, содержащей кремнеземистый компонент и суперпластификатор С-3, отличающийся тем, что указанная добавка содержит в качестве кремнеземистого компонента трепел или метасиликат натрия и дополнительно – «Лигнопан» с молекулярной массой 10-50 кДа, смолу воздухововлекающую нейтрализованную СНВ или смолу древесную омыленную СДО, карбоксиметилцеллюлозу КМЦ. Цемент получен сухим перемешиванием компонентов при следующем соотношении компонентов добавки, масс. %: трепел или метасиликат натрия в пересчете на SiО2 – 20-25, суперпластификатор С-3 – 0-20, указанный «Лигнопан» – 10-11, СНВ или СДО – 0,005-0,01, КМЦ – 1-8. Причем содержание добавки составляет 0,3-2,5 масс. % от цемента.

Пример 10. Цемент, модифицированный добавкой, полученный совместным сухим помолом портландцементного клинкера, гипса и добавки, содержащей кремнеземистый компонент и суперпластификатор С-3, отличающийся тем, что указанная добавка содержит в качестве кремнеземистого компонента трепел или метасиликат натрия и дополнительно – «Лигнопан» с молекулярной массой 10-50 кДа, смолу нейтрализованную воздухововлекающую СНВ или смолу древесную омыленную СДО, карбоксиметилцеллюлозу КМЦ при следующем соотношении компонентов, масс. %: трепел или метасиликат натрия в пересчете на SiО2 – 20-25, суперпластификатор С-3 – 0-20, указанный «Лигнопан» – 10-11, СНВ или СДО – 0,005-0,01, КМЦ – 1-8. Причем содержание добавки составляет 0,3-1,0 масс. % от цемента.

Пример 11. Добавка для бетонной смеси, содержащая кремнеземистый компонент, суперпластификатор С-3, воздухововлекающую добавку, Лигнопан с молекулярной массой 10-50 кДа, отличающаяся тем, что содержит в качестве кремнеземистого компонента трепел или порошок метасиликата натрия, в качестве воздухововлекающей добавки смолу нейтрализованную воздухововлекающую или смолу древесную омыленную и дополнительно карбоксиметилцеллюлозу КМЦ и приготовлена перемешиванием сухих компонентов при следующем их соотношении, масс. ч.: трепел или метасиликат натрия в пересчете на SiО2 – 20-25, суперпластификатор С-3 – 0-20, указанный «Лигнопан» – 10-11, СНВ или СДО – 0,005-0,01, КМЦ – 1-8. Причем содержание добавки составляет, масс. % от цемента 0,3-2,5.

Составы на основе минеральных вяжущих (Патент № 2233254. Композиция для получения строительных материалов), таких как цемент, известь, гипс или их смеси, могут найти применение в промышленности строительных материалов при изготовлении бетона, фибробетона, цементно-волокнистых строительных материалов, шифера, штукатурки, отделочных покрытий, в том числе лепнины и т.п.

Пример 1. Композиция для получения строительных материалов на основе минерального вяжущего, включающая минеральное вяжущее, выбранное из группы, а также цемент, известь, гипс или их смеси, и воду, отличающаяся тем, что она дополнительно содержит углеродные кластеры фуллероидного типа с числом атомов углерода 36 и более при следующем соотношении компонентов в композиции, масс. %: минеральное вяжущее – 33-77, углеродные кластеры фуллероидного типа – 0,0001-2,0, вода – остальное.

Пример 2. Композиция по примеру 1. Отличается тем, что в качестве углеродных кластеров фуллероидного типа содержит полидисперсные углеродные нанотрубки.

Пример 3. Композиция по примеру 1, отличающаяся тем, что в качестве углеродных кластеров фуллероидного типа содержит полиэдральные многослойные углеродные наноструктуры с межслоевым расстоянием 0,34-0,36 нм и размером частиц 60-200 нм.

Пример 4. Композиция по примеру 1. Отличается тем, что в качестве углеродных кластеров фуллероидного типа содержит смесь полидисперсных углеродных нанотрубок и фуллерена C60.

Пример 5. Композиция по примеру 1, отличающаяся тем, что дополнительно содержит технологические добавки, взятые в количестве 100-250 масс. ч на 100 масс. ч минерального вяжущего.

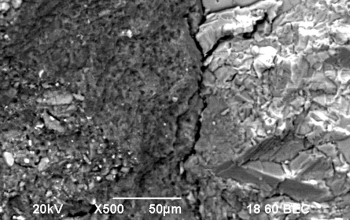

Эксперименты по получению пескобетона были выполнены с применением компонентного состава бетонной смеси, включающего в себя портландцемент М500 Д0 ОАО «Мальцовский портландцемент» и кварцевый песок Мкр=1,6 и В/Ц=0,38. Исследование микроструктуры полученного мелкозернистого пескобетона вели с использованием растрового ионно-электронного микроскопа Quanta 200 3D.

Известно, что золь как добавка в бетон используется для создания дополнительного структурного элемента в бетонной смеси в виде наночастиц оксида кремния. В процессе твердения цементного камня идет реакция с известью Са(ОН)2 с образованием гидросиликата кальция в поровом пространстве бетона. Это приводит к существенному уплотнению структуры. Золь кремниевой кислоты представляет собой некристаллическую конденсационную нанодисперсную структуру в метастабильном растворе. Он характеризуется агрегативной неустойчивостью при изменении температуры, что приводит к образованию гидрогелей, а затем ксерогелей.

Синтезирование добавки самого золя кремниевой кислоты ведется обычно химическим поликонденсационным методом. Исследования проводились в Центре коллективного пользования научным оборудованием БелГУ (г. Белгород).

Золь кремниевой кислоты получали методом титрования слабо разбавленного раствора силиката натрия уксусной кислотой до pH=4,3. Полученная добавка представляет собой прозрачную жидкость плотностью ρ=1018 кг/м3 и c содержанием частиц нанокремнезема 0,23%. Процесс синтеза добавки описывается следующим уравнением реакции:

Na2SiО3 9 H2O +CH3COOH →2CH3COONa +H2SiО3 (1)

Химическая формула золя кремниевой кислоты приведена ниже:

{m[H2SiО3]·n·H+(n-x)CH3COO-}x+xCH3COO (2)

Известно, что молекулярная масса свежевыделенной кремниевой кислоты около 100 у.е. Через несколько дней молекулярная масса кислоты достигнет 1000 у.е. и более. Это объясняется чрезвычайной легкостью самоконденсации кислоты, сопровождающейся выделением воды. При этом агломерации частиц кремнезема не происходит. Для исследований был использован золь кремниевой кислоты в возрасте трех суток. Добавку вводили в количестве 10% с маточным раствором. Подвижность бетонной смеси регулировали суперпластификатором С-3 в количестве 1%.

Ацетат натрия, входящий в маточный раствор, явился побочным продуктом получения золя кремниевой кислоты. При взаимодействии гидроксида кальция с ацетатом натрия произошло образование ацетата кальция. Ацетаты кальция и другие кальциевые соли относятся к группе добавок, вступающих с цементом в реакции присоединения с образованием труднорастворимых смешанных солей – гидратов. Взаимодействие гидроксида кальция с ацетатом натрия протекает по реакции:

Ca(OH)2 + 2CH3COONa → (CH3COO)2Ca ↓ +2NaOH (3)

Взаимодействие трехкальциевого силиката с ацетатом кальция происходит по реакции:

3CaO·SiO2 + Ca(CH3COO)2 + 10 H2O → 3 CaO·SiO2·Ca(HCО3)2·10H2O (4)

Средняя прочность таких бетонов достигает 100 МПа при подвижности смеси П4. При стандартном коэффициенте вариации 13,5% – это класс В75, а при снижении коэффициента вариации – В80 или даже В90.

Строительный комплекс РФ будет использовать в ближайшее десятилетие бетонные и железобетонные конструкции и изделия повышенной прочности и долговечности с более широким использованием в их производстве вторичного сырья и отходов других отраслей промышленности.

Известно, что потенциальные возможности портландцемента с минеральными добавками и его разновидности оцениваются по прочности цементного камня при сжатии в пределах 150-200 МПа, на практике возможности портландцемента реализуются на уровне не более 50%. Цементный камень твердеет десятилетиями, и все равно в нем присутствуют зерна цемента, не прореагировавшие с водой.

Цементная индустрия СССР использовала тонкодисперсные наполнители не более 10% в качестве добавки к вещественному составу цемента, активные минеральные добавки вводили до 40% в случае использования доменных шлаков. Общий объем ежегодного использования добавок в цементы составлял 30 млн т.

Разумеется, добавки не равноценны бездобавочному цементу и различаются по эффективности друг от друга. Использование одной тонны шлака с удельной поверхностью не ниже 4200 см2/г в среднем экономит 0,7-0,8 т бездобавочного цемента, а одна тонна трепела или опоки экономит 0,5 т бездобавочного цемента. Стоимость добавок вдвое ниже, а экономия бездобавочного цемента в среднем составляет 0,5-0,8 т.

В настоящее время вопрос введения добавок в вещественный состав цемента возник с новой остротой. Предлагаются новые подходы к решению задачи повышения эффективности вяжущих путем их комбинирования с высокодисперсными минеральными наполнителями с удельной поверхностью 5000-200000 см2/г на основе легко мелющегося сырья или готовых тонкодисперсных попутных продуктов и отходов промышленных производств.

Ограниченные возможности по ударной прочности, морозостойкости, долговечности характерны для традиционных конструкционных бетонов на плотных заполнителях. Эти факторы особенно важны при устройстве фундаментов многоэтажных жилых и общественных зданий. Строители несут убытки вследствие разрушения свай при погружении в грунт. Сваи не добивают до проектной отметки из-за преждевременного разрушения. В таких случаях строители ведут срубку голов свай и погружают сваи-дублеры. Суммарные годовые потери железобетона в масштабах страны превысили 0,5 млн м3/год.

В регионах России, особенно в суровых климатических условиях Сибири и Крайнего Севера, дефицит и дороговизна функциональных добавок: воздухововлекающих, газообразующих, пластифицирующих и др. создают ситуацию, когда цементная продукция производится и используется в незащищенном от воздействия климатических факторов варианте.

30% дорожных изделий (бортовые камни, плиты мощения, сборные железобетонные дорожные плиты) в процессе эксплуатации подвергаются воздействию агрессивных сред, таких как антигололедные средства. Через 2-3 года бетонные и пескобетонные изделия подлежат замене.

Еще острее стоит вопрос увеличения долговечности бетонных и железобетонных конструкций на объектах химической промышленности в относительно суровых климатических условиях. На практике их долговечность, например, в Пермской области составляет 5-10 лет. Это всего лишь 20% от нормативного срока службы.

Многолетние разработки ученых в области получения функциональных добавок нового поколения создали возможность комплексного улучшения строительно-технических характеристик обычных мелкозернистых и тяжелых бетонов на различных видах вяжущих. Значительный эффект получен за счет использования механоактивированных функциональных химических и минеральных демпфирующих компонентов – дисперсных добавок пониженной жесткости. Применение демпфирующих компонентов для изготовления цементной продукции позволяет повысить прочность при сжатии, изгибе и ударе, а также морозостойкость готовой продукции.

В настоящее время разработана широкая номенклатура химических добавок различного назначения. Исследован механизм действия таких добавок на процессы гидратации и структурообразования цементного камня при твердении бетона.

Расширение производства механоактивированных премиксов с использованием гипер- и суперпластификаторов на минеральной и полимерной химической основе оценивается в настоящее время как одно из главных направлений технического прогресса в технологии бетонов.

Современные пластификаторы типа С-3, ЛСТМ, 30-03, ХДСК-1, НИЛ-10,20 обладают сильным разжижающим действием на бетонные смеси при одновременном снижении водоцементного отношения до 0,20-0,25 при сохранении стандартной технологической подвижности рабочих смесей. В результате получаются бетоны с прочностью на сжатие до 80-100 МПа и выше. Определенным ограничением для широкого применения высокопрочных бетонов на основе цементных связок с низкими В/Ц при использовании суперпластификаторов в несущих железобетонных конструкциях следует считать отсутствие достаточных данных по долговечности таких бетонов.

В диссертационной работе А.Б. Бухало «Теплоизоляционный неавтоклавный пеногазобетон с нанодисперсными модификаторами» предложены теоретические основы управления процессами структурообразования неавтоклавного пеногазобетона на основе комплексного порообразователя с нанодисперсным газообразователем (НДГ) и модифицированного вяжущего с использованием нанокристаллического корунда (НКМ). Смысл заключается в формировании матрицы композита на всех размерных уровнях с использованием как физико-химических процессов, так и технологических факторов при формировании структуры материала на различных этапах его производства.

Разработанный легкий теплоизоляционный пеногазобетон обладает заданной степенью поризации и стабильной гетеропористой структурой. При этом структура формируется за счет варьирования состава комплексного порообразователя. Такой состав порообразователя обеспечивает более плотную структуру межпоровых перегородок и создает искусственный конгломерат с повышенными строительно-техническими и эксплуатационными характеристиками.

Модификация вяжущего вещества нанокристаллическим корундом (3DHKM) ведет к появлению нового механизма процесса структурообразования цементной матрицы ячеистого композита.

Нанокристаллический корунд образует центры кристаллизации на начальном этапе формирования структуры цементного камня, интенсифицирует рост гидратных новообразований вяжущего правильной призматической и гексагональной формы. При этом зародившаяся наноструктура снижает дефектность микроструктуры цементного камня, которая способствует упрочнению макроструктуры ячеистого бетона. Упорядочение структуры уменьшает дефектность формируемого камня за счет уравновешивания деформаций различного рода и их проявлений в виде разрывов, щелей, свищей.

Не последнюю роль играет в этом процессе присутствие активированного нанодисперсного алюминия в качестве газообразователя в составе комплексного порообразователя. Характер кинетики газовыделения в таком случае позволяет создать гетеропористую структуру при одновременном уплотнении межпористых перегородок за счет равномерного давления газа, без нарушения целостности каркаса искусственного ячеистого композита. Данная технология позволяет синтезировать теплоизоляционные ячеистые композиты с минимальными усадочными деформациями, повышенными прочностными характеристиками при снижении коэффициента теплопроводности за счет наличия полидисперсной пористой структуры с размером пор от 0,315 до 1,25 мм.

Исследованы зависимости, связывающие формирование свойств неавтоклавного пеногазобетона со свойствами вяжущего вещества. На их основе проведены расчеты топологических параметров системы в целом, подтверждающие оптимизацию состава бетона за счет использования комплексной поризации и модификации композита на различных размерных уровнях.

Практическое значение работы подтвердилось разработкой составов модифицированных вяжущих на основе тонкомолотого цемента (ТМЦ) с использованием в качестве модификатора нанокристаллического корунда (НКМ) с активностью, превышающей на 30% показатель активности исходного ТМЦ. Применение ТМЦ с Sуд.пов.=400 м2/кг позволяет осуществить экономию энергозатрат на помол для достижения требуемой прочности при сжатии.

В работе разработан состав уникального комплексного поризатора на основе пенообразователя «Пеностром» и нанодисперсного газообразователя, позволяющего синтезировать пеногазобетон с заданной гетеропористостью структуры. Расчетно-экспериментальным методом были определены точки критической пористости ячеистых систем на основе смешанного вяжущего вещества, включающего в себя ЦЕМ I 42,5 Н, ТМЦ и разработанный цемент, модифицированный нанокристаллическим корундом.

Установлены зависимости газовыделения от минералогического состава смешанного цемента. Использование данных зависимостей при расчете производственных рабочих рецептур позволяет регулировать процесс газовыделения, кинетику вспучивания композита и, соответственно, степень поризации структуры.

Предложены составы пеногазобетона на основе комплексного порообразователя с НДГ и модифицированного вяжущего с НКМ, позволяющие получать ячеистые изделия с плотностью 300-500 кг/м3, пределом прочности при сжатии 1,5-2,3 МПа, теплопроводностью 0,05-0,07 Вт/м-°С.

Получены закономерности изменения свойств теплоизоляционных ячеистых композитов и эмпирические зависимости, позволяющие дать количественную и качественную оценку влияния каждого фактора в отдельности, а также в их совокупности на изменение системы «состав – свойства» для использования при проектировании производственных рецептур смесей и прогнозирования их физико-механических свойств.

Предложена технология пеногазобетона, позволяющая осуществить внедрение разработанных составов как при строительстве нового производства, так и при модернизации существующих предприятий по производству ячеистых неавтоклавных бетонов.

Внедрение результатов исследований было осуществлено за счет апробации полученных результатов в промышленных условиях на производственных мощностях предприятия ООО «Экостройматериалы» Белгородской области. Полученная опытно-промышленная партия инновационного материала была использована при строительстве малоэтажного дома в п. Новосадовый. Внедрение технологии производства неавтоклавного пеногазобетона было проведено за счет финансирования, выделенного в рамках программы «СТАРТ» Фонда содействия развитию малых форм предприятий в научно-технической сфере.

В качестве модификаторов при получении вяжущего вещества и газообразователя в комплексном порообразователе были использованы побочные продукты производства водорода способом гидротермального синтеза – бемит, корунд (табл. 1) и активированный алюминий (табл. 2). На сегодня данное техногенное нанокристаллическое и нанодисперсное сырье не востребовано промышленностью строительных материалов.

Таблица 1

| Вид цемента | Нормальная густота цементного теста, % | Сроки схватывания цементного теста нормальной густоты, мин. | Предел прочности МПа, нормальное твердение | ||

| начало | конец | Rизг | Rсж | ||

| ЗАО «Белгородский цемент» | 24,10 | 130 | 185 | 5,5/35,4 | 8,3/53,7 |

Таблица 2

| Характеристики продуктов | Морпен | Пеностром |

| Внешний вид | Однородная жидкость без осадка и расслоения | Темно-коричневая жидкость |

| Плотность при 20°С | 1050-1200 | 1010-1030 |

| Кинематическая вязкость при 20°С, Мм с-1, не более | 200 | 40 |

| Температура застывания, °С, не выше | -10 | -3 |

| Водородный показатель (pH) в пределах | 7,0-10,0 | 7,5-10,0 |

| Кратность: | — | 4 |

| Низкая, не более | 20 | — |

| Средняя, не менее | 60 | — |

| Концентрация рабочего раствора, % (об.) не менее | 4,0 | 0,1-2,0 |

| Устойчивость пены, с, не менее | — | 240 |

| Разрушение 50% объема пены средней кратности в 200 дм3 емкости | 1200 | — |

| Выделение 50% объема жидкости из пены, полученной на стендовой установке | 180 | — |

| Показатель смачивающей способности, с | — | — |

| Гарантийный срок хранения, мес. | 36 | 12 |

Технология защищена патентом РФ № 2403231 «Сухая смесь для теплоизоляционного неавтоклавного пеногазобетона» (действующий, 2016 г.).

Сухая смесь для получения неавтоклавного пеногазобетона включает в себя портландцемент, алюминиевую пудру, пенообразователь и суперпластификатор Melment. Смесь отличается тем, что она содержит в качестве суперпластификатора Melment F 10 и дополнительно Melflux 1641 F, а в качестве пенообразователя – Esapon при следующем соотношении компонентов, кг: портландцемент – 515, указанные суперпластификаторы – 0,83, алюминиевая пудра – 2,2, Esapon – 5,15.

Патент №2500654 «Состав сырьевой смеси для изготовления неавтоклавного ячеистого бетона естественного твердения и способ получения сырьевой смеси для изготовления неавтоклавного ячеистого бетона естественного твердения». Изобретение относится к способу производства изделий из ячеистого бетона и к составу сырьевой смеси для изготовления неавтоклавного теплоизоляционного ячеистого бетона.

Состав сырьевой смеси для изготовления неавтоклавного ячеистого бетона естественного твердения содержит, масс. %: портландцемент – 63,03-66,06, синтетический пенообразователь – 0,15-0,21, газообразователь, содержащий 80% активного алюминия с размером частиц не более 100 нм и 20% полиэтиленгликоля, – 0,68-0,74, воду – 33,04-36,07. Состав дополнительно содержит модифицирующую нанокристаллическую добавку – корунд в количестве 0,02-0,3% от массы портландцемента.

Способ получения состава по п. 1 включает подачу и перемешивание в смесителе миксерного типа сначала пенообразователя с частью воды и портландцемента, а затем в полученную массу при перемешивании – суспензию из газообразователя и части воды. В суспензию дополнительно вводят модифицирующую нанокристаллическую добавку – корунд в количестве 0,02-0,3% от массы портландцемента. Технический результат – повышение прочности при снижении плотности и теплопроводности, получение ячеистого бетона с оптимизированной поровой структурой.

Для получения ячеистобетонной смеси и испытания ее пригодности для производства теплоизоляционных ячеистых бетонов был выполнен ряд инноваций.

В качестве вяжущего для получения смеси использовали цемент ПЦ 500 Д0 ОАО «Белцемент», соответствующий ГОСТ 31108-2003. Основные характеристики приведены в табл. 1. В качестве комплексного поризатора использовали синтетический пенообразователь «Пеностром» ТУ 2481-001-22299560-99. Основные характеристики приведены в табл. 2. Газообразователь – алюминий активированный, включающий в себя 80 масс. % активного алюминия с размером частиц не более 100 нм и 20 масс. % полиэтиленгликоля. Использовалась вода, удовлетворяющая требованиям ГОСТ 23732-79.

Таблица 3. Состав ячеистобетонной смеси на 1 м3

| Цемент, кг (масс. %) | Пенообразователь, кг (масс. %) | Газообразователь, кг (масс. %) | Вода, кг (масс. %) |

| 200 (66,06) | 0,58 (0,19) | 2,15 (0,71) | 100 (33,04) |

| Активный алюминий – 1,72 (80) | 1 этап – 80 (26,43) | ||

| Полиэтиленгликоль – 0,43 (20) | 2 этап – 20 (6,61) |

Необходимое расчетное количество составляющих компонентов на 1 кг формовочной смеси приведено в табл. 3. Формовочную смесь пеногазобетона готовили в лабораторных условиях следующим способом: путем подачи в лабораторный смеситель миксерного типа и совместного перемешивания в течение 3-4 мин. пенообразователя «Пеностром» ТУ 2481-001-22299560-99, части воды и портландцемента. Затем в полученную массу при перемешивании вводили суспензию из газообразователя. Суспензия была составлена из алюминия активированного и части воды. Далее смесь заливали в металлические формы-кубы размерами 10х10х10 см, заполняя их на 2/3 от объема. Образцы твердели в нормальных условиях в течение 28 суток. Далее образцы-кубы испытывали на прочность при сжатии, плотность и теплопроводность. Результаты испытаний представлены в табл. 4.

Таблица 4. Свойства теплоизоляционного неавтоклавного пеногазобетона

| № образца | Концентрация порообразователя (пено+газо), по масс. % | Плотность, кг/м | Теплопроводность, | Прочность, МПа |

| Контрольный состав на алюминиевой пудре | ||||

| 1 | 365 | 0,08 | 1,1 | |

| 2 | 0,18+0,71 | 390 | 0,07 | 0,9 |

| 3 | 394 | 0,08 | 1,1 | |

| Среднее | 383 | 0,077 | 1,03 | |

| Составы на алюминии активированном | ||||

| 1 | 394 | 0,058 | 1,2 | |

| 2 | 0,15+0,74 | 421 | 0,08 | 1,3 |

| 3 | 408 | 0,07 | 1,5 | |

| Среднее | 407,7 | 0,073 | 1,33 | |

| Составы на алюминии активированном | ||||

| 1 | 365 | 0,058 | 1,2 | |

| 2 | 0,18+0,71 | 370 | 0,07 | 1,6 |

| 3 | 377 | 0,062 | 1,6 | |

| Среднее | 370,6 | 0,063 | 1,46 | |

| Составы на алюминии активированном | ||||

| 1 | 389 | 0,07 | 1,1 | |

| 2 | 0,21+0,68 | 397 | 0,076 | 0,9 |

| 3 | 405 | 0,06 | 1,3 | |

| Среднее | 397 | 0,068 | 1,1 | |

| Составы на алюминии активированном | ||||

| 1 | 365 | 0,058 | 1,2 | |

| 2 | 0,18+0,71 | 370 | 0,07 | 1,6 |

| 3 | 377 | 0,062 | 1,6 | |

| Среднее | 370,6 | 0,063 | 1,46 | |

| Составы на алюминии активированном | ||||

| 1 | 389 | 0,07 | 1,1 | |

| 2 | 0,21+0,68 | 397 | 0,076 | 0,9 |

| 3 | 405 | 0,06 | 1,3 | |

| Среднее | 397 | 0,068 | 1,1 | |

За счет реальной возможности сочетания в предлагаемом способе преимуществ получения ячеистого бетона по газо- и пенометоду этот материал имеет оптимальную поровую структуру, а именно на 15-20% более низкую теплопроводность, на 15-25% более высокие прочностные характеристики, чем у существующих аналогов.

Таблица 5

| Основные свойства | Показатели |

| Количество примесей, % | Не более 0,01 |

| Размер кристаллов, нм | Не более 50 |

| Размер частиц, мм | Не более 10 |

| Удельная поверхность, м2/кг | 100-600 |

| Плотность, кг/м3 | 3000 |

Интересна своими результатами работа тамбовских ученых, исследовавших нанодобавку с торговым названием «Таунит». Работа была опубликована в 2012 г. на сайте: www.nanobuild.ru. Тем более интересны исследования, выполненные с применением «Таунита». Тема работы: «Исследование влияния модифицирующих добавок на основе гелеобразных дисперсий углеродных наноматериалов на свойства строительных композитов» (Investigation of the effect of modifying additives based on the gel dispersion of carbon nanomaterials on the properties of building composites).

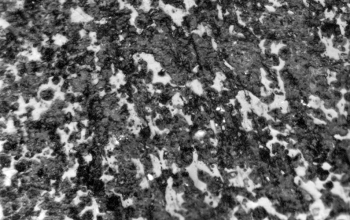

В ней представлены результаты экспериментальных исследований по наномодифицированию мелкозернистого бетона углеродными нанотрубками, которые показали эффективность использования углеродного наноматериала (УНМ) «Таунит», незначительные добавки которого обеспечивают улучшение целого комплекса свойств строительного композита.

Свойства формируемого бетона полностью зависят от его структуры. Структурообразование цементного камня при гидратационном твердении цементов и бетонов на их основе происходит за счет развития полидисперсного, полиминерального искусственного конгломерата, в основе формирования которого лежит эволюция геометрической структуры. Она обусловлена увеличением объема кристаллогидратов по отношению к объему исходных цементных минералов, затворенных водой.

При твердении портландцемента и его разновидностей происходит двукратное увеличение объема, обусловленное химическим связыванием воды с образованием пористых высокодисперсных продуктов гидратации более низкой плотности по сравнению с исходным продуктом.

Структурообразование сопровождается процессом уплотнения развивающейся системы и кристаллизационным срастанием отдельных кристаллитов и флоккул поризованной гидратирующейся массы. Решение задачи повышения прочности в значительной степени сводится к структурному аспекту повышения уплотнения цементного камня, например, с помощью нанообъектов.

В настоящее время в строительстве под нанотехнологией понимают использование нанодобавок и нанопримесей, то есть нанообъектов в виде специально сконструированных наночастиц, частиц наномасштаба с линейным размером менее 100 нм [1].

Более приемлемыми для модифицирования технологии и свойств строительных композитов оказываются наночастицы и нанопорошки, такие как, например:

• углеродные нанотрубки;

• природные фуллерены шунгит-шунгизит, шунгитовый углерод, углеродсодержащие минералы. Например, шунгит – необычная углеродсодержащая порода. Ее необычность – в структуре, свойствах и характере взаимодействия с силикатными компонентами цемента. (www.o8ode.ru/article/oleg2/6ungitnaa_voda.htm). По информации сайта http://www.inmoment.ru/magic/healing/shungit.html уникальные свойства шунгиту придают фуллерены – молекулы, состоящие из нескольких десятков атомов углерода.

• серпентинитовые и магнезиальные породы: хризотил – Mg6(OH)8Si4O10, антигорит – Mg3(OH)4Si2O5;

• таурит – новый казахстанский минерал. Это своего рода природный полимер кластерного типа, имеющий в структуре как органическую, так и минеральную части, не похожий на уже известные углеродсодержащие ископаемые минералы. В своем составе он содержит глобулярный «неграфитизируемый» углерод с метастабильной надмолекулярной структурой кремнистого или карбонатного типа. В силу произошедших с ним геологических метаморфоз он не стал ни графитом, ни алмазом. Таурит немагнитен, но электропроводен. Размеры глобул тауритового углерода составляют до 10 нм, с внутренними порами, которые образуют в минерале матрицу с равномерно распределенными тонкодисперсными силикатами со средним размером частиц до 10-20 мкм. Применение в строительной индустрии таурита обусловлено его свойствами. Это стойкий черный природный минеральный пигмент и наполнитель в производстве различных строительных материалов, в т.ч. со специально придаваемыми свойствами (черепица, кирпичи, тротуарная и фасадная плитки, краска от серого до черного цветов).

Диоксиды металлов представляют собой первое поколение продуктов, используемых в нанотехнологиях, освоенных промышленностью. Для цементных композитов нанообъектами первого уровня являются частицы с размером от 1 до 20 нм и второго уровня – от 21 до 100 нм.

Комохов П.Г. сформулировал принципы построения строительных наносистем, включающих три способа получения материалов:

1. «Сверху-вниз» – диспергирование, измельчение, глазурование.

2. «Сверху-вниз» – конденсационный, т.е. система «золь-гель», которая включает образование геля с частицами до 20 нм через золь с атомно-молекулярными размерами частиц.

3. Применение природных фуллеренов и/или комплексных добавок на их основе с нанотрубками.

Типичным примером самоорганизации наносистемы являются, например, природные фуллерены (шунгит-шунгизит) в радиационно-стойком цементном бетоне и углеродные нанотрубки, обладающие уникальными свойствами. В отличие от алмаза и графита они растворимы в органических растворителях и после обработки в водной среде становятся гидратированными.

Атомы углерода имеют природную способность образовывать различные аллотропические формы, способные удовлетворить невероятные запросы материалов органической и неорганической природы. Это известные с незапамятных времен сажа, графит и алмаз.

Таблица 6

| Цемент, кг (масс. %) | Корунд, кг (масс. %) | Пенообразователь, кг (масс. %) | Газообразователь, кг (масс. %) | Вода, кг (масс. %) |

| 200 | 0,3 | 0,58 | 2,15 (0,7) активный | 103,04 (33,97)1 |

| алюминий – 1,72 (80) | 2 этап – 22,94 | |||

| (20) | (7,57) |

За последние годы ХХ столетия синтезированы новые аллотропные соединения углерода: фуллерены, углеродные нанотрубки и нановолокна.

Наноразмерные добавки особенно привлекают внимание как структуры, способные произвести революционные преобразования в области применения нанообъектов в строительных технологиях.

Таблица 7

|

№ образца |

Модификатор, в % от массы вяжущего | Концентрация порообразователя (пено+газо), % | Плотность, кг/м3 | Теплопроводность | Прочность МПа |

| Контрольный состав на алюминиевой пудре | |||||

| 1 | 0,16 | 0,18+0,71 | 385 | 0,1 | 1,0 |

| 2 | 390 | 0,09 | 0,9 | ||

| 3 | 390 | 0,08 | 1,1 | ||

| Среднее | 388 | 0,09 | 1,0 | ||

| Состав на алюминии активированном | |||||

| 1 | 390 | 0,09 | 1,5 | ||

| 2 | 0,02 | 0,15+0,74 | 432 | 0,08 | 1,4 |

| 3 | 420 | 0,09 | 1,6 | ||

| Среднее | 414 | 0,08 | 1,5 | ||

| Состав на алюминии активированном | |||||

| 1 | 333 | 0,06 | 1,8 | ||

| 2 | 0,16 | 0,18+0,71 | 350 | 0,052 | 1,6 |

| 3 | 341 | 0,055 | 1,5 | ||

| Среднее | 341,3 | 0,056 | 1,63 | ||

| Состав на алюминии активированном | |||||

| 1 | 388 | 0,09 | 1,1 | ||

| 2 | 0,3 | 0,21+0,68 | 400 | 0,076 | 1,5 |

| 3 | 398 | 0,08 | 1,3 | ||

| Среднее | 395 | 0,082 | 1,3 | ||

Инновационная технология по созданию сырьевой смеси в вариантах для высокопрочного бетона с нанодисперсной добавкой (патент РФ № 2489391) может быть использована для изготовления изделий из бетона в гражданском и промышленном строительстве.

Сырьевая смесь для высокопрочного бетона с нанодисперсной добавкой включает в себя вяжущее вещество, кварцполевошпатовый песок с модулем крупности 2,1, гранитные отсевы фракции 2,5-5 мм, добавку и воду. В качестве добавки она содержит нанодисперсный порошок диоксида кремния «Таркосил-05», который предварительно подвергают обработке в ультразвуковом диспергаторе УЗДН-А с водой затворения. В качестве вяжущего вещества смесь содержит вяжущее низкой водопотребности «ВНВ-100». Химический состав элементов представлен в табл. 8.

Таблица 8. Химический состав сырьевых материалов

| Материал/оксиды | SiO2 | Al2О3 | CaO | Fe2О3 | MgO | K2O | Na2O | FeO | SО3 | ппп |

| Портландцемент | 20,7 | 4,81 | 63,73 | 4,44 | 1,65 | 0,36 | 0,40 | — | 2,90 | 1,01 |

| Перлит | 71,4 | 12,1 | 0,52 | 0,77 | 0,37 | 3,21 | 5,2 | 0,56 | — | 5,87 |

| Кварцполевошпатовый песок с Мкр.=2,1 | 74,54 | 13,45 | 2,5 | 1,66 | 0,64 | 6,21 | — | 0,15 | 1,66 | |

Вещественный состав смеси, масc. %: ВНВ-100 – 26,3-26,66, кварцполевошпатовый песок с модулем крупности 2,1 – 32,88-33,2, гранитные отсевы фр. 2,5-5,0 мм – 32,88-33,2, нанодисперсный порошок диоксида кремния «Таркосил-05» – 0,013-0,052, вода – 6,888-7,927.

Таблица 9. Вещественный состав сырьевых смесей

| № составов | Содержание компонентов, масс. % | ||||||

| Вяжущее | Заполнитель | Таркосил-0,5 | Вода | ||||

| Портланд-цемент М400 | ВНВ-70 | ВНВ-100 | Песок Мкр.=2,1 | Гранитные отсевы, фр.=2,5-5 мм | |||

| 1 | 26,3 | 32,88 | 32,88 | 0,013 | 7,927 | ||

| 2 | 26,48 | 33,08 | 33,08 | 0,032 | 7,328 | ||

| 3 | 26,66 | 33,2 | 33,2 | 0,052 | 6,888 | ||

| 4 | 26,26 | 32,8 | 32,8 | 0,013 | 8,127 | ||

| 5 | 26,38 | 32,96 | 32,96 | 0,032 | 7,668 | ||

| 6 | 26,5 | 33,1 | 33,1 | 0,052 | 7,248 | ||

| 7. Контрольный | 26,26 | 32,8 | 32,8 | 8,14 | |||

| 8. Контрольный | 26,33 | 32,88 | 32,88 | 7,91 | |||

| 9. Прототип | 20,8 | 25,6 | 45,55 | 0,75 (золь кремниевой кислоты) | 7,3 | ||

| 10. Прототип | 25 | 24 | 42,45 | 0,75 (то же) | 7,8 | ||

В варианте сырьевая смесь содержит вяжущее низкой водопотребности ВНВ-70 с перлитом в качестве наполнителя при соответствующей корректировке соотношения компонентов сырьевой смеси. Вещественный состав смеси №2: ВНВ-70 – 26,26-26,5, кварцполевошпатовый песок с модулем крупности 2,1 – 32,8-33,1, гранитные отсевы фр. 2,5-5 мм – 32,8-33,1, нанодисперсный порошок диоксида кремния «Таркосил-05» – 0,013-0,052, вода – 7,248-8,127.

В табл. 10 представлены физико-механические характеристики составов 1-10 исследуемых бетонов.

Таблица 10. Физико-механические характеристики составов 1-10 исследуемых бетонов

| № составов | Предел прочности при сжатии, МПа | Водопоглощение, масс. % | |

| после 3 суток | после 28 суток | ||

| 1 | 40 | 61 | 2,6 |

| 2 | 49 | 74 | 1,42 |

| 3 | 60 | 90 | 1,21 |

| 4 | 35 | 53 | 3,8 |

| 5 | 41 | 62 | 2,5 |

| 6 | 54 | 81 | 1,25 |

| 7 | 37 | 49 | 4,5 |

| 8 | 44 | 59 | 3,78 |

| 9 | 63 | 76 | 2,5 |

| 10 | 51 | 62 | |

Технический результат изобретения заключается в повышении прочности при сжатии и растяжении при изгибе в проектном возрасте. При этом понижается значение водопоглощения и сокращается расход цемента (табл. 11).

Таблица 11

| Физико-технические свойства | Единица измерения | Бетон с нанодисперсным порошком диоксида кремния Таркосил-0,5 | Бетон с золем Н2SiО3 |

| Средняя плотность | кг/м3 | 2450 | 2400 |

| Прочность при сжатии после 3 сут. | МПа | 32-60 | 51-63 |

| Прочность при сжатии после 28 сут. | МПа | 53-90 | 62-76 |

| Водопоглощение | % по массе | 1,2-3,5 | 2,5-2,6 |

К органическим минералам относятся углеродсодержащие соединения за исключением карбонатов и карбидов, которые причисляются к неорганическим минералам. Рассмотрим принцип воздействия фуллерена на цементные продукты. Гидратированный фуллерен С60 HyFn прочно удерживает на своей поверхности слой ориентированных молекул воды толщиной 20-80 нм. Этим, а также структурирующим действием HyFn объясняется повышенная подвижность и прочность цементных растворов и бетонов.

Стоимость углеродных нанотрубок и фуллеренов очень высока, несмотря на сотые и даже тысячные доли процентов (от массы цемента) содержания в бетоне. Попытки снизить стоимость приводит резкому снижению качества фуллеренов, что ограничивает рациональные области их применения. Поместить атом или химическое соединение нановещества внутрь молекулярного контейнера – идея сама по себе очень заманчивая и, конечно, не лишенная перспектив. В роли «хозяев» рассматриваются целые классы структур: цеолиты и карцеранды (carcerand, лат. carcer – темница, тюрьма). Однако среди всего этого многообразия особое место занимают эндоэдральные комплексы на основе фуллеренов. Сравнительно новый способ получения открытых фуллеренов основан на так называемой молекулярной хирургии, когда посредством серии химических реакций в углеродном остове образуется отверстие. Исследователи из Йельского университета (США) использовали в своей работе именно такие, химически «вскрытые» фуллерены с двадцати- и шестнадцатичленными кольцами. Цель работы заключалась в анализе реакций внедрения и выхода атомов благородных газов (Ne, Ar, Kr) и малых молекул (CO, N2).

Выводы:

Данный анализ не исчерпан рассмотрением вышеприведенных новых технологий, но позволяет утверждать, что эти направления работ являются перспективными для внедрения полученных результатов в промышленное производство и строительство специальных сооружений. Наличие патентов указывает на перспективы развития данных работ в течение будущих 20 лет.