Термоактивация – феноменальное явление, способное снизить или погасить деструкцию высокоосновных зол ТЭС посредством получения в них алита, что демонстрирует высокие возможности техногенного сырья в производстве клинкерных цементов. Ее открытие означает принципиальную возможность альтернативы энергоемкой традиционной технологии производства цемента.

УДК 666.94

В.М. УФИМЦЕВ, канд. техн. наук, ст. научный сотрудник, доцент кафедры вяжущих материалов, почетный строитель РФ, Уральский федеральный университет им. первого президента России Б.Н. Ельцина, г. Екатеринбург

Ключевые слова: основные золы ТЭС, термоактивация, неравновесное состояние, деструкционный потенциал, термически стабилизированная известь, зольный клинкер, алит, белит, алюмоферритно-кальциевая фаза

Keywords: main ash of thermal power plant, thermal activation, non-equilibrium state, potential of decomposition, thermally stable lime, ash clinker, alit, bleaches, aluminum ferrite and calcium phase

Портландцемент уже третье столетие является ведущим материалом строительства. Фазовый состав первородного портландцемента (его изобретатель – британец, сэр Джозеф Аспдин) включал в себя двухкальциевый силикат – белит, алюминатную и алюмоферритную фазы [1]. Впоследствии, с развитием техники обжига цементного клинкера, в его составе возрастало количество извести, поэтому в составе клинкера появился трехкальциевый силикат – алит, доля которого по мере увеличения технических возможностей обжига постоянно увеличивалась, и на текущий момент она – максимальна.

Повышение основности цементного клинкера сопровождалось возрастанием доли известняка в составе сырьевой смеси и оплачивалось увеличением расхода тепла на обжиг с одновременным повышением его температуры. Так, на 1 т клинкера ныне требуется 1 т известняка и почти 1500°С температуры, т.е. современную технологию производства цемента можно характеризовать как процесс достижения максимума силикатов кальция в алюмоферритном расплаве посредством предельного уровня нагрева, что заметно повышает и стоимость цемента, и объем выброса СО2.

В 1980-е годы при изучении свойств золошлаков Канско-Ачинских бурых углей нами обнаружено явление термоактивации указанных золошлаков посредством агломерационного обжига гранулированной золы, содержащей 6-10% углеродного остатка. В процессе обжига аморфная структура зольных гранул трансформируется в неравновесные силикаты кальция с высокой гидравлической активностью [2].

Обязательным условием проявления эффекта термоактивации является резкий нагрев гранул, кратковременная выдержка и последующее быстрое охлаждение, что обеспечивается особенностями агломерационного обжига.

Полагаем, что открытие явления термоактивации вяжущих свойств высокоосновных золошлаков означает принципиальную возможность удешевления производства силикатного цемента посредством изменения порядка формирования клинкерных фаз. Кроме того, она является важным ресурсом повышения эффективности утилизации основных золошлаков теплоэнергетики, поскольку позволяет трансформировать свободную известь, в т.ч. и ту ее часть, что способна к деструкции, в алит и белит, кальциевые силикаты – главенствующие фазы цементного клинкера [2].

Весьма важно, что общее содержание извести в зольном клинкере на 25-35% ниже, чем в заводском клинкере. Так, на золе с коэффициентом насыщения известью КН<0,4 возможно, как это показано ниже, получить прочность, близкую к заводскому клинкеру с КН>0,9. Указанное означает, что традиционной энергозатратной технологии получения цементного клинкера имеется реальная энергосберегающая альтернатива. Ниже рассмотрены материалы термоактивации золы Березовской ГРЭС (пос. Шарыпово, Красноярский край), сжигающей бурый уголь Березовского разреза.

Данный разрез действует уже около 30 лет и является одним из крупнейших в РФ поставщиком энергетического малозольного топлива. Ныне на рынок поступает уголь из нижних горизонтов угольного, толщиной более 100 м, пласта, в золе которого содержится до 70% СаО. Из них более 1/3 части приходится на т.н. «свободную», т.е. несвязанную в химические соединения известь. При этом значимая ее доля представлена химически малоактивной, термически стабилизированной известью, стимулирующей деструкцию зольного камня, в процессе которой его объем увеличивается вдвое.

По указанной причине в данной публикации использованы материалы, полученные в 1980-е гг. на золе от угля из поверхностного горизонта угольного пласта [3]. На тот момент оксидный состав золы в наибольшей степени благоприятствовал термоактивации, т.к. общая доля СаО в угле не превышала 50%, а количество несвязанной извести в золе не превышало 10%.

Физические свойства золы-уноса [3]: истинная плотность ρ=2,9 г/см3, насыпная плотность ρн – 880 кг/м3, удельная поверхность – 297 м2/кг. В составе золы преобладали фазы: жидкий 4СаО·Fe2O3 в смеси с преобладанием мелких кристаллов алита, с небольшой долей белита – 65% расплава браунмиллерита с мелкокристаллическим алитом, и 3СаО·Al2O3 в скрытно-кристаллическом виде – около 7%. Остальные 28% представлены т.н. нерастворимым остатком в виде стеклофазы.

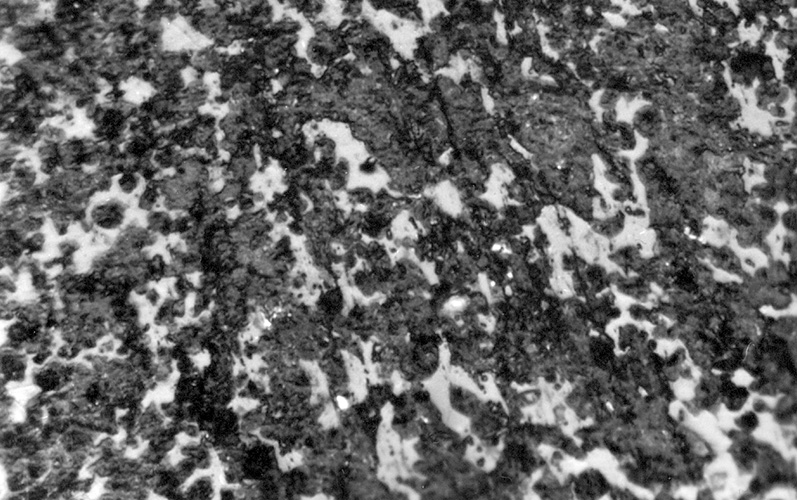

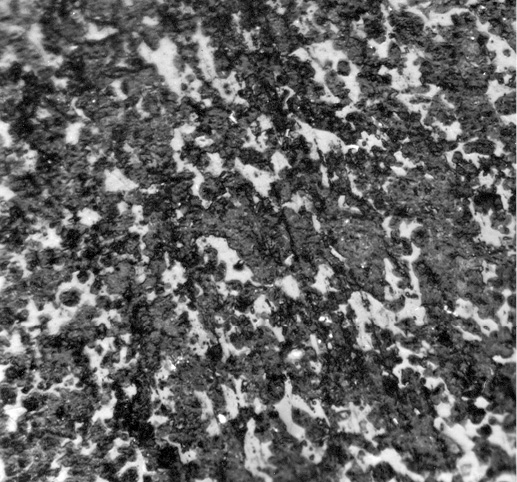

На рис. 1 показаны результаты петрографического исследования золы, которая представлена частицами, имеющие аморфную и скрытно-кристаллическую структуру. Зольные частицы разбавлены сфероидами извести, поверхность которых экранирована оболочкой из стекла. Кроме того, в золе присутствуют черные частицы остаточного углерода. При доизмельчении золы в ступке доля извести возрастала вдвое – вследствие разрушения указанного выше стеклоэкрана.

В табл. 1 приведен оксидный состав золы.

Таблица 1. Химический состав буроугольной золы Березовского угля, 1980 г.

| Наименование угля | Химический состав, масс. % | ||||||

| SiO2 | Al2O3 | Fe2O3 | MgO | CaOобщее/ СаОсв | SO3 | R2O | |

| Березовский | 25,1 | 8,4 | 9,3 | 7,7 | 44,5/ 4,4(8,1)* | 3,5 | 1,1 |

* – после растирания пробы золы в ступке

Представленная в табл. 1 минеральная смесь как сырье для клинкера имеет следующие технические характеристики: коэффициент насыщения кремнезема известью КН=0,35; силикатный модуль n=1,4; глиноземный модуль p=0,9.

Аналогичная сырьевая смесь, имеющая такие же технические характеристики, но на природных компонентах, т.е. на известняке и глине, при обжиге во вращающейся печи обеспечивает получение местного вяжущего типа роман-цемента с маркой по прочности не выше М150, поскольку по содержанию кремнезема и особенно извести значительно уступает сырьевым смесям для заводских клинкеров, имеющим КН>0,9, n>>1,4 и p>1.

Вяжущие свойства зольного теста, определенные по ГОСТ-310-60 «Цементы. Методы физических и механических испытаний»:

— нормальная густота теста – 24,5%;

— сроки схватывания – начало 12 мин., окончание 21 мин.

В табл. 2 приведены прочностные показатели кубов-образцов с ребром 20 мм из зольного теста при воздушном, воздушно-влажном (в мокрых опилках) и влажном твердении.

Таблица 2. Вяжущие свойства золы Березовского угля [3]

| Режим твердения образцов | Прочность на сжатие, МПа, после | Примечание | |||

| 1 сут. | 3 сут. | 7 сут. | 28 сут. | ||

| Воздушный | 3,6 | 5,8 | 10,1 | 12,7 | Трещин нет |

| Воздушно-влажный | 2,6 | 4,2 | 7,3 | 9,2 | Растрескались |

| Водный | — | — | — | 1,3 | Трещин нет |

Из представленного в табл. 2 следует, что зольное вяжущее не выдержало испытание на равномерность изменения объема. Иначе говоря, исходная зола имеет деструкционный потенциал в виде замедленно гасящейся термически стабилизированной извести, что сопровождается появлением трещин. Марочная прочность вяжущего при твердении на воздухе – менее М100.

Таким образом, вяжущие на основе высококальциевой золы имеют низкую прочность и склонны к деструкции, уровень которой пропорционален количеству извести, присутствующему в составе золы [4].

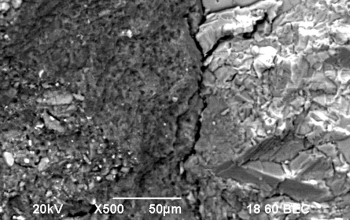

Термоактивацию золы осуществляли в лабораторной агломерационной установке. Золу предварительно гранулировали и в виде гранул размерами 10-12 мм подвергали обжигу в слое высотой 30 см, используя в качестве топлива 5%-ный углеродный остаток, содержавшийся в золе. Зажигание зольно-углеродных гранул осуществляли воздействием пропан-бутанового факела на поверхностный слой гранул. Образующаяся при этом зона обжига толщиной около 30 мм смещалась вниз со скоростью 20-25 мм/мин. При этом гранулы подвергались кратковременному, 2-3-минутному обжигу в интервале 1300-1500°С [3]. В табл. 3 сравниваются данные по оксидному и фазовому составу исходной золы (*) и зольного клинкера (**), масс. %.

Таблица 3. Фазовый состав зольного клинкера [3]

| НО | SiO2 | СаОобщее | СаОсвоб | С3А | АФСФ | С2S | C3S |

| *29,5 | 25,2 | 22,2 | 4,4 | 6,7 | 65,4 | — | — |

| ** 4,6 | 20,9 | 38,1 | 0,33 | 6,5 | 27,4 | 23,6 | 30,3 |

НО – нерастворимый остаток в виде стекла, C3S – алит, С2S – белит, С3А – 3СаО ·Al2O3, АФСФ – Al2O3Fе2О3СаО – фазы

Очевидно, что общее содержание СаО, представленное в табл. 4, с учетом извести в составе клинкерных минералов, заметно превышает количество извести, зафиксированное при оксидном анализе исходной золы. Иначе говоря, высокоосновные фазы термоактированной золы, имея кристаллические структуры алита и белита, отличаются от своих аналогов в составе заводских клинкеров пониженным по отношению к стехиометрии содержанием извести.

Таблица 4. Технические свойства зольного вяжущего и клинкера на его основе

| Вид вяжущего | S, м2/кг | СаОсв., % | Нормал. густота теста, % | Схватывание, мин. | Rсж, МПа | ||

| начало | конец | 7 сут. | 28 сут. | ||||

| Зольное | 300 | 8,1 | 24,5 | 12 | 21 | 0,6 | 1,2 |

| Клинкерное | 360 | 0,3 | 23,5 | 6 | 10 | 18,7 | 39,4 |

Углерод в золе, несомненно, влияет на фазовый состав продукта термоактивации, т.к. создает восстановительную газовую среду, уровень которой внутри гранул нестабилен: он максимален на контакте золы и зерна углерода и минимален на поверхности гранулы, омываемой просасываемым воздухом. Можно ожидать, что присутствие в золе сернистой составляющей, порядка 3,5%, способствует процессу массообмена – также как и присутствующее в составе золы 1%-ное количество щелочного компонента в виде оксидов калия и натрия.

В табл. 4 сравниваются технические свойства вяжущего на золе и зольного клинкера на его основе.

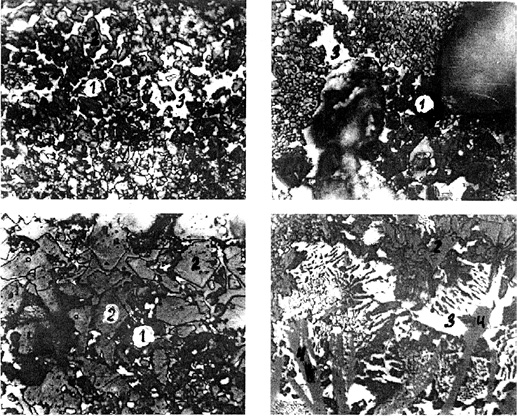

Типы микроструктур зольного клинкера представлены на рис. 2 четырьмя фрагментами с нумерацией: I – верхний левый, II – верхний правый, III – нижний правый и IV – нижний левый.

S, м2/кг – удельная поверхность; СаОсв, % – доля свободной извести, Rсж, МПа – прочность на сжатие по ГОСТ310-60 «Цементы. Методы физических и механических испытаний»

Фрагмент I представляет первый этап образования зольного клинкера. В расплаве в виде белой алюмоферритной фазы присутствуют светлосерые мелкие кристаллы C3S и темные – первичный C2S, черное – углерод.

Фрагмент II, верхний правый угол – второй этап клинкеробразования. Белое – расплав, в котором кристаллизуется C3S. Крупные зерна в центре и справа – экранированная стеклом известь, черные включения – углерод.

Фрагмент III, второй этап, укрупнение C3S. Игловидные кристаллы алита. Более темные по центру и выше кристаллы – C2S. Черные включения – углерод и поры. Белое – алюмоферритный расплав.

Фрагмент IV, начало третьего этапа. Завершение активации. Крупные «граненые» зерна – C3S. Темносерые мелкие зерна – вторичный C2S на основе деградированного C3S. Черное – углерод и поры.

Из вышеизложенного следует, что процесс клинкерообразования при термоактивации протекает в режиме противоположном, нежели обжиг клинкера во вращающейся печи, а именно – в режиме снижения основности фаз, тогда как в цементной печи в процессе обжига основность фаз нарастает. Следует выделить следующие этапы термоактивации.

Первый этап, кристаллизация, характеризуется образованием в зольной стеклофазе значительного количества жидкого алюмоферрита кальция, внутри которого массово возникают мелкие кристаллы алита.

Второй этап, укрупнение кристаллов, при котором из мелких кристаллов алита формируются крупные, со специфической граненой формой кристаллы, характерные для плавленых клинкеров.

Третий этап, трансформация силикатов, при которой из отдельных крупных зерен алита формируются скопления мелких зерен белита.

Четвертый этап, стабилизация – это достижение полного фазового равновесия при котором прочность зольного камня минимальна. Этот этап характеризуется тотальным массобменом в пользу белита и трехкальциевого алюмината. В процессе стабилизации нормализуются сроки схватывания зольного клинкера. Следует добавить, что в реальных условиях имеет место взаимное наложение процессов массобмена, и на каждом из этапов преобладает один определенный тип микроструктуры.

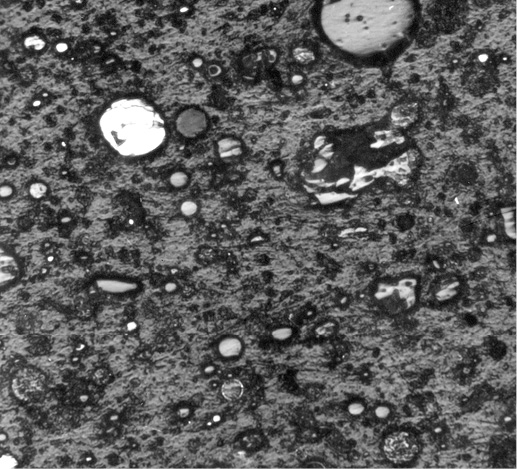

На рис. 3 представлена оптимальная структура зольного клинкера с подавляющим преобладанием алитно-белитной составляющей – пик основности силикатов в первом этапе.

Для получения зольного клинкера высокой активности необходимо зафиксировать зольный расплав на стадии максимума гидравлической активности посредством резкого его охлаждения, что фиксирует в зольном клинкере максимальное содержание алита в виде зерен мелкого и среднего размера.

Общеизвестно, что в цементном клинкере алит (3CaО·SiO2) является по отношению к белиту (2CaО·SiO2) вторичной фазой. Петрографические данные, приведенные выше, свидетельствуют об ином, прямо противоположном порядке формирования силикатных фаз, характерном для термоактивации.

Другой особенностью зольных клинкеров являются весьма короткие сроки схватывания. По нашему мнению, указанное явление обусловлено дефицитом кальция в кристаллических решетках алита и белита, полученных термоактивацией. Вследствие этого клинкерные фазы имеют повышенную химическую активность, форсирующую процесс их гидратации. К сожалению, все попытки получить зольно-клинкерное вяжущее с нормальными сроками схватывания оказались безуспешными [2, 6].

Исходя из посыла о повышенной активности фаз зольного клинкера логично предположить, что разработка замедлителей гидратации вяжущих с неравновесным фазовым составом окажется, по меньшей мере, проблемной. В указанной связи нельзя исключать вариант принципиальной невозможности нормализации сроков схватывания без снижения активности зольного клинкера.

Весьма вероятно, что столь высокий вяжущий потенциал зол Канско-Ачинских бурых углей обусловлен особым, уникальным генезисом, благодаря которому их минеральная часть содержит мелкодисперсную органогенную известь, равномерно разбавленную дисперсными полуторными оксидами. На базе последних и СаО возникает маловязкий С4АF расплав, благоприятствующий оксидному массообмену, ускоряющему формирование силикатов кальция [4].

Установлено, что условия проявления эффекта термоактивации индивидуальны, а его уровень существенно различается. Так, сланцевая зола, также содержащая значительное количество извести (по причине размещения пластов сланцев внутри вмещающей породы в виде известняков), активируется с наименьшим эффектом. И напротив, зола Назаровского угля, уступая сланцевой по основности, но имея повышенное содержание ферритов, превосходит сланцевую по прочности – вследствие малого содержания пережженной извести и более благоприятных условий для массообмена между СаО и SiO2, состоящих в избытке подвижного кальций-алюмоферритного расплава.

Для результативности термической активации также существенны техника и технология сжигания углей – размеры и конструкции топок, режим сжигания топлива. В этом аспекте наилучшими среди прочих оказались золы от факельного сжигания угля, тогда как уровень активации золы при сжигании в кипящем слое – минимальный. При равенстве всех прочих условий наибольший эффект активации обеспечивается мощными котлоагрегатами. Так, зольный клинкер из золы Красноярской ТЭЦ-1 заметно превосходил по активности аналог, полученный на менее мощной по выработке энергии котельной в г. Абакан, поскольку содержание свободной извести в котельной золе оказалось вдвое выше.

Практикой установлено, что все золы бурых углей, содержащие более 4% углерода, практически непригодны для производства строительных материалов, поскольку присутствие активного углерода в составе цементных бетонов и растворов сопровождается замедлением твердения и снижением прочности изделий. Напротив, при термоактивации, в которой участвовал этот вторичный энергоресурс, прочность растворов и бетонов, содержащих активированную золу, существенно увеличивается.

Термоактивация ультраосновных зол ТЭС, содержащих свыше 50% извести, менее эффективна, поскольку, они, как правило, содержат термически стабилизированную известь, полное гашение которой недостижимо вследствие ограниченности сроков термоактивации. Это не позволяет полностью избежать деструкции, связанной с пережогом извести.

Выводы:

1. Экспериментально установлена возможность термоактивации – получения агломерационным обжигом из основных зол ТЭС зольного клинкера, включающего высокоосновные неравновесные силикаты кальция и имеющего в сравнении с заводским клинкером меньше извести, меньшую температуру обжига, а также весьма короткие сроки схватывания.

2. Термоактивация осуществляется быстрым нагревом зольных гранул, содержащих 30-50% извести, до температуры свыше 1200°С, краткой выдержкой и резким их охлаждением. При этом формируются клинкерные фазы, такие же, как в портландцементе, но в энергосберегающем режиме – быстрее и при меньшей на 200-300°С температуре.

3. Зольный клинкер, значительно уступая заводскому по содержанию извести и уровню температуры обжига, имеет высокую активность, обусловленную явлением «неравновесности» его фазового состава, точнее, уменьшенным в сравнении со стехиометрическим содержанием извести в алите и других клинкерных фазах.

4. При термоактивации в отличие от обжига в клинкерных печах из аморфной структуры золы образуется высокоосновный кальций – алюмоферритный расплав, заполненный мелкокристаллическим алитом, который позднее укрупняется, а затем деградирует в белит, т.е. известково-силикатные клинкерные фазы в процессе термоактивации образуются в обратном, нежели в заводском клинкере, порядке.

5. Предложено разделять процессы в зольном клинкере на этапы: кристаллизация силикатов – укрупнение их кристаллов – трансформация силикатов – стабилизация системы.

6. Ускоренное схватывание зольного клинкера обусловлено, вероятно, суперактивностью его фаз. Это диктует необходимость разработки экспресс-технологий производства строительных изделий на термоактивированном клинкере с сокращенным циклом формовки. Нормализация сроков схватывания зольного клинкера посредством введения известных добавок-замедлителей практически неосуществима.

7. Термоактивация наиболее эффективна для золошлаков ТЭС с умеренным, 30-50%-ным содержанием СаО, в т.ч. <10% СаОсвоб., что позволяет избежать деструкции, связанной с присутствием в них термически стабилизированной извести, трансформировав эту фазу в минерал алит. В случае более высокого количества извести указанный выше деструктивный потенциал способен существенно понизить прочность зольной строительной продукции.

Библиографический список

1. Значко-Яворский И.Л. Очерки истории вяжущих веществ. – М.-Л.: Изд-во Академии наук СССР, 1963, – 496 с.

2. Уфимцев В.М., Капустин Ф.Л. Термоактивация вяжущих свойств минеральных расплавов // Технологии бетонов, № 1, 2014, с. 19-21.

3. Исследование по хранению и утилизации золы и шлака Березовского угля / Отчет по научно-исследовательской хоздоговорной работе № 01165. Уральский политехнический институт. № гос. рег. 80000156. – Свердловск, 1980 – 65 стр. Приложение 2.

4. Савинкина М.А., Логвиненко А.Т. Золы Канско-Ачинских бурых углей. – Новосибирск: Наука, 1979, – 168 с.

5. Уфимцев В.М., Капустин Ф.Л., Зыбина Е.С. Способ активации вяжущих свойств минеральных техногенных продуктов. Патент РФ № 2456251 от 25.02.2011 г., опубл. 20.07.2012 г., бюлл. 20.

6. Уфимцев В.М., Капустин Ф.Л. Клинкерные вяжущие с добавкой активированной высококальциевой золы ТЭС // Сухие строительные смеси, № 3, 2015, с. 44-45.

7. Вяжущее. Авт. свидетельство СССР № 1245560 от 23.07.1986 г., опубл. в бюлл. № 27, 1987 г.