В статье дан анализ информации о нанодиоксиде кремния в различных отпускных формах для применения в качестве модифицирующей добавки при изготовлении фасадных отделочных материалов и покрытий. Изобретения можно применять в строительных технологиях для получения наномодифицированных строительных красок, а также отделочных штукатурных смесей на основе воздушных и гидравлических вяжущих веществ, что позволит существенно изменить внешний облик фасадов зданий и повысить их долговечность за счет расширения производства нового класса сухих строительных и отделочных смесей и составов, готовых к употреблению.

УДК 691

В.П. КУЗЬМИНА, канд. техн. наук, академик АРИТПБ

Ключевые слова: нанодобавки, наномодифицированный, нанодиоксид кремния, воздушные и гидравлические вяжущие, отделочные материалы, отделочные штукатурные смеси, строительные краски, строительные смеси и составы, фасады зданий

Keywords: nanoadditives, nanomodified, nano siliceous dioxide, air-setting and hydraulic binders, finishing materials, finishing plaster mixtures, building paints, buildings facades

В результате экспертного анализа инновационных технологий, разработанных российскими учеными в области способов получения и применения нанодиоксида кремния, автором выявлены следующие эффективные направления работ:

• производство новых видов декоративных белых и цветных фасадных красочных составов и смесей, готовых к употреблению;

• производство финишных декоративных штукатурок широкого цветового спектра с нанодиоксидом кремния.

Диоксид кремния в настоящее время является самым распространенным белым наполнителем. Новый толчок для расширения области применения диоксида кремния обеспечил промышленный выпуск нанодиоксида кремния.

Наночастица обладает интересной особенностью – до определенного момента у нее практически каждый атом – участник образования поверхности, т.е. малая частица имеет огромную поверхность. Один грамм вещества в виде наночастиц способен покрывать 400 квадратных метров. Кроме того, на поверхности все атомы находятся в особом состоянии – у них много ненасыщенных связей, которые, безусловно, стремятся «вступить в контакт» со всем, что их окружает. Этим и объясняются необыкновенные свойства малых частиц: их очень много, и они гиперконтактны.

ОАО «Кыштымский горно-обогатительный комбинат», единственный в России производитель сверхчистых концентратов из природного гранулированного кварца, приступил к промышленному производству кварцевых микропорошков глубокой очистки. Предприятием разработана технология обогащения кварцевых микропорошков и производства тонкодисперсного кварцевого концентрата SSQ-2КP с содержанием примесей менее 20 ppm.

В настоящее время предприятие продолжает реализацию инвестиционного проекта «Солнечный кремний» по созданию производства UMG-кремния для выпуска солнечных батарей [2].

Считается, что завод сможет удовлетворить имеющиеся заказы потребителей на кварцевый микропорошок с размером частиц менее 100 микрон. Этот порошок применяется в качестве наполнителя при производстве интегральных схем, для изготовления специальных керамических материалов и стекла. Таким образом, Россия начала промышленный выпуск собственного нанодиоксида кремния [2].

В Институте ядерной физики им. Г.И. Будкера СО РАН (г. Томск) разработан способ получения порошков диоксида кремния по электронно-лучевой технологии за счет испарения кварца при атмосферном давлении.

Они имеют средний размер частиц 30-200 нм, рентгеноаморфную структуру, а первичные частицы порошка имеют сферическую форму. При получении порошков по электронно-лучевой технологии обнаружено уменьшение содержания примесей по сравнению с исходным материалом.

Установлена зависимость размера частиц от условий испарения. Удельная поверхность порошков диоксида кремния в проточной испарительной камере составила от 20 до 50 м2/г (в зависимости от мощности пучка и скорости потока воздуха), а в открытой установке достигает 120 м2/г при увеличении расхода воздуха через испарительную камеру до 900 м3/ч и уменьшении скорости испарения до 0,5 г/с (при мощности пучка 50 кВт, плотности мощности менее 1 кВт/см2 и расходе воздуха 900 м3/ч).

Практическая значимость работы состоит в том, что электронно-лучевой способ обладает высоким КПД [3].

Диоксид кремния применяется в различных сферах промышленности, например, в биотехнологии, фармацевтике, при производстве строительных наполненных красочных составов. В некоторых областях применения дисперсность диоксида кремния до нанодиапазона имеет ведущее значение, например, в технологиях получения защитных покрытий многоцелевого применения и финишных сухих строительных смесях.

Изобретение относится к электронно-лучевой технологии и оборудованию для получения сверхмелкозернистых материалов. Получаемый продукт – ультрадисперсная двуокись кремния, может найти широкое применение в шинной промышленности в качестве наполнителя для натурального каучука, при производстве химических сpедств защиты растений, в качестве модифицирующей добавки при изготовлении масляных красок для стабилизации красочной дисперсии, при производстве зубных паст в качестве полирующего и загущающего агента.

Для сравнения взят патент Великобритании

№ 1211703, кл. С 1А, 1970, где выбран способ получения субмикронных частиц двуокиси кремния, в котором подаваемая двуокись кремния испаряется в плазмогенераторе, а истекающая плазменная струя, содержащая двуокись кремния, подвергается контролируемому охлаждению в присутствии водородсодержащего соединения.

Недостатком способа является сложность поддержания устойчивого дугового разряда длительное время, а также невысокий к.п.д. из-за испарения исходного материала лишь с поверхности контакта с плазмой. Задачей российского изобретения является повышение технологичности способа получения мелкодисперсной, однородной по своему составу аморфной двуокиси кремния и увеличения коэффициента полезного действия способа.

Поставленная задача реализуется за счет нагрева твердых минералов двуокиси кремния релятивистским пучком электронов при атмосферном давлении до парофазного состояния, его последующего охлаждения и принудительного разделения двухфазной среды.

Патент РФ № 2067077 «Способ получения ультрадисперсной двуокиси кремния, устройство для его осуществления и ультрадисперсная двуокись кремния»

1. Ультрадисперсная аморфная двуокись кремния, включающая частицы размером менее 1 мкм с удельной поверхностью более 100 м2/г, полученная нагреванием кремнеземсодержащего вещества до парофазного состояния релятивистским пучком электронов при атмосферном давлении, охлаждением паров в потоке газа, коагуляцией и разделением образовавшейся двухфазной системы.

2. Способ получения ультрадисперсной двуокиси кремния, включающий нагревание кремнеземсодержащего вещества до парофазного состояния и охлаждение паров до выделения продукта, отличающийся тем, что нагревание ведут релятивистским пучком электронов при атмосферном давлении, охлаждение осуществляют в потоке газа, затем проводят коагуляцию и разделяют образовавшуюся двухфазную систему.

3. Устройство для получения ультрадисперсной аморфной двуокиси кремния, включающее нагреватель, испарительную камеру, расширительную камеру с охлаждающим газом. Устройство отличается тем, что в качестве нагревателя оно содержит электронный ускоритель, установленный соосно с испарительной камерой, снабженной питателем, переходящей в расширительную камеру инерционного типа, соединенной через охлаждаемый коагуляционный канал вихревым пылеуловителем. Он выполнен в виде конуса с каналами, один из которых предназначен для вывода порошка, другой – со встроенным вентилятором для вывода газа.

Приведены результаты выполнения серии экспериментов по введению ультрадисперсных активных компонентов с водой затворения в портландцементные строительные растворы (Патент РФ № 2281959 «Смесь и способ введения, по меньшей мере, одного ультрадисперсного активного компонента в жидкую водную систему»).

Пример 1

Смесь, предназначенная для введения в жидкую водную систему и содержащая, по меньшей мере, один ультрадисперсный активный компонент (применяющийся для последующего растворения и диспергирования в жидкой водной системе), отличается тем, что содержит целлюлозосодержащие растительные волокна. Данные волокна присутствуют в смеси в количестве от 2 до 18 масс. %. Они предварительно химически или физически обработаны способом термомеханической обработки, способом хемотермомеханической обработки или способом экстрагирования целлюлозы при низком давлении. Вышеуказанные волокна имеют среднюю длину в диапазоне от 20 до 350 мкм, а смесь, их содержащая, находится в мелкозернистой форме размером от 0,5 мм до нескольких мм.

Пример 2

Смесь по примеру 1 отличается тем, что она дополнительно содержит добавки, которые улучшают действие активных компонентов и/или свойства активных компонентов в смеси.

Пример 3

Смесь по примеру 1 отличается тем, что жидкая водная система является водой.

Пример 4

Смесь по примеру 1 отличается тем, что ультрадисперсные активные компоненты представляют собой:

• клей для обоев (включающий простой эфир целлюлозы, простой эфир крахмала);

• загуститель (включающий простой эфир крахмала с добавками полимера и без);

• клей для покрытия стен (включающий растворимые в холодной воде крахмалы);

• дисперсный порошок;

• систему на основе цемента, являющуюся массой для выравнивания, клеем для керамической плитки;

• клей для половых покрытий;

• шпаклевку, в частности, на основе гипса или аналогичную эстрих-систему.

Пример 5

Смесь по примеру 1 характеризуется следующим составом:

• от 40 до 95 масс. %, по меньшей мере, одного растворимого в воде или набухающего в воде полисахарида,

• от 0,1 до 20 масс. %, по меньшей мере, одного целлюлозосодержащего растительного волокна, предварительно обработанного способом термомеханической обработки, способом хемотермомеханической обработки или способом экстрагирования целлюлозы при низком давлении,

• от 0 до 45 масс. %, по меньшей мере, одного редиспергируемого дисперсного порошка из полностью синтетического полимера, от 1 до 15 масс. %, по меньшей мере, одной добавки, такой как средство против слеживания, наполнитель, регулятор рН, краситель.

Пример 6

Смесь по примеру 1 отличается тем, что мелкозернистая форма является гранулированной или окомкованной.

Пример 7

Способ введения смеси, содержащей, по меньшей мере, один ультрадисперсный активный компонент, в жидкую водную систему отличается тем, что активные компоненты смешивают с целлюлозосодержащими растительными волокнами. Они имеют среднюю длину в диапазоне от 20 до 350 мкм и присутствуют в смеси в количестве от 2 до 18 масс. %. Данные волокна предварительно обрабатывают химически или физически способом термомеханической обработки, способом хемотермомеханической обработки или способом экстрагирования целлюлозы при низком давлении. Смесь с целлюлозосодержащими растительными волокнами переводят в мелкозернистую форму, имеющую размер от 0,5 мм до нескольких мм, и так вводят в жидкую водную систему.

Пример 8

Способ по примеру 7 отличается тем, что данная смесь дополнительно содержит добавки, которые улучшают действие активных компонентов и/или свойства активных компонентов в смеси.

Пример 9

Способ по примеру 7 отличается тем, что жидкая водная система является водой.

Пример 10

Способ по примеру 7 отличается тем, что ультрадисперсные активные компоненты представляют собой:

• клей для обоев (включающий простой эфир целлюлозы, простой эфир крахмала);

• загуститель (включающий простой эфир крахмала с добавками полимера и без);

• клей для покрытия стен (включающий растворимые в холодной воде крахмалы);

• дисперсный порошок;

• систему на основе цемента, являющуюся массой для выравнивания, клеем для керамической плитки;

• клей для половых покрытий;

• шпаклевку, в частности, на основе гипса или аналогичную эстрих-систему.

Пример 11

Способ по примеру 7, отличается тем, что смесь переводят в мелкозернистую гранулированную или окомкованную форму. Данный способ введения ультрадисперсного активного компонента в сухом виде в сухие строительные смеси, затворяемые водой, пригоден также для введения нанодиоксида кремния.

Нанодиоксид кремния широко применяется в современной строительной технике [4]. Специалистами Кореи изучено влияние наночастиц SiO2 на свойства цементных растворов. При проведении экспериментов использовался нано-SiO2, содержавший 99,9% диоксида кремния при размере частиц 40 нм [5]. Применявшийся для сравнения микрокремнезем содержал 95% SiO2 c размером частиц 0,1 мкм. Для приготовления растворов в качестве вяжущего был применен обычный портландцемент.

При приготовлении растворов портландцемент и песок с максимальной крупностью зерен смешивались в соотношении 1:2,45. В состав растворов вводился суперпластификатор на основе поликарбоксилата, при этом его количество подбиралось таким образом, чтобы устранить расслоение приготовленных смесей. Растворы приготовлялись с В/В, равным 0,23; 0,25; 0,32; 0,35 и 0,48. Нано-SiO2 добавлялся в растворы в количестве 3, 6, 9 и 12% по массе портландцемента. При добавлении в растворы микрокремнезема их В/В составляло 0,35; количество указанной добавки равнялось 5, 10 и 15% по массе портландцемента.

Процесс приготовления цементных растворов в ротационном смесителе включал следующие стадии:

1. Высокоскоростное перемешивание (120 об./мин.) нано-SiO2 с водой в течение 1 мин.;

2. В случае добавления в растворы микрокремнезема его перемешивание с портландцементом проводилось со средней скоростью (80 об./мин.) в течение 30 с;

3. Постепенное добавление песка при средней скорости перемешивания;

4. Добавление в приготовляемый раствор суперпластификатора при высокой скорости перемешивания в течение 30 с;

5. Прекращение перемешивания на 90 с и затем высокоскоростное перемешивание в течение 1 мин.

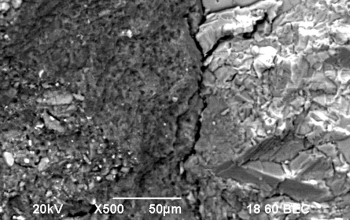

Для определения прочности на сжатие приготовленных растворов из каждой смеси изготавливалось по 6 образцов-кубов с ребром 50 мм, которые извлекались из форм в возрасте 1 сут. и затем твердели в воде в течение 7 или 28 сут. Для определения прочности образцов на сжатие использовалась универсальная испытательная машина. Интенсивность приложения нагрузки к образцам возрастала на 0,24 МПа/с. Микроструктуру образцов исследовали с применением растрового электронного микроскопа.

Исследования выявили, что микроструктура образцов, изготовленных из растворов, содержавших нано-SiO2, характеризовалась наличием более плотных продуктов гидратации портландцемента и пониженным содержанием кристаллов Са(ОН)2 (по сравнению с образцами без добавки нано-SiO2). В возрасте 7 сут. количество Са(ОН)2 в образцах, содержавших 10% нано-SiO2, было равно 4,56%, в образцах, содержавших 10% микрокремнезема, – 6,09%, в образцах без добавок – 6,89%.

Установлено также, что растворы, содержавшие добавку нано-SiO2, отличались повышенным тепловыделением в процессе схватывания и твердения. В частности, в возрасте 3 сут. тепловыделение растворов, содержавших 10% (по массе портландцемента) нано-SiO2, составляло 238,5 Дж/г. В то же время аналогичный показатель растворов, содержавших 10% микрокремнезема, равнялся 233,7 Дж/г, обычных портландцементных растворов – 231,1 Дж/г.

При этом отмечалось, что повышенное содержание суперпластификатора приводит к замедлению ранней стадии процесса гидратации цементного раствора с добавкой нано-SiO2, и для его ускорения, а также для развития пуццолановой реакции требуется тепловая обработка.

Выявлено, что при В/В, составлявшем от 0,23 до 0,48, прочность на сжатие портландцементных растворов возрастала при увеличении содержания в них добавки нано-SiO2 от 3 до 12%. Однако отмечено, что при повышенном количестве этой добавки необходим строгий контроль расхода воды и суперпластификатора, чтобы избежать обезвоживания и растрескивания образцов.

Проведенные эксперименты позволили установить, что содержание нано-SiO2 в портландцементных растворах в количестве 12% не оказывает отрицательного влияния на их прочностные свойства, но такое количество добавки не следует считать оптимальным для достижения максимальной прочности растворов. На основании проведенных исследований можно предположить, что оптимальное количество нано-SiO2 к портландцементным растворам составляет 6% при В/В, равном 0,23.

Сравнительные данные о прочности портландцементных растворов с добавкой нано-SiO2, а также растворов с добавкой микрокремнезема и растворов без добавок приведены в таблице (обозначения: ОРС – раствор на портландцементе, SF5, SF10, SF15 – растворы с добавкой, соответственно, 5, 10 и 15% микрокремнезема, NS3, NS6, NS9, NS12 – растворы с добавкой, соответственно, 3, 6, 9 и 12 нано-SiO2).

Таблица

| Обозначение состава раствора | Прочность раствора на сжатие, МПа (В/В=0,35) | |

| 7 сут. | 28 сут. | |

| ОРС | 38,26 | 44,64 |

| SF5 | 38,64 | 43,89 |

| SF10 | 40,22 | 47,12 |

| SF15 | 41,61 | 50,47 |

| NS3 | 38,87 | 47,85 |

| NS6 | 40,19 | 50,67 |

| NS9 | 43,76 | 51,37 |

| NS12 | 48,74 | 58,11 |

Как следует данных, приведенных в таблице, прочностные показатели растворов с добавкой нано-SiO2 превышают показатели портландцементного раствора без добавок и раствора с добавкой микрокремнезема, что объясняется повышенным влиянием нано-SiO2 на развитие пуццолановой реакции.

Выводы:

Таким образом, нано-SiO2 можно рассматривать как добавку, которая не только уплотняет микроструктуру портландцементного раствора, но также способствует развитию в нем пуццолановой реакции. Такая добавка пригодна для особовысокопрочного бетона, содержащего тонкодисперсный компонент.

Диоксид кремния, или кремнезем, – это нанопорошок, которого в мире производится больше всего, а именно, 40% от общего объема производства нанопорошков. 9% порошков, относящихся к группе «нано-», имеют диаметр более 100 нм [6].

Библиографический список

1. http://www.rusnano.com. 19 января 2010 г.

2. Кашпура В.Н. Получение материалов на основе нанодисперсного кремнезема природных гидротермальных растворов. Автореф. дисс. … канд. техн. наук: 05.17.01, 2007. Спец. 05.17.01.

3. Корчагин А.И. Электронно-лучевая технология получения нанодисперсных порошков диоксида кремния при атмосферном давлении. Дисс. … канд. техн. наук. – Томск, 2003. http://www.lib.tpu.ru/fulltext/a/2003/66.pdf.

4. Реестр нанотехнологической продукции проектов, одобренных Наблюдательным советом ГК «Роснанотех», по состоянию на 03.03.2011 г. http://www.mindortrans.tatarstan.ru/file/Копия перечень НТ-…п.64,65.

5. Byung-Wan Jo, Chang-Hyun Kim, Jae-Hoon Lim. Characteristics of cement mortar with nano-SiO2 particles // ACI Materials Journal. – 2007. – Vol. 104, № 3. – Р. 404, il., tabl. – Bibliogr.: 9 ref. (англ.). Перевод Б.А. Беренфельд. ВНИИНТПИ. http://www.newchemistry.ru/letter.php?n_id=6456.

6. Нанопорошки. Назначение, свойства, производство / Нанотехнологии. http://www.nano-info.ru/post/439.