Как считают авторы статьи, утверждение и ввод в действие ПНСТ 19-2014 «Наномодифицированный портландцемент. Технические условия» существенно обновило нормативную базу композиционных цементов типа ВНВ (ЦНВ) и сделало шаг вперед в их имплементации в строительный комплекс.

УДК 691

Б.Э. ЮДОВИЧ, канд. техн. наук, доцент, заместитель генерального директора ООО «НПО Интехстром»; С.А. ЗУБЕХИН, инженер, генеральный директор ООО «НПО Интехстром»

Ключевые слова: стандарт, портландцемент, полифракционный песок, раствор, наноцемент, модифицирование, прочность

Keywords: standart, Portland cement, polyfractional sand, solution, nanocement, modification, strength

Появление национальных предстандартов (ПНСТ), определенных федеральным законом от 27.12.2002 184-ФЗ и методически обеспеченных ГОСТ 1.16-2011, создало новую возможность для ускорения внедрения научно-технических разработок в промышленную практику, включая строительный комплекс [1]. Предварительный национальный стандарт РФ ПНСТ 19-2014 «Портландцемент наномодифицированный. Технические условия», утвержденный 26.11.2014 г. и вступивший в действие 1.07.2015 г. сроком на 3 года, отличается от комплекта межгосударственных стандартов на обыкновенный портландцемент (ниже ОПЦ) и методы его испытаний (ГОСТ 30515-2010 «Цементы. Общие ТУ», ГОСТ 31108-2003 «Цементы общестроительные. ТУ» и ГОСТ 30744-2001 «Цементы. Методы испытаний с полифракционным песком») тем, что физико-механические испытания портландцемента и его разновидностей ныне проводят при постоянном значении водоцементного отношения (В/Ц) цементно-песчаных растворов, а испытания наномодифицированного портландцемента (далее наноцемента) проводятся при переменных значениях В/Ц, подбираемых по консистенции (подвижности) цементно-песчаного раствора.

Этот вариант испытаний не является новым для цементной промышленности всего мира. Испытания цемента на прочность в цементно-песчаных растворах проводились при переменном В/Ц с подбором содержания воды согласно В. Михаэлису (главному химику Объединения немецких цемзаводов) c 1866 г. (ниже «г.» для обозначения даты опускаем) потому, что он считал: «пониженная водопотребность цементно-песчаного раствора при постоянной консистенции есть достоинство, повышающее прочность и долговечность бетона, которое должно быть выражено через показатель прочности цемента каждого цементного завода» [2]. Это положение легло в основу первых в мире норм на испытания цементов (1868, Германия), которые были Михаэлисом дополнены расчетом В/Ц раствора (1898) по показателю водопотребности цементов – содержанию воды (масс. %) в тесте нормальной густоты (Кнг).

Определение Кнг введено А. Тетмайером (Германия, 1897) при помощи дополнения предложенным им пестиком иглы прибора для определения сроков схватывания гидравлической извести (по Л.Ж. Вик , Франция, 1816). Вика первым применил его и для контроля качества цемента (1818). Михаэлис нормировал также приготовление цементно-песчаного раствора, введя в стандарт (1897) валковую мешалку Штейнбрюк-Шмельцера, предложенную двумя годами ранее. Германские нормы испытаний цемента по Михаэлису, включающие также уплотнение жесткого раствора (расчет по Кнг, В/Ц 0,23-0,3) в формах-кубах с ребром 7,07 см при помощи ударного копра по Бемише (1893) с молотком массой 2 кг (150 ударов), были введены во Франции, Скандинавских странах, Италии, Британии в 1869-1873, а в США и России с 1874-го, по предложениям, соответственно, химика А. Джонсона, строителя первого открытого цемзавода1, считающегося основателем мировой цементной промышленности, и инженера-мостовика Н.А. Белелюбского, основавшего журнал «Цемент и его применение» (СПб, 1901) одновременно с немецким журналом «Zement» (ныне «Zement-Kalk-Gips») и лично знавшего Михаэлиса и Тетмайера (сообщено одному из авторов П.П. Будниковым, знакомым с Белелюбским).

, Франция, 1816). Вика первым применил его и для контроля качества цемента (1818). Михаэлис нормировал также приготовление цементно-песчаного раствора, введя в стандарт (1897) валковую мешалку Штейнбрюк-Шмельцера, предложенную двумя годами ранее. Германские нормы испытаний цемента по Михаэлису, включающие также уплотнение жесткого раствора (расчет по Кнг, В/Ц 0,23-0,3) в формах-кубах с ребром 7,07 см при помощи ударного копра по Бемише (1893) с молотком массой 2 кг (150 ударов), были введены во Франции, Скандинавских странах, Италии, Британии в 1869-1873, а в США и России с 1874-го, по предложениям, соответственно, химика А. Джонсона, строителя первого открытого цемзавода1, считающегося основателем мировой цементной промышленности, и инженера-мостовика Н.А. Белелюбского, основавшего журнал «Цемент и его применение» (СПб, 1901) одновременно с немецким журналом «Zement» (ныне «Zement-Kalk-Gips») и лично знавшего Михаэлиса и Тетмайера (сообщено одному из авторов П.П. Будниковым, знакомым с Белелюбским).

Сроки испытаний прочности образцов в 1- и 28-суточном возрасте были выбраны Михаэлисом потому, что, как он говорил Белелюбскому: «Мой принцип: одни руки должны готовить и испытывать образцы. Но моя Аннет, лаборант, могла работать только один день в неделю. В менее важном, 1-суточном возрасте я мог ее заменить, но потом испытания должна была делать только она. Отсюда сроки испытаний в 7- и 28-дневном возрасте». Эта методика испытаний с переменным В/Ц применялась в нашей стране до 1968 г., т.е. в течение 94 лет, в Германии – с 1866-го по 1942 г. (76 лет). Примерно в те же годы при переменном В/Ц, подбираемом по консистенции раствора, испытывали цемент во всех странах мира.

Постоянное, причем примерно вдвое повышенное В/Ц=0,5 для испытаний цемента предложил К. Вальц (Германия) в 1942 [3]. Этим он решал две задачи: а) облегчить и ускорить уплотнение растворной смеси при помощи вибростола (с амплитудой 0,35 мм), ныне замененного (с 1997) встряхивающим столом с амплитудой 1 мм; б) повысить тонкость помола цемента, поскольку в то время (в 1930-1940-х гг.) все цементные заводы мира измельчали цемент настолько грубо, что к 1 году твердения степень гидратации клинкерной части как чисто клинкерных цементов, так и цементов с минеральными добавками, согласно целому ряду работ, в том числе Г. Кюля (Германия), не превышала 40 масс. %; это означало полезное использование лишь 40% затрачиваемого топлива на обжиг клинкера. По словам М.Т. Власовой, лично знавшей Кюля, знакомого с Вальцем, его идея заключалась в том, что прирост В/Ц требовал повышения степени гидратации клинкерной части цемента, чтобы заполнить гидратными новообразованиями повышенную пористость образцов, и выигрывали в оценке качества продукции те цементные заводы, которые стали повышать тонкость помола своего цемента.

Спустя один год германские цементные заводы, во-первых, стали интенсивно внедрять новые приборы для определения тонкости помола цемента не только по остаткам на ситах, но и по удельной поверхности (Sy). Как раз для этого впервые создались реальные возможности, о чем упомянем ниже; во-вторых, в немецком стройкомплексе начали рекламировать виброплощадки для уплотнения бетона вместо ранее применявшихся ручных трамбовок; в-третьих, стали применять полифракционные пески не только в стандартных растворах, но и в стройкомплексе. Это инициировало ускорение германских бетонных работ, поскольку мировая война и последствия не позволили заимствовать изобретенные в США виброплощадки (1932) напрямую.

Таким образом, в Германии цемент при постоянном В/Ц испытывают с 1942 г. по наст. время (73 года), в России – по инициативе Г.М. Рущука (Гипроцемент [5]) – с 1968 г. (47 лет), но в нашей стране задача повышения тонкости помола цемента осталась невыполненной, несмотря на постепенный рост значения стандартного В/Ц (cперва до 0,4 – с 1968 г., затем до вальцевского 0,5 после внедрения трехфракционного песка – с 1997 г.). Причина – отсутствие конкуренции производителей в большинстве отдаленных регионов России и существенных внерыночных факторов в европейской части страны. Из-за меньшего срока использования постоянного В/Ц стандартных растворов возврат к переменному В/Ц для нашей страны наименее чувствителен по сравнению с другими странами.

Переменные значения В/Ц для испытания предшественника-аналога наноцемента – ВНВ – были предложены Ш.Т. Бабаевым (ВНИИЖелезобетон), Н.Ф. Башлыковым (ЦНИИ-26 Минобороны), Б.Э. Юдовичем и Г.М. Тарнаруцким (НИИЦемент) в 1987 г. (для ВНВ из периодически выдающих продукт мельниц), затем в 1988 г. для выпуска ВНВ на непрерывно выдающих продукт мельницах Опытного завода НИИЦемента по ТУ 21-0293302-01-88). В следующих ТУ 21-0284330-05-89 для выпуска опытно-промышленных партий ВНВ на мельницах цемзаводов пришлось учитывать противоречие между пониженной водопотребностью теста ВНВ и обусловленным этим пониженным выходом цементного теста и повышенной пустотностью стандартного вольского песка [6].

Так, при пустотности вольского в разных партиях 38-44%, в ср. 40%, и В/Ц 0,3-0,35, в ср. 0,33, раствора Ц:П 1:3 ВНВ-100 на таком песке при коэффициенте раздвижки согласно О.А. Гершбергу 1,15 имеем: в 2165 г раствора [1500 г песка + 500 г ВНВ + 0,33∙500] содержится 214 см3 теста при 224 см3 пустот. Для исправления две возможности: повысить расход ВНВ (например, взять Ц:П 1:2,5, как в Японии, где стандартный монофракционный песок еще мельче вольского и В/Ц поэтому берут 0,6), или понизить пустотность, введя в монофракционный вольский песок вторую, более мелкую фракцию для заполнения части пустот. Был выбран последний вариант, и часть песка было предусмотрено домалывать.

В любом случае, чтобы избежать пор укладки, пришлось вернуться к переменным значениям В/Ц согласно Михаэлису, чтобы выявить главные достоинства этого нового вяжущего: высокую прочность и восприимчивость к минеральным добавкам, позволяющую иметь высокую прочность даже в малоклинкерных составах.

Авторы ВНВ не знали тогда, что такое же решение было принято в Японии при введении стандарта на испытания сухих (цементных) строительных смесей (ССС), включающих порошкообразные суперпластификаторы, с подбором В/Ц по консистенции и с полифракционными наполнителями [7].

К двухфракционному песку и подбору В/Ц в новых ТУ на ВНВ (см. ниже) пришлось добавить практический запрет на присутствие в готовом продукте свободного модификатора, поскольку именно его осуществление позволило повысить прочность и стабилизировать качество первых пробных промышленных партий ВНВ производственного помола на Здолбуновском ЦШК, выпущенных в замкнутом цикле. Петрограф И.Е. Скляренко наглядно продемонстрировала, что по режиму работу мельницы «Доппель-ротатор», реализованному С.А. Зубехиным в ночную смену, когда не мешали советчики-руководители, мгновенно выросшее качество ВНВ непосредственно связано с исчезновением из продукта коричневых капель-шариков свободного суперпластификатора, которые наблюдались ранее. Причем это не потребовало снижения ввода НС в мельницу, сохранявшегося на уровне 1,2-1,8% массы алитового клинкера. Просто было повышено время их взаимодействия с измельчаемым материалом.

Но обратимся к еще недавней истории. Конкретно – к 1991 г. Новые ТУ 21-20-26-91, внесенные 4-мя институтами-соавторами – ВНИИЖелезобетон, НИИЦемент, ЦНИИ-26 и НИИЖБ [8], использованные при дальнейшем контроле качества промышленных партий ВНВ (ЦНВ), выпущенных на Здолбуновском цементно-шиферном комбинате в 1989-м, а затем еще на пяти цемзаводах в 1990-1991 гг., предусматривали:

А). Повышенную удельную поверхность цемента (Sy) – не ниже 400 м2/кг. Из теоремы Г. Герца для ударного контакта твердых тел известно, что время точечного контакта определяется значениями модулей упругости соприкасающихся тел. Чем они выше, тем время контакта меньше. Подставляя в формулу Герца известные данные, получаем: время пребывания средней фракции частиц цемента (5-30 мкм) и мелкой (0,3-5 мкм), оцениваемое как 10-3с и 10-5с, соответственно (без учета влажности и примесей), различается на два порядка величины. Следовательно, наряду с образованием мелкой фракции в результате удара гранул клинкера о мелющие тела второй механизм (в результате трения) осуществляется путем выдавливания мелкой фракции из «постели» измельчаемого материала микроштампом – мелющим телом с поверхностью, покрытой средней фракцией [9].

Доля последней в цементе для образования троек соприкасающихся частиц, нужных для микроштампования, должна быть, как показывают стереологические расчеты, не менее 45%. А это соответствует началу микроштампования при минимальной Sy ок. 370 м2/кг. Именно в контактах трения двух названных фракций клинкера и происходит «наклеивание» (прививка) цепей НС на свежие поверхности алита и сдвигающихся пластинок ферритной фазы в моменты их образования – in statu nascendi. Это следует учитывать при выборе измельчителя и режима его работы.

Б). Подбираемое по расплыву конуса из стандартного раствора значение В/Ц (оно лежало для ВНВ-100 в диапазоне 0,28-0,32 и было выше для ВНВ-70 и малоклинкерных составов). Кстати, этот конус, предложенный в 1938 А. Хэгерманом (Haegermann), в тот момент занимавшим, подобно Михаэлису, должность главного химика Объединения немецких цемзаводов, был использован К. Вальцем при подготовке норм (1942) для нахождения корреляции В/Ц раствора с Кнг. Увы, для расчета В/Ц нового («пластичного») раствора по Кнг эта корреляция оказалась слишком слабой.

В). Двухфракционный песок, в котором фиксировались условия приготовления мелкой фракции, а не пустотность. Определение пустотности песков и других дисперсий часто грешит неточностями [10].

Г). Оптико-микроскопический и химико-аналитический контроль содержания суперпластификатора – общего (теперь, при развитии весового дозирования компонентов наноцемента и компьютерного контроля их соотношения этого практически не требуется) и, главное, свободного. Методика была впервые разработана И.Е. Ковалевой, С.Г. Незнамовой, Г.А. Вдовиченко при консультациях В.В. Мышляевой и М.Н. Лукиной (НИИЦемент). При том что в первых промышленных партиях мельниц с непрерывным выходом продукта оно должно быть нулевым (и это подтверждалось дальнейшим промышленным опытом), в ТУ была оставлена лазейка – допущено 0,3% массы клинкерной части свободного модификатора. Причина: в мельницах периодического действия, даже при 2 и более масс. % нафталинсульфоната от клинкерной части оставались не закрытые модификатором частицы C3S и C4AF, что доказывалось дополнительным приростом активности продукта при продолжении помола.

Таков был первоначальный набор необходимых технологических новшеств, которые вполне научно обоснованы для постановки технологии наноцемента на цемзаводах. Понятно, что они не достаточны: есть немало тонкостей, которые приходится дополнительно учитывать, но серьезных препятствий для внедрения технологии они не представляют.

Что касается общего впечатления от разработок по ВНВ, то главной отличительной чертой чисто клинкерного ВНВ явилась высокая прочность: выше ОПЦ марки 600 на 3 ступени (класса) – до марки 900 при помоле в замкнутом цикле с мелкошаровой загрузкой камеры тонкого измельчения.

Производство ВНВ не потребовало внесения существенных изменений в традиционные технологии цемента и бетона. В составах ВНВ (это полностью относится к наноцементу) с минеральными добавками прирост прочности по сравнению с ОПЦ аналогичных марок практически так же велик – три марки (+30 МПа при уровне прочности ВНВ-70 и ВНВ-50 на 2 и 3 марки ниже, чем у ВНВ-100). Это означает, что при 50% активных минеральных добавок уровень прочности наноцемента-45 (ВНВ-50) совпадает с уровнем прочности ОПЦ той же марки (того же класса). Тот же результат достигается при 45% наполнителей и 55% клинкера в наноцементе-45. Для облегчения ориентации приведем прочностные характеристики наноцементов различных составов из ПНСТ 19-2014 (табл. 1). Литера «К» в обозначения классов по прочности добавлена, чтобы подчеркнуть, что в отличие от ГОСТ 31108-2003 и EN 197-1:2011, в предстандарте предусмотрено определение прочности при подбираемых, а не постоянных значениях В/Ц.

Таблица 1. Состав и прочность НМПЦ, в МПа

| Классы прочности | Тип | Основные компоненты, масс. % | |

| Портландцементный клинкер или портландцемент | Минеральные силикатные добавки | ||

| К82,5 | Наноцемент-90 | 90-98 | 2-10 |

| К72,5 | Наноцемент-75 | 75-88 | 12-25 |

| К62,5 | Наноцемент-55 | 55-74 | 26-45 |

| К52,5 | Наноцемент-45 | 45-54 | 46-55 |

| К42,5 | Наноцемент-35 | 35-44 | 56-65 |

| К32,5 | Наноцемент-30 | 30-34 | 66-70 |

Примечания: 1. При необходимости замедления сроков схватывания цементного теста гипсовый камень или его аналоги вводят сверх 100%. 2. Наноцемент-90 и наноцемент-75 применяют при производстве высокопрочных, сверхпрочных и специальных бетонов и растворов

Второй отличительной чертой новых цементов была низкая водопотребность, что и позволило в свое время предложить термин «вяжущее низкой водопотребности» – ВНВ.

В ТУ 21-20-26-91 содержалась норма по ограничению Кнг для чисто клинкерного ВНВ: до 24% с модификатором нафталинсульфонатом и до 28% с порошкообразными модифицированными техническими лигносульфонатами (ЛСТМ) по [11, 12] (на деле Кнг ВНВ лежит в диапазонах 18-22% и 25-27%, соответственно2). Именно за это технологи по бетону нередко упрекали авторов ВНВ в завышении марки: заниженное В/Ц стандартного раствора на основе ВНВ как чисто клинкерного ВНВ, так и до 0,3-0,35 с 50% миндобавок против 0,5 для ОПЦ дают, по их мнению, не оправдываемый в бетонах прирост прочности. При этом «забывали», что этот же, или более заметный эффект они наблюдали и в рационально изготовленных бетонах на ВНВ. Под выделенными курсивом необходимыми, но часто не соблюдавшимися именно теми, «упрекаемыми» технологами условиями понимаются заранее сниженные значения В/Ц3 бетонных смесей на наноцементах по сравнению с принятыми на ОПЦ, и не разбавление водой кажущихся «сухими» бетонных смесей на основе наноцементов до начала виброуплотнения, когда их аномально повышенная подвижность «неожиданно» оказывается соответствующей принятым условиям уплотнения.

По факту «занижение» В/Ц из трех марок выигрыша прочности ВНВ перед ОПЦ в стандартных растворах давало лишь 10 МПа прироста, а остальной прирост – около 20 МПа – был и является результатом оптимальной перестройки микроструктуры гидратных фаз в камне ВНВ по сравнению с камнем ОПЦ. И дело не столько в снижении водосодержания гидратных фаз – вразрез с гипотезой Т. Пауэрса (1960) о постоянстве водосодержания гидратных фаз независимо от В/Ц бетона, в России повторяемой в работах А.В. Волженского. Эта старая гипотеза экспериментально опровергнута в обширной работе Сю Жо и Тянь Минь (КНР, 1992) для диапазона В/Ц бетона от 0,22 до 0,35; оказалось, что в этом диапазоне В/Ц содержание воды в гидратах новообразований в камне ОПЦ пропорционально исходному В/Ц [13], а в камне ВНВ следует тому же правилу пропорциональности (показано в [14] независимо от более поздней работы [13]). Химические изменения в камне НМПЦ против ОПЦ вкратце изложены в [14] и подлежат подробному анализу в последующем.

Так сложилась первая нормативная база для выпуска этих новых для того времени вяжущих. Главным ее недостатком был списочный характер распространения этих ТУ и сопутствующего им технологического регламента производства ВНВ. Этот недостаток углубился в связи с тем, что в марте 1992-го госзаказ на выпуск ВНВ, применявшегося в основном для строительства пусковых шахт МБРР, был отменен в связи с переговорами по СНВ-2. Поскольку рыночные отношения цемзаводов тогда еще не коснулись, заводское производство ВНВ остановилось. Оно было продолжено с 1993 г. на местных помольных установках разного подчинения, в том числе для нужд Минобороны РФ и авиатранспорта. Однако качество новой продукции, если и когда оно не контролировалось авторами-разработчиками ВНВ, постепенно стало существенно уступать ВНВ, произведенному ранее на цемзаводах [15].

Второй недостаток этой нормативной базы, выявившийся при работах за рубежом, заключался в ее привязке к отечественным методам оценки прочности и удельной поверхности продукта. В части прочности работу облегчил переход (1985) в СССР по инициативе З.Б. Энтина (НИИЦемент) к испытанию цементов в растворах с В/Ц 0,5 (от уровня В/Ц 0,4, принятого с 1968) по методике, гармонизированной с рEN 196-1:1991, но с вольским песком и старинной валковой мешалкой. По указанным выше особенностям испытаний ВНВ адаптироваться к используемому в большинстве стран Европы с 1991 г. предстандарту ЕС рEN 196-1 с трехфракционным песком (0,08-0,5):(0,5-1):(1-2) мм, низкой пустотностью (0,32-0,34) и быстроходной двухскоростной планетарной мешалкой по Хобарту4 не составило труда.

При этом при испытаниях ВНВ реализовалось двухстадийное перемешивание цементно-песчаного раствора по Стейнору с переменным В/Ц при расплыве конуса Хэгермана 135-140 мм и уплотнении не на виброплощадке, а на встряхивающем столе, что оказалось удобнее, чем в отечественных условиях. Гомогенизация в двухскоростной мешалке цементно-песчаного раствора была настолько лучше, чем в валковой, что завышение В/Ц на 10%, существенно повышавшее разброс прочности затвердевшего раствора на ВНВ, перемешанного в валковом смесителе (коэф. вариации доходил до 12%), при применении мешалки Хобарта по режиму Стейнора при том же завышении В/Ц разброс R28 cнижался вдвое. В табл. 2 приведен для справки предусмотренный в ГОСТ 30744-2003 режим работы смесителя.

Следует отметить, что адаптация к зарубежным приборам для определения удельной поверхности вызвала трудности, связанные с языковым барьером. Для понимания причин этого следует кратко изложить историю вопроса о разработке и распространении приборов для определения удельной поверхности методом воздухопроницаемости, поскольку этот вопрос не освещен в мировой литературе по цементу (даже статья в «Википедии» неполна).

Таблица 2 (по EN 196-1 и ГОСТ 30744-2003). Скоростные режимы работы планетарного смесителя (Хобарта) для двухстадийного перемешивания (режим по Стейнору) с длительностью стадий: первой – 1 мин.: по 30 с – для закладки цемента, песка и воды, 30 с – для перемешивания смеси; 1 мин. – перерыв, второй – еще 1 мин., для окончательного перемешивания раствора

| Ступень скорости смесителя для раствора | Скорость вращения лопасти смесителя, об/мин | |

| вокруг собственной оси | при планетарном перемещении относительно оси чаши | |

| Малая, для первой стадии | 140±5 | 62±5 |

| Большая, для второй стадии | 285±10 | 125±10 |

В 1938 г. Ф.М. Ли и Р. Нэрс (Великобритания) позаимствовали изобретенный П. К рманом (ЮАР, 1932) прибор для определения удельной поверхности порошков по времени протекания заданной порции воды через навеску в кювете. Они преобразовали этот прибор для измерения течения порций воздуха, поскольку для цемента вода не подходит из-за своей активности (Ф.М. Ли в 1940 г., несмотря на мировую войну, получил за это достижение и книгу по химии цемента (1939) Бэйлби-медаль и приз от Королевского химического общества Великобритании; еще один пример присуждения цементнику этой медали случился лишь спустя 50 лет).

рманом (ЮАР, 1932) прибор для определения удельной поверхности порошков по времени протекания заданной порции воды через навеску в кювете. Они преобразовали этот прибор для измерения течения порций воздуха, поскольку для цемента вода не подходит из-за своей активности (Ф.М. Ли в 1940 г., несмотря на мировую войну, получил за это достижение и книгу по химии цемента (1939) Бэйлби-медаль и приз от Королевского химического общества Великобритании; еще один пример присуждения цементнику этой медали случился лишь спустя 50 лет).

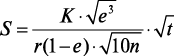

Формула определения удельной поверхности S по Ли – Паркеру, не зависящая от вида используемых приборов и не публиковавшаяся в отечественной литературе, такова:

(см2/г),

(см2/г),

где t – время прохода воздуха, с; r – плотность цемента, г/см3, е – пористость слоя цемента в кювете, в долях единицы, n – вязкость воздуха при температуре испытания, Па∙с, К – постоянная прибора, калиброванная по материалу с известной Sy.

К. Дикергоф (Германия) обнаружил в оккупированной Франции (1940), усовершенствовал прибор Ли – Нэрса и начал выпуск своего прибора (1941) для рынка.

Поэтому германские цемзаводы после введения норм на испытания цемента по Вальцу (1942) получили возможность повышать тонкость помола цемента под более строгим контролем, чем по ситовому анализу. Прибор Дикергофа проник в Испанию (1942; авторы настоящей статьи встретили его там в рабочем состоянии даже в 1991), а оттуда этот прибор попал в США. Там Р. Блейн улучшил прибор Дикергофа (1943), максимально упростив его конструкцию и калибровку. Калибровочные кварцевые пески все они заимствовали у Кармана через пробы Ли и Нэрса. В.В. Товаров (СССР), будучи в Германии (1945-1946), попробовал работать на приборе Дикергофа.

По сообщению его сотрудницы в Германии М.Т. Власовой, Товаров улучшил его, подобно Блейну, но раньше него, сохранив дикергофовскую металлическую кювету. У Блейна она стала стеклянной, что повышало точность калибровки и результатов, но затрудняло использование – приборы Блейна часто ломались. Ныне приборы Блейна с металлическими кюветами типа Дикергофа тоже есть на рынке, но стали гораздо дороже. Товаров вывез свой прибор в СССР в 1946 г., получил на него авт. свид. (1947); прибор Товарова был стандартизован в СССР (1949). Калибровочный песок Товаров тоже получил у Дикергофа. Отметим, что прибор Блейна был стандартизован в США позднее (ему пришлось выдержать там конкуренцию с турбидиметром Вагнера в модификации 1931 г., также используемого для определения удельной поверхности, но косвенного, – пересчетом по гранулометрическому составу, впрочем, не вполне точно оцениваемому).

Г.С. Ходаков, подробно изучив работы Кармана и Коцени, сумел улучшить расчет Sy учетом зависимости вязкости воздуха от температуры у стенок пор, тупиковости пор и калибровать пески без применения кармановского стандарта, а прибор Товарова Ходаков усовершенствовал путем регулирования степени сжатия в кювете порошка по прикрепленной к плунжеру линейке-нониусу. Это улучшило воспроизводимость значений Sy проб порошков повышенной тонкости. В первом из вариантов прибора системы Ходакова – ПСХ-2 (1958) сжатие пробы в кювете осуществлялось вручную. Этот прибор был стандартизован в СССР (1962) при содействии акад. П.А. Ребиндера. В современных вариантах прибора сжатие пробы порошка и расчет Sy осуществляются автоматически – постоянной нагрузкой5.

Считается, что при этом пористость слоя cнижается до уровня 50±2 об. %, при котором агрегаты частиц в порошке не сохраняются, т.е. осуществляется полная дезагрегация проб, что позволяет более точно оценивать Sy. Дезагрегацию порошка перед измерениями пытаются осуществлять и в других приборах с помощью различных приемов, но реально процесс дезагрегации контролируется только в приборах Ходакова. Удельная поверхность рассчитывается по массе материала и времени прохождения отмеренной порции воздуха с поправкой на зависимость вязкости воздуха от температуры. Это позволило трехкратно повысить воспроизводимость показаний до ±5 м2/кг против ±15 м2/кг у Блейна.

Существенной была претензия иностранных специалистов к принятому в России критерию готовности продукта по оптико-микроскопическому определению отсутствия свободного суперпластификатора в продукте. Микроскопический метод действительно дает точечные данные, а следовало бы иметь некую интегральную характеристику продукта. Нам пришлось в качестве последней ввести принципиально новый для мировой практики показатель – степень агрегации частиц в продукте. Ясно, что адсорбционные оболочки нафталинсульфоната на частицах клинкерного компонента наноцемента, непрерывны они или дискретны, должны заметно снижать степень агрегации (А) частиц цемента. Грубая качественная оценка А по углу естественного откоса для производственного контроля непригодна. Весьма кстати при анализе явления предгидратации цемента (его взаимодействия с влажным воздухом при транспортировании и хранении, до использования в дело) в НИИЦементе была разработана (1985-1986) по инициативе одного из авторов настоящей статьи методика количественного определения А с использованием прибора ПСХ, то есть по методу воздухопроницаемости [21]. Г.С. Ходаков по нашей просьбе одобрил простую идею метода и согласился участвовать в его патентовании и публикации. Другие приборы для определения Sy, упомянутые выше, для измерения А неприменимы. Это означает, что при распространении технологии наноцемента по миру приборы Ходакова придется импортировать из России.

Для определения степени агрегации частиц в порошке сначала в отдельной пробе определяют его удельную поверхность, фиксируя при этом по нониусу высоту слоя h1 дезагрегированного порошка в кювете. Затем свободно засыпают в ту же кювету такую же навеску порошка и по заранее измеренной его удельной поверхности вычисляют высоту свободно насыпанного слоя агрегированного порошка h2. Cтепенью агрегации частиц считают величину А = [1 – (h1/h2)] х 100 (об. %).

Методика определения степени агрегации наноцемента в соответствии с [21] представлена в Приложении в ПНСТ 19-2014. Для научной аудитории этот метод определения степени агрегации был мало известен. Поэтому в первой публикации сведений об уникальной сохраняемости ВНВ (ЦНВ6) в силосах (Белгородский цемзавод) и мешкотаре (Здолбуновский цементно-шиферный комбинат) [22] показатели степени агрегации пришлось опустить. Данные по степени агрегации существенны для практически беспрецедентной сохраняемости наноцементов (табл. 3).

Таблица 3. Сохраняемость наноцемента промышленного выпуска без минеральных добавок (пояснения в примечаниях и в тексте описания)

| Условия хранения | Цемент, степень агрегации, А, об. % | Sy, м2/кг | В/Ц в стандартном растворе | Прочность при сжатии, МПа по ГОСТ 30744-2003 с подбором В/Ц, через, сут. | |||

| 1 | 3 | 7 | 28 | ||||

| Мешки бумажные | свежий, А 1,5-2 | 470 | 0,32 | 52 | 76 | 88 | 93 |

| хранившийся 12 лет; А 4 | 465 | 0,32 | 50 | 75 | 85 | 91 | |

| Силос | свежий А 3 | 480 | 0,30 | 35 | 71 | 79 | 91 |

| хранившийся 9 лет А 5 | 468 | 0,30 | 35 | 71 | 78 | 88 | |

Все изученные особенности и обусловленные ими технические требования к ВНВ (ЦНВ) были собраны в следующих ТУ 5730-001-86664502-09 «Портландцемент с плотной контактной зоной», разработанных авторами настоящей статьи для выпуска этого цемента (ПЦ ПКЗ) на Сергиево-Посадской помольной установке [24]. В самом деле, благодаря как низкой водопотребности цемента, так и низкому водосодержанию продуктов его гидратации плотность камня повышается, контактные зоны между внутренними гидратами (образующимися внутри клинкерных частиц) и наружными гидратами (возникшими в жидкой фазе) отсутствуют, что было экспериментально зафиксировано при помощи просвечивающей электронной микроскопии [25]. В дополнение к изложенным выше требованиям были добавлены нормативы по степени агрегации цемента, которая для чисто клинкерной разновидности приближалась к нулевой. Распределение цементов по классам и маркам было принято следующим (табл. 4).

Таблица 4. Физико-механические показатели ПЦ ПКЗ (ЦНВ) в МПа

| Тип цемента (ГОСТ 31108) | Класс по прочности | Прочность при сжатии* в возрасте, сут. | Марка по прочности | Прочность при сжатии** в возрасте, сут. | ||||

| 2 | 28 | 2 | 28 | |||||

| не менее | не более | не менее | не более | |||||

| III, IV, V | 32,5 | 10,0 | 32,5 | 52,5 | 400-500 | 24,0 | 46,1 | 56,2 |

| III, IV, V |

42,5 42,5Б |

– 19,0 |

42,5 42,5 |

62,5 62,5 |

550 550Б |

– 34,0 |

56,2 56,2 |

61,2 61,2 |

| II, III, IV, V |

52,5 52,5Б |

– 28,5 |

52,5 52,5 |

72,5 72,5 |

600 600Б |

– 38,8 |

61,3 61,3 |

81,6 81,6 |

| II, III, V |

62,5 62,5Б |

– 36,0 |

62,5 62,5 |

82,5 82,5 |

700 700Б |

– 43,6 |

71,5 71,5 |

91,9 91,9 |

|

72,5 72,5Б |

– 40,0 |

72,5 72,5 |

92,5 92,5 |

800 800Б |

– 48,5 |

81,7 81,7 |

102,1 102,1 |

|

| I, II |

82,5 82,5Б |

– 42,5 |

82,5 82,5 |

102,5 102,5 |

900 900Б |

– 53,3 |

91,9 91,9 |

– – |

|

92,5 92,5Б |

– 45,0 |

92,5 92,5 |

– – |

1000 1000Б |

– 58,0 |

102,1 102,1 |

– – |

|

| 102,5Б | 47,5 | 102,5 | – | 1100Б | 58,0 | 112,1 | – | |

* Прочность образцов, изготовленных из раствора на полифракционном песке. ** Прочность образцов, изготовленных из раствора на двухфракционном песке

Распределение наноцементов по показателям прочности (учитывая, что практика требует наибольшего внимания к малоклинкерным разновидностям) было признано при подготовке ПНСТ 19-2014 сразу сопоставлять, как предусматривалось в ТУ 1991, с содержанием в них минеральных добавок, а не с обозначениями типов цемента по ГОСТ 31108 или согласно EN 197-1:2011. Решение, принятое М.Я. Бикбау для сухих строительных смесей на основе ЦНВ (ТУ 5745-067-05442286-1999 «Смеси механоактивированные сухие») было воспроизведено и в обсуждаемом предстандарте (табл. 1), разработанном М.Я. Бикбау, В.П. Блиновым, И.А. Илясовой и Б.Э. Юдовичем.

В разработанном предстандарте нормируется степень агрегации частиц в наноцементах в зависимости от его состава: для наноцементов-90, 75 ≤15 об. %; 55, 45 ≤25 об. %; 35, 30 ≤35 об. %.

Что касается приведенных в ПНСТ данных по расплыву конуса Хэгермана, рекомендуемых для различных по составу наноцементов, то они основаны практически на лабораторных данных. По опыту 1990-х гг. известно, что хемотрибоактивированые продукты производственных мельниц могут давать в связи с их составом существенные отклонения от лабораторных данных. Можно ожидать, что и показатели скорости нарастания прочности наноцементов различных составов в возрасте 2 и 7 сут. по результатам производственного опыта подвергнутся уточнениям.

Электронно-микроскопические данные по полноте покрытия нанооболочками из измененного при соизмельчении с алитовым клинкером полиметиленнафталинсульфоната натрия, требуемые в наноцементах согласно ПНСТ 19-2014, имеют тот же точечный характер, что и оптико-микроскопические данные по свободному нафталинсульфонату, заложенные в основу технических требований к ВНВ согласно ТУ 21-20-26-91. Можно критиковать авторов обоих этих документов в равной мере за отсутствие в их арсенале до сих пор соответствующей интегральной характеристики наноцементов, способной заменить обе точечные.

В целом оба фактора – и отсутствие свободного модификатора, и полнота покрытия поверхности алита в составе наноцементов оболочками структурированного нафталинсульфоната натрия, впервые появившиеся в одном документе ПНСТ 19-2014, взаимно дополнительны, так что доверие к каждому из них должно возрасти, несмотря на сложность и дороговизну электронно-микроскопического оборудования. Следует ожидать, что лаборатория цементного завода, вооруженная электронным микроскопом высокого качества, позволит этому предприятию выйти на новый уровень развития. С другой стороны, этим показателям можно доверять, поскольку есть интегральный показатель, подтверждающий важное научное значение обоих обсуждаемых показателей.

Из сравнения Оже-спектров исходных клинкера и нафталинсульфоната с Оже-спектром наноцементов было установлено (при участии Г.М. Тарнаруцкого, Л.Д. Шишкиной и Т.В. Букреевой), что в процессе прививки на клинкер Na из нафталинсульфоната переходит в клинкер (возможно, в промежуточное вещество), а в оболочку из НС переходит Са из алита клинкера, и этот катионный обмен является существенной частью реакции прививки. Возможно, что именно отсутствие такого обмена не позволяет привить НС на поверхность синтетического алита и изготовить из него аналог ВНВ. На гипсовый камень прививка НС происходит, и гипсовое ВНВ для водостойкого гипсопоробетона было получено группой А.П. Пустовгара в МГСУ в 1990-е гг., возможно благодаря трибоактивированному вытеснению натрием кальция из сульфатной соли.

Иными словами, вследствие прямого ионного обмена Na (оболочка) ↔ Ca (подложка: алит, или гипс) с фиксацией оболочки на подложке получается основной прирост технических свойств нового композита, которым является наномодифицированный бетон на основе наноцемента. Можно ожидать, что в будущем именно степень такого ионного обмена и станет главным техническим показателем завершенности процесса механоактивации при производстве наноцементов.

Выводы:

Утверждение и ввод в действие ПНСТ 19-2014 «Наномодифицированный портландцемент. Технические условия» существенно обновило нормативную базу композиционных цементов типа ВНВ (ЦНВ) и сделало шаг вперед в их имплементации в деятельность строительного комплекса. Это продемонстрировали проведенные в январе-феврале 2016 г. успешные промышленные испытания по производству наноцементов и бетонов на их основе на цементном заводе фирмы БИНАНИ в г. Дубай, ОАЭ.

Библиографический список

1. Блинов В.П. О внедрении инновационных материалов и технологий на примере предстандарта «Портландцемент наномодифицированный» / «Наноцементы – будущее мировой цементной промышленности и технологии бетонов». Сб. докладов Всероссийского семинара-конференции 15 сентября 2015. – М.: Изд. ИМЭТ, с. 31-36.

2. Michaelis W. Hydraulischen M rtel, insbesondere der Portland-Zement. – Leipzig: Verlag von Quandt und H

rtel, insbesondere der Portland-Zement. – Leipzig: Verlag von Quandt und H ndel. 1869. – 241 s.

ndel. 1869. – 241 s.

3. Waltz K., Wischers G. Zum Entwurt der Neufassung der Zementnorm DIN 1164 // Beton, 1968, v. 18, № 1, s. 10-17.

4. Венюа М. Цементы и бетоны в строительстве. – Москва: Стройиздат, 1980, с. 390-391.

5. Рущук Г.М. О внедрении испытаний цементов в растворах пластичной консистенции / Труды Гипроцемента. Вып. ХХ. – Л.: Госстройиздат. 1968.

6. Несветайло В.М. Практический опыт применения ВНВ (предшественников наноцементов) в специальном строительстве / Сб. докл. Всероссийского семинара-конференции «Наноцементы – будущее мировой цементной промышленности и технологии бетонов». – М.: 15.09.2015. Изд. ИМЭТ, с. 98-104.

7. Okamura H., Ouchi M. Self-compacting concrete // Journ. of Advanced Concrete Technology. 2003. V. 1, № 1, pp. 5-15.

8. Дмитриев А.М., Юдович Б.Э., Рубенчик В.Ю., Зубехин С.А., Бабаев Ш.Т., Башлыков Н.Ф. Развитие нормативной документации на вяжущие низкой водопотребности / Труды НИИЦемента, вып. 104. – М.: Изд. НИИцемента, 1992, c. 205-227.

9. Yudovich B.E., Vlasova M.T., Kaljanova V.N. Genesis of small fraction particles in ball mills / XII Conference on silicate industry and silicate science (Siliconf-XII), 1981. – Budapest: Akademiai Kiado, 1981, sect. C-III, s. 11-15.

10. Кравченко И.В., Власова М.Т., Юдович Б.Э. Высокопрочные и особобыстротвердеющие портландцементы. – М.: Стройиздат, 1971, – 208 с.

11. Запольский А.К., Юдович Б.Э., Павлова Н.А., Пономарев И.Ф., Тимофеева В.П., Сазонова Л.М., Кузнецова Г.Г., Семенова Л.Г. Кренты – новый класс эффективных добавок в цемент. Обзорная информация. – М.: ВНИИЭСМ. Сер. 1. Цементная промышленность, № 1, 1989, – 60 с.

12. Тарнаруцкий Г.М., Батутина Л.С., Паус С.К., Букреев А.Н., Степанова Э.Г., Курников П.Б., Бритикова Т.В., Левин Л.И., Карнаухов В.Н., Кондольская О.И., Пешков В.А. Промышленный опыт производства ВНВ (СМВ) на Кузнецком цементном заводе. См. [8], там же, с. 60-68.

13. Xu Zhogzi, Tang Mingshu (Сю Жо-ци, Тянь Минь-сю). Некоторые проблемы модели Т.К. Пауэрса. // Журн. «Гуйсуаньянь сюэбао» = Journ. Chin. Ceram. Soc. – 1991. V. 19. № 2, с. 104-111. (Кит.)

14. Зубехин С.А., Юдович Б.Э. Новый промышленный опыт производства и применения наномодифицированного портландцемента // Internat. Analytical Review ALITinform. 2016. В печати.

15. Юдович Б.Э., Зубехин С.А. Цементы с низкой водопотребностью и портландцемент с плотной контактной зоной // Internat. Analytical Review ALITinform, № 4, № 5, 2010.

16. Бабаев Ш.Т., Башлыков Н.Ф., Бикбау М.Я., Трамбовецкий В.П. Аттестация вяжущих низкой водопотребности в США // Бетон и железобетон, № 6, 1990, с. 29-31.

17. Ауэрман Л.Я. Технология хлебопекарного производства. Учебник. Изд. 9-е. – СПб.: Профессия, 2002, – 416 с.

18. Ish-Shalom M., Greenberg S.A. The rheology of fresh Portland cement pastes. / Chemistry of Cement. 4th Internat. Symp. Proceedings. Wash. 1960. US Depart. of Commerce. Nat. Bureau of Standards, Monograph 43. – Washington. 1962, v. 1, № 2. Part 2, sect. V.

19. Kalousek G.L. Abnormal set of Portland сement, causes and correctives. Ed. US Department of the Interior, Bureau of Reclamation. // General Report, № 45. – Denver. 1968, – 33 pp.

20. Steinour H.H. The setting of Portland сement. A review of theory, performance and control. Ed. Portland Cement Assoc.: Skokie. Ill. 1958, – 124 s.

21. Батутина Л.С., Юдович Б.Э., Тарнаруцкий Г.М., Ходаков Г.С. и др. Определение степени агрегации частиц цемента методом воздухопроницаемости. / Труды НИИЦемента: «Применение физических приборов и методов в исследованиях клинкеров и цементов», 1987, № 91, с. 221-238. Cм. также Авт. свид. СССР № 1250917, G 01 № 15/08, 1985.

22. Юдович Б.Э., Зубехин С.А., Башлыков Н.Ф., Фаликман В.Р., Цемент низкой водопотребности: новые результаты и перспективы // Цемент и его применение. 2006. Июль-август, № 3, с. 80-84.

23. Юдович Б.Э., Дмитриев А.М., Зубехин С.А., Башлыков Н.Ф., Фаликман В.Р., Сердюк В.Н., Бабаев Ш.Т. Цементы низкой водопотребности – вяжущие нового поколения // Цемент и его применение. 1997, № 1, с. 13-16.

24. Зубехин С.А. Промышленный опыт производства и применения бетона с плотной контактной зоной на Сергиево-Посадском ЖБК. См. [4], Там же. С. 118-122.

25. Зубехин С.А., Юдович Б.Э. Субмикрокристаллический пенобетон. Новое в основах технологии // Цемент и его применение, № 1, 2009, с. 81-85, ч. 1; № 2, с. 128-130, ч. II.

1 Дж. Аспдин (Англия) взял патент на материал и способ его производства, предложил термин «портландцемент» (1824), но вход на его первый цемзавод (1831) был только через его личный кабинет, чтобы не распространять бесконтрольно свою технологию. А. Джонсон по химсоставу цемента Аспдина воспроизвел его технологию (1846), начал самостоятельно строить цемзаводы (с 1847) и ввел термин «клинкер» (1865) от слова «klingen» (нем. «звенеть») по звуку падения на стальной лист качественного продукта обжига цементной сырьевой смеси. Изобретателем цемента (1818, по дате доклада, сделанного по письму изобретателя академиком, физиком и астрономом Ф. Араго на заседании Академии наук Франции) российский император Александр II официально признал от имени России (1857) Луи Жозефа Вика (с 1856 г. член-корр Академии наук Франции) и вручил ему на I Всемирной выставке в Париже Золотую медаль Российской империи «за открытие портландцемента, имеющего мировое значение, и проявленное бескорыстие». (Вика не взял патента на цемент, считая этот материал «достоянием человечества». Историческое письмо он направил в Академию через своего одноклассника и полного тезку Ж.Л. Гей-Люсс ка,

ка,

химика и автора газовых законов физики. Гей-Люссак по просьбе одноклассника создал первую методику химического анализа сырья и цемента, 1821, являющуюся и сегодня основой нашей практики; не зря он был учеником известного химика К. Бертолл ). Так что сознательными преувеличениями можно считать приписывание открытия портландцемента как Егору Челиеву (Россия), проникшее в отечественные учебники и монографии по инициативе И.Л. Значко-Яворского (1953; найденная им проба челиевского клинкера/цемента была спеченной, частично раскрошившейся, но скорее сульфоалюминатной, о чем одному из авторов настоящей статьи говорил М.И. Хигерович, передавший ее на химанализ Э.И. Нагеровой, 1958; Значко-Яворский напрасно это впоследствии оставил без внимания в своей брошюре, 1963 (о признании Россией открытия Вика он не знал), так и Джону Аспдину (Англия) в англоязычных странах. А. Венюа (Франция) примирительно писал, что три страны: Франция, Англия и Россия внесли, соответственно, свои вклады в открытие портландцемента: а) идею с первыми пробами продукта и оценками его качества; б) состав сырьевой смеси с новым названием продукта и в) способ обжига до белого каления сырья (то есть спекание) [4]. Он имел основание высоко оценить в мировом признании роли Вика заслугу Александра II, сразу после поражения в Крымской войне приехавшего в одну из стран-победительниц и великодушно наградившего ее ученого и гражданина. С другой стороны, по этой причине, как говорят знающие вопрос, благодаря государственной принадлежности открытия портландцемента Франция всегда участвовала как в финансировании строительства местных цемзаводов, их технического прогресса, так и особенно в их санитарно-гигиеническом обеспечении, поддерживающем до сих пор их лучший в этом отношении мировой уровень.

). Так что сознательными преувеличениями можно считать приписывание открытия портландцемента как Егору Челиеву (Россия), проникшее в отечественные учебники и монографии по инициативе И.Л. Значко-Яворского (1953; найденная им проба челиевского клинкера/цемента была спеченной, частично раскрошившейся, но скорее сульфоалюминатной, о чем одному из авторов настоящей статьи говорил М.И. Хигерович, передавший ее на химанализ Э.И. Нагеровой, 1958; Значко-Яворский напрасно это впоследствии оставил без внимания в своей брошюре, 1963 (о признании Россией открытия Вика он не знал), так и Джону Аспдину (Англия) в англоязычных странах. А. Венюа (Франция) примирительно писал, что три страны: Франция, Англия и Россия внесли, соответственно, свои вклады в открытие портландцемента: а) идею с первыми пробами продукта и оценками его качества; б) состав сырьевой смеси с новым названием продукта и в) способ обжига до белого каления сырья (то есть спекание) [4]. Он имел основание высоко оценить в мировом признании роли Вика заслугу Александра II, сразу после поражения в Крымской войне приехавшего в одну из стран-победительниц и великодушно наградившего ее ученого и гражданина. С другой стороны, по этой причине, как говорят знающие вопрос, благодаря государственной принадлежности открытия портландцемента Франция всегда участвовала как в финансировании строительства местных цемзаводов, их технического прогресса, так и особенно в их санитарно-гигиеническом обеспечении, поддерживающем до сих пор их лучший в этом отношении мировой уровень.

2 От применения ЛСТМ впоследствии пришлось отказаться, так как их порошок слипался при хранении и, являясь вторичным продуктом, не мог быть стабильного качества. Указанные уровни Кнг в настоящее время также получили свое научное обоснование, которое ввиду ограничения объема статьи здесь не может быть приведено. Следует учитывать только (несмотря на возражения типа «а у нас получается»), что Кнг ниже 0,18 не имеет научного обоснования и к нему не следует стремиться.

3 Сниженными соответственно, но не пропорционально пониженным значениям Кнг (как упоминалось, поддающаяся расчетному соотношению корреляция Кнг и В/Ц раствора пока не обнаружена).

4 Мешалка Хобарта с пропеллерной лопастью и планетарно движущейся осью ее вращения использовалась с 1929 г. армией США для полевых кухонь, что обусловлено реологическими свойствами хлебного (из муки, а не зерна) теста, близкого по свойствам телу Вейссенберга [17], характеризующемуся загустеванием в застойных зонах. Поэтому данная мешалка практически свободна от застойных зон (подобно валковой мешалке). Главный плюс – высокая скорость, даже начальная, предотвращающая проявления ложного схватывания (л.схв.) цемента. Обычное цементное тесто с позиций реологии является телом Бингэма (после преодоления предела сдвига целиком участвует в деформациях), а после начала л. схв. приближается по реологическим свойствам к телу Вейссенберга (деформации начинаются зонально с набором пределов сдвига для отдельных зон материала) [18]. Предложил использовать мешалку Хобарта для испытания цементов Х. Стейнор (США, 1958), потому что, как показал тогда же Х. Калоузек (США [19]), cуществует по меньшей мере 58 причин ложного схватывания цементов, но большинство из них негипсового происхождения, а обусловлено преждевременной кристаллизацией в цементном тесте тех или иных многоводных гидратных фаз (гидроалюминатов и гидросульфоалюминатов кальция типа эттрингита), часто в результате недожога клинкера с наличием в нем остаточных количеств не только свободной извести, но и мгновенно схватывающегося минерала С12А7. Стейнор убедился, что разрушение многоводных фаз «энергичным перемешиванием» возвращает связанную ими воду в общую жидкую фазу теста к участию в дальнейшем нормальном гидратационном фазообразовании. Но сначала необходимо дать время многоводным фазам выкристаллизоваться. Для этого на первой стадии следует перемешать цемент с водой, затем сделать перерыв для выкристаллизовывания многоводных фаз, а после повторным перемешиванием разрушить сростки этих субмикрокристаллов и высвободить воду для образования гидросиликатов кальция. Появление в ней Si(OH)44- сразу замедляет повторный синтез многоводных фаз [20]. Режим перемешивания стандартного раствора в мешалке Хобарта по Стейнору, воспроизведенный в EN 196-1 в модификации для испытания цемента – см. в Приложении 1. Даже если ложное схватывание есть, его влияние на свойства камня минимизируется. Методика Стейнора приготовления цементного теста в мешалке Хобарта была сразу же стандартизована (стандарт США ASTM C 150-58). Был сделан также вывод и для стройкомплекса в целом: отныне бетоносмесители в США получили электроприводы, мощность которых была достаточной для повторного запуска их при полной загрузке бетонной смесью, даже при достаточной ее связности с признаками л.схв. во внутреннем объеме смесителя (поэтому мощность бетоносмесителей в США в среднем и сегодня вдвое превосходит мощность европейских машин аналогичной емкости). Достоинство: минимизация вредного влияния л.схв. на свойства бетона и качество строительства со снижением объема связанных с этим ремонтно-восстановительных работ в стройкомплексе страны.

5 Приборы для определения Sy с середины 1970-х годов научились автоматизировать, а в 1980-х модификацию прибора Блейна с металлической кюветой приспособили для анализа цемента, выходящего из мельницы, в потоке. Авторы статьи застали в Испании (1991) мельницу, которая благодаря компьютерной системе звала оператора по громкой связи, когда величина Sy на световом табло снижалась ниже требуемого уровня.

6 Отметим сначала, что предложение заменить термин «ВНВ» (вяжущее) на «ЦНВ» (цемент низкой водопотребности) принадлежит Интернациональному Редакционному Совету 10-го Международного Конгресса по химии цементов (Гетеборг, Швеция, 1997), утвердившему наше прежнее название и текст доклада на эту тему, но настоятельно рекомендовавшему во всех последующих публикациях с учетом выдающихся технических свойств называть наш продукт «цементом» в соответствии с мировой традицией, начатой Вика, что и было сделано при опубликовании русского перевода этого доклада [23]. Опыт по оценке сохраняемости ЦНВ был поставлен без участия авторов самой жизнью. После отмены госзаказа в Здолбунове сохранилась затаренная в 1990 г. часть одной из промышленных партий, два мешка из которой привезли домой к одному из авторов в Москву, где она и хранилась в холодной лоджии, защищенная от дождя и снега при наружной температуре в течение ряда лет. В Белгороде после отмены госзаказа нераспроданный цемент оставили в запечатанном силосе, который при падении спроса в течение 1990-х гг. не потребовался заводу для новой продукции. В начале 2000-х спрос на цемент возобновился в нормальном объеме, и завод решил вскрыть запечатанный силос, приготовившись к взрывным работам для его очистки от старого высокодисперсного цемента, который должен был давно слежаться. Когда силос был вскрыт, оказалось, что цемент затвердел лишь в течках, а также в единственном месте, где через бетонный корпус в силос через трещину проникла капельная влага, но хранившийся в силосе ЦНВ запечатал течь. Поскольку на высокопрочный цемент нашелся покупатель, на предварительный отбор ЦНВ из силоса, в котором он пролежал без продувки 9 лет, пригласили авторов настоящей статьи и провели испытания цемента в заводской лаборатории, где в журналах нашли результаты испытаний свежего ЦНВ, выполненных ранее в момент его выпуска. Тогда же выполнили и испытания растаренной пробы лежалого Здолбуновского ЦНВ в Москве, также сохранившего сыпучесть. Результаты испытаний приведены в табл. 3. Ранее они публиковались без данных о степени агрегации [22]. После этого ЦНВ был выкачан из силоса и отправлен потребителю (850 т).