В статье представлена оценка растительно-минеральных композитов на основе модифицируемого высокодисперсного торфа в бетонах. Исследован цементный камень из цементно-песчано-торфяной смеси. Представлена технология производства бетона путем измельчения частиц дисперсной фазы на стадии перемешивания с использованием песчано-торфяной смеси в пропорции 60:40.

УДК 691

А.Ф. КОСАЧ, доктор техн. наук, профессор, кафедра «Строительство», Югорский государственный университет, г. Ханты-Мансийск; И.Н. КУЗНЕЦОВА, канд. техн. наук, доцент, кафедра «Строительные конструкции», Сибирская автомобильно-дорожная академия, г. Омск; В.Б. РУСИНОВ, Н.А. ГУТАРЕВА, аспиранты кафедры «Строительство», Югорский государственный университет, г. Ханты-Мансийск

Ключевые слова: теплопроводность, прочностные характеристики, механоактивация, структурообразование

Keywords: thermal conductivity, strength characteristics, mechanical activation, structure

В последние годы ученые обратили особое внимание на использование органики как достаточно дешевого сырья для производства различных строительных материалов. Оптимальным сырьевым ресурсом для производства композитов с использованием растительно-минеральных композиций в Ханты-Мансийском автономном округе является торф. Эффективность применения материалов на основе растительно-минеральной композиции и практически неограниченная сырьевая база (свыше 312 млрд м3) дают право рассматривать развитие их производства как одно из важнейших направлений в освоении новых прогрессивных строительных материалов в ХМАО.

При производстве строительных материалов торф может выступать в качестве основного и вспомогательного сырья. При химической переработке органического вещества торфа можно получить соединения, которые улучшают гидрофобные свойства цемента и материалов на его основе.

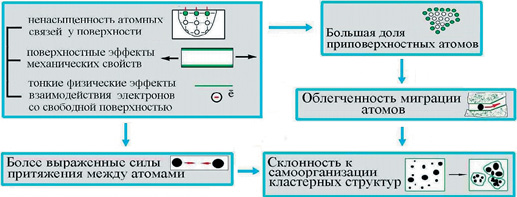

Наночастицы и наноматериалы обладают комплексом физических, химических свойств, которые часто радикально отличаются от свойств этого же вещества в форме сплошных фаз или макроскопических дисперсий. Эта специфика наноматериалов определяется известными законами квантовой физики. В наноразмерном состоянии можно выделить следующие физико-химические особенности поведения веществ.

Высокая удельная поверхность (в расчете на единицу массы), наноразмеры материалов увеличивают их адсорбционную емкость, химическую реакционную способность. Это может приводить, в частности, к увеличению продукции свободных радикалов и активных форм кислорода.

Из-за своей высокоразвитой поверхности наночастицы обладают свойствами высокоэффективных адсорбентов, то есть способны поглощать на единицу своей массы во много раз больше адсорбируемых веществ, чем макроскопические дисперсии. Многие наноматериалы обладают гидрофобными свойствами или являются электрически заряженными, что усиливает процессы адсорбции. Совокупность изложенных факторов свидетельствует о том, что наноматериалы могут обладать совершенно иными физико-химическими свойствами, действием, чем вещества в обычном физико-химическом состоянии, в связи с чем их можно отнести к новым видам материалов и продукции на их основе.

Отличительной особенностью технологии строительных материалов на основе высокодисперсных систем является постоянное присутствие твердой фазы в системе, независимо от присутствия жидкой и газообразной фаз. Твердая фаза является носителем основного свойства строительных материалов – прочности, она участвует в формировании всех трех вышеназванных структур. Частицы твердой фазы являются элементарными «кирпичиками», из которых формируются различные структуры, прочность которых предопределяется прежде всего дисперсностью и гранулометрическим составом частиц. Чем меньше размер частиц, тем меньше внутренних дефектов они содержат, и присутствие таких частиц в исходных дисперсных системах является обязательным. Необходимо различать две составные части: структурный каркас, образованный грубодисперсными частицами и негидратированными частицами цемента, и заполненную продуктами гидратации и ультрадисперсными частицами межзерновую пустотность, состоящую из микропор (до 8-10% от общей пористости цементного камня) – капиллярных пор размером 10-4-10-5 и гелевых пор размером менее 10-6 см.

Эти гидраты представлены в виде мельчайших частиц – субмикрокристаллов с размерами меньше 0,1 мкм. Они создают в прослойках между гидратированными зернами цемента коллоидную систему – тоберморитовый гель. Между частицами возникают коагуляционные контакты, что и приводит к образованию коагуляционной структуры. Особенностью этих контактов является обязательное наличие между частицами тонкой устойчивой прослойки воды (дисперсионной среды).

В результате физических контактов коагуляционной структуры цементного геля происходит облегченность миграции атомов, наблюдаются более выраженные силы притяжения между атомами, что ведет к самоорганизации кластерных структур [2] (см. рис. 1).

В промышленности разрабатываются и производятся различные типы помольных установок, принцип работы которых заключается в получении высокодисперсных материалов, а в жидких системах, проходящих через рабочие органы установки, – эффектов гидродинамической и акустической кавитации.

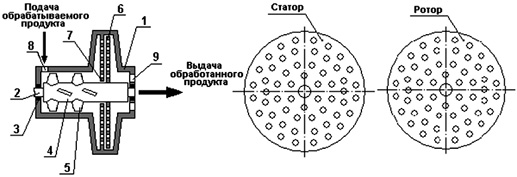

Для получения высокодисперсных частиц на основе песчано-торфяных смесей использовали центробежную дисковую установку, которая по степени дисперсности при сухом помоле позволяет получать ультрадисперсные материалы 102-103 нм, а при мокром – наноматериалы с размером частиц менее 102 нм (рис. 2).

Центробежная дисковая установка состоит из цилиндрического корпуса 1, в котором установлен вал 4 с лопастями 5, вал закреплен в корпусе с помощью подшипников 3, закрытых внешними втулками для предотвращения оттока обрабатываемого продукта. Вал 2 соединяется с помощью клиноременной передачи со штоком электродвигателя соответствующей мощности.

Непосредственно у окна выдачи готового продукта корпус расширяется, соединяясь с неподвижным решетчатым статором 7 дисковой или цилиндрической формы, на самом валу на небольшом расстоянии (как правило, от 0,1-0,5 мм до 1-2 мм) от статора закреплен решетчатый ротор 6, повторяющий его очертания. Как видно из рис. 2, расположение отверстий в статоре и роторе идентично, диаметр отверстий одинаковый.

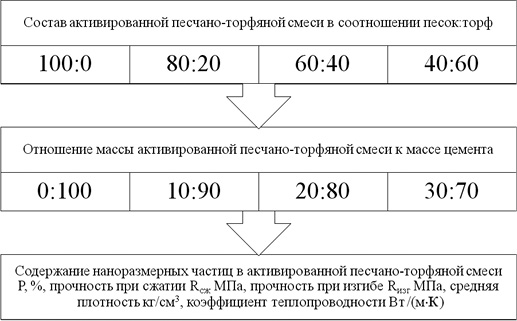

В лаборатории Института новых технологий и автоматизации промышленности строительных материалов (ООО «ИНТА-СТРОЙ», г. Омск) были изготовлены и испытаны образцы из активированной песчано-торфяной смеси по сухому способу, согласно структурной схеме (рис. 3).

В ходе эксперимента применялись следующие материалы:

— вяжущее вещество – портландцемент ПЦ400 Д20 производства Искитимского цементного завода (г. Новосибирск);

— песок гидронамывной с реки Иртыш, Николаевского карьера г. Омска, со следующими характеристиками: Мк=1,9-2,1; истинная плотность – 2635 кг/м; средняя плотность – 2550 кг/м3; насыпная плотность – 1530 кг/м3;

— торф Пылинского месторождения (ХМАО-Югра). Общая площадь 120337 га, общие запасы 445467 тыс. м3;

— вода водопроводная.

Испытания образцов производили в лаборатории ООО «ИНТА-СТРОЙ». Образцы-балочки размерами 4х4х16 см в количестве 6 штук были испытаны в соответствии с требованием ГОСТ 10180-2012. Прочность образцов на изгиб Rизг определялась на установке МИИ-100, на сжатие Rсж – на прессе МС-1000. При обработке наименьшее и наибольшее значения не учитывались. Значения считались недействительными, если разброс между ними был более 15%. За результат испытания принималось значение из 4-х испытанных образцов (табл. 2).

Таблица. Результаты испытания (цемент + песчано-торфяная смесь) образцов

| Показатель | № образца | Содержание активированной песчано-торфяной массы к массе цемента | |||||||

| 100:0 | 80:20 | 60:40 | 40:60 | ||||||

| Rизг | Rсж | Rизг | Rсж | Rизг | Rсж | Rизг | Rсж | ||

| Прочность, МПа | 1 | 14,1 | 40,7 | 17,2 | 43,9 | 14,3 | 41,0 | 13,7 | 39,0 |

| 40,9 | 43,8 | 41,5 | 39,5 | ||||||

| 2 | 14,4 | 41,2 | 17,0 | 43,9 | 14,1 | 40,1 | 13,5 | 39,0 | |

| 39,8 | 43,5 | 40,0 | 39,4 | ||||||

| 3 | 14,3 | 42,0 | 17,5 | 43,8 | 14,0 | 38,5 | 13,5 | 40,1 | |

| 41,7 | 44,2 | 38,3 | 38,8 | ||||||

| 4 | 14,3 | 41,5 | 17,6 | 43,9 | 14,3 | 39,9 | 13,2 | 37,8 | |

| 41,5 | 44,2 | 39,4 | 38,2 | ||||||

| 5 | 14,5 | 41,1 | 17,1 | 44,3 | 14,2 | 39,7 | 13,4 | 38,3 | |

| 41,5 | 44,0 | 40,0 | 38,8 | ||||||

| 6 | 14,0 | 41,9 | 17,4 | 44,9 | 14,5 | 39,3 | 13,1 | 38,2 | |

| 41,8 | 44,5 | 39,0 | 37,9 | ||||||

| Rср | 14,3 | 41,3 | 17,3 | 44,1 | 14,2 | 39,7 | 13,4 | 38,8 | |

| Коэффициент теплопроводности, Вт/(м⋅К) | 1 | 0,416 | 0,407 | 0,401 | 0,389 | ||||

| 2 | 0,391 | 0,384 | 0,372 | 0,359 | |||||

| 3 | 0,399 | 0,393 | 0,385 | 0,373 | |||||

| λср | 0,402 | 0,395 | 0,386 | 0,373 | |||||

| Средняя плотность, кг/м3 | ρср | 2401 | 2387 | 2363 | 2355 | ||||

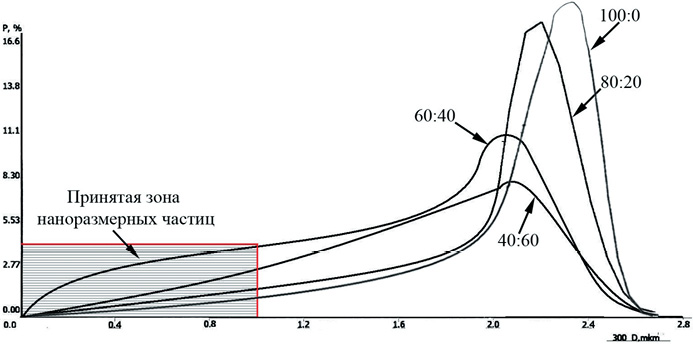

Для увеличения производительности и дисперсности помола торфа в качестве абразивного материала принимали песок в соотношении торфа к песку 100:0, 80:20, 60:40, 40:60. На основании полученных результатов по содержанию размеров ультрадисперсных частиц, определяемых с помощью лазерного анализатора MicroSizer 201, приняли соотношение песка к торфу 60:40 (рис. 4).

Теплопроводность образцов определяли методом стационарного теплового потока прибором ИТП-МГ4 в соответствии с ГОСТ 7076-99.

Результаты коэффициента теплопроводности определялись на образцах отформованных пластин размерами 100x100x15 мм при нормальной консистенции раствора с содержанием активированной песчано-торфяной смеси к массе цемента согласно структурной схеме исследования. Результаты представлены в таблице.

Для определения теплопроводности прибором ИТП-МГ4 изготавливались образцы в виде пластины из цементного камня (цемент + песчано-торфяная смесь) размерами в плане 100х100х15 мм с различным содержанием песчано-торфяной смеси в вяжущем (рис. 5).

Рис. 5. Испытуемый образец – а) и прибор ИТП-МГ4 – б)

Расчетным путем теплопроводность цементно-песчано-торфяных образцов определена по формуле, предложенной авторами для цементного камня без добавок и наполнителей в зависимости от их средней плотности [8]:

λ=0,274⋅ρср-0,163,

где ρср – это средняя плотность цементного камня, т/м3.

В результате расчеты показали, что при содержании активированной песчано-торфяной массы к массе цемента 100:0,80:20, 60:40 и 40:60 со средней плотностью ρср=2401÷2355 кг/м3 теплопроводность составляет λ=0,495÷0,482 Вт/(м⋅К). В данном параметре не учтен модифицированный высокодисперсный торф. По данным авторов других научных работ, теплопроводность цементного камня составляет λ=0,4-0,47 Вт/(м⋅К). Следовательно, исследуемые цементно-песчано-торфяные образцы показали меньшую теплопроводность λср=0,402÷0,373 Вт/(м⋅К) при ρср=2401÷2355 кг/м3.

Выводы:

Появление инновационного строительного материала из доступного местного сырья для жилищного и промышленного строительства может способствовать привлечению значительных инвестиций в регион ХМАО, что положительно скажется не только на экономическом положении, но и на социальной обстановке в округе.

Применение цементно-песчано-торфяных высокодисперсных активированных смесей, согласно полученным результатам, позволяет экономить цемент до 30% без ухудшения прочностных характеристик пескобетона и увеличивать теплофизические характеристики бетона на 20% в зависимости от объема активированной песчано-торфяной смеси.

На основании полученных результатов по активации песчано-торфяной смеси для использования ее в качестве высокодисперсного торфо-минерального сырья принимаем соотношение песчано-торфяной смеси 60:40 (рис. 4), так как содержание размеров частиц менее 400 нм больше, чем в других песчано-торфяных смесях, в 2,3 раза и более.

Высокодисперсное торфо-минеральное сырье в соотношении 60:40 применяем в количестве 40% от общей массы цемента, при этом прочность образцов по сравнению с прочностью контрольных образцов уменьшается незначительно – на 1%. В связи с этим принимаем состав цементно-песчано-торфяных образцов с 40%-ным содержанием активированной песчано-торфяной смеси от массы цемента. При этом коэффициент теплопроводности снижается на 16%.

Библиографический список

1. Толстограй В.И. Проблемы торфяных ресурсов ХМАО // Эколого-географические проблемы природопользования нефтегазовых регионов: Теория, методы, практика / Отв. ред. – Ф.Н. Рянский, С.Н. Соколов. – Нижневартовск, 2003, с. 31-40.

2. Ахвердов И.Н. Основы физики бетона / Учебник для вузов. – М.: Стройиздат, 1981, – 464 с., илл.

3. Гусев Б.В., Кондращенко В.И., Маслов Б.П., Файвусович А.С. Формирование структуры композиционных материалов и их свойства. – М.: Научный мир, 2006, – 560 с.

4. Сидоров В.И., Агасян Э.П., Никифорова Т.П. и др. Химия в строительстве / Учебник для вузов. – М.: АСВ, 2007, – 312 с.

5. Лесовик В.С., Строкова В.В. О развитии научного направления «Наносистемы в строительном материаловедении» // Строительные материалы. Серия «Наука», № 8, 2006, с. 18-20.

6. Комохов П.Г. Нанотехнология радиационно-стойкого бетона // Строительные материалы, оборудование, технологии XXI века, № 5, 2006, с. 22-23.

7. Балоян Б.М., Колмаков А.Г., Алымов М.И., Кротов А.М. Наноматериалы: классификация, особенности свойств, применение и технологии получения, 2007.

8. Косач А.Ф., Кузнецова И.Н., Ращупкина М.А. Влияние минералогического состава цемента на теплопроводность цементного камня // Известия вузов. Строительство, № 8, 2009, с. 26-31.