В статье приведен обзор работ и результаты исследований материалов, применяемых для приготовления жаростойкого бетона. В частности, анализируется влияние вяжущих материалов, специальных тонкомолотых добавок, повышающих жаростойкие свойства бетона, и заполнителей, стойких к воздействию высоких температур.

УДК 693

Т.В. КУЗНЕЦОВА, доктор техн. наук, профессор РХТУ им. Д.И. Менделеева

Ключевые слова: цемент, заполнитель, бетон, сухие смеси, гидратация, твердение

Keywords: cement, aggregate, concrete, dry mixes, hydration, hardening

Таблица 1. Предельно допустимая температура применения бетонов в зависимости от исходных материалов

| Материалы | Свойства | ||||||

| Температура применения, °С | Вяжущее* | Тонкомолотая добавка, % | Заполнитель | Плотность, кг/м3 | Прочность, МПа | Остаточная прочность, % | |

| мелкий | крупный | ||||||

| 1800 | ФК | корунд | корунд | — | 2600 | 70 | 100 |

| 1700 | ВГЦ | — | корунд | — | 2700 | 40 | 50 |

| 1600 | ГЦ | — | шамот | шамот | 1900 | 30 | 30 |

| 1700 | ГЦ | — | корунд | корунд | 2700 | 40 | 30 |

| 1200 | ПЦ | шамот | шамот | шамот | 1900 | 30 | 30 |

| 1300 | ПЦ | кордиерит | кордиерит | кордиерит | 1900 | 30 | 30 |

| 1600 | ЖС | магнезит | периклаз шпинелид. | периклаз шпинелид. | 2900 | 25 | 70 |

| 1300 | ЖС | то же | шамот | шамот | 1900 | 20 | 50 |

* ФК – фосфатное вяжущее; ВГЦ – высокоглиноземистый цемент; ГЦ – глиноземистый цемент; ПЦ – портландцемент; ЖС – жидкое стекло

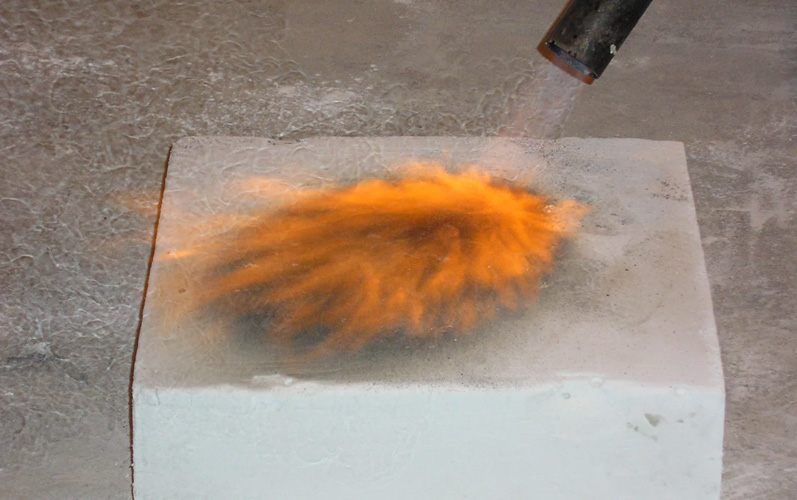

При эксплуатации бетонные и железобетонные конструкции часто испытывают тепловые воздействия различной длительности и интенсивности. Высокие температуры оказывают существенное влияние на изменение физико-химических свойств конструкционных материалов. При повышенных температурах в ряде случаев уменьшается несущая способность конструкций, увеличиваются их прогибы и даже может произойти полное разрушение. Поэтому изучением влияния высоких температур на свойства бетона занимаются многие исследователи. Основоположником этого направления в нашей стране является профессор, доктор техн. наук Некрасов К.Д. [1]. Под его руководством были проведены многочисленные исследования влияния технологических процессов, включая процессы тепло- и массопереноса, на свойства жаростойких бетонов, разработаны режимы сушки и разогрева тепловых агрегатов [2-5]; нормативные документы по технологии приготовления и применения жаростойких бетонов. Кроме того, было организовано производство сухих смесей за несколько десятилетий до производства современных строительных смесей. Быстрое развитие производства и применения сухих смесей для жаростойкого бетона в нашей стране и за рубежом объясняется тем, что применение таких бетонов открывает широкие возможности для индустриализации, удешевления, сокращения сроков строительства и ремонта тепловых агрегатов с одновременным уменьшением их материалоемкости, а также позволяет осуществлять новые конструктивные решения тепловых агрегатов, которые не могут быть выполнены из штучных огнеупоров.

Для приготовления жаростойких бетонов используют вяжущие материалы, специальные тонкомолотые добавки, повышающие их жаростойкие свойства, и заполнители, стойкие к воздействию высоких температур. Состав смесей регулируется видом указанных материалов в зависимости от температуры применения бетона. В табл. 1 приведен примерный вещественный состав бетонных смесей, применяемых для различных температурных условий службы футеровки.

В качестве вяжущих используют портландцемент и его разновидности, глиноземистые (алюминатные) цементы с различным содержанием Al2О3, жидкое стекло с отвердителями и тонкомолотыми добавками, фосфатные связующие. Разнообразие применяемых вяжущих материалов позволяет получать бетоны с различными физико-механическими свойствами, стойкостью к воздействию высоких температур и агрессивных газов.

Портландцемент как жаростойкий материал.

Основными минералами цемента являются: алит 3CaO∙SiO2(C3S), белит 2CaO∙SiO2(C2S), алюминат кальция 3СаО∙Al2O3(C3A) и алюмоферрит кальция 4CaO∙Al2O3∙Fe2O3(C4AF). При гидратации цемента (взаимодействии с водой) образуются гидраты: гидросиликаты, гидроалюминаты и эттрингит.

Установлено, что портландцемент в чистом виде не может быть использован в качестве вяжущего для жаростойкого бетона, так как в процессе твердения наряду с гидросиликатами, гидроалюминатами кальция образуется гидроксид кальция, который при нагревании бетона дегидратируется, превращаясь в СаО. При любой, даже кратковременной остановке теплового агрегата попадание влаги приводит СаО снова к образованию гидроксида кальция, обусловливающего напряжение в структуре бетона и появление трещин в теле бетона. Чтобы избежать этих явлений, при использовании портландцемента в жаростойком бетоне применяют тонкомолотые добавки, изготовленные из огнеупорных материалов, в качестве которых могут быть использованы различные материалы, способные связывать свободный оксид кальция, устраняя тем самым возможность его повторной гидратации. Обычно применяют шамот, хромит, гранулированный шлак [6, 7].

Глиноземистые цементы. В зависимости от количества оксида алюминия и примесей в их составе цементы делятся на:

— обычный глиноземистый цемент (ГЦ);

— высокоглиноземистый цемент (ВГЦ), который также подразделяется на виды: моноалюминатный с содержанием оксида алюминия не менее 60% и диалюминатный – не менее 70%, особочистый высокоглиноземистый цемент (ОВГЦ), к которому предъявляются повышенные требования относительно содержания примесей оксида кремния, железа, сульфатов кальция (табл. 2).

Таблица 2. Химический состав глиноземистых цементов, %

| Наименование | SiO2 | Fe2O3 | Al2O3 | CaO | Примеси |

| Глиноземистый цемент | 9-12 | 1-5 | 40-42 | 39-42 | 5-7 |

| Высокоглиноземистый моноалюминатный | 1-2 | 0,5-1 | 60-65 | 30-32 | 2-3 |

| Высокоглиноземистый диалюминатный | 1-2 | 0,2-0,5 | 72-78 | 26-27 | 0,5-0,6 |

| ОВГЦ | — | 0,2 | 74-75 | 24-25 | 0,1 |

Обычный глиноземистый цемент содержит в основном два минерала – моноалюминат кальция СА и геленит C2AS (2CaOAl2O3SiO2), а также сопутствующие в виде алюмината кальция состава С12А7, двухкальциевый силикат С2S, алюмоферриты кальция C6A2F и в небольшом количестве другие соединения. Высокоглиноземистые цементы в зависимости от состава исходной сырьевой смеси, способа получения и технологических параметров содержат различное количество СА и СA2, небольшое количество алюмината кальция состава С12А7 и свободный глинозем.

При гидратации ГЦ образуются гидроалюминаты кальция, которые при воздействии высоких температур вновь превращаются в безводные минералы. Испарение гидратной воды сопровождается снижением прочности цементного камня и, соответственно, бетона, изготовленного из того или иного цемента. Однако степень снижения прочности намного меньше в сравнении с ее снижением при использовании портландцемента. К тому же при дегидратации гидроалюминатов кальция свободный оксид кальция не образуется, что предотвращает разрушение цементного камня.

Еще одним преимуществом глиноземистых цементов является возможность модифицирования алюминатов кальция и, соответственно, повышения жаростойких свойств цемента и бетона. Так, введение соединений бария позволило получать не только огнеупорные цементы [8], но и цементы для защиты против ионизирующей радиации на атомных электростанциях. Модифицирование оксидом магния [9] позволяет получать в составе цемента шпинель MgO∙Al2O3 наряду с алюминатами кальция. С одной стороны, образование гидратационно инертной магнезиальной шпинели снижает прочность цементного камня, а с другой, вследствие высокой температуры плавления шпинели (Т=2135°С) обеспечивает более высокую огнеупорность и термостойкость жаростойкого бетона. В нашей работе [10] с использованием метода модифицирования оксидом магния был получен алюминатно-шпинелидный цемент с повышенной огнеупорностью и стойкостью. Состав цемента представлен моно- и диалюминатом кальция СА, СA2 и магнезиальной шпинелью (табл. 3).

Таблица 3. Характеристики алюминатно-шпинелидного цемента

| Минералогический состав | Схватывание, час. | Прочность при сжатии, МПа, через | Огнеупорность, °С | ||

| начало | конец | 3 сут. | 7 сут. | ||

| СА, СA2, МА | 2 | 6 | 30 | 46 | 1650 |

В зависимости от соотношения между этими компонентами цемент может иметь различную огнеупорность. Кроме того, цемент обладает большой стойкостью к воздействию кислых и основных шлаков, различных сплавов. Бетоны, изготовленные на этом цементе, могут быть применены для жаростойких конструкций нагревательных колодцев, горелок, сводов печей металлургической, химической и нефтеперерабатывающей промышленности. Долговечность этих конструкций в 2-3 раза выше, чем изготовленных из штучных огнеупоров.

Хорошавиным А.Б. [11] были разработаны магнезиальные бетоны, в которых заполнителем являются магнезиальные материалы. При нагревании таких бетонов алюминаты кальция взаимодействуют с оксидом магния, образуя магнезиальную шпинель. Для получения бетонов могут быть использованы помимо глиноземистых цементов различные вяжущие: жидкое стекло, фосфатные вяжущие и др. Широкий диапазон вяжущих и заполнителей позволяет использовать магнезиальные бетоны при футеровке конверторов, в электроплавильных и мартеновских печах, а также в печах цветной металлургии, строительной и химической промышленности.

Вяжущие на основе жидкого стекла. Обладая высокими адгезионными свойствами, жидкое стекло хорошо склеивает различные материалы. Для обеспечения твердения вяжущих на основе жидкого стекла в них вводят специальные добавки-отвердители, в качестве которых используют кремнефторид натрия, моно- и дисиликат кальция, силикаты магния. Для получения жаростойких вяжущих на основе жидкого стекла необходимо вводить тонкомолотые огнеупорные добавки из шамота, магнезита, керамзита, высокоглиноземистого огнеупора, периклазового огнеупора и других аналогичных материалов [12]. Назначение тонкомолотых добавок – повышение огнеупорных свойств вяжущего, получение бетона плотной структуры. В зависимости от вида добавки огнеупорность вяжущего колеблется от 1600 до 1700°С. Физико-химические свойства жаростойких бетонов на жидком стекле зависят от вида отвердителя, тонкомолотой добавки и заполнителя. Для практического применения в качестве отвердителей рекомендованы отходы от переработки нефелиновых руд – белитовый шлам, содержащий до 50% β-С2S, саморассыпающиеся вследствие силикатного распада металлургические шлаки, содержащие γ-С2S.

Фосфатные вяжущие. Эти вяжущие являются высокоогнеупорными, позволяющими получать жаростойкий бетон с температурой применения 1800-1900°С. Фосфатные вяжущие состоят из различных тонкомолотых материалов и раствора ортофосфорной кислоты. В настоящее время разработана большая номенклатура фосфатных вяжущих: алюмофосфатные, алюмохромфосфатные, магнийфосфатные. При их нагревании происходят физико-химические процессы образования химических соединений, полимеризации, поликонденсации, адгезии, обеспечивающие вяжущему высокие огнеупорные и прочностные свойства. В книге авторы [13] приводят результаты исследований по синтезу фосфатных вяжущих и их влиянию на эксплуатационные свойства огнеупорных смесей с различными заполнителями. В результате своих исследований ими разработаны составы и технология приготовления огнеупорных смесей, применяемых во многих отраслях промышленности, в первую очередь в металлургии. Работы в этом направлении успешно продолжаются Б.Л. Красным [14]. На основе длительных исследований им выявлена закономерность формирования твердеющей структуры фосфатных материалов, механизм управления адгезионной и когезионной прочностью огнеупорных растворов, разработаны составы и технология огнеупорных материалов для футеровки и тепловой изоляции ванных стекловаренных печей, функциональных покрытий для силикатных материалов и металлических поверхностей.

Заполнители. Основным требованием, предъявляемым к заполнителям, является стойкость при воздействии высоких температур, то есть отсутствие модификационных превращений, вызывающих нарушение структуры материала. Для каждого вида вяжущего рекомендуются заполнители, которые в процессе нагревания не взаимодействуют с минералами вяжущего с образованием соединений, нестойких в условиях воздействия высоких температур. Большое применение в качестве заполнителей находят отходы различных производств (например, металлургические шлаки). Используют как плотные титаноглиноземистые, доменные литые шлаки, так и пористые заполнители, например шлаковую пемзу.

В качестве заполнителей применяют природные каменные материалы: базальты, диабазы, диориты, андезиты. Применяют их в бетонах на основе портландцемента, шлакопортландцемента для строительства фундаментов, газоходов и других конструкций, подвергающихся воздействию температур до 600°С. Тяжелый бетон (плотностью от 1800 до 2500 кг/м3) для условий его нагревания до 800°С обычно получают с использованием портландцемента, а в качестве заполнителей применяют гранит и песок.

Для температуры выше 1400°С тяжелый бетон получают на основе высокоглиноземистого цемента. В качестве заполнителя используются корунд, оксид циркония, хромит, магнезит.

Разработаны тяжелые бетоны с применением в качестве вяжущего жидкого стекла, которые в зависимости от вида отвердителя и тонкомолотых добавок обладают огнеупорными свойствами в широком диапазоне температур, быстрым или медленным нарастанием прочности, повышенной прочностью после воздействия высоких температур. Предельно допустимая температура применения находится в пределах 400-1600°С. Средняя плотность тяжелых бетонов на основе разработанных вяжущих достигает 2200 кг/м3. В качестве отвердителей используют феррохромовый и марганцовистый шлаки. Тонкомолотая добавка представляет собой магнезитовый порошок. Заполнителями для жаростойкого тяжелого бетона являются кремнеземистые (динас), алюмосиликатные и магнезитосодержащие огнеупорные материалы. Поскольку при нагревании происходит расширение динаса, связанное с модификационными превращениями β-кварца, жаростойкие бетоны с динасовым заполнителем обладают низкой термостойкостью. Наибольшее распространение в качестве заполнителя получил шамот, который применяют либо в виде специально обожженного материала, либо в виде боя шамотных изделий (отхода производства).

Выводы:

Жаростойкий бетон не является просто механической смесью заполнителя и цемента. Для его создания нужны глубокие знания свойств исходных минералов, их фазовых превращений и структурных изменений при воздействии на них высоких температур.

Помимо требований, предъявляемых к сухим смесям, применяемых в обычном строительстве, жаростойкие смеси должны обладать огнеупорными свойствами, т.е. выдерживать воздействие высоких температур без существенного изменения их прочности, термостойкости и долговечности.

Библиографический список

1. Некрасов К.Д. Жароупорный бетон. – М.: Промстройиздат, 1957. – 283 с., илл.

2. Некрасов К.Д., Жуков В.В., Гуляева В.Ф. Тяжелый бетон в условиях повышенных температур. – М.: Стройиздат, 1972. – 283 с.

3. Технология изготовления жаростойких бетонов // Справочное пособие к СНиП. – М: Стройиздат, 1991. – 64 с.

4. Некрасов К.Д., Масленникова М.Г. Легкие жаростойкие бетоны на пористых заполнителях. – М.: Стройиздат, 1982. – 152 с.

5. Некрасов К.Д., Абызов А.Н. Жаростойкий бетон на основе металлургических шлаков // Обзорная информация, серия «Строительные материалы, изделия и конструкции». – М.: ЦИНИС, 1980, вып. 1. – 47 с.

6. Кузнецова Т.В., Талабер Й. Глиноземистый цемент. – М.: Стройиздат, 1989. – 358 с.

7. Кривобородов Ю.Р., Бойко А.А. Влияние минеральных добавок на гидратацию глиноземистого цемента // Техника и технология силикатов, № 4, 2011, т. 18, с. 12-15.

8. Шабанова Г.Н. Барийсодержащие оксидные системы и вяжущие материалы на их основе. – Харьков: НТУ «ХПИ», 2006. – 280 с.

9. Кривобородов А.Р., Абдель Кадер, Рыбакова О.В. Физико-химические и технологические факторы, определяющие свойства глиноземистого цемента / Аналитический обзор «Цементная промышленность», вып. 2. – М.: ВНИИЭСМ, 1992. – 33 с.

10. Третьякова Н.С., Кузнецова Т.В., Бурлов И.Ю. Состав, получение и свойства алюмомагнезиального цемента // Новые огнеупоры, № 12, 2004, с. 18-22.

11. Хорошавин А.Б. Магнезиальные бетоны. – М.: Металлургия, 1980. – 167 с.

12. Тарасова А.П. Жаростойкие вяжущие на жидком стекле и бетоны на их основе. – М.: Стройиздат, 1982. – 131 с.

13. Копейкин В.А., Климентьева В.С., Красный Б.Л. Огнеупорные растворы на фосфатных связующих. – М.: Металлургия, 1986. – 102 с.

14. Красный Б.А., Дементьева О.Н. Промышленное освоение фосфатных огнеупорных растворов и технико-экономическая эффективность их применения // Производство и применение в строительстве фосфатных материалов. – М.: ЦИНИС Госстроя СССР, 1983, с. 60-62.