В статье описывается эффективность механохимической активации и капсулирования различных дисперсий для создания новых композиционных материалов в виде оболочковых пигментов.*

УДК 691

М.Я. БИКБАУ, доктор хим. наук, академик Российской академии естественных наук, генеральный директор ОАО «Московский ИМЭТ»

Ключевые слова: сухие строительные смеси, капсулирование, механоактивация, дисперсия, композиционный материал, наполнитель

Keywords: dry construction mixtures, encapsulation, mechanical activation, dispersion, composite material, filler

В последнее десятилетие наблюдается интенсивное развитие производств сухих строительных смесей и архитектурных бетонов с повышенной выразительностью изделий за счет морфологии поверхности и цветовой гаммы покрытий. Весьма значительная часть красящих пигментов в настоящее время ввозится из стран Европы и КНР, а импортозамещение вызывает необходимость разработки новых технологий для производства современных пигментов, широко применяемых в строительстве.

Одной из главных проблем технологий современных материалов стала проблема предельно экономного использования сырьевых и энергетических ресурсов. Это в полной мере можно отнести к технологии весьма дорогостоящих пигментов и наполнителей для лакокрасочных материалов.

Значительным прорывом в решении данной проблемы явилось создание технологии оболочковых пигментов за счет совмещения операций механохимической активации и нанокапсулирования [1-5]. Полученные материалы выполняют одновременно функции и пигмента, и наполнителя. Оболочковые пигменты, как правило, состоят из частиц, в которых ядро из природного или синтетического наполнителя покрыто оболочкой – капсулой пигмента, минимальное значение толщины которой напрямую определяет экономическую эффективность новых материалов.

Перспективность нового подхода связана с тем, что дисперсность пигментов высокого качества составляет набор частиц со средним размером около 1000 нм. Падающий спектр белого света частично поглощается и частично отражается зернами пигмента, но при этом со светом на поглощение – отражение «работает» только верхний слой зерен толщиной не более 1 нм. Идея оболочковых пигментов предполагает создание композиции из ядра в виде минеральных частиц различных наполнителей: барита, кальцита, волластонита и других природных или синтетических дисперсий, на которые плакируются нанослои красящих веществ (рис. 1). Это является сутью нового подхода, реализованного впервые ОАО «Московский ИМЭТ» за счет механохимической активации дисперсий с последующей нанокапсуляцией.

Такая замена становится возможной в результате более полного использования оптических свойств красящих пигментов, распределенных на поверхности наполнителя.

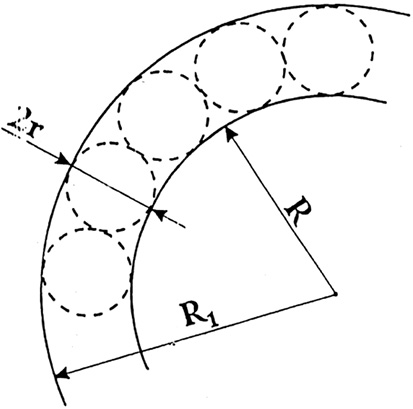

Проведено моделирование процесса нанокапсулирования пигмента на поверхности ядра-наполнителя. Целью являлось выявление зависимости весового содержания красящего пигмента, необходимого для получения сплошного монослойного покрытия из частиц пигмента на поверхности частиц – ядер, от радиусов частиц. Модель предлагает плотную упаковку сферических частиц красящего пигмента на поверхности сферических частиц ядра-наполнителя (рис. 1).

Результаты расчетов модели капсулированной частицы представлены в табл. 1.

Таблица 1. Зависимость отношения «вес пигмента : вес ядра», необходимого для получения монослоя пигмента на поверхности ядра-носителя, от соотношения радиусов частиц ядра R и красящего пигмента r

| Радиус частиц основы, R, мкм | Радиус частиц пигмента, r, мкм | R/r | Весовое отношение m1/m2∙100% |

| 5,0 | 0,2 | 25 | 26,0 |

| 10,0 | 1,0 | 10 | 72,8 |

| 10,0 | 0,2 | 50 | 12,5 |

| 10,0 | 0,1 | 100 | 6,1 |

| 15,0 | 0,1 | 150 | 4,0 |

При неизменном отношении радиусов частиц основы и пигмента весовая доля пигмента, необходимого для монослойного покрытия частиц основы, остается постоянной. Весовая доля пигмента монотонно зависит от отношения радиусов частиц-носителей и цветоопределяющего пигмента.

Процесс нанокапсулирования сопровождается увеличением размера частиц, при этом важно учитывать не только дисперсность основы, но и отношение радиусов частиц основы и пигмента. Малые величины R/r не позволяют получить нанокапсуляцию – равномерное покрытие основы пигментом при небольшом процентном содержании пигмента в смеси.

Полученные результаты показывают, что при малых значениях размеров частиц основы оптическая плотность пигментов-наполнителей равномерно уменьшается с ростом размера. Экстраполяция полученной линейной зависимости оптической плотности от размера частиц основы до уровня оптической плотности чистого пигмента позволяет получить величину размера частиц основы Rо, при которой происходит образование преимущественно нанокапсулированных частиц пигмента-наполнителя. Эта величина составляет примерно 5-15 мкм. Полученный результат позволяет оценить величину отношения радиусов основы и пигмента R/r, при котором происходит преимущественное капсулирование частиц основы пигментом. Учитывая, что размер частиц пигмента равен 0,5-1,0 мкм, получаем, что отношение Rо/r находится в интервале от 26 до 72. Этот результат хорошо согласуется с данными, полученными расчетным путем.

Расчетные данные показывают, что образование пигмента-наполнителя при взятой весовой доле пигмента в смеси 20% должно происходить при отношении радиусов Rо/r=30. Безусловно, перспективным является получение более тонко измельченных красящих пигментов, в идеале до уровня 10-100 нм, что позволило бы максимально эффективно производить оболочковые пигменты – в этом случае соотношение R/r увеличится до 100-150, а расход дорогостоящих цветоопределяющих пигментов может быть снижен до 10 масс. % (табл. 1).

Согласно разработанной модели для создания однослойной оболочки, например, из диоксида титана на поверхности кальцита с условным диаметром частиц 6 мкм потребуется от 1 до 22,5 масс. % пигмента в зависимости от степени укрывистости.

Для создания оболочки, например, на барите с тем же размером частиц потребуется не более 15 масс. % пигмента. На основании исследований оптической плотности оболочковых пигментов в системе «барит – диоксид титана» установлено, что размеры частиц наполнителя для получения высококачественных оболочковых пигментов должны быть не более 20 мкм.

Полученные экспериментальные данные, сопоставление результатов дисперсного анализа и электронной микроскопии показывают, что частицы пигмента агрегированы. Размеры агрегатов составляют в среднем 3 мкм, тогда как по данным электронной микроскопии следует, что истинный размер частиц пигмента равен 0,5-1,0 мкм. По-видимому, при механической обработке смеси существующих пигментов и наполнителей происходит диспергирование агрегатов пигментов и доведение толщины оболочки нанокапсулы до 50-300 нм.

Создание оболочковых пигментов-наполнителей позволяет экономить дорогие и дефицитные красящие вещества за счет частичной замены более дешевыми наполнителями.

Классический пример оболочкового пигмента – силикохромат свинца: в этом случае ядро состоит из оксида кремния, оболочка – из основного хромата свинца, а переходная зона образована силикатом свинца. Этот пигмент содержит меньше свинца, чем обычные свинцовые пигменты, при сохранении высоких оптических и антикоррозионных свойств.

Другой тип оболочковых пигментов представлен зеленым пигментом, имеющим ядро из лимонного свинцового крона, на который нанесена тонкая и прозрачная оболочка из пигмента фталоцианинового голубого. Смешанные зелени, содержащие голубой фталоцианиновый пигмент, недостаточно однородны ввиду склонности фталоцианинов к всплыванию в покрытиях. Оболочковый пигмент лишен этого недостатка.

Разновидностью оболочковых пигментов являются так называемые «керновые» синтетические пигменты, отличающиеся тем, что закрепление частиц или пленки красящего пигмента на поверхности наполнителя происходит локально – только на активных центрах частиц.

Анализ показал, что технологии синтетических оболочковых пигментов в большинстве случаев представляют собой химические процессы, связанные с поверхностной обработкой наполнителя и созданием на поверхности частиц наполнителя неорганических или низкомолекулярных органических (полимерных) оболочек либо получением микронизированных оболочковых пигментов в жидких средах путем соосаждения целевых продуктов из растворов (патент США № 4207277 кл. В 32В, 9/04, 1980 г.).

Одним из вариантов химических методов является метод молекулярного наслоения. Например, слой TiCl4 наносится на поверхность частиц наполнителя. При обработке влажным воздухом хлориды гидролизуются, и частицы наполнителя покрываются мономолекулярным слоем гидроксида титана, который при прокаливании теряет HCl и воду, превращаясь в слой двуокиси титана. Повторяя такой цикл операций, можно получить оболочки толщиной до 10 нм.

В отличие от химических способов получения синтетических оболочковых пигментов более предпочтительными являются физико-механические способы, которые, как правило, не связаны с экологически вредными жидкими отходами и газовыми выбросами.

Среди известных способов данного направления следует отметить способ получения белых и цветных оболочковых пигментов путем совместной специальной обработки исходных компонентов смеси: микроталька и дорогостоящих красящих пигментов (двуокись титана, фталоцианиновые пигменты и др.).

По этому способу обработка компонентов смеси производится в струйном аппарате в газовой среде при сверхзвуковой скорости, давлении 7,5-17,0 бар и температуре 160-550°С (заявка Франции № 2575170, Кл. С 09С1/36, 1986 год).

Несмотря на большой научный интерес к проблеме получения оболочковых пигментов и коммерческую привлекательность самой идеи технология синтеза оболочковых пигментов до сих пор не получила широкого промышленного внедрения. Это связано с тем, что все известные технологии отличаются сложностью в техническом исполнении, характеризуются относительно высоким энергопотреблением и часто являются экологически вредными производствами.

Исследования по получению оболочковых пигментов, синтезируемых механохимической обработкой различных дисперсий – носителей совместно с цветоопределяющим веществом, проводятся в ОАО «Московский ИМЭТ» в течение трех последних десятилетий [2-6].

Разработанная институтом эффективная технология получения оболочковых пигментов не является химическим процессом и заключается в нанесении методом механоактивации цветоопределяющего пигмента на микронизированные частицы ядра-наполнителя (кальцит, барит, тальк и др.). В связи с отсутствием жидких отходов и газовых выбросов и благодаря использованию эффективного технологического оборудования пылеплотного исполнения технология ОАО «Московский ИМЭТ» является экономичной и экологически безопасной. Разработанный технологический процесс протекает при комнатной температуре и атмосферном давлении.

Для обеспечения высокой красящей способности и максимальной экономии красящего пигмента последний должен покрывать поверхность кристаллических частиц наполнителя в виде монослойной дискретной оболочки.

Потребительские свойства оболочкового пигмента, получаемого по разработанной технологии, практически соответствуют зарубежным аналогам.

Технология ОАО «Московский ИМЭТ» предполагает производство как белых, так и цветных оболочковых пигментов. Оболочковые пигменты-наполнители можно получать в полном цветовом спектре и использовать взамен традиционных пигментов, в том числе диоксида титана, оксидов циркония и хрома, голубой лазури, ультрамарина, жаростойких пигментов (голубого, розового, желтого, черного, коричневого), фталоцианиновых голубого и зеленого.

Исследования показали, в частности, что оболочковые пигменты на основе кальцита и диоксида титана целесообразно использовать в различных эмалях на алкидной, кремнийорганической и эпоксидной основе.

Перспективной областью применения оболочковых пигментов является использование их в водно-дисперсионных красках, предпочтение которым отдается во всех странах Западной Европы и Северной Америки в связи с отсутствием в их составе органических растворителей.

Кроме того, оболочковые пигменты можно применять в производстве продуктов эффективной цветовой гаммы, таких как пудровые и шликерные, вжигающиеся и перегородчатые эмали, глазури, окрашенные пластические массы (полистирол, полиэтилен, полиэтилентерефталат, полипропилен), декоративные вяжущие материалы и цементы, а также строительные краски для отделки фасадов и интерьеров гражданских и промышленных зданий.

Маркетинг рынка стран европейского региона, стран Латинской Америки и Юго-Восточной Азии, также свидетельствует о заинтересованности многих фирм в использовании оболочковых пигментов в лакокрасочных и других материалах.

Планируемый на создаваемом согласно нашему проекту градостроительном комбинате объем производства оболочковых пигментов (2000 т) и лакокрасочных материалов (5000 т) предназначен для применения при строительстве объектов нового предприятия.

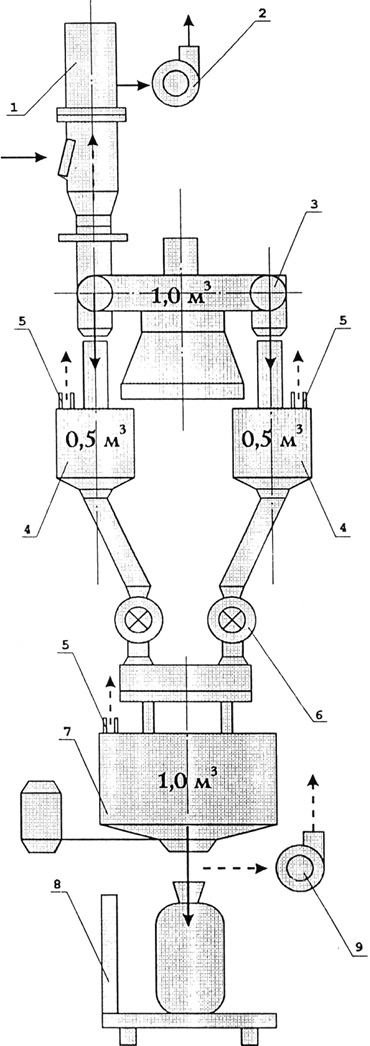

Согласно разработанной технологии процесс механоактивационной обработки частиц наполнителя и их совместной обработки с красящим пигментом протекает в специальных высокоскоростных агрегатах «активаторах-капсуляторах», спроектированных, в частности, на базе виброцентробежной мельницы типа ВЦМ-25.

Получение нанокапсулированных систем на основе неорганических веществ требует использования энергонапряженного оборудования, например, с ускорением мелющих тел не менее 20g, и включает в себя 3 основные стадии:

— помол наполнителя до среднего размера частиц порядка 10 микрон,

— дезагрегация пигмента до среднего размера 1 микрон и менее;

— механохимическое воздействие на смесь двух порошков, в результате которого происходит нанокапсулирование наполнителя в пигментную оболочку.

Отработаны технологические параметры процесса механоактивации и тонкого измельчения наполнителя на агрегатах типа ВЦМ-25, время механообработки до 2-5 мин., что, соответственно, снижает энергозатраты на проведение процесса. Так как в аппаратах типа ВЦМ-25 используют двигатели мощностью 11 кВт, то энергозатраты на процесс нанокапсулирования составляют 0,37-0,92 кВт/ч. Технологическая схема производства оболочковых пигментов, реализованная на совместном предприятии в КНР, приведена на рис. 2.

Разработанные ОАО «Московский ИМЭТ» технологии обеспечивают:

— снижение расхода основных пигментов-цветоносителей до 3-х раз;

— снижение пыления вредных тонкодисперсных пигментов за счет создания оболочки на поверхности относительно более крупных частиц наполнителя;

— снижение удельных энергозатрат при производстве тонкодисперсных материалов;

— безотходность производства.

Исследована зависимость физико-химических и малярно-технических характеристик белых оболочковых пигментов на базе микрокальцита от содержания и марки двуокиси титана. Даны рекомендации к их использованию в лакокрасочных материалах.

На базе фундаментальных исследований ОАО «Московский ИМЭТ» в направлении синтеза новых материалов разработана, спроектирована и применяется в промышленных условиях (предприятие «Паньбао», г. Пекин и г. Гуйлинь, КНР) эффективная технология получения оболочковых пигментов мощностью 3000 т в год.

Оценка потребительских свойств оболочковых пигментов (пигментов-наполнителей) производилась по результатам сравнительных испытаний с пигментным диоксидом титана японского и китайского производства. Результаты испытаний образцов опытных партий приведены в табл. 2.

Таблица 2. Технические характеристики диоксида титана рутильной формы марки Р-02* и образцов заменителя диоксида титана

| № п/п | Наименование показателя | Ед. изм. | Значение показателя | |||||||

| ГОСТ 9808-84 Р-02 | Экспериментальные данные | Иностранные стандарты | ||||||||

| Опытные образцы заменителя диоксида титана | TiО2 марка Р-02 | ИСО 591-77 Р-02 | 815-78 | К5116-73 | ||||||

| 1 | Содержание летучего вещества при 105°С, не более | % (по массе) | 0,5 | 0,17 | 0,23 | 0,5 | 0,5 | — | 0,5 | — |

| 2 | Содержание водорастворимых веществ, не более | % (по массе) | 0,3 | 0,62 | 0,75 | 0,3 | 0,3 | 0,5 | — | 0,5 |

| 3 |

Остаток на сите с размерами отверстий не более 0,045 |

% (по массе) | 0,03 | 0,13 | 0,51 | 0,002 | 0,03 | 0,10 | 0,10 | 0,20 |

| 4 | Масляная адсорбция, не более | г/100 г | 19-22 | 19 | 19 | 19 | 19 | — | 17-21 | — |

| 5 | Укрываемость, не более | г/м2 | 40 | 68,4 | 71,0 | 60,0 | 40,0 | — | — | — |

| 6 | Разбеливающая относительная красящая способность, не менее | усл. ед. | 1700 | 300 | 330 | 330 | 1700 | — | — | — |

| 7 | рН водной суспензии | 6,5-8,0 | 11,74 | 11,82 | 10-11 | 7,0 | — | — | 6,0-8,0 | |

| 8 | Белизна | усл. ед. | 94 | 92,5 | 89,5 | 97 | 85 | — | — | — |

| 9 | Содержание TiО2 | 93 | 15,2 | 17,8 | 20 | 93 | 90 | 92 | 92 | |

* производства сумского объединения «Химпром»

Несмотря на различные гранулометрические характеристики пигментов украинского, японского и китайского производства, их заменители имеют идентичные показатели качества, что свидетельствует о стабильности разработанной технологии оболочковых пигментов на совместном китайско-российском предприятии «Паньбао», г. Пекин, КНР (табл. 3).

Таблица 3. Результаты сравнительных испытаний образцов пигментного диоксида титана производства КНР, Японии и Украины и оболочковых пигментов, изготовленных на их основе

| Наименование показателя |

Требования стандартов |

Результаты испытаний | ||||||

| пигментов | оболочковых пигментов | |||||||

| 1706-88 | ГОСТ 9808-84 Р-02 | КНР | Япония | Украина | КНР | Япония | Украина | |

| 1. Массовая доля летучих вещ., %, не более | 0,8 | 0,5 | 0,8 | — | 0,5 | 0,21 | 0,13 | 0,13 |

| 2. Массовая доля водорастворимых веществ, %, не более | 0,5 | 0,3 | 0,27 | 0,076 | 0,15 | 0,98 | 1,33 | 1,0 |

| 3. Реакция водной суспензии, рН | 6,0-8,0 | 6,5- 8,0 | 7,1 | 7,2 | 6,85 | 11,15 | 11,40 | 11,37 |

| 4. Остаток на сите с сеткой -0045, %, не более | 0,3 | 0,03 | 0,3 | 0,2 | 0,03 | 0,51 | 0,59 | 0,16 |

| 5. Укрывистость, г/м2, не более | — | 40 | — | — | 40 | 62,4 | 55,6 | 61,4 |

| 6. Разбеливающая способность, усл. ед., не менее | — | 1700 | 1470 | 1965 | 1730 | 400 | 430 | 330 |

| 7. Белизна, усл. ед., не менее | 95 | 94 | 96,3 | 97,2 | 95,2 | 86,6 | 91,6 | 88,0 |

| 8. Степень перетира, мкм, не более | — | — | — | — | — | 36 | 27 | 23 |

| 9. Массовая доля двуокиси титана, %, не менее | 92 | 93 | 98 | 99 | 97 | 19,7 | 19,5 | 19,5 |

| 10. Массовая доля рутильной формы, %, не менее | — | 95 | 98 | 99 | 97 | 91 | 94 | 90 |

Разработанная технология получения оболочковых пигментов позволяет производить новые эффективные пигменты широкой цветовой гаммы. При получении оболочковых пигментов в качестве пигмента-цветоносителя могут быть использованы любые промышленные пигменты, применяемые в данной области промышленного производства. При этом объем производства необходимых дефицитных пигментов увеличивается от 4 до 7 раз в зависимости от красящей способности пигмента-цветоносителя, а их стоимость снижается в 2-3 раза.

Испытания, проведенные совместно с заводами, показали, что оболочковые пигменты с применением в качестве пигментов-цветоносителей промышленных образцов органических пигментов: желтого светопрочного азопигмента, красного 5С диазопигмента, фталоцианиновых голубого и зеленого являются полноценными заменителями пигментов, традиционно применяемых для окрашивания лакокрасочных материалов, пластических масс и декоративных цементов. При этом стоимость продукции снижается от 10 до 30%.

Использование оболочковых пигментов для получения пентафталевых эмалей типа ПФ-115 позволяет экономить 60% и более двуокиси титана, 7% свинцовых кронов и других неорганических и органических пигментов.

Оболочковые пигменты на основе термостойких пигментов, таких как пигменты Дулевского красочного завода: желтый № 159, синий № 255, оксид хрома зеленый, черный № 1063, красный № 2044, коричневый № 180, позволяют получить глазури для художественной и строительной керамики.

Сегодня уровень технологии оболочковых пигментов позволяет осуществлять эффективное производство этих материалов. В то же время проблему оболочковых пигментов нельзя считать исчерпанной. Возможности разработанной технологии оболочковых пигментов-носителей в части комплекса формируемых свойств и ассортимента продукции необычайно широки. Поэтому имеются большие резервы для теоретической и практической работы, направленной на повышение эффективности производства и качества оболочковых пигментов-носителей и расширение областей их применения.

Технические характеристики оболочковых пигментов марок А, В и С на микрокальците представлены в табл. 4.

Таблица 4. Технические характеристики оболочковых пигментов (основа – кальцит, покрывающий нанослой – диоксид титана)

| Показатель | Значение для арок | ||

| А | В | С | |

|

Массовая доля диоксида титана, %, не менее Массовая доля летучих веществ, %, не более Массовая доля веществ, растворимых в воде, %, не более рН водной суспензии Остаток на сите с сеткой № 0045, %, не более Маслоемкость, г/100 г пигмента, не более Укрывистость, г/м2, не более Разбеливающая способность, усл. ед., не менее Белизна, усл. ед., не менее |

40 0,5 0,3 8-10 0,3 20 50 1000 93 |

33 0,5 0,3 8-10 0,3 20 65 500 93 |

25 0,5 0,3 8-10 0,3 20 75 300 93 |

Нами исследованы возможности получения цветных оболочковых пигментов с применением в качестве цветоносителя синтетических органических и неорганических пигментов.

Наполнитель для оболочковых пигментов синтезировали из природного сырья (мела и песка). Состав наполнителя: nCaO∙mSiO2.

Отбеленный наполнитель механоактивировали в течение 2-5 мин. при ускорении от 20 до 50 g. На обработанный наполнитель путем совместного помола наносили мономолекулярные слои цветоносителя органического или неорганического происхождения, для чего использовали традиционно применяемые промышленные пигменты. Расход промышленных пигментов на изготовление оболочковых пигментов оптимизировали по цветовым характеристикам при введении цветоносителя от 5 до 20 масс. %.

В качестве основы исследовали два типа силикатных наполнителей типа nCaO∙mSiO2 (нейтральный и обладающий гидравлическими свойствами). На основании полученных результатов было установлено, что из одной тонны неорганических пигментов можно получить от 4 до 5 тонн полноценного заменителя – оболочкового пигмента, а из органических – от 7 до 10 тонн, что обусловлено красящей способностью пигмента, используемого в качестве цветоносителя при микрокапсулировании оболочковых пигментов.

При сравнении колориметрических характеристик органических промышленных пигментов и опытных оболочковых пигментов на синтетической основе, отбеленной в воде, с различным содержанием цветоносителя, очевидно, что увеличение содержания nCaO∙mSiO2 влияет на изменение чистоты тона получаемых оболочковых пигментов.

По цветовым характеристикам желтые оболочковые азопигменты на нейтральной и гидравлически активной основе с содержанием цветоносителя 15% имеют следующие показатели, соответственно: яркость тона 576,3 нм, 577,8 нм; чистота тона 85,9; 88,6.

Цветовые характеристики красных оболочковых азопигментов на нейтральной синтетической основе лучше, чем на гидравлически активной.

Цветовые характеристики оболочковых зеленых и голубых фталоцианиновых пигментов на всех синтетических основах типа nCaO∙mSiO2 идентичны.

Изменение содержания цветоносителя от 5 до 20% хорошо коррелируется с чистотой тона оболочковых пигментов.

Полученные результаты показали, что при 15%-ном содержании органического цветоносителя у оболочковых пигментов сохраняется тенденция изменения основных оптических характеристик чистого пигмента в видимом диапазоне длин волн.

Так, длины волн максимального поглощения света имеют одинаковую величину для оболочкового пигмента и серийного цветного пигмента идентичного цвета.

Естественно, оболочковые пигменты уступают по колориметрическим характеристикам серийным цветным пигментам, и это обусловлено составом и структурой оболочкового пигмента, но полученные результаты исследования позволили сделать вывод о возможности применения оболочковых пигментов в качестве самостоятельных для получения лакокрасочных материалов.

При реализации новой нанотехнологии получаются красивые яркие оболочковые пигменты интенсивной окраски, которые могут быть использованы в технологии получения высококачественных красок пастельных тонов.

Отмечено, что при изготовлении оболочковые пигменты желтого и голубого цветов более склонны к агрегации при увеличении содержания цветоносителя в оболочке более 15 масс. %.

По оценке относительной красящей способности оболочковые пигменты по отношению к соответствующему серийному цветному пигменту образуют следующий по возрастанию ряд: оболочковый красный → оболочковый зеленый → оболочковый голубой → оболочковый желтый.

Определяющим в подборе пары «частичка-носитель – цветоопределяющая нанооболочка» является учет природы материалов. Исследования совместимости двух реагентов для реализации формирования нанокапсул выполняется ОАО «Московский ИМЭТ» различными методами.

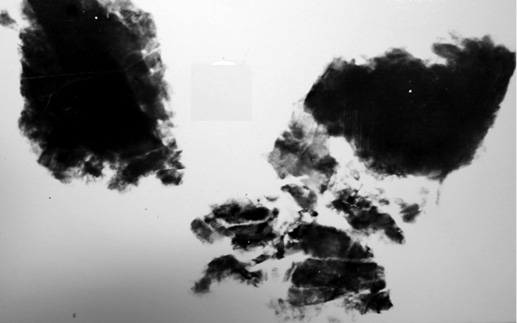

Помимо технологических характеристик (дисперсность, маслоемкость и др.), значительный интерес представляет изучение непосредственно плакирования пигментов на поверхности частиц носителей-наполнителей. На рис. 4, 5 приведены электронно-микроскопические снимки на просвет различных оболочковых пигментов.

Полученные экспериментальные данные позволяют также сделать вывод, что укрывающая способность пигмента-наполнителя практически не зависит или слабо зависит от степени агрегирования частиц пигмента. Сопоставление данных дисперсного анализа и электронной микроскопии показывают, что частицы пигмента агрегированы. Размеры агрегатов составляют в среднем 3 мкм, тогда как по данным электронной микроскопии следует, что истинный размер частиц пигмента равен 0,5-1,0 мкм. По-видимому, при механохимической обработке смеси пигмента и наполнителя происходит диспергирование агрегатов пигмента.

В процессе механохимической обработки происходит возбуждение активных центров на поверхности компонентов системы «наполнитель – пигмент», образование новых центров на свежих (ювенильных) сколах кристаллических частиц и мозаичное закрепление существенно более дисперсных частиц красящих пигментов на плоскостях кристаллов наполнителя в соответствии с распределением наиболее активных центров.

Оболочковые пигменты содержат 33% двуокиси титана. На снимках отчетливо видно, как частицы двуокиси титана размером в доли микрона покрывают более крупные частицы наполнителя (кальцит, барит).

Как показали экспериментальные исследования, силы взаимодействия между кристаллами обеспечивают устойчивость адсорбционной оболочки красящего пигмента на поверхности тонкодисперсных наполнителей в процессе производства и хранения лакокрасочных материалов, полученных на основе различных пленкообразующих систем.

Оболочковые пигменты, разработанные ОАО «Московский ИМЭТ», были исследованы методом рентгенографии (дифрактометр ДРОН-3) и растровой электронной микроскопии (РЭМ-Т 20).

Результаты исследования позволяют выявить следующие закономерности:

— индексы рентгеновской дифракции компонентов соответствуют табличным данным;

— изменений фазового состава компонентов не обнаружено;

— интенсивность линий спектров оболочковых пигментов аналогична полученным для механических смесей компонентов того же состава.

Таким образом, данные экспериментальных исследований доказывают, что оболочковые пигменты, полученные по технологии ОАО «Московский ИМЭТ», относятся к керновому типу и обусловлены преимущественно электрофизическим характером взаимодействия компонентов дисперсий во время механохимической активации.

Установлено, что синтез оболочковых пигментов не является химическим процессом и заключается в нанесении методом механоактивации капсул пигмента-цветоносителя толщиной 10-100 нм на микронизированные частицы наполнителя (синтетического или природного). В связи с отсутствием жидких отходов и газовых выбросов, использованием эффективного технологического оборудования пылеплотного исполнения, технология, разработанная ОАО «Московский ИМЭТ», является экономичной и экологически безопасной.

Физическая сущность новой нанотехнологии заключается в том, что в процессе механохимической обработки происходит возбуждение активных центров на поверхности компонентов системы «наполнитель-пигмент», образование новых центров на свежих (ювенильных) сколах кристаллических частиц и мозаичное закрепление существенно более дисперсных частиц красящих пигментов на плоскостях кристаллов наполнителя в соответствии с распределением наиболее активных центров.

Экспериментальные исследования показали, что электрофизические силы взаимодействия между кристаллами обеспечивают устойчивость адсорбированной оболочки красящего пигмента на поверхности кристаллических частиц наполнителей в процессе производства и хранения лакокрасочных материалов с различными пленкообразующими основами (растворы пентафталевого лака, растворы эпоксидных, полиметилсилоксановых и других смол).

Исследованиями и промышленной практикой показано, что для обеспечения высокой красящей способности и максимальной экономии красящего пигмента последний должен покрывать поверхность кристаллических частиц наполнителя в виде монослойной дискретной оболочки толщиной 10-100 нм [6, 7] по методу молекулярного наслаивания [8].

Технология, разработанная ОАО «Московский ИМЭТ», позволяет производить как белые, так и цветные ОП полного цветового спектра, а также использовать их взамен традиционных пигментов: красного и желтого железоокисного, лазури, свинцовых кронов, сажи, фталоцианиновых, азопигментов и др.

Реализация технологии ОП обеспечивает следующие преимущества:

— снижение расхода дорогостоящих красящих пигментов (в 1,5-2 раза);

— уменьшение пыления вредных пигментов, в том числе органических пожаровзрывоопасных;

— снижение общего содержания токсичных компонентов, например свинцовых кронов, при сохранении потребительских свойств;

— относительно низкие энергозатраты за счет использования высокопроизводительных агрегатов проходного типа;

— безотходность производства.

Создание технологического комплекса по производству широкого ассортимента оболочковых пигментов позволит организовать производство дешевых и качественных отделочных материалов строительного назначения для рынка России, снизив зависимость от импорта.

Библиографический список

1. Патент РФ № 183761. Бикбау М.Я. и др. Пигмент для красок и эмалей и способ его получения, 1990.

2. Бикбау М.Я. Нано-, микро- и макрокапсуляция – новые направления получения материалов и изделий с заданными свойствами // Сухие строительные смеси, № 1, 2010, с. 33-36.

3. Бикбау М.Я., Горбачева М.М. Новые оболочковые пигменты и лакокрасочные материалы на их основе // Лакокрасочные материалы и их применение, № 7-8, 1995, с. 12-16.

4. Бикбау М.Я., Ефимова В.П., Силинг М.И., Коган Л.М. Особенности применения оболочковых пигментов в лакокрасочных материалах // Строительные материалы, № 5, 1997, с. 16-18.

5. Патент РФ № 2901408. Бикбау М.Я., Ефимова В.П. Способ окрашивания зернистого материала, 2000.

6. Бикбау М.Я. Открытие явления нанокапсуляции дисперсных веществ // Вестник Российской академии естественных наук, сер. «Физика», № 3, 2012, с. 27-35.

7. Бикбау М.Я. Нанотехнологии в производстве цемента. – М.: ОАО «Московский институт материаловедения и эффективных технологий», 2008, – 768 с.

8. Алесковский В.Б. Химия надмолекулярных соединений. – С.-Петербург: СПбГУ, 1966, – 256 с.

* Оболочковыми пигментами мы назвали композиционный дисперсный материал в виде микрочастички – несущего ядра, поверхность которой покрыта сплошной капсулой-оболочкой из цветоопределяющего вещества – красящего пигмента