В статье обсуждаются результаты опытов по расширению ассортимента и повышению качества сухих строительных смесей за счет применения модифицирующих добавок отечественного производства и механоактивации полупродуктов смеси. Производство ССС с применением модифицирующих механоактивированных добавок является инновационным направлением развития производства.

УДК 691

В.П. КУЗЬМИНА, академик АРИТПБ, канд. техн. наук, генеральный директор ООО «Колорит-Механохимия», технический эксперт Союза производителей сухих строительных смесей

Ассортимент сухих строительных смесей с различными модифицирующими функциональными добавками необычайно разнообразен. Их применение позволило заметно снизить трудоемкость и повысить качество строительных и отделочных работ.

Основной объем производства ССС (80-90%) составляют смеси на основе общестроительного (серого) цемента, который поставляют десятки заводов. Заполнители различного минералогического состава и структуры поставляют многочисленные региональные крупные и мелкие производители.

Функциональные модифицирующие добавки (полупродукты) для производства сухих строительных смесей поставляют на российский рынок в основном иностранные компании. К таким добавкам относятся эфиры целлюлозы, редисперсионные полимерные порошки, акриловые дисперсии, синтетические латексы, порошковые полимеры, пластификаторы.

Немецкие фирмы в дополнение к традиционным функциональным добавкам производят светящиеся герметики и прозрачные акрилаты, которые успешно используют для создания защитного слоя декоративной штукатурки.

Наличие на рынке такого богатого ассортимента модифицирующих добавок позволило значительно расширить области применения ССС и создало предпосылки для развития производства отечественных высококачественных общестроительных, штукатурных, клеевых и специальных смесей.

Технология получения ССС должна гарантировать точное дозирование небольших количеств функциональных добавок, их равномерное введение и распределение по всей массе смеси в скоростном смесителе.

Производители оборудования предлагают различные варианты оборудования для решения данной технологической задачи. Однако значение себестоимости тонны ССС при автоматизации процесса введения функциональных добавок увеличивается и повышает цену готового продукта. Большинство предприятий средней мощности вводят функциональные добавки вручную из небольших рабочих бункеров (см. рис. 1).

Это расходные бункера для добавок, применяемых в процентном соотношении от веса вяжущего вещества. Среди используемых добавок – редиспергируемый порошковый полимер; ускоритель твердения цемента; водоудерживающая неионогенная добавка, которая замедляет быстрый переход воды в абсорбирующий субстрат, повышает адгезионные свойства строительных растворов на основе цемента, способствует созданию равномерной консистенции растворов, обеспечивает хорошую удобоукладываемость, длительное открытое время, равномерное схватывание и превосходное отверждение. Кроме того, эффективным модификатором ССС является комплексная минерально-химическая добавка, применяемая в бетонах с высокими требованиями по прочности, морозостойкости и водонепроницаемости. Данная добавка включает пористый тонкодисперсный минеральный компонент, различные виды пластификаторов, воздухововлекающие компоненты, акрилаты и эфиры целлюлозы.

Все полупродукты смеси подают на пневмовесы (рис. 2), а затем транспортируют (см. рис. 3 и 4) в скоростной смеситель и далее – на упаковку.

Смешивание исходных компонентов осуществляется порционно в двух интенсивных смесителях периодического действия.

Оборудование для дозирования располагается под бункерами добавок и включает в себя многокомпонентные бункерные весы (служат для поочередного взвешивания добавок), винтовые конвейеры (используются для дозированной подачи добавок в весы).

Смесители размещаются под дозаторами. Исходные компоненты из дозаторов поступают в смесители под действием собственного веса.

Загрузка всех исходных компонентов происходит одновременно – количество загрузочных патрубков на корпусе каждого смесителя соответствует количеству подключенных к нему дозаторов. Все загрузочные патрубки оборудованы дисковыми затворами, которые исключают возможность воздействия перемешиваемых материалов на весоизмерительное оборудование в процессе работы. При осуществлении непрерывного процесса производства порошковых смесей хорошо показали себя ячейковые питатели. Они просты и неприхотливы в работе и обслуживании. Отгрузка готовой продукции осуществляется в таре.

Применение модифицирующих добавок в составах ССС позволяет изменять в широких пределах их технологические свойства.

Перспективы снижения себестоимости модифицированных сухих строительных, в том числе штукатурных смесей, заключаются в создании отечественного производства функциональных добавок различного назначения из отечественного сырья взамен импортных. Дальнейшая энергоэффективная технологическая подготовка отечественных функциональных добавок с применением энергонапряженного оборудования для предподготовки позволяет снизить их расход в 2 раза при сохранении и даже улучшении качества ССС.

Значимым игроком на рынке производителей заводов по производству ССС является финская фирма Lahti Precision. Разработанная и запатентованная ею система псевдоожижения сыпучих материалов, позволяет строить заводы, работающие по принципу подачи компонентов самотеком, без применения шнековых конвейеров. Завод ССС может самостоятельно выбрать местные активные минеральные добавки и наполнители, контролировать их количество и качество. Этот фактор крайне важен для заводской лаборатории завода, так как на современных производствах изготавливается широкий ассортимент продукции с использованием функциональных модифицирующих добавок для придания ей специальных свойств.

Как изменился ассортимент и рецептуры ССС?

Вещественный состав ССС включает в себя смеси местных природных и техногенных активных минеральных добавок в количестве от 40 до 70% в пересчете на бездобавочный цемент с сохранением заданных строительно-технических характеристик.

Выбор совместимых между собой минеральных добавок как компонентов вещественного состава должен производиться на основе фундаментальных исследований прежних лет с конкретной проверкой рекомендованных параметров. Для обеспечения заданных свойств функциональные модифицирующие добавки должны вводиться в рецептуру ССС в оптимальном количестве.

В начале 2000-х на Щуровском заводе ЖБК и СД Московской железной дороги была выполнена промышленная апробация нового способа пластификации ССС общестроительного и специального назначения с помощью механоактивированного премикса. Разработка была защищена патентом [1], но массовое внедрение этого эффективного способа не состоялось до сих пор.

Задача создания сухой комплексной механоактивированной добавки (премикса) для строительных смесей и способа ее получения решалась следующим образом. При выборе данного направления работ был выполнен патентный поиск за несколько десятилетий по ведущим промышленно развитым странам и России. Была проанализирована патентная документация на способы производства сухих смесей, в том числе цветных. Исследованные документы можно условно классифицировать на следующие направления:

– способы проектирования и изготовления смесей, включающие оптимизацию составов смесей (RU 2139838 С1 С 04 В 28/02 от 27.01.98, RU 2139264 С1 С 04 В 28/02 от 12.03.98, RU 2136624 С1 С 04 В 28/02 от 06.01.98, RU 2022947 С1 С 04 В 28/04 от 22.05.91, RU 2134666 С1 С 04 В 28/02 от 15.05.97, РФ №1500637 С04В28/00,18/00, №2091346 С04В28/00//С04В111:20, №2137730 С04В28/02, Е04F15/00, патент англ. 1,131,875 С1 Н2 С04 b 7/02, С04 b 13/24 от 16.05.66).

– составы и способы производства пигментов (РФ №2075492 С09С1/36, № 2109780 С09С1/00,1/02, №2114885 С09В67/04, №2077545 С09С1/60,3/04, США №5846315 С04В14/00, №5908499 С04В14/04, ЕР №0439695 С09С1/00).

– составы и способы получения добавок для смесей (RU №2033403 С04В28/00, 17.06.92, RU №2070171 С04В28/04, 10.12.96, RU №2144519 С04В28/04, 15.05.98, RU №2110497 С09 D5/34, 10.05.98).

Анализ вышеперечисленных патентов позволил сделать выводы о перспективе широкого развития производств с применением механохимических процессов.

В ходе выполнения экспериментов в опытно-промышленном режиме расчет пескобетонных смесей различных классов прочности выполняли в соответствии с рекомендациями СНиП 82-02-95 [2] с применением поправочных коэффициентов. Все составы были проверены и откорректированы в ходе практических подборов составов бетона на выбранном сырье. Принятые составы для каждой марки считали контрольными, а составы с комплексной механоактивированной добавкой – экспериментальными.

Наибольший экономический и технический эффект для всех заводских составов получен при применении механоактивации в технологии производства полифункциональной комплексной добавки, состоящей из двух и более предварительно механоактивированных функциональных добавок различных классов (см. табл. 1).

Таблица 1. Рецептуры сухих строительных смесей, содержащих механоактивированный суперпластификатор (патент РФ №2182137)

| № состава | Класс бетона | Марка бетона | Базовая норма кг, CНиП 82-02-95, табл. 3 | Повышение расхода цемента по СНиП 82-02-95 в зависимости от параметров ***) | Кп *) | Снижение расхода цемента, в кг/м3 | Расход цемента в смеси | Расход песка | Соотношение цемента к песку | Объемная масса (ССС), кг/м3 | Рекомендуемый расход воды, кг | Плотность бетонной смеси, кг/м3 **) | ||||||

| НГ цем. теста | Удобоукладываемость бет. смеси, см | Технологические потери 1,005 | Мкр. песка | Принятая норма расхода цем., кг | % | кг | % | кг | ||||||||||

| 1 | В5 | М-50 | 245 | 4,9 | 17,1 | 1,4 | 49 | 317 | 0,92 | 24,5 | 18,6 | 293 | 81,4 | 1574 | 1:5,37 | 1867 | 193 | 2060 |

| 2 | В7,5 | М-100 | 280 | 5,6 | 19,6 | 1,6 | 56 | 363 | 0,9 | 28 | 18,0 | 335 | 82 | 1528 | 1:4,56 | 1863 | 200 | 2063 |

| 3 | В10 | М-150 | 315 | 6,3 | 22 | 1,9 | 63 | 408 | 0,9 | 31,5 | 20,2 | 377 | 79,8 | 1486 | 1:3,94 | 1863 | 220 | 2083 |

| 4 | В12,5 | М-150 | 350 | 7 | 24,5 | 2,0 | 70 | 453 | 0,9 | 35 | 22,4 | 418 | 77,6 | 1445 | 1:3,46 | 1863 | 230 | 2094 |

| 5 | В15 | М-200 | 400 | 8 | 28 | 2,3 | 80 | 518 | 0,85 | 60 | 24,6 | 458 | 75,4 | 1405 | 1:3,07 | 1863 | 240 | 2103 |

| 6 | В20 | М-250 | 500 | 10 | 35 | 2,9 | 100 | 648 | 0,85 | 75 | 30,7 | 573 | 69,3 | 1292 | 1:2,25 | 1865 | 250 | 2103 |

| 7 | В22,5 | М-300 | 535 | 10,7 | 37,5 | 3,1 | 107 | 693 | 0,85 | 80 | 32,9 | 613 | 67,1 | 1251 | 1:2,04 | 1864 | 270 | 2134 |

Примечания к таблице: *) понижающий коэффициент расхода цемента за счет применения механоактивированного суперпластификатора; **) осадка конуса 7-9 см для монтажно-кладочных работ, 8-12 см для штукатурных работ при различном содержании добавок, режим твердения стандартный; ***) температура бетонной смеси была стандартной, поправки на расход цемента по пункту 1.06 к таблице 11 не применялись

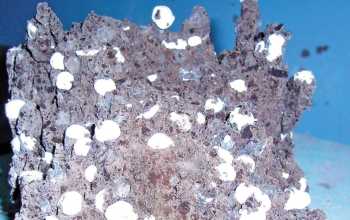

За счет дополнительного помола премикса на основе цемента в виброцентробежной мельнице [1, 3, 4] была увеличена вдвое действующая поверхность вяжущего вещества и добавки в сухой строительной смеси (см. рис. 3).

Структура искусственного камня различной толщины, полученного из ССС, была оптимизирована в результате уплотнения и равномерного распределения мелких пор по его объему. Полученные результаты были подтверждены при помоле в различных мельницах, но максимальный результат был достигнут в виброцентробежной мельнице. При этом увеличилась долговечность, морозостойкость и качество поверхности искусственного камня из строительной смеси.

Новизна опробованного способа заключалась в изготовлении способом механоактивации цементного концентрата с комплексом уплотняющих, водоудерживающих, пластифицирующих, армирующих и противоморозных добавок. Полученный концентрат (различных рецептур) перемешивали в заводском смесителе с оставшейся частью рецептурного цемента смеси. Дальнейшая технологическая переработка ССС, бетонной или растворной, в том числе цветной, выполнялась по стандартному заводскому технологическому циклу.

Рассмотрим комплексное воздействие добавок на свойства сухих строительных смесей.

Суперпластификатор С-3, натриевая соль продукта конденсации нафталинсульфокислоты с формальдегидом, относится к гидрофилизирующим ПАВ – поверхностно-активным веществам [6]. Имеется достаточный опыт применения суперпластификатора С-3 в смеси с уплотняющими и противоморозными добавками – электролитами. Оптимальная дозировка добавок ПАВ и электролитов позволяет использовать их пластифицирующий эффект в сочетании с достаточно высоким темпом твердения бетона из смеси за счет введения электролитов. Эффективность действия суперпластификатора С-3 снижается по мере увеличения содержания алюминатов в цементе.

Так, совместное применение в качестве уплотняющей добавки нитрата кальция, являющегося электролитом, и суперпластификатора С-3 позволяет использовать синергический эффект их воздействия друг на друга, сопровождаемый значительным снижением водопотребления сухой строительной смеси и уплотнением цементного камня. Уплотняющая добавка – электролит вступает в реакцию с побочным продуктом гидратации цементного минерала алита – трехкальциевого силиката, образуя труднорастворимое вещество. Уплотняющая добавка – электролит повышает в 5-14 раз растворимость минералов цемента: алита и белита (двухкальциевого силиката), а также трехкальциевого алюмината (метастабильная фаза).

Реакция взаимодействия нитрата натрия (NaNO3) с известью Ca(OH)2, выделяющейся при гидратации алита, сопровождается образованием нитрата кальция Ca(NO3)2, который, в свою очередь, тоже является уплотняющей добавкой-электролитом, взаимодействующей с известью Ca(OH)2. Механоактивация добавок увеличивает их рабочую поверхность и химическую активность. В результате взаимодействия с электролитом образуется гидроксонитрат кальция CaOHNO3, который является труднорастворимым пластинчатым веществом с развитой поверхностью.

При изготовлении ССС для холодного бетона эффективно дополнительно ввести еще один электролит (противоморозную добавку), например карбонат калия К2CO3 (поташ), для обеспечения процесса твердения цементной смеси при отрицательной температуре до -25-30°С.

Использование в такой композиции добавок механоактивированного суперпластификатора С-3 позволило наиболее эффективно стабилизировать зародыши новой фазы и снизить до 30% водопотребность сухой строительной смеси. При этом значительно снижается индукционный период твердения цемента, который в отсутствие электролита равнялся 1 суткам при нормальной температуре и 5 суткам при отрицательной температуре, которые удалось сократить за счет применения смешанного цемента.

Применение электролита – противоморозной добавки позволяет максимально сократить индукционный период твердения цемента при отрицательной температуре за счет дополнительного увеличения растворимости цементных минералов до 14 раз в результате повышения рН жидкой среды за счет гидролиза соли щелочноземельного металла К2CO3 – карбоната калия.

Использование сетчатых волокон для дисперсного армирования ССС в сочетании с механоактивированным суперпластификатором обеспечило облегченный доступ пластифицированного цементного теста внутрь фибриллированных волокон и раскрытие ячеек сетчатой структуры, образуемой волокнами. При этом увеличилось сцепление волокон с цементным камнем за счет увеличения смачиваемости. Дисперсное армирование волокнами применяется с целью обеспечения плотной макроструктуры пескобетона, с высокой ударной вязкостью и истираемостью.

Помол суперпластификатора С-3 при ускорении свыше 10g позволяет увеличить его химическую активность за счет механического разрушения на более мелкие структурные единицы, что, в свою очередь, увеличивает однородность предлагаемой сухой строительной смеси по гранулометрическому составу.

При смешении полученной цементной строительной смеси с водой затворения при одинаковом содержании суперпластификатора С-3 подвижность бетонной смеси, содержащей механоактивированный суперпластификатор, увеличилась до 40% против смеси с традиционным суперпластификатором С-3, что косвенно подтвердило теоретические выкладки авторов монографии [6] о том, что образовался двойной электрический слой. Скольжение жидкости в этом случае происходило за пределами неподвижного адсорбционного слоя. При этом высокая однородность по составу полученной модифицированной сухой строительной смеси позволила создать тонкие пленки воды на поверхности частиц твердой фазы строительного раствора. Рассматривая пределы применения добавок от содержания цемента в смеси следует отметить, что механоактивированный суперпластификатор увеличивает действующую поверхность между цементом и песком в любых количествах, но в разной степени. Применение его в количестве менее 0,5% является недостаточным для получения заданной пластичности раствора из сухой строительной смеси и качества формируемой поверхности камня.

Увеличение содержания механоактивированного суперпластификатора свыше 2% наряду с сильным повышением пластичности и подвижности раствора из сухой строительной смеси активизирует процесс стабилизации новообразований. В результате взаимодействия смеси с водой замедляется процесс нарастания прочности цементного камня в ранние сроки, что является нежелательным явлением при традиционно применяемом режиме твердения бетона из сухих строительных смесей при нормальной температуре твердения.

Значения предела применения противоморозной добавки, например поташа в количестве от 0,5 до 5% обусловлено степенью растворимости цементных минералов при различных, отрицательных значениях температуры зимой. Минералогический состав цемента также влияет на процесс растворения минералов в воде. Например, содержание алюминатов в белом цементе доходит до 14% по сравнению с 5-7% в сером цементе. С понижением температуры и увеличением содержания алюминатов количество вводимой противоморозной добавки увеличивается.

Значение пределов введения уплотняющей добавки обусловлено химизмом ее воздействия на растворимые новообразования в процессе твердения цемента. В результате взаимодействия с добавкой растворимые новообразования переходят в малорастворимые или нерастворимые соединения, уплотняющие структуру. Введение уплотняющей добавки в количестве ниже 0,5% не обеспечивает процесс уплотнения бетона в заданном составе, а выше 2,0% превышает необходимую концентрацию и ведет к сильному выщелачиванию среды.

Значения пределов содержания дисперсно-армирующей добавки обусловлены свойствами самого волокна и характером его распределения в макроструктуре. Введение волокна в количестве менее 0,5% не позволяет обеспечить заданную трещиностойкость и сопротивление удару (раскалыванию) цементного камня. Превышение содержания волокна свыше 2% приводит к превышению его допустимой объемной концентрации.

Экспериментальные работы, выполненные на производственных мощностях двух заводов – ОАО «Щуровский цемент» и Щуровского завода ЖБК и СД Московской железной дороги – подтвердили целесообразность идеи оснащения традиционных смесительных модулей дополнительной линией по приготовлению премиксов механохимическим способом в производственном потоке. Такой способ изготовления премиксов на основе цемента и механоактивированных функциональных модифицирующих добавок дает максимально выгодный технический и экономический результат.

Механохимическая обработка функциональных добавок и части рецептурного цемента на виброцентробежной мельнице, входящей в состав дополнительной линии премиксов, позволила сократить вдвое расход дорогостоящих добавок и эффективно вводить их в смесь, предварительно «посадив» на цемент способом механоактивации. Качество рабочей смеси значительно улучшилось. Устройство отдельной линии механоактивированных премиксов для собственного производства позволяет с максимальной эффективностью использовать следующие функциональные добавки: супер- и гиперпластификаторы, эфиры целлюлозы и крахмала, редиспергируемые порошки, дисперсионные сухие порошки, диспергаторы сухие, синтетические сухие латексы, порошковые полимеры.

Особое место среди добавок, используемых для приготовления премиксов, занимает отечественный суперпластификатор С-3 (натриевая соль продукта конденсации нафталинсульфокислоты с формальдегидом), который относится к гидрофилизирующим ПАВ.

Оптимальная дозировка механоактивированных функциональных добавок позволяет использовать эффект их совместного воздействия в сочетании с достаточно высоким темпом твердения смешанного цемента при затворении рабочих смесей.

Использование в технологии получения цементных смесей механоактивированных премиксов из вышеобозначенных композиций добавок и механоактивированного суперпластификатора С-3 позволяет наиболее эффективно стабилизировать зародыши новой фазы и снизить до 30% водопотребность смешанного цемента при изготовлении цементной смеси. При этом значительно снижается индукционный период твердения цемента, особенно смешанного цемента.

Выводы:

Применение механохимических технологий экономически и технически эффективно для импортозамещения модифицирующих добавок и компонентов вещественного состава сухих строительных смесей на основе цемента.

Механоактивация добавок различного назначения позволяет увеличить их рабочую поверхность в несколько раз и повысить химическую активность в такой степени, что показатели качества сухих строительных смесей улучшаются на 15% по сравнению со смесями на импортных добавках аналогичного назначения.

Предварительная механоактивация суперпластификатора С-3 повышает прочность цемента и смеси на марку.

Штукатурные декоративные сухие строительные смеси из механоактивированных портландцементов должны максимально потеснить лакокрасочные материалы при отделке фасадов.

Расчетная окупаемость затрат при использовании помольных модулей с виброцентробежной мельницей для получения механоактивированных полупродуктов для цементных смесей составляет 2 года при полной загрузке оборудования.

Библиографический список

1. Патент РФ на изобретение №2182137. Сухая строительная смесь и способ ее получения. Приоритет от 03.02.2001 г.

2. СНиП 82-02-95. Федеральные (типовые) элементные нормы расхода цемента при изготовлении бетонных и железобетонных изделий и конструкций. Минстрой РФ. – М., 1996.

3. Кузьмина В.П. Механоактивация цементов // Строительные материалы, №5(617), май 2006 г., с. 7-9.

4. Патент РФ на изобретение № 2094404. Способ получения пластифицированных цементов. Приоритет от 09.12.1996 г.

5. Кузьмина В.П. Технология изготовления премиксов и их влияние на качество продукции // Строительные материалы, №3(615), март 2006 г., с. 26-27.

6. Ратинов В.Б., Розенберг Т.И. Добавки в бетон. – М.: Стройиздат, 1989, с. 46-173.

7. Кузьмина В.П. Организация собственного производства смешанных цементов для ССС // Строительные материалы, №12, 2006, с. 49-51.

8. Кузьмина В.П. Неорганические пигменты для сухих строительных смесей и декоративных бетонов. Свойства. Эффективность применения // Популярное бетоноведение, – СПб, №2(4), март 2005, с. 2-8.

9. Кузьмина В.П. Органические пигменты для строительной индустрии. Свойства. Области применения. Цены // Популярное бетоноведение. – СПб, №4(6), август 2005, с. 64-74.

10. Патент РФ на изобретение №2094403. Способ получения цветных портландцементов. Приоритет от 9 декабря 1996 г.

11. Кузьмина В.П. Механоактивированные цветные цементы // Строительные материалы, №7(619), июль 2006 г., с. 25-27.

12. Кузьмина В.П. Применение строительных смесей в отделке коттеджных фасадов // Популярное бетоноведение. – СПб, №5(7), октябрь 2005, с. 128-135.

13. Кузьмина В.П. Способы декоративной отделки фасадов коттеджей // Популярное бетоноведение. – СПб, №6(8), декабрь 2005 г., с. 62-65.

P.S. Наш постоянный автор Вера Павловна Кузьмина, на протяжении многих лет активно сотрудничающая с журналом, в первых числах января отмечает свой юбилей. От всей души поздравляем ее со знаменательной датой и желаем здоровья, бодрости духа и, конечно же, новых публикаций, представляющих значительный интерес как для специалистов в области разработки и производства сухих строительных смесей, так и для практиков в сфере их применения.