Даны результаты анализа тенденций развития горного производства с увеличением объема добычи подземным способом. Дана оценка направлению повышения строительных качеств отходов переработки руд путем извлечения металлов и повышения активности пород. Показано, что использование новых технологий в смежных отраслях хозяйства упрочняет сырьевую базу промышленности строительных материалов. Отмечено, что, помимо значительного экономического эффекта, использование отходов горного производства способствует оздоровлению окружающей среды и решению социальных региональных программ, особенно в депрессивных регионах.

УДК: 622.81:622.271:622.235

В.И. ГОЛИК, доктор техн. наук, профессор, Ю.И. РАЗОРЕНОВ, доктор техн. наук, профессор, Северо-Кавказский государственный технологический университет, г. Владикавказ

Ключевые слова: производство, строительное качество, отходы переработки, руда, активность пород, сырьевая база, строительные материалы

Keywords: production, construction quality, waste recycling, ore, activity of the species, raw materials, building materials

Результаты научно-технического процесса и демографические изменения в человеческом сообществе влияют на технологии кластера добычи сырья для производства строительных материалов.

В промышленности строительных материалов развиваются направления использования продукции высокотехнологичного производства в смежных отраслях народного хозяйства. Отходы новых технологий нередко являются базой для промышленности строительных материалов [1-4].

Современные технологии производства и применения цемента, бетона, сухих строительных смесей используют новую сырьевую базу, разрабатывая методы управления свойствами бетона, цемента, сухих строительных смесей путем использования нередко принципиально нового оборудования для производства, тарирования и доставки цемента, бетона и добавок к бетонам и сухим строительным смесям.

На базе инноваций модернизируются применяемые строительные материалы и технологии, происходят подвижки в промышленности строительных материалов, ориентированной на взаимодействие с горнодобывающей и перерабатывающей отраслью.

Для российских регионов горной добычи характерно обилие объектов разработки месторождений полезных ископаемых с различной степенью освоения запасов. С переходом к рыночной экономике такие объекты стали представлять интерес для возобновления добычных работ на основе малого предпринимательства, старательства, аутсорсинга и других форм деятельности.

После хозяйственной реформы в горнопромышленных комплексах России назрела необходимость изменения стратегии добычи и переработки минерального сырья с целью обеспечения минерально-сырьевой безопасности. Дефицит собственного сырья и высокая стоимость привозного сырья определяют необходимость развития местной сырьевой базы [5-8].

Резервом роста запасов для подавляющего большинства предприятий является освоение глубокозалегающих участков эксплуатируемых месторождений, что определяет необходимость перехода с открытого способа разработки на подземный.

Для производства строительных материалов это означает, что увеличивается прочность частиц хвостов переработки, потому что с глубиной строительное качество пород улучшается: исчезает глинистость, повышается прочность гранул и т.п.

Подземным способом разрабатывается все большее количество месторождений. Минерально-сырьевая база добывающих отраслей включает в себя месторождения на глубинах до 1,2 км. Мелкие месторождения жильного типа в верхней части выработаны и будут восполняться за счет запасов золота перспективных типов минерализованных глубинных зон.

Обеспечение минерально-сырьевой безопасности достигается путем вовлечения в производство потерянных и ранее считавшихся недоступными запасов. Это является своего рода компенсацией природе за вековое отношение к запасам. Промышленные запасы руд эксплуатируемых месторождений уменьшались, а содержание металлов в товарных рудах снижалось, увеличивая себестоимость производства металлов. Во все времена выходом из этого положения была выборочная выемка наиболее богатых участков, что увеличивало потери руд при добыче.

При подземной добыче руд цветных металлов преобладает валовая отбойка без разделения на сорта, которая характеризуется повышенным выходом не содержащих металлы пород – базы для производства строительных материалов из хвостов переработки.

Стремление максимально использовать балансовые и забалансовые запасы руды вызвало к жизни комбинирование технологий разработки месторождений [9-12].

Важным объектом комбинирования является выщелачивание металлов из руд на различных этапах разработки месторождений.

Исследования свидетельствуют, что препятствием к использованию хвостов переработки руд в строительстве является наличие неизвлеченного металла. Металлические руды – комплексные, поэтому использование хвостов без извлечения из них оставшихся металлов экономически и экологически некорректно.

Большинство перерабатывающих предприятий рассчитано на переработку одного или ограниченного количества полезных компонентов, причем даже богатые нетитульные компоненты теряются, хотя по стоимости могут превышать титульные металлы. Из существующих методов переработки полностью извлечь металл, открывая возможности к утилизации хвостов в строительстве, может только технология с выщелачиванием.

Возможности выщелачивания увеличиваются тем, что многие металлы, например золото, уран, медь, цинк, легко растворяются химическими реагентами.

Кучное выщелачивание металлов распространено на золотодобывающих, медных и урановых рудниках как возможность получения металлов из хвостов первичной переработки. Оно позволяет извлечь до 50-70% металлов. Оставшиеся металлы могут быть вовлечены в производство стройматериалов, потому что содержание металлов в них не превышает фонового содержания и отвечает санитарным требованиям.

Концепция комбинирования технологии сводится к тому, что богатые руды выдают на поверхность и перерабатывают на заводе, а остальные – в подземных блоках и штабелях и дезинтеграторах на поверхности. Побочными товарными продуктами являются металлы, строительное сырье, обессоленная вода, хлор, водород, кислород, кислоты и щелочи, реализация которых удешевляет основное производство.

Безопасная и экономически привлекательная утилизация хвостов обогащения становится возможной после извлечения из них металлов, что обеспечивает только новая технология с воздействием на минеральное сырье одновременно механической и химической энергией в активаторах дезинтеграторного типа [13-15].

Комбинирование процессов механической активации и химического выщелачивания в активаторах дезинтеграторного типа позволяет извлекать металлы из хвостов первичной переработки до уровня предельно допустимой концентрации на 2 порядка быстрее, чем при агитационном выщелачивании, что обеспечивает солидный экономический эффект, в том числе за счет использования вторичных хвостов в строительной индустрии.

Процесс выщелачивания в дезинтеграторах становится механизмом повышения активности компонентов бетонной смеси при приготовлении строительных изделий.

Прочность твердеющих смесей на основе хвостов обогащения при активации их в дезинтеграторах повышается с 1,30 до 1,52 МПа, или на 17%. После извлечения из них металлов до уровня санитарных требований активированные в дезинтеграторе хвосты обогащения пригодны для изготовления бетонов иногда и без добавления цемента.

Активированные хвосты обогащения используются в составе бетонов не только в качестве инертных заполнителей, но и вяжущих компонентов. Мелкие фракции размером до 0,076 мм, включающие карбонатные компоненты, используют в качестве вяжущих. Смеси на основе активированных хвостов обогащения руд обеспечивают прочность при одноосном сжатии 0,5-1,5 МПа, достаточную для изготовления строительных изделий соответствующей прочности при снижении расхода цемента в разы по сравнению с базовым значением.

При утилизации хвостов в составе бетонных смесей экономический эффект создается за счет экономии и цемента, и инертных материалов. Объем экономии цемента оценивается путем использования фракции крупностью до 0,076 мм, объем которой после активации в дезинтеграторе составляет 70-85%.

Схема изготовления бетонных смесей на основе активированных хвостов обогащения отличается от традиционной схемы перманентной активацией компонентов.

Хвосты обогащения включают мелкую фракцию – вяжущее (0,076 мм) и более крупную фракцию – инертный заполнитель. В процессе механохимической активации вяжущая фракция хвостов вступает во взаимодействие с крупной фракцией. Для получения более прочной смеси в смеситель добавляется цемент. Примерный состав бетонной смеси представлен в таблице.

Таблица. Соотношение компонентов твердеющих смесей

| Расход компонентов кг/м3 | Прочность закладки, МПа | ||||

| цемент | вяжущие хвосты | вода | инертные хвосты | время твердения, дней | |

| 28 | 90 | ||||

| — | 270 | 380 | 1370 | 0,13 | 0,17 |

| 30 | — | 380 | 1620 | 0,16 | 0,28 |

| 30 | 130 | 380 | 1490 | 0,36 | 0,60 |

| 30 | 270 | 380 | 1370 | 0,56 | 0,78 |

| 30 | 300 | 380 | 1340 | 0,60 | 0,82 |

| 60 | 130 | 380 | 1460 | 0,46 | 0,68 |

| 60 | 190 | 380 | 1410 | 0,54 | 0,84 |

| 60 | 220 | 380 | 1380 | 0,58 | 0,88 |

| 60 | 250 | 380 | 1350 | 0,66 | 0,93 |

| 60 | 300 | 380 | 1300 | 0,76 | 0,96 |

| 80 | — | 380 | 1455 | 0,42 | 0,66 |

Показателем эффективности вяжущей хвостовой добавки служит эквивалент активности или соотношение хвостов и цемента в составе комплексного вяжущего. Этот показатель при подготовке хвостов в дезинтеграторе составляет примерно 8 к 20.

Расход цемента на 1 м3 смеси снижается с 140 до 80 кг. Из 220 кг хвостов, расходуемых на приготовление 1 м3 твердеющей смеси, при переработке в дезинтеграторе 90 кг (40%) используется в качестве активного вяжущего. Остальные 130 кг хвостов используются как инертный заполнитель.

Эколого-экономическая эффективность использования хвостов обогащения в строительстве:

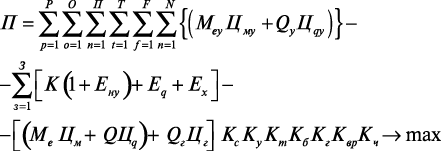

,

,

где Р – продукты утилизации хвостов; О – виды хвостов; П – процессы переработки хвостов; Т – время переработки; F – фазы существования хранилищ; N – стадия использования хвостов; Меу – количество металлов из отходов; Цм у – цена металлов; Qy – количество восстановленных эффектов; Цqy – цена утилизированных веществ; Еq – коэффициент процентной ставки на кредит для утилизации; Ех – коэффициент процентной ставки на кредит для производства металлов; Ену – коэффициент процентной ставки на экологию; Ме – количество потерянных металлов; Цм – цена потерянных металлов; Q – количество потерянных эффектов; Цq – цена потерянных полезных веществ; Qг – количество эффектов поражения среды; Цг – затраты на компенсацию глобальных факторов поражения; З – затраты на управление; К – затраты на управление хранилищами; Кс – коэффициент самоорганизации хвостов; Ку – коэффициент утечки продуктов выщелачивания; Кт – коэффициент дальности утечки растворов; Кб – коэффициент влияния на биосферу; Кг – коэффициент влияния загрязнения на соседние регионы; Квр – коэффициент реализации опасности со временем; Кr – коэффициент риска поражения окружающей среды от неучтенных факторов.

Выводы:

Применение технологий выщелачивания металлов в горно-металлургических процессах открывает перспективы использования ранее считавшихся некондиционными традиционных руд и хвостов их переработки и формирует мощную базу строительной индустрии.

Помимо значительного экономического эффекта, использование отходов горного производства способствует оздоровлению экономики горных предприятий и решению социальных региональных программ, особенно в депрессивных регионах.

Утилизация хвостов обогащения на основе технологий выщелачивания повышает область применения природо- и ресурсосберегающих технологий с погашением образованных горными работами пустот закладкой твердеющими смесями.

Утилизируемые без ограничения по санитарным условиям продукты горного производства формируют практически неограниченную сырьевую базу не только для горного производства, но и для смежных отраслей народного хозяйства.

Библиографический список

1. Вагин В.С., Голик В.И. Проблемы использования природных ресурсов Южного федерального округа // Учеб. пособие для студентов вузов, обучающихся по направлению подгот. 650100 «Прикладная геология», по горно-геол. Специальности. – Владикавказ: Проект-Пресс, 2005, – 192 с.

2. Воробьев А.Е., Голик В.И., Пагиев К.Х., Цирихова Э.М., Котенко Е.А., Шестаков В.А., Исаев К.С. Наукоемкие технологии добычи и переработки руд. – Владикавказ: Терек. 1998, – 571 с.

3 Ляшенко В.И., Коваленко В.Н., Голик В.И., Габараев О.З. Бесцементная закладка на горных предприятиях. – Москва, 1992, – 94 с.

4. Шестаков В.А., Разоренов Ю.И., Габараев О.З. Управление качеством продукции на горных предприятиях. – Новочеркасск, 2001, – 262 c.

5. Bian Zhengfu, Miao Xiexing, Shaogang Lei, Chen Shen-en, Wang Wenfeng, Struthers Sue. The challenges of reusing mining and mineral-processing wastes // Science, 2012, vol. 337, №6095, р. 702-703.

6. Franks D.M., Boger D.V., Cфte C.M., Mulligan D.R. Sustainable Development Principles for the Disposal of Mining and Mineral Processing Wastes // Resources Policy, 2011, vol. 36, №2, р. 114-122.

7. Голик В.И., Хадонов З.М., Габараев О.З. Управление технологическими комплексами и экономическая эффективность разработки рудных месторождений // Владикавказ, 2001, – 391 с.

8. Голик В.И., Разоренов Ю.И. Проектирование горных предприятий. – Новочеркасск, 2007, – 262 с.

9. Golik V., Komaschenko V., Morkun V., Khasheva Z. The effectiveness of combining the stages of ore fields development // Metallurgical and Mining Industry, v. 7, №5, 2015, p. 401-405.

10. Голик В.И. Специальные способы разработки месторождений. – Москва: Инфра-М., 2014, – 132 с.

11. Голик В.И., Разоренов Ю.И., Страданченко С.Г., Хашева З.М. Принципы и экономическая эффективность комбинирования технологий добычи руд // Известия Томского политехнического университета. Инжиниринг георесурсов, т. 326, №7, 2015, с. 6-14.

12. Polukhin O.N., Komashchenko V.I., Golik V.I., Drebenstedt C. Substantiating the possibility and expediency of the ore beneficiation tailings usage in solidifying mixtures production // Scientific Reports on Resource Issues Innovations in Mineral Resource Value Chains: Geology, Mining, Processing, Economics, Safety, and Environmental Management. – Freiberg, 2014, p. 402-412.

13. Golik V.I., Stradanchenko S.G., Maslennikov S.A. Experimental study of non-waste recycling tailings ferruginous quartzite // International Journal of Applied Engineering Research, v. 10, №15, 2015, p. 35410-35416.

14. Разоренов Ю.И., Голик В.И. Проблемы глубокой утилизации отходов переработки угля // Маркшейдерия и недропользование, №4 (66), 2013, с. 52-54.

15. Голик В.И., Разоренов Ю.И., Страданченко С.Г., Прокопов А.Ю., Масленников С.А. Экспериментальное обоснование возможности извлечения металлов из хвостов обогащения угля // Горный информационно-аналитический бюллетень (научно-технический журнал), №5, 2012, с. 128-134.

16. Ляшенко В.И., Голик В.И. Природоохранные технологии подземной разработки урановых месторождений // Горный журнал, №2, 2006, с. 89-92.

17. Golik V.I., Khasheva Z.M., Shulgatyi L.P. Economical efficiency of utilization of allied mining enterprises waste // Journal of the Social Sciences, v. 10, №6, 2015, p. 750-754.

18. Голик В.И., Хашева З.М. Механизм экономической диверсификации горной отрасли регионов Кавказа // Научный вестник Южного института менеджмента, №1, 2014, с. 39-47.

19. Голик В.И., Лукьянов В.Г., Хашева З.М. Обоснование возможности и целесообразности использования хвостов обогащения руд для изготовления твердеющих смесей // Известия Томского политехнического университета. Инжиниринг георесурсов, т. 326, №5, 2015, с. 6-14.

20. Golik V.I., Razorenov Yu.I., Ignatov V.N., Khasheva Z.M. The history of Russian Caucasus ore deposit development // Journal of the Social Sciences, v. 11, №15, 2016, p. 3742-3746.