В статье показано, что распространенный физико-механический аспект деформации ползучести цементных бетонов не отражает в должной мере физическую сущность явления, что затрудняет обоснование технологических режимов повышения эксплуатационной надежности железобетонных конструкций и сооружений. Выполненные теоретические и экспериментальные исследования показали справедливость высказывания С.В. Александровского с сотрудниками относительно важной роли в деформативных свойствах бетонов химических преобразований, уточнение физической сущности которых явилось гипотезой настоящей работы.

УДК 693

Г.Н. ПШЕНИЧНЫЙ, канд. техн. наук, доцент, С.А. ПАНФИЛОВ, студент, Кубанский государственный технологический университет

Ключевые слова: портландцемент, стадийное твердение, микробетон, остаточные поверхностно-активные зоны, ползучесть бетонов

Keywords: Portland cement, stage hardening, micro-concrete, residual surface-active zones, creep of concrete

При монолитном строительстве высотных зданий нередки случаи растрескивания железобетонных колонн нижних этажей, что влечет надвигающуюся угрозу аварийной ситуации. Распространенная предупредительная мера – усиление элементов обоймами из силового проката, что, с одной стороны, связано с непредвиденными (и весьма существенными) затратами, а с другой – с приобретением возводимым сооружением достаточно проблемной эксплуатационной надежности. Часто наблюдается превышение допустимого прогиба пролетных железобетонных конструкций. Известно также, что «после нескольких лет эксплуатации преднапряженного железобетона арматура теряет свои растягивающе-сжимающие свойства» [1]. Разумеется, все эти нежелательные последствия связаны со сложно предсказуемым на данный момент необратимым пластическим деформированием (ползучестью) цементных бетонов. В этой связи очевидна актуальность уточнения физической сущности ползучести, что позволит не только прогнозировать состояние несущего железобетона, но и обосновать технологический регламент повышения безопасности и надежности зданий и сооружений.

Относительно механизма ползучести бетонов существуют различные теоретические позиции: отжатие и перераспределение воды (капиллярная усадка), микротрещинообразование, деформирование относительно податливой гелевой составляющей цементного камня, перераспределение наноразмерных частиц гидросиликата кальция [2], межплоскостное скольжение кристаллического сростка, разрыв межатомных связей системы. Иначе говоря, пластическое деформирование бетонов увязывается исключительно с физико-механическими явлениями, что, по мнению [3], является существенным недостатком представленных взглядов, поскольку «совершенно игнорируется влияние химических процессов».

Химический же аспект ползучести косвенно подтверждается многочисленными экспериментальными данными:

1) Методом адсорбции азота показано увеличение на 10-20% площади поверхности цементного камня после деформации ползучести [4]; чем же иным, кроме как появлением в условиях внешнего давления дополнительных порций высокодисперсного гидратированного материала, можно пояснить данный результат?

2) Силовое воздействие способствует росту «количества адсорбционной и химически связанной воды в растворной части бетона по мере увеличения уровня предварительного его обжатия» [5], что дало основание автору считать инициацию силовым путем гидратационного процесса по топохимическому механизму;

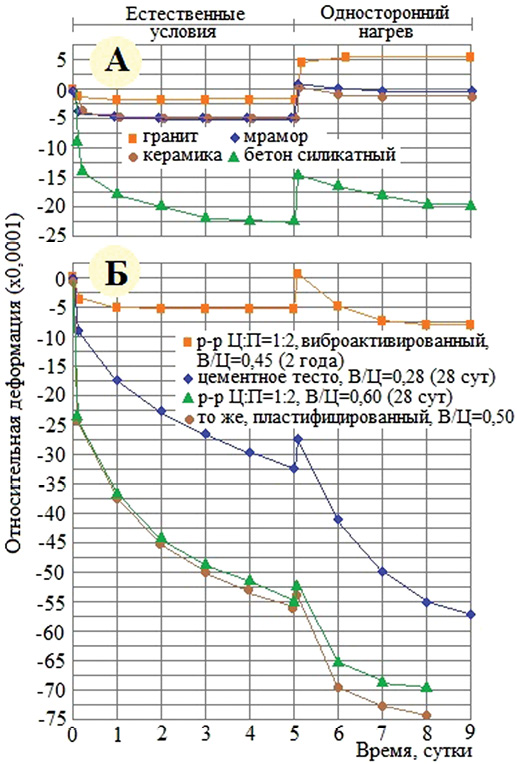

3) Давно известна интенсификация ползучести цементных систем при воздействии повышенных температур (рис. 1); разве это обстоятельство не является следствием активизации адсорбционно-связанной в цементном камне воды и соответствующих химических преобразований?

4) Ярким подтверждением химизма процесса в условиях силовых воздействий является десятилетия известный «эффект А.В. Саталкина» [6], который (за исключением единичных примеров [7-9]) так и не нашел должного распространения – улучшения эксплуатационных качеств при раннем нагружении бетонных и железобетонных конструкций;

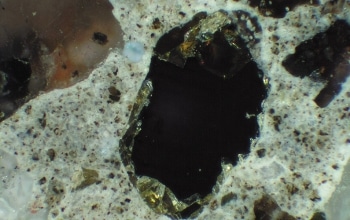

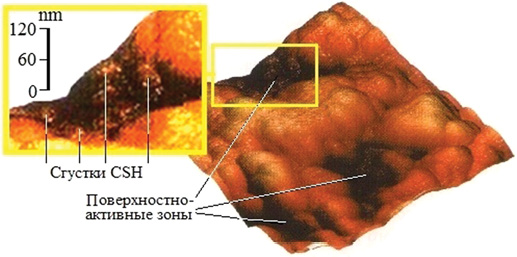

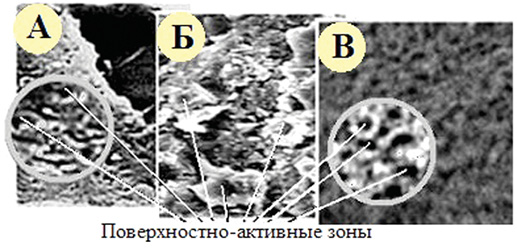

5) Сопоставляя электронную микроскопию эталонного и подвергнутого ползучести цементного камня, нельзя не обратить внимания на морфологию гидратированного материала (обведено на рис. 2): относительно однородного и маловыразительного в первом случае и ячеистоподобного во втором; не является ли это отчетливо выраженное структурное отличие результатом именно химических явлений?

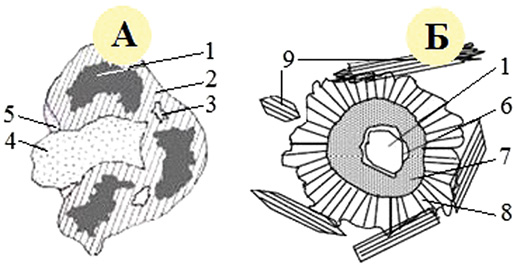

Традиционно считается, что затвердевший цементный камень является механическим соединением гелеобразной и кристаллической фаз, не полностью разложившихся (ядер) клинкерных частиц и прочих дисперсных включений, межзерновых пустот, пор и капилляров с адсорбционно-связанной и свободной водой (рис. 3). Однако на то обстоятельство, что подобное представление мало соответствует действительности, указывает формальная живучесть затвердевшего цементного композита [12], его чрезвычайная чувствительность и адаптационная способность к внешним постоянно меняющимся эксплуатационным условиям, а также целый букет носящих хронический характер проблем (в том числе деформационных).

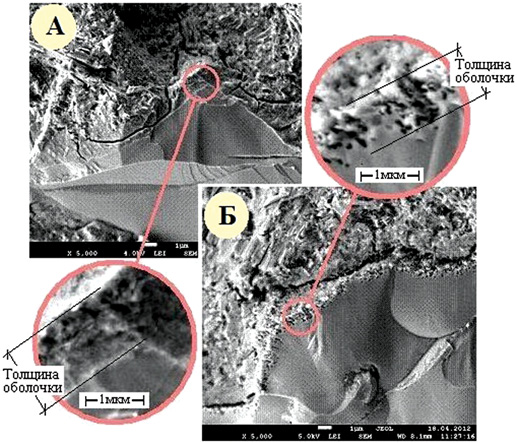

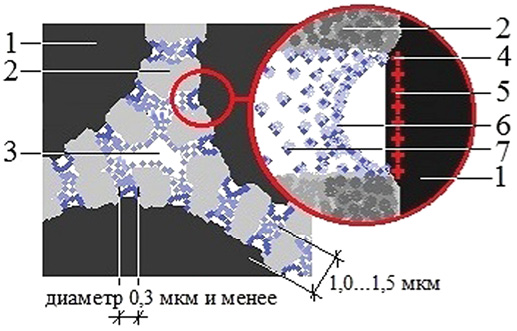

Взаимодействие гетерогенной цементной системы имеет поверхностный характер [13], предусматривающий переход из исходного в гидратированный вид через стадии формирования на границе раздела фаз, развития и распада активированного комплекса, представляющего собой определенным образом рассредоточенные на клинкерной поверхности шатровые полимолекулярные построения диаметром до 0,5 мкм. Гидратационный процесс протекает стадийно («скачкообразно» по В.А. Кинду [14]) – с полуторачасовыми индукционными (подготовительными) интервалами в начальной стадии обычного твердения, закономерно повышающимися со временем. Стадийное потребление цементными минералами воды затворения при этом сопровождается развитием в межзерновых пустотах вакуума, «движущей силы» формирования структуры и свойств микробетона. Периодическое выдавливание в поровое пространство увеличивающихся в объеме порций сфероподобных гидросиликатных сгустков (размером около 10-15 нм, рис. 4) формирует аморфизированную «слоисто-бугорчатую» структуру без всяких признаков кристаллических образований [15]. Адсорбированные, прочно связанные диполи при этом играют роль своеобразных «фильер», определяя волокнисто-трубчатое строение гидратного продукта. Процесс протекает в направлении последовательного заполнения гидратом подшатровых микроповерхностей, т.е. имеет исключительно поверхностный характер, определяющий постоянство толщины слоя новообразований на клинкерных частицах в пределах 1,0-1,5 мкм (рис. 2), что нашло полное экспериментальное подтверждение [16].

Логическим финалом процесса, таким образом, является формирование на гидратированной поверхности цементных зерен локально рассредоточенных остаточных поверхностно-активных зон (включающих негидратированные активные центры и адсорбированные диполи), легко обнаруживаемые электронной микроскопией в виде сферических пор и цилиндрических каналов диаметром 0,1-0,3 мкм и менее (рис. 5). Эти зоны относительно равновесны, сохраняются в цементном композите неопределенно продолжительное время, являются объектами как естественной поздней гидратации (с неизбежным возникновением внутренних структурных напряжений), так и химических процессов, инициированных воздействием внешних (силовых, вибрационных, термохимических, электрофизических и пр.) факторов.

Затвердевший цементный камень (бетон, железобетон), таким образом, не есть нечто механически соединенное в единое целое, замершее, неизменное, «данное на века». Присутствующие в поверхностно-активных зонах микробетона адсорбированные диполи находятся в постоянном колебательном и вращательном тепловом движении, испытывают действие поля активных центров твердой фазы, в виде мономерных объектов непрерывно перемещаются в структурированной и высокоорганизованной системе. Таким образом, цементный композит – сложная, постоянно меняющаяся, динамичная энергетическая система (рис. 6). Выше отмеченные внешние (в частности, силовые) воздействия при определенных параметрах способны активизировать адсорбционно-связанную воду, нарушить равновесие поверхностно-активных зон и спровоцировать гидратационный процесс. Появление же гидрата в условиях сложившейся структуры микробетона – причина ослабления межзерновых связей и проявления пластического деформирования композита. При благоприятном стечении обстоятельств (некритичном уровне нагружения, осуществляемого в структурно-стабильном временном интервале) появляющийся гидросиликатный продукт залечивает микродефекты, повышает плотность и прочность микробетона (бетона в целом); при неблагоприятном (приложение значительных силовых воздействий в моменты собственной деструкции цементного камня) возможны весьма негативные последствия. Представленная сущность силового воздействия на затвердевшие цементные системы как инициирующего химический процесс фактора явилось рабочей гипотезой настоящих исследований.

Стадийное взаимодействие цементных минералов с водой сопровождается таким же характером выброса ионов кальция в поровую жидкость (чем и определяется экзотермия гидратационного процесса). Таким образом, жидкая среда является электролитом с периодически меняющейся концентрацией ионов Са+2. Для фиксации данной особенности наиболее эффективно использование электрофизического метода, основанного на изучении кинетики электродвижущей силы (ЭДС) введенной в цементную систему гальванической пары, в качестве которой целесообразно применять медь-алюминиевое сочетание (с электродными потенциалами металлов соответственно +0,34 и -1,66 В), позволяющее существенно повысить электродное напряжение, точность и чувствительность испытаний. Гальваническая пара (рис. 7, поз. 3) выполнена в виде жесткого цилиндрического элемента диаметром 15 мм и высотой 45 мм (включая по 20 мм алюминиевого и медного электродов и 5 мм – изолирующее кольцо).

Последовательность работ заключалась в следующем. Стандартным методом приготавливали цементное тесто с В/Ц=0,28, укладывали в сетчатые цилиндрические формы диаметром 50 мм и высотой 70 мм (с внутренней однослойной прокладкой из фильтровальной бумаги), в центральную часть образцов погружали гальваническую пару, тщательно уплотняли смесь на встряхивающем столике, поверхность образцов заглаживали, покрывали фильтровальной бумагой, форму помещали в заполненную питьевой водой пластиковую емкость и выдерживали до момента испытания. Водные условия твердения необходимы для предельного предотвращения формирования воздушно-пористой структуры композита, способной свести на нет суть эксперимента; развивающийся в цементной системе вакуум будет способствовать более полному заполнению структуры образцов электропроводящей жидкой средой. Для контроля прочностных свойств одновременно изготавливали образцы-кубики с ребром 2 см.

В требуемом возрасте емкость с одним из образцов помещали в центральную часть нижней плиты пресса, соосно устанавливали пружинный динамометр, доводили верхнюю плиту пресса до соприкосновения с динамометром; емкость с эталонным (ненагружаемым) образцом располагали в непосредственной близости (рис. 7). В течение часа с 10-минутным интервалом определяли величину ЭДС своеобразных гальванических элементов и при стабильности показателей осуществляли нагружение образца усилием 0,2-0,3 разрушающего (уточненного при испытании образцов-кубов). При начальной «пляске» значений электродного потенциала (свидетельствующей о протекающих в данный момент структурно-химических перестройках) нагружение образца осуществляли после стабилизации показателей.

Как видно из полученных результатов (рис. 8), наиболее ярко динамика процесса просматривается на ранних этапах твердения микробетона. Силовое воздействие незамедлительно вызывает всплеск значения ЭДС, что связано с деформированием структуры, возмущением структурированной водной среды, повышением подвижности диполей и электрической проводимости системы. Последующие переломные точки кривых (I, II, III) убедительно свидетельствуют о том, что механическая активация воды в шестичасовом временном интервале при данных условиях эксперимента инициирует 3 стадии химического взаимодействия реагентов с 90±10-минутным интервалом (в 7-суточном возрасте второй гидратационный процесс протекает с определенной инерционностью). Кстати, в 7-суточном образце имела место отмеченная «пляска» значений электродного потенциала, вызванная, по всей вероятности, кристаллизацией извести, и его нагружение произвели с некоторой задержкой.

Уместно пояснить структурные отличия эталонного и подвергнутого деформации ползучести образцов (рис. 2). При получении сколов разрушение образцов часто происходит по цементным зернам (вскрывая их гладкую поверхность), что позволяет оценить толщину гидратированного продукта, не превышающую 1,0-1,5 мкм, которая ввиду поверхностности гидратационного процесса неизменна при любых сроках и условиях твердения цементного композита. При этом разрушение эталонного, находящегося в структурно-стабильном (индукционном) временном интервале, происходит по участкам механического взаимодействия выдавливаемого из соседних активных центров гидрата, что дает рядовую и маловыразительную картину (рис. 2, А). В то же время в деформированном образце (рис. 2, Б) появилось «слабое звено» – остаточные поверхностно-активные зоны, подвергнутые химическим и деструктивным действиям, по которым и произошло разрушение, что красноречиво иллюстрируется микроскопией. Разумеется, спустя своеобразный структурно-реабилитационный период вряд ли следует ожидать заметного отличия в структурных сюжетах этих образцов.

Опыты проведены на цементном материале раннего возраста, тем не менее, не факт, что основные позиции явления будут иными при оперировании бетонами иных составов, сроков и условий твердения. В пластическом деформировании цементных бетонов, таким образом, определяющая роль принадлежит химическому аспекту. Определенной величины силовые воздействия, деформируя структуру композита, нарушают энергетическое равновесие поверхностно-активных зон, активируют структурированную водную среду, провоцируя адсорбционный и гидратационный процессы. Появляющийся в условиях нагружения гидратный продукт временно ослабляет межзерновые связи микробетона, определяя пластическое деформирование бетона с одновременным залечиванием микродефектов и (при благоприятном стечении обстоятельств) возвращением, а нередко и приумножением прочностных характеристик композита.

Выводы:

1. Физико-механические представления деформационных свойств цементных бетонов не раскрывают в должной мере всего спектра явления, о чем свидетельствует противоречивость многих экспериментальных данных. Основной недостаток этих представлений, и это давно отмечалось, – отсутствие химической составляющей, которую, в свою очередь, весьма проблематично обосновать с позиций существующей трехстадийной схемы гидратации цементных минералов и структурообразования цементного камня (бетона).

2. Выявление физической сущности ползучести и иных накопившихся в строительном бетоноведении проблем должно базироваться не на сквозьрастворных (кристаллизационных) принципах, а на основе электроповерхностных гидратационных преобразований системы «цемент – вода». Гидратация и твердение цемента протекают путем стадийного формирования в межфазной зоне, развития (аккумулирования собственной энергии), достижения критического уровня и распада (появления активных элементов) переходных комплексов в виде рассредоточенных на клинкерной поверхности шатровых дипольных структур.

3. Логическим финалом структурообразующего процесса является формирование на гидратированной поверхности цементных зерен локально рассредоточенных остаточных поверхностно-активных зон, включающих негидратированные активные центры и адсорбированные диполи, что легко обнаруживается электронной микроскопией в виде сферических пор и цилиндрических каналов диаметром 0,1-0,3 мкм и менее. Эти зоны относительно равновесны, сохраняются в цементном композите неопределенно продолжительное время, являются объектами как естественной поздней гидратации (с неизбежным возникновением внутренних структурных напряжений), так и химических процессов, инициированных воздействием внешних (силовых, вибрационных, термохимических, электрофизических и пр.) факторов.

4. Поверхностно-активные зоны чрезвычайно чувствительны к внешним, в том числе силовым воздействиям. Нагружение микробетона (бетона в целом) деформирует структуру, активирует адсорбционно-связанную воду, провоцирует гидратационный процесс. Ослабление при этом межзерновых связей и есть основная причина пластического (необратимого) деформирования композита. Появляющийся гидратный продукт при благоприятном стечении обстоятельств залечивает микротрещины, возвращает бетону исходные и даже повышенные прочностные показатели; в противном случае не исключено лавинное трещинообразование, а значит – необходимость срочного принятия соответствующих предупредительных мер.

5. Несложно заметить, что снижение деформационных свойств цементных систем достигается при предельно полном гидратационном процессе. Он обеспечивается достаточно простыми технологическими приемами: временным фактором, водным твердением, использованием добавок – ускорителей твердения (например, хлорида кальция), тепловой обработкой, иными активизирующими воздействиями (силовыми, вибрационными, акустическими, электрофизическими). Формирование в данном случае относительно стабильных остаточных поверхностно-активных зон будет способствовать повышенной надежности бетона и железобетона.

Библиографический список

1. Иванов И.А. Каков срок службы напряженного железобетона? // Технологии бетонов, № 9-10, 2011, С. 30.

2. Vandamme М., Ulm F. Nanogranular origin of concrete creep // PNAS (Proceedings of the National Academy of Sciences), №106(26), 2009, р. 10552-10557.

3. Александровский С.В., Багрий В.Я. Ползучесть бетона при периодических воздействиях. – М.: Стройиздат, 1970, – 168 с.

4. Рамачандран В., Фельдман Р., Дж. Бодуэн. Наука о бетоне. – М.: Стройиздат, 1986, 280 с.

5. Косолапов А.В. Формирование структуры цементного камня в бетоне при кратковременном обжатии // Известия вузов. Строительство и архитектура, №3, 1976, с. 98-103.

6. Саталкин А.В. Изменение структуры и свойств цементного камня и бетона при твердении их под нагрузкой // Труды совещания по химии цемента. – М.: Госстройиздат, 1956, с. 154-172.

7. Безгодов И.М., Андрианов А.А. Влияние длительного загружения на физико-механические характеристики высокопрочного керамзитобетона // Технологии бетонов, №8, 2008, с. 54-56.

8. Байбурин А.Х. Технология ускоренного возведения монолитных конструкций в зимних условиях // Строительные материалы, оборудование, технологии XXI века, №2, 2009, с. 72-73.

9. Шукенов И.И., Чалабаев Б.М., Еркинбеков А.Е. Стенд для ступенчатого отпуска предварительных напряжений в процессе тепловой обработки при производстве железобетонных конструкций // Технологии бетонов, №2, 2009, с. 39-40.

10. Ахвердов И.Н. Основы физики бетона. – М.: Стройиздат, 1981, – 464 с.

11. Бутт Ю.М., Сычев М.М., Тимашев В.В. Химическая технология вяжущих материалов: Учебник для вузов. Под ред. Тимашева В.В. – М.: Высшая школа, 1980, – 472 с.

12. Подвальный А.М. Физико-химическая механика – основа научных представлений о коррозии бетона и железобетона // Бетон и железобетон, №5, 2000, 23-27.

13. Пшеничный Г.Н. О гидратации портландцемента. Часть 2 (стадийно-поверхностная схема // Технологии бетонов, №7-8, 2016, с. 43-49.

14. Кинд В.А. Химическая характеристика портландцемента. – Л.-М.: Госстройиздат, 1932, с. 3-4.

15. Бикбау М.Я. Наноцементы – будущее мировой цементной промышленности и технологии бетонов // Технологии бетонов, №3-4, 2016, с. 38-41.

16. Klaus S.P., Neubauer J., Goetz-Neunhoeffer F. How to increase the hydration degree of CA-The influence of CA particle fineness // Cement and Concrete Research, v. 67, 2015, р. 11-20.