Автор статьи анализирует особенности технологий и свойства материалов, применяемых для защиты арматурных каркасов железобетонных конструкций от коррозии.

УДК 691

Л.И. КОРОТКОВ, ЗАО «Строймостмонтаж»

Известно, что в железобетонных конструкциях главным элементом, обеспечивающим несущую способность (грузоподъемность), является арматура. Поэтому предпринимаются всевозможные меры для ее сохранности, т.е. для обеспечения долговременности конструкции. При этом результаты многочисленных обследований мостов показывают, что подавляющее количество дефектов и повреждений снижают долговечность мостовых конструкций за счет того, что они вызывают коррозию стальной арматуры. Особенно опасной она становится для напрягаемой проволочной арматуры после потери некоторой части поперечного сечения от коррозии. В качестве примера можно привести обрывы пучков по нижней плите пролетного строения моста через р. Волхов магистрали Москва – Санкт-Петербург, пучков в плите проезжей части фермы из железобетонных труб на мосту через р. Важинка в районе г. Подпорожье Ленинградской области, обрушение пролета моста через р. Западная Двина в г. Велиж в Смоленской области.

Известны разнообразные способы обеспечения сохранности арматуры и долговечности железобетона.

С начала применения железобетона самым распространенным методом защиты арматурных каркасов железобетонных конструкций от коррозии является устройство защитного слоя бетона. СНиП 2.05.03-84* «Мосты и трубы» ограничивал минимальную величину защитного слоя бетона 2 см. Но в актуализированной версии этого документа величина защитного слоя бетона увеличена до 3 см как в монолитных, так и в сборных железобетонных конструкциях. Однако такое решение приведет к неоправданному увеличению собственного веса сборных элементов с ростом расхода материалов, что потребует более мощные транспортные средства и крановое оборудование, а также изменения опалубок для типовых конструкций.

К бетону предъявляются высокие требования по водонепроницаемости, морозостойкости и коррозионной стойкости. Для обеспечения этих требований применяются разнообразные добавки и технологии приготовления бетонов, его укладки и ухода. Кроме того, в последние годы производится покраска конструкций как различными красками, так и полимерными покрытиями. Кстати, последние при их непродуманном применении могут принести непоправимый вред сооружению. Классическим примером тому является нанесение покрытий на затяжку железобетонных арок Лужниковского моста в Москве. Попадавшая под покрытие вода при ежедневной уборке платформы станции метрополитена не имела выхода и провоцировала ускоренный коррозионный процесс арматуры. Автор статьи в процессе выполнения ремонтов мостов при применении упругих полимерных покрытий всегда предусматривал зоны выхода воды.

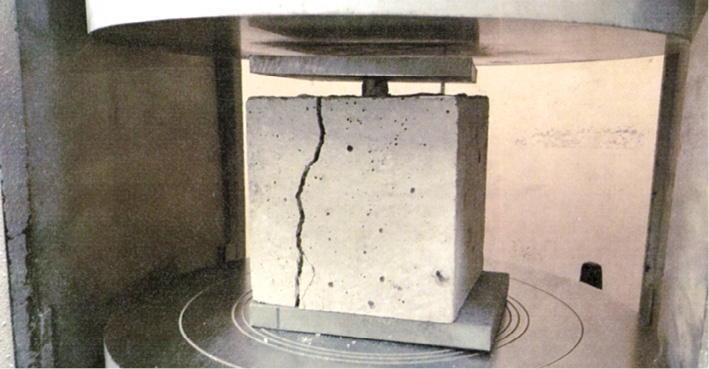

В настоящее время разработаны покрытия и краски, которые задерживают воду, но свободно пропускают газы и пар. Одними из таких эффективных покрытий являются краски на основе водного раствора кремнийорганического полимера силоксана – «Силатех» (ООО «Проводник ХХI»). В отличие от пленкообразующих материалов он образует не сплошную пленку, а макромолекулярную микросетку с ячейкой меньше молекулы воды, но больше молекул газов и водного пара. Поэтому вода через обработанный материал не поступает, а молекулы газов, воздух и водный пар проходят свободно. Молекулы силоксана, глубоко проникая в поры и капилляры материалов, химически взаимодействуют с поверхностью активными функциональными группами и обволакивают ее. В результате образуется макромолекулярная сетчатая гидрофобная поверхность, характеризующаяся эластичностью, высокой адгезией к основанию, высокой стойкостью к пониженной и повышенной температуре, отличной устойчивостью к ультрафиолетоваму излучению, воздействию воды, влаги и атмосферных явлений, большой прочностью и т.д. Упомянутые краски выпускаются для металлов, бетона, дерева и других материалов. Поскольку они проникают в материал подложки и обладают очень высокой адгезией к основанию материала, то не разрушаются в зоне трещины, в том числе работающей при испытании образцов на выносливость (рис. 1). Рецептура этих красок была разработана на Подольском домостроительном комбинате (Писарева Г.И.). Эти краски экспонировались на нескольких международных выставках в Москве и получили диплом второй степени.

В течение нескольких лет автор в филиале ОАО ЦНИИС НИЦ «Мосты» совместно с лабораторией КММ при мостовой инспекции (Кениг В.Г.) проводил нестандартные исследования этих красок с целью определения возможности и условий их применения в мостостроении (рис. 3).

Более 10 лет в НИЦ «Мосты» находятся под наблюдением бетонные кубики и железобетонные балки длиной 2,9 м, покрашенные красками Подольского ДК. Образцы находятся под воздействием городской окружающей среды и не получили каких-либо повреждений.

Однако в ненапрягаемых конструкциях нормативными документами допускается появление трещин и их раскрытие до определенной величины. Кроме того, довольно часто расчет на трещиностойкость является определяющим при подборе поперечного сечения элемента.

После появления трещин защитный слой в значительной степени теряет свою значимость, и арматура, перекрывающая трещину, подвергается воздействию агрессивных факторов, вызывающих коррозию металла. Кроме того, специалистов беспокоит проблема долговечности мостов, в которых арматура подвержена риску из-за проникновения ионов хлора через защитный слой бетона в связи с применением различных химических составов для борьбы с обледенением проезжей части автодорог.

Снижению поражения арматуры в элементах, работающих с трещинами в растянутой зоне конструкций, способствовали новые конструкции арматурных каркасов. В расчетах на прочность железобетонных элементов бетон растянутых зон не учитывается, и он является «мертвым» грузом (особенно защитный слой), увеличивающим собственный вес конструкции. Поэтому при разработке сборных железобетонных конструкций для уменьшения их веса (а это транспортные средства и крановое оборудование) стали предельно снижать площадь сечения растянутой зоны конструктивных элементов. Классическим примером такого эффективного технического решения изгибаемого элемента из обычного ненапрягаемого бетона являются балки с вертикальным расположением рабочей арматуры, разработанные в 1940 г. И.А. Матаровым (Матаровские балки). Такое расположение основной растянутой арматуры до сих пор используется в самых востребованных типовых проектах пролетных строений железнодорожных и автодорожных мостов.

Особенностью работы под воздействием нагрузок и природных факторов этих конструкций является образование в стенках вертикальных веретенообразных трещин. Они начинаются от границы сжатой зоны, и далее происходит увеличение величин их раскрытия, которое достигает максимума вблизи верхних стержней главной растянутой арматуры нижнего пояса. Дальнейшему раскрытию трещин препятствует главная растянутая арматура, расположенная в несколько рядов по вертикали. Поэтому величина раскрытия резко снижается, и трещина полностью закрывается, не достигнув низа балки. В зоне главной арматуры трещина заполняется продуктами взаимодействия атмосферной влаги и кислорода, т.е. протекает процесс самолечения железобетона. Трещина в стенке балки практически не представляет серьезной опасности, т.к. она не пересекает рабочую арматуру. Поэтому такие конструкции зарекомендовали себя чрезвычайно надежными, которые практически невозможно сломать или испортить.

Однако эти конструкции отличались очень высокой трудоемкостью при изготовлении, поскольку их армокаркасы готовят вручную. В конце 1980-х годов в ЦНИИС предложили новую конструкцию армокаркасов с вертикальным расположением рабочей арматуры, позволяющую автоматизировать их изготовление. По результатам комплексных исследований были разработаны проекты конструкций и оборудование для их изготовления [1]. Образцы для экспериментальных работ изготавливал Бескудниковский завод Мостотреста (ныне ТФ завод «Мокон» ПАО «Мостотрест»). Предлагалось делать полностью сварные плоские каркасы без отгибов с заменой вертикальных хомутов на наклонные, которые затем объединялись в объемные. Два завода МЖБК (Дмитровский и Подпорожский) планировали применить эти разработки. Первый вариант представлял почти полностью автоматизированную технологию, второй – более простую. Однако в 1990-е годы не удалось реализовать задуманное. В дальнейшей своей работе автор перешел на изготовление на Дмитровском заводе МЖБК образцов с вязаными объемными армокаркасами с растянутой рабочей арматурой без отгибов и с наклонными замкнутыми хомутами. Эти образцы выдержали испытания на воздействие как статических, так и динамических нагрузок до разрушения. Затем эти образцы по несколько раз усиливали композитными материалами и испытывали на выносливость. Испытания выявили отличные свойства этого конструктивного решения. Армокаркасы и особенно наклонные хомуты не получили каких-либо повреждений [2, 6]. Но отсутствие свободных финансов не позволяет заводам МЖБК довести это эффективное решение до проектирования.

Однако самый простой способ повышения долговечности железобетона – это применение в качестве арматуры коррозионностойких материалов. В настоящее время наиболее эффективными являются композитные материалы. Но их широкое применение сдерживается очень высокой стоимостью и необходимостью разработки принципиально новых конструктивных решений и технологий их изготовления. Из-за высокой коррозионной стойкости композитных материалов традиционное применение в качестве арматуры с защитным слоем бетона теряет смысл. Наиболее эффективное их применение может в виде внешнего армирования [3, 4].

Идея внешнего армирования подсказана самой природой. В местах интенсивных протечек происходит потеря защитного слоя бетона. Оголенная арматура покрывается слоем ржавчины, который закрывает доступ к металлу агрессивных элементов. При этом свою положительную роль играет ветер, высушивающий попавшую на арматуру влагу. И в таком состоянии оголенная арматура находится по несколько десятилетий. Увлечение внешним армирование появилось у нас в стране в середине 1970-х годов. Использование такого армирования полностью исключает проблему трещинообразования и назначения предельно допустимой величины раскрытия трещин. При этом оно приводит к существенной экономии металла, особенно в конструкциях с малой строительной высотой, и к существенному снижению трудоемкости изготовления сборных конструкций.

Перед строительством БАМ известный специалист в области мостостроения, доктор технических наук, профессор Н.М. Колоколов (в то время заведующий лабораторией железобетонных мостов отд. ИС ЦНИИС) предложил использовать металлические листы в качестве напрягаемой внешней арматуры железнодорожных пролетных строений. В связи с отсутствием данных о работе таких конструкций и с недостаточной прочностью листового металла для предварительного натяжения это предложение не прошло, но послужило образованию группы по изучению проблемы внешнего армирования для условий мостостроения.

В результате исследовательских работ были разработаны проекты пролетных строений с листовым внешним армированием под автомобильные нагрузки. Практическому применению внешнего листового армирования способствовал выпуск сварочных машин для автоматической сварки в тавры закладных деталей. Освоено их производство на Исетском заводе МЖБК. На основе такой машины была разработана технологическая линия для изготовления армокаркасов с внешним листовым армированием и освоено производство балок. Листы с переменной площадью поперечного сечения поставлял Курганский завод металлических мостовых конструкций Главмостостроя. Выполненные сравнительные испытания до разрушения двух балок длиной по 12 м – одна типовая с вертикальным расположением рабочей стержневой арматуры, другая с внешним армированием – показали заметное превосходство последних.

С 1986 г. началось строительство мостов в основном на дорогах нефтегазоносных районов Западной Сибири. С целью упрощения технологии изготовления листов внешнего армирования и снижения трудозатрат на Запсибе освоили производство листов постоянной толщины, которые затем использовали для выпуска ортотропных плит для мостостроения. В качестве листовой арматуры использовалась сталь марки 15ХСНД без лакокрасочных покрытий. Эта сталь обладает довольно высокой коррозионной стойкостью и является основной для изготовления металлических мостов. Все построенные мосты с балками с внешним листовым армированием до сих пор успешно эксплуатируются. В настоящее время осваивается производство специальной атмосферостойкой стали марки 14ХСНДЦ. Успешное производство конструкций с внешним армированием способствовало освоению производства балок таврового сечения Дмитровским заводом МЖБК (Подмосковье) на более совершенном сварочном оборудовании и с использованием металлических полос с Запсиба.

Другим эффективным способом обеспечения долговечности железобетонных конструкций является использование арматуры с повышенными антикоррозионными свойствами. Так, в настоящее время в Туле освоено производство арматурного проката из старогодных рельсов, которые вообще не подвержены коррозии. В конце 1980-х годов лаборатория железобетонных мостов ЦНИИС под руководством доктора техн. наук А.Л. Цейтлина и при активном творческом участии автора данной статьи возглавила разработку двухслойной арматурной стали классов Ас-III и Ат-IV на основе исследований УкрЧермета. В результате на одном из металлургических заводов впервые в мире выпустили первую опытно-экспериментальную партию двухслойной стали с объединением двух марок на стадии их разливки. В качестве наружного слоя, не превышающего 20% сечения, можно использовать любую сталь, в т.ч. нержавеющую. Исследования новой арматурной стали диаметром 12 и 25 мм выполнили в ЦНИИС и НИИЖБ. Были получены прекрасные результаты. В дальнейшем эту сталь использовали при строительстве одного из мостов Киевским Мостостроем №1 Министерства транспортного строительства СССР [5].

Существует еще один, более экономичный, простой и эффективный способ предохранения арматуры железобетонных конструкций от коррозии. Это нанесение на стержни каркаса (всего или только на основную рабочую арматуру) специальных защитных покрытий (фото 4). Данный метод давно применяется в развитых странах, в частности в США (материалы симпозиума АИПК, Ленинград, 1991 г. «Мосты. Взаимосвязь между технологией возведения и конструкциями. Сборник трудов).

Известны попытки использования импортных специальных покрытий. Однако из-за их высокой цены и отсутствия технологии механизированного нанесения, а также значительного слоя покрытия они не нашли применения в отечественной практике.

Возможен другой, значительно менее затратный вариант защитных покрытий – использование отечественных покрытий и красок, которые применяются в других отраслях.

Одним из таких покрытий является битумно-полимерная однокомпонентная композиция, разработанная для коррозионной защиты газопроводов и нефтепроводов. Достоинством данного покрытия является возможность отказаться от предварительной очистки поверхностей арматурных стержней и практическое отсутствие пленки на поверхности стержня. Однако краски на поверхности стержней образуют пленку, которая может снизить сцепление арматуры с бетоном.

Для проверки степени снижения сцепления арматуры с битумно-полимерным покрытием Дмитровский завод МЖБК изготовил и доставил для НИЦ «Мосты» 4 изгибаемых образца и 12 образцов для испытаний на вырыв арматуры из бетона. Половина образцов были эталонными, т.е. арматура не имела защитного покрытия, а вторая имела покрытие рабочей растянутой арматуры.

В качестве покрытия использована мастика «Битол-М», изготовитель – ООО «Самрат», г. Батайск Ростовской области (ТУ 5775-003-001-27216490-2002). Мастика предназначена для защиты от коррозии нефте- и газопроводов, сетей водоснабжения, канализации, колодцев и т.п. После полимеризации мастика образует сплошной слой, обладающий высокой атмосферостойкостью, хорошей растяжимостью (относительное удлинение при разрыве не менее 400%) и адгезией (прочность сцепления с основанием не менее 0,5 МПа).

Образцы были изготовлены из бетона М350 и М450. Первым этапом работы было проведение сравнительных испытаний с целью выявления потери сцепления покрашенной рабочей арматуры с оценкой ее величины. На втором этапе проверяли краску Подольского ДСК по металлу, которая не требует специальной подготовки поверхности и имеет лучшее сцепление с металлом, покрытым слоем ржавчины. Эта особенность проявилась на испытаниях на выносливость металлических образцов – ортотропной плиты для Живописного вантового моста в Москве. На этих образцах была нанесена краска по всему сечению образца в зоне ожидаемого появления усталостной трещины. Образец с трещиной выдержал более 1 млн колебаний динамической нагрузки. Краска на кромке трещины не разрушилась.

Ранее автор проверял сцепление арматуры с различным профилем: винтовой, европрофиль, и в том числе планировал провести испытания арматуры с нанесенным покрытием Батайского завода методом вырыва стержней из бетона. Заделка стержней назначалась такой, чтобы разрушалась арматура – требование норм по заделке арматуры в бетоне. При этом бетонная часть образца имела косвенное армирование. Однако в связи с потерей необходимого оборудования сцепление стержней, покрытых подольской краской, пришлось определять их продавливанием в стандартных кубиках 100х100 мм и без косвенного армирования. Эти испытания выявили преимущества тонких покрытий. Для сравнения применяли краски компании БИРСС (рис. 4, 5). Однако эта особенность не наблюдается при наличии косвенного армирования или работы арматуры в составе арматурного каркаса, что подтверждается результатами испытаний до разрушения первого изгибаемого железобетонного элемента прямоугольного сечения с покрашенной растянутой рабочей арматурой.

Типизация экспериментальных образцов позволяет проводить прямые сравнения результатов испытаний и применять некоторые образцы в качестве эталонных или использовать сохранившиеся ранее испытанные образцы для последующего их усиления или испытаний.

Все балки имеют полную длину 2,9 м, расчетный пролет 2,6 м. Железобетонные образцы имели высоту 50 см и ширину 16 см внизу и 22 вверху. Арматурный каркас принят таким же, как при исследовании конструкций с дисперсным расположением растянутой рабочей арматуры и определении эффективности применения добавок ЦМИД в мостостроении [1, 2 и 6]. Полученные результаты испытаний не выявили каких-либо особенностей в работе образца с покрашенной рабочей арматурой по сравнению с ранее испытанными балками. Поэтому можно сделать вывод о том, что покраска рабочей растянутой арматуры тонкими покрытиями не изменяет работу изгибаемых элементов под нагрузками.

Библиографический список

1. Коротков Л.И. Пролетные строения из обычного железобетона с новыми конструктивно-технологическими решениями армокаркасов. Научные проблемы мостостроения / Сб. научн. трудов ЦНИИС, вып. №201, – М.: ЦНИИС, 2000.

2. Коротков Л.И. Экспериментальное исследование стойкости внешнеармированных композитными материалами железобетонных элементов к воздействию статических и динамических нагружений / Научные труды ОАО ЦНИИС/ Выпуск №247, – М.: ЦНИИС, 2008.

3. Коротков Л.И. Балки с внешним армированием для автодорожных мостов. Симпозиум АИПК. – Ленинград, 1991, «Мосты. Взаимосвязь между технологией возведения и конструкциями» / Сборник трудов. ВПТИТрансстрой, 1991.

4. Коротков Л.И. Композитные материалы для армирования железобетонных конструкций мостов // Строительные материалы, оборудование, технологии ХХI века, №1-2, 2016, с. 21-23.

5. Казакин В.И., Коротков Л.И., Цейтлин А.Л. и др. Эффективная арматурная сталь для мостостроения // Транспортное строительство, №4, 1993.

6. Коротков Л.И., Зайцева С.В. Оценка эффективности применения композиций ЦМИД в мостостроении / Сб. «Проблемы качества бетона и железобетона в транспортном строительстве», – М.: ЦНИИС, вып. №209, 2002.

7. Коротков Л.И., Нефедов В.А. Защита от коррозии арматуры железобетонных конструкций нанесением на нее защитных покрытий. Актуальные проблемы транспортного строительства / Научные труды ОАО ЦНИИС, – М., вып. №259, 2011.

Приводится с некоторыми сокращениями и дополнениями – доклад автора на 75-й научно-методической и научно-исследовательской конференции МАДИ, секция ОНИЛ «Цемент», «Цементные бетоны»