В статье рассмотрены условия получения бетона с повышенной эксплуатационной надежностью, основными из которых являются непротиводействие естественно развивающемуся структурообразованию и обеспечение в технологической стадии предельно возможной завершенности гидратационных преобразований.

УДК 666.941:539.4

Г.Н. ПШЕНИЧНЫЙ, канд. техн. наук, Кубанский государственный технологический университет

Ключевые слова: портландцемент, поверхностная гидратация, стадийность процесса, микробетон, поверхностно-активные зоны, сбросы прочности, надежность бетона

Keywords: Portland cement, surface hydration, staging of process, micro concrete, surface-active zones, durability discharges, concrete reliability

«…Обычно принято считать, что портландцемент в виде теста или в виде раствора твердеет до определенного срока, причем нарастание прочности происходит плавно, без каких-либо скачков. В действительности же мы… имеем дело с процессами, протекающими как раз скачкообразно, а не плавно, причем цемент, достигнув какой-то определенной прочности, дает затем заметное понижение последней, с тем чтобы вслед за этим вновь показать дальнейший рост… Наибольшее число случаев для… максимумов прочности падает на определенные сроки твердения. Следовательно, мы здесь имеем дело с закономерным явлением в процессе твердения портландцемента»

(В.А. Кинд, 1932 г.)

Акцентируем внимание на принципиально важных позициях приведенного в эпиграфе статьи высказывания Владимира Августовича, не нашедших, к сожалению, дальнейшего осмысления и развития:

1. Структурообразование и отвердевание любых разновидностей цементных систем имеет не плавный и не привычно-декларативный трехстадийный (со «схватываниями» вяжущего вещества) вид, а неопределенно продолжительный скачкообразный характер.

2. Начальная скачкообразность отвердевания со временем преобразуется в свою позднюю разновидность – пилообразность процесса, сопровождающегося не только повышением, но периодическими сбросами прочности цементного композита.

3. Последующий после сброса рост прочности указывает на способность цементного композита к самозалечиванию своих структурных дефектов и к дальнейшему благополучному повышению «крепости» до очередной деструкции.

4. Пики (сбросы) прочности приходятся на определенные сроки твердения цементного композита, что можно интерпретировать как малозаметное влияние минералогического состава цемента, водоцементного фактора и консистенции бетонной смеси на качественную сторону процесса.

5. Скачко- и пилообразное «изменение свойств неотъемлемо связано с процессом твердения, объясняется коллоидно-химическими преобразованиями твердеющего цемента, …явлением разрыва коллоидных пленок на поверхности цементных зерен» [1].

Скачкообразность процесса экспериментально подтверждается волнообразным изменением щелочности [2], электрического сопротивления [3], электродвижущей силы [4], скорости тепловыделения [5], концентрации различных ионов в жидкой фазе гидратирующегося цемента [6], ступенчатым изменением пластической прочности [6, 7], скорости прохождения ультразвука [8]. При этом характерные переломные точки кинетических кривых ряда свойств (например, электрического сопротивления, пластической прочности и др.) не зависят от В/Ц и состава смеси, а «являются величинами, постоянными для данного цемента» [7].

Аналогичная картина и с пилообразностью. Многочисленные исследования показали, что периодические сбросы прочности имеют место не только на стадии интенсивного твердения [9-11], но и спустя многие годы и даже десятилетия [12]. Проще говоря, «немонотонный характер формирования и развития физико-механических свойств при твердении минеральных <клинкерных> вяжущих, бетонов и т.п. систем является общепризнанным фактом» [13], имеющим место при любых температурно-влажностных условиях и сроках процесса [11].

Отсюда возникает недоумение – почему же, несмотря на такую всеобщую признательность, деструктивный аспект вызывает, как правило, неподдельное удивление у подавляющего большинства современной бетоноведческой аудитории? По всей вероятности, отмеченная признательность была таковой многие десятилетия назад, когда велись жаркие и бескомпромиссные дискуссии относительно разработки обобщенного механизма твердения портландцемента, с позиций которого можно было бы пояснить многие особенности и закономерности процесса, разработать «направленную» технологию бетона «с наперед заданными свойствами». Со временем дискуссионная острота сошла на нет, в качестве «теории твердения» портландцемента в отечественной строительной науке каким-то непостижимым образом оформился трехстадийный вариант, неадекватность которого становится все более очевидной. Как следствие, многие до сих пор не выясненные проблемы (в том числе «немонотонные») приобрели статус хронических, к которым с завидным постоянством накручиваются очередные вопросы, загадки и неожиданности. А если нет решения этих проблем, то не проще ли о них вообще не упоминать или, в крайнем случае, относить к аномалиям неких некондиционных цементов, технологической расхлябанности, структурной неоднородности продукта, неизбежной погрешности испытаний и т.п.?

Сформировавшееся трехстадийное теоретическое воззрение, хотя и включает отдельные элементы твердофазовых метаморфоз, тем не менее, ключевым аспектом «вследствие значительно большей строгости и доказательности» [14] являются кристаллизационные преобразования, определяющие ход отвердевания, конечные структуру и свойства цементного композита. В этой связи обычно не вызывает особых вопросов описание твердения цемента как результата «массовой кристаллизации из раствора и формирования высокодисперсной системы» [15, с. 20]. Несколько обескураживает и настораживает начало следующего абзаца последнего источника: «Несмотря на определенные успехи в аналитических исследованиях твердения цемента, единая и общепринятая теория твердения еще не разработана». Ведь если нет этой самой «единой и общепринятой», то на основании чего можно столь категорично и безапелляционно утверждать о массовом кристаллизационном пути формирования свойств вяжущего материала?

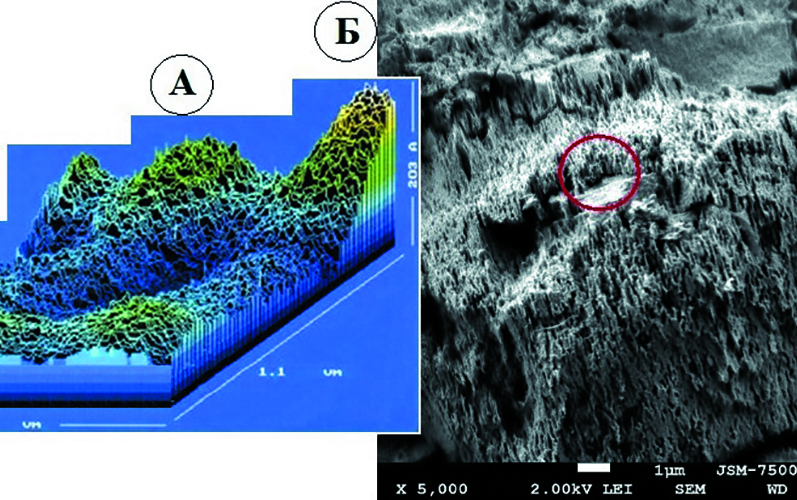

Заметим, что в ряде давно выполненных работ [16-19] экспериментально показан не сквозьрастворный, а именно твердофазовый путь развития событий. Проведенные в последние годы исследования с использованием современной методологии (изотермической калориметрии и квазиупругого рассеивания нейтронов QENS) дали основание заключить об аморфной структуре С-S-H [20,21], представляющей собой сфероподобные гидратные формирования размером около 40 нм (рис. 1А) [22], которые отчетливо просматриваются, например, в темных (обведенных на рис. 1Б) структурных участках гидратированных цементных зерен. Последовательное накопление на поверхности зерен этих формирований и определяет «рельеф сколов цементного камня в виде аморфизированной «слоисто-бугорчатой» структуры практически без признаков кристаллических образований» (рис. 1Б) [23], что можно связывать ни с чем иным, как с топохимическим гидратационным процессом.

В работе [24] получен неожиданный и малообъяснимый с обычных подходов результат – постоянство толщины гидратной оболочки («гидратного обода» – по терминологии авторов) различных (крупных, средних, мелких) СА-частиц, составляющей около 1,3 мкм. И хотя данные исследования проведены на алюминатной составляющей, нет оснований полагать об ином исходе для других цементных минералов. Отсюда можно заключить, что размер гидратирующихся цементных частиц не только не снижается, но даже увеличивается на вышеотмеченный удвоенный параметр, что также входит в откровенное противоречие с устоявшимися взглядами.

Прочность считается едва ли не синонимом качества цементных композитов, важнейшим показателем, «определяющим практически все остальные свойства этих материалов и, следовательно, область их применения» [25]. Этим и объясняется появившийся в последние годы интерес к получению высокопрочных и особовысокопрочных цементных бетонов, и даже к приемам повышения прочности особовысокопрочных бетонов [26]. Однако как сочетается такой подход с предостережением [27], касающимся вполне вероятных негативных последствий от снижения В/Ц и применения даже супер-, а не современных гиперпластификаторов? А если сюда добавить то обстоятельство, что сбросы прочности «в большей степени будут проявляться в высокопрочных бетонах»? [28] И как же в подобном свете можно абсолютизировать прочностное свойство? Как можно мириться с массовой подменой научно-технического прогнозирования структуры и свойств цементных бетонов кубико-прочностной методологией?

Основополагающие позиции (незамедлительные гидролизные и растворительные явления, формирование цементных «ядер», сквозьрастворный путь появления внутреннего и внешнего гидрата и др.) приняты умозрительно, используются «по привычке» без должного экспериментального обоснования и подтверждения. Нет ясности в движущей силе структурообразования и отвердевания цементной системы, ее собственных объемных деформациях, «ложном схватывании» вяжущего, причине внезапного и лавинообразного упрочнения, не понятны вид и роль диффузионных потоков в индукционной стадии, отсутствует взаимосвязь и корреляция ряда сопровождающих твердение явлений. Вызывает сомнение массово упоминаемое кристаллозатравочное действие высокодисперсных (в том числе наноразмерных) добавок, а также химико-растворительные способности добавок-электролитов. До сих пор не уточнена морфология цементного камня (микробетона), не выявлена в полной мере его адаптационная способность и чрезвычайная чувствительность к внешним особым воздействиям. Не установлена причина ухудшения контактной зоны бетона (железобетона), затрудняющая принятие соответствующих предупредительных мер. Отсутствует химический аспект в деформационных свойствах цементных бетонов, физической сущности ползучести и «самозалечивании» структурных дефектов.

Учитывая многообразие существующих в бетоноведении проблем, можно заключить, что ни один из ныне представленных механизмов твердения портландцемента и материалов на его основе не может претендовать на всеобъемлющую теоретическую концепцию, объективно и всесторонне отражающую реально протекающий процесс. Этот малоутешительный результат и определил наметившуюся тенденцию развития отечественной строительной отрасли как малопривлекательный путь преследования или слепого копирования не всегда праведных зарубежных аналогов.

Природа немонотонности структурообразования и отвердевания заключается в электроповерхностных процессах, которые просто неизбежны на границе раздела высокоактивной твердой фазы и высокоорганизованной жидкой среды. Гидратационный вопрос в связи с этим может быть решен исключительно с позиций теории переходного «активированного комплекса» (по терминологии Г. Эйринга), что свойственно химической кинетике гетерогенных реакций.

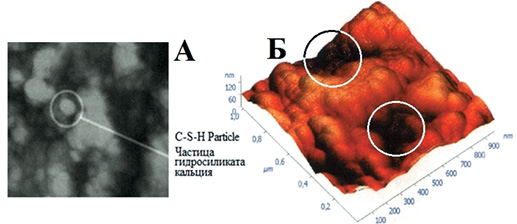

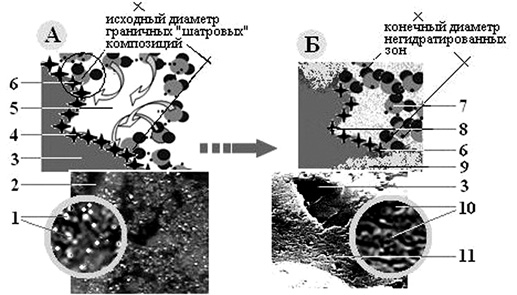

При соприкосновении реагентов в межфазной зоне формируются переходные неравновесные энергетические структуры, включающие активные центры твердой фазы и локально рассредоточенные на минеральной подложке динамичные скопления водных кластеров (рис. 2А). Данный момент находит прямое экспериментальное подтверждение: формирование на поверхности увлажненных цементных зерен мельчайших сферических образований размером 0,4…0,5 мкм, впервые обнаруженных американскими исследователями в 1950-х гг. Эти образования имеют пористое, шатровое (по всей вероятности, шестиопорное) строение.

Следует отметить, что контактная зона переходных энергетических комплексов представлена далеко не одной молекулой воды (как схематично показано на рис. 2А), а кристаллоподобной иерархией диполей, включающей многие десятки мономерных объектов. Посредством дальнодействующих кулоновских сил и возникновения зарядово-комплектарных связей осуществляется формирование стабильных пространственных структурных кластеров воды в виде ячеек размером около 0,5 мкм, обнаруженных контрастно-фазовой микроскопией (рис. 3А) [29]. Водные структурные композиции весьма чувствительны к внешним воздействиям (в том числе активной поверхности твердой фазы) и чрезвычайно динамичны; характеризуются непрерывным колебательным и вращательным движением диполей, перемещением молекулярно-дисперсной влаги по микрокапиллярам, постоянным разрушением и возобновлением структуры кластеров.

![Изображение природной структуры воды (А) [29] и аморфного волокнисто-трубчатого гидросиликата кальция (Б)](/articles/tb-3-2017/47-53-web-resources/image/3.jpg)

Дальнейший процесс заключается в развитии комплексов, эстафетном разрушении сетки водородных связей, концентрации диполей у адсорбционных центров, возбуждении (аккумулировании собственной энергии) системы, достижении критического уровня и распаде (появлении активных (SiO4)4-, Са2+, ОН-, Н3О+ и др.). Результатом быстротечного взаимодействия активных элементов является появление в опорных зонах «шатров» гидрата в виде локальных сферообразных аморфных накоплений размером около 40 нм (рис. 1), покрывающих поверхность клинкерных частиц. Процесс протекает с начальным 90±10-минутным индукционным (подготовительным) интервалом, закономерно увеличивающимся со временем.

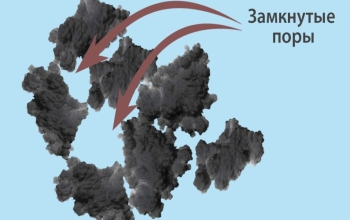

Стадийное потребление цементными минералами порций диполей вызывает развитие в межзерновых пустотах «движущей силы» процесса – вакуума, организующего цементные зерна, формирующего и упрочняющего микробетон посредством клеевого гидросиликата. Характерной особенностью микробетона является наличие на гидратированной поверхности цементных зерен остаточных поверхностно-активных зон, легко обнаруживаемых электронной микроскопией в виде сферических пор и каналов в гидросиликатной массе диаметром от 0,3 мкм и менее (рис. 2Б и 3Б).

Именно наличию этих зон со сгущением высокоорганизованных кластеров диполей воды и возможностью их подпитки из окружающей среды обязан неисчерпаемый во времени гидратационный процесс. Естественное развитие энергетических комплексов приводит к периодическим гидратационным явлениям на поздних этапах в условиях сложившейся структуры цементного композита с сопутствующим увеличением объема твердой фазы, возникновением внутренних растягивающих напряжений, ослаблением структурных связей микробетона и сбросам прочности.

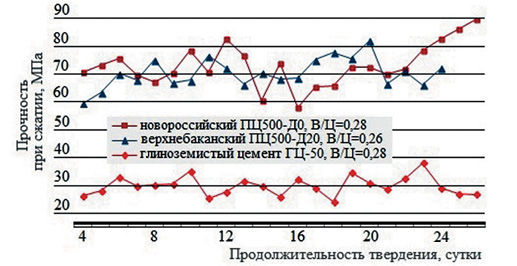

Как видно из характера твердения (рис. 4), процесс действительно имеет пилообразный вид – пиковые значения прочности сменяются периодами их сбросов. Причем на начальном этапе эти периоды имеют локализованный и быстротечный вид, превращаясь в дальнейшем во все более растянутое во времени снижение (или повышение) прочностных показателей цементного камня.

Средний сброс прочности составляет около 20…30%, однако эти скромные деструктивные величины не должны быть убаюкивающим фактором. При определенных обстоятельствах прочностной сброс может оцениваться весьма ощутимыми значениями (см. табл.). Многое зависит от синхронности «срабатывания» поверхностно-активных зон цементных частиц в объеме бетона. При неблагоприятном стечении обстоятельств (например, активации адсорбционно-связанной в микробетоне воды внешними силовыми, вибрационными, температурными и прочими воздействиями) возможно трещинообразование и даже угроза разрушения композита.

Таблица. Прочность при сжатии образцов раннего возраста

| Значение В/Ц | Прочность образцов (МПа) в возрасте | ||

| 7 суток | 14 суток | 28 суток | |

| 0,20 | 81,6±6,7 | 56,2±9,8 | 105,0±4,0 |

| 0,24 | 98,8±2,4 | 37,8±1,2 | 99,2±7,2 |

| 0,28 | 82,8±5,8 | 74,9±5,1 | 82,9±3,6 |

| 0,32 | 65,8±8,1 | 58,0±7,6 | 79,0±3,0 |

Примечание: образцы-балочки (16х4х4 см) естественного твердения на новороссийском ПЦ500-Д0

Периоды максимальных (минимальных) значений прочности и в самом деле с точностью до суток «падают на определенные сроки твердения» вне зависимости от минералогического состава вяжущего и водоцементного фактора, что еще раз подтверждает справедливость поверхностного характера гидратации клинкерных минералов. Интервалы между пиками (сбросами) прочности закономерно удлиняются, что объясняется последовательным уменьшением в системе жидкой среды, повышением энергии водородных связей адсорбированных диполей и, соответственно, увеличением временных затрат на подпитку из окружающей среды дисперсной влаги и электроповерхностных взаимодействий.

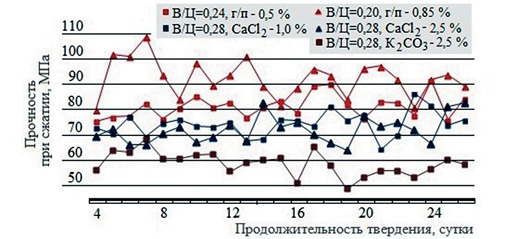

Введение химических добавок (поликарбоксилатного гиперпластификатора и добавок-электролитов) не меняет общей картины (рис. 5). Особую значимость представляет уточнение влияния на характер твердения цементных систем водоцементного фактора и гиперпластифицирующих добавок как основных средств получения высокопрочных бетонов. Снижение водосодержания системы и повышение расхода добавки, несмотря на достаточно значимые начальные прочностные показатели, приводят в итоге к весьма негативным результатам. Преднамеренное уменьшение одного из химически активных реагентов наряду с противодействием электростатики добавки (стерического взаимного отталкивания одноименно заряженных цементных зерен) развивающемуся в межзерновых пустотах вакууму приводит к неполноценному химизму процесса и его последующему восполнению в условиях сформировавшейся структуры с ощутимыми сбросами прочности, откуда очевидно ранее упомянутое предостережение [27].

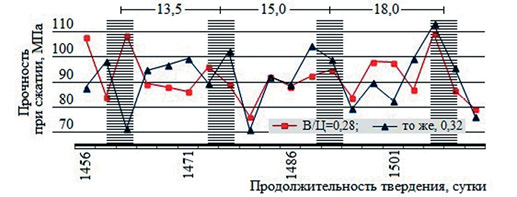

Тепловая обработка (рис. 6) аналогична действию хлорида кальция. В начальные 15…17 суток наблюдается относительно стабильный рост прочности с последующим ее заметным сбросом. Можно предположить, что 20-часовая обработка образцов при температуре около 100°С по степени завершенности структурообразующего процесса (степени гидратации вяжущего) равноценна их выдерживанию в естественных условиях в течение 15…17 суток.

На рис. 7 представлена кинетика прочности цементных образцов, выдержанных при обычной температуре в надежно изолированном от внешней среды состоянии в течение 4-х лет с последующей разгерметизацией и испытанием образцов с трехсуточным интервалом. Разумеется, при хранении вся введенная вода оказалась связанной химическими и адсорбционными силами, т.е. процесс был, образно говоря, на 4 года «законсервирован». Удаление гидроизоляции привело к интенсивному потреблению цементным камнем молекулярно-дисперсной влаги среды с незамедлительным химизмом и сбросом прочности. Последующий массообменный процесс определил периодическую гидратацию цементных минералов и неотъемлемо связанную деструкцию с закономерно повышающимся индукционным интервалом (последний аспект полностью согласуется с экспериментальными результатами Л.А. Малининой [10]).

Таким образом, прочность цементных бетонов не есть нечто стабильное, неизменное, «данное на века». Твердение бетонов – одновременное и взаимосвязанное протекание позитивных (структурообразующих) и негативных (деструктивных) процессов. Подобное единство этих с «обратным вектором действия» категорий – объективная реальность, которая должна учитываться в теории бетоноведения и строительной практике. Основное внимание при этом должно быть уделено не прочности (которая должна быть достаточной – и не более того), а эксплуатационной надежности несущего бетона и железобетона.

Выводы:

1. Взаимодействие цементной системы следует рассматривать с позиций теории «активированного комплекса», представляющего собой локально рассредоточенные на клинкерной поверхности динамичные пористые (шатровые) дипольные структуры размером 0,4…0,5 мкм. Стадийное формирование, развитие (накопление собственной энергии), достижение критического уровня и распад (химизм явления) этих структур сопровождается периодическим быстротечным потреблением порций диполей, развитием в межзерновых пустотах вакуума и самоорганизацией зерен, что и определяет скачкообразное отвердевание вяжущего материала.

2. Гидратационное твердение портландцемента, таким образом, не трех- (четырех-, пяти-) стадийный, а неограниченный во времени стадийный процесс. Весь период существования цементных систем (растворов, бетонов) – чередование достаточно продолжительных индукционных (подготовительных) интервалов и быстротечных моментов химизма процесса. Со временем длительность индукционных интервалов закономерно увеличивается, что поясняется снижением в системе количества активных диполей и дополнительными временными затратами на ее подпитку из окружающей среды.

3. Учитывая поверхностный характер процесса, его протекание в плотной области ДЭС, такие факторы, как водосодержание (В/Ц), присутствие крупного и мелкого заполнителей, консистенция смесей и др., не оказывают заметного действия на качественный ход процесса. Определенные моменты, свидетельствующие о качественно новом этапе твердения (например, скачки прочности, переломные точки кинетических кривых тепловыделения, электрофизических и других свойств), являются постоянной характеристикой клинкерного вяжущего вещества и могут служить ориентиром для оценки действия на твердение бетонов различных технологических факторов.

4. Гидратационный процесс осуществляется путем последовательного (стадийного) заполнения гидросиликатом подшатровых клинкерных микроповерхностей. Т.е. это – исключительно поверхностный процесс, что подтверждается отсутствием «габаритных метаморфоз» цементных зерен любых возрастов и температурно-влажностных условий твердения. Гидратированный продукт на всем протяжении отвердевания и существования цементного композита характеризуется практически постоянной толщиной, не превышающей 1,0…1,5 мкм (обведено на рис. 3Б). Учитывая высокую пористость гидратированного слоя, можно сделать вывод о проникновении гидратационного фронта в плотный клинкерный массив на считанные доли микрона.

5. Кажущееся противоречие между постоянством толщины «гидратного обода» и неуклонным повышением со временем степени гидратации вяжущего достаточно просто решается, принимая во внимание морфологическую специфику микробетона – наличие в гидратной массе остаточных поверхностно-активных зон, легко обнаруживаемых электронной микроскопией в виде пор и каналов диаметром 0,3 мкм и менее. Эти зоны определяют живучесть и адаптационную способность цементного композита к внешним факторам и воздействиям, а также неисчерпаемость электрохимического взаимодействия реагентов.

6. Гидратационное твердение портландцемента и материалов на его основе (растворов, бетонов) – одновременное, неразрывное и взаимосвязанное протекание позитивных (структурообразующих) и негативных (деструктивных) явлений. Развивающийся на начальном (пластичном) этапе в системе вакуум является организующим частицы, формирующим и упрочняющим контактные зоны микробетона фактором. Появление же с увеличением объема твердой фазы аморфного гидрата на поздних этапах, в условиях сложившейся структуры композита – причина внутренних напряжений, ослабления структурных связей и сброса прочности.

7. При благоприятных обстоятельствах новые порции клеевого гидросиликата «залечивают» микродефекты, повышают плотность и прочность камня, определяя тем самым пилообразный характер твердения. При неблагоприятном же стечении обстоятельств (критической нагрузке конструкции, осуществлении силовых воздействий в момент сброса прочности, активации адсорбционно-связанной в микробетоне воды и др.) вполне реальна аварийная ситуация. Проще говоря, прочность цементных бетонов – динамичное, постоянно меняющееся свойство, в связи с чем осуществление тех или иных воздействий должно быть согласовано не с прочностной величиной, а с характером ее развития.

8. Сбросы прочности действительно наиболее характерны для современных гиперпластифицированных высокопрочных бетонов, отличающихся повышенным расходом портландцемента и пониженным водосодержанием, что провоцирует гидратацию вяжущего с деструктивным аспектом на поздних этапах. Образно говоря, бетон восполнит свою недополученную водопотребность (но уже в конструкции). В то же время относительная структурная стабильность микробетона, как и бетона в целом, обеспечивается, например, повышением до разумных пределов водосодержания, общеизвестным ускорителем – хлоридом кальция и тепловой обработкой.

9. Контактная зона бетона и железобетона, как известно, является наиболее слабым и уязвимым для агрессивных сред структурным элементом. Усадочная вяжущая система не обжимает, а отслаивается от инертного объекта (крупного и мелкого заполнителя, арматуры, закладных деталей), что становится понятным, учитывая смещение контактирующих с инертной поверхностью цементных зерен в межзерновую пустоту, т.е. от поверхности химически инертного объекта в область максимального развития вакуума. Отсюда очевидна необходимость силового воздействия (вибрирования, прессования, трамбования) на твердеющий бетон в рациональные сроки – моменты стяжения системы.

10. Основополагающим критерием качества цементных бетонов является далеко не пресловутая прочность, а эксплуатационная надежность, которая обеспечивается комплексом технологических приемов, благоприятствующих отвердеванию, способствующих полноте и завершенности гидратационного процесса. Эти условия достигаются достаточным количеством воды затворения, ее активацией (термохимической, электрофизической, акустической), использованием структурно-совместимого заполнителя и высокодисперсного минерального наполнителя, ограничением применения синтезированных гиперпластификаторов и противоморозных добавок, виброактивационным сопровождением (оптимальным временем укладки смесей, повторным и циклическим вибрированием), влажностными условиями твердения и предохранением бетона от пересушивания.

Библиографический список

1. Кинд В.А., Журавлёв В.Ф. Электропроводность твердеющего портландцемента // Цемент, №9-10, 1937, с. 21-26.

2. Папкова Л.П. Дискуссия / 6-й Международный конгресс по химии цемента. – М.: Стройиздат, т. II, кн. 1, 1976, с. 347-348.

3. Ахвердов И.Н., Маргулис Л.Н. Неразрушающий контроль качества бетона по электропроводности. – Минск: Наука и техника, 1975, с. 66-126.

4. Мчедлов-Петросян О.П., Гаевой Ю.А., Качура Б.А. Бестепловая вибротехнология сборного железобетона / Тр. Рижского политехнического института: Технологическая механика бетона, 1987, с. 168-173.

5. Шейкин А.Е. Структура, прочность и трещиностойкость цементного камня. – М.: Стройиздат, 1974, – 191 с.

6. К вопросу о гидратации и твердении цемента. Доклады международной конференции по проблемам ускорения твердения бетона при изготовлении сборных железобетонных конструкций / Ю.С. Малинин, Л.Я. Лопатникова, В.И. Гусева, Н.Д. Клишанис. – М.: Стройиздат, 1968, с. 89-90.

7. Пшеничный Г.Н., Азелицкая Р.Д., Черных В.Ф. О некоторых аспектах вибрационной обработки твердеющего бетона // Известия СКНЦВШ. Технические науки, №3, 1980, с. 73-77.

8. Дзенис В.В., Васильев В.Г., Зоммер И.Э. и др. Акустические методы контроля в технологии строительных материалов. – Л.: Стройиздат, 1978, – 152 с.

9. Бобров Б.С., Генкин А.Р., Цимерманис Л.Б. Связь химических процессов и процессов структурообразования при твердении вяжущих / Гидратация и твердение цементов. Под ред. Ю.М. Бутта. – Челябинск: Уральский НИИПИСМ, 1969, с. 165-172.

10. Малинина Л.А. Тепловлажностная обработка тяжелого бетона. – М.: Стройиздат, 1977, – 160 с.

11. Пылаева Т.Л. Закономерности кинетики твердения тяжелого бетона с полифункциональными добавками // Ресурсосберегающие технологии и материалы в строительстве. – Ростов-на-Дону: РИСИ, 1988, с. 81-89.

12. Миронов С.А., Малинский Е.Н. Основы технологии бетона в условиях сухого жаркого климата. – М.: Стройиздат, 1985, с. 246-248.

13. Штакельберг Д.И. Влияние коллоидно-химических явлений на развитие деструкции при твердении минеральных вяжущих веществ / Тр. Рижского политехнического института, 1987, с. 127-138.

14. Ратинов Б.В., Шейкин А.Е. Современные воззрения на процессы твердения портландцемента и пути их интенсификации / Всесоюзное совещание по современным проблемам технологии бетона в промышленности сборного железобетона: Доклады. – М.: Стройиздат, 1965.

15. Романенков В.Е., Петюшик Е.Е. Физико-химические основы гидратационного твердения порошковых сред. – Минск: Белорусская наука, 2012, – 197 с.

16. Стефан Брунауэр, Гринберг С.А. Гидратация трехкальциевого силиката и β-двухкальциевого силиката при комнатной температуре / 4-й Международный конгресс по химии цемента. – М.: Стройиздат, 1964, с. 123-158.

17. Фьеран П. Дискуссия / 6-й Международный конгресс по химии цемента. – М.: Стройиздат, том II, кн. 1, 1976, с. 187-188.

18. Goldschmidt A. About the hydration theory and the composition of the liguid phase of Portland cement // Cement and Concrete Research. – 1982, v. 12 (6), р. 743-746.

19. Сорочкин М.А., Щуров А.Ф., Нежданов В.М., Холпанов Л.П., Нехорошев А.В. Топохимический механизм газогидратации минеральных вяжущих веществ // Цемент, №7, 1989, с. 18-19.

20. Bordallo H.N., Desmedt A., Herwig K.W., Оldridge L. Quasi-elastic neutron scattering study of constrained water in hydrated cement pastes / NASA Astrophysics Data System (ADS), 2003-03-01 (http:www.science.gov/topicpa-ges/h/hydrating+cement+pastes.html).

21. Ученым удалось определить структуру застывшего цемента // Технологии бетонов, №11-12, 2009, с. 5.

22. Новости нанотехнологий // Популярное бетоноведение, №1/2 (38), 2011, с. 45-53.

23. Бикбау М.Я. Наноцементы – будущее мировой цементной промышленности и технологии бетонов // Технологии бетонов, №3-4, 2016, с. 38-42.

24. Klaus S.P., Neubauer J., Goetz-Neunhoeffer F. How to increase the hydration degree of CA-The influence of CA particle fineness // Cement and Concrete Research, v. 67, 2015, р. 11-20.

25. Макридин Н.И., Королёв Е.В., Максимова И.Н. Структурообразование и конструкционная прочность цементных композитов: монография / Министерство образования и науки РФ, Московский государственный строительный университет. – М.: МГСУ, 2013, – 152 с.

26. Баранов И.М., Юсупов Р.К., Тарасов А.С., Солдатова Н.И. Реальности и перспективы повышения прочности особовысокопрочных бетонов // Строительные материалы, №11, 2013, с. 50-53.

27. Бабков В.В., Полак А.Ф., Комохов П.Г. Аспекты долговечности цементного камня // Цемент, №3, 1988, с. 14-16.

28. Коровкин М.О., Ерошкина Н.А. Деструктивные процессы в твердеющем высокопрочном бетоне / Сб. тезисов докладов Международной научно-технической конференции «Высокопрочные цементные бетоны: технологии, конструкции, экономика (ВПБ-2016)». – Казань: КГАСУ, 2016, с. 42.

29. Зенин С.В. Основы биофизики воды. – М.: [б.и.], 2011, – 50 с.