Проведен анализ эффекта минеральной добавки, представляющей собой отходы доломита, на свойства бетонной смеси и механическую прочность. Установлена возможность эффективного использования отходов для направленного формирования структуры и улучшения физико-технических свойств бетонов и повышения их долговечности. Результатом научно-исследовательской работы является создание бетона с заданной механической прочностью и низкой себестоимостью, достигаемой за счет замены части портландцемента на обожженные отходы доломита.

УДК 691.34

Б.Г. КИМ, доктор техн. наук, профессор, зав. кафедрой «Строительное производство», Л.В. ЗАКРЕВСКАЯ, канд. техн. наук, профессор, доцент, А.В. ЖУРАВЛЕВ, магистр, инженер, Р.М. ДВОРНИКОВ, магистр, инженер, Владимирский государственный университет им. А.Г. и Н.Г. Столетовых

Ключевые слова: тяжелый бетон, отходы доломита, механическая прочность, минеральная добавка, механизм протекания реакции

Keywords: heavy weight concrete, waste of dolomite, mechanical strength, mineral additive, mechanism of reaction

Известные на сегодняшний день минеральные добавки для бетона (измельченный гранулированный доменный шлак, зола-унос, молотый известняк), по мнению М. Мюллера и Х.М. Людвига [1], в большей степени оказывают влияние на реологические свойства бетонной смеси, степень гидратации портландцемента, прочность затвердевшего бетона, трещиностойкость при тепловой обработке. Введение шлаков, зол и пуццолановых добавок в портландцементный бетон позволяет достичь, а иногда и превысить нормированное значение механической прочности в проектном возрасте. По мнению А.Г. Зоткина [2], влияние минеральных добавок на бетонную смесь проявляется в замедлении процессов схватывания.

Задача данной работы заключалась в анализе эффекта конкретной минеральной добавки, такой как доломит, на свойства бетонной смеси и механическую прочность изделий. На основании опыта предыдущих исследований, развитых В.Б. Ратиновым и Т.И. Розенбергом [3], минеральные добавки способны изменять водопотребность, консистенцию, водоотделение или сроки схватывания портландцементного теста. Предыдущие исследования объяснили этот эффект структурными изменениями, которые увеличивают механическую прочность контактной зоны крупного заполнителя и вяжущего.

В качестве минеральной добавки были выбраны отходы доломита, основная часть которых представляет собой бикарбонат кальция и магния CaMg(CO3)2. Химический состав исследованных доломитов приведен в табл. 1.

Таблица 1. Химический состав доломитов

| Марка пробы | SiO2 % | Al2O2 % | Fe2O3 % | FeO % | CaO % | MgO % | Na2O % | K2O % | MnO % | P2O3 % | S общ. % | H2O % | П.п.п. % |

| ВКУ | 2,80 | 0,47 | 0,21 | <0,05 | 36,17 | 15,64 | 0,08 | 0,16 | 0,01 | 0,02 | <0,05 | <0,05 | 44,22 |

| ККУ | 2,63 | 0,52 | 0,29 | <0,05 | 34,44 | 17,00 | 0,09 | 0,17 | 0,01 | 0,02 | <0,05 | <0,05 | 44,54 |

| ЛКУ | 2,63 | 0,58 | 0,20 | <0,05 | 36,03 | 15,78 | 0,06 | 0,15 | 0,01 | 0,02 | <0,05 | <0,05 | 44,26 |

Экспериментальная часть

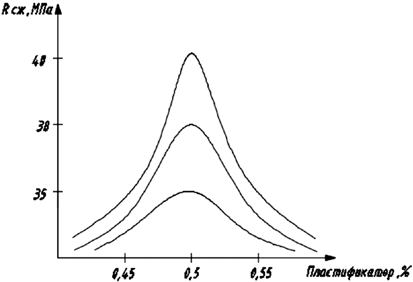

Предметом исследования являлся тяжелый бетон с минеральной добавкой, представляющей собой обожженные отходы доломита. Кроме того, в состав бетона вводился пластификатор. В качестве крупного заполнителя использовался гранитный щебень фракции 5-20. Мелкий заполнитель – песок кварцевый намывной, модуль крупности – 2,7. Для достижения необходимой подвижности бетонной смеси и ее сохраняемости в течение 1,5-2 часов необходимо присутствие пластификатора, оптимальная дозировка которого составляет 0,5% (см. рис. 1).

Пластификатор – «МАКРОМЕР П-13» на основе поликарбоксилатного эфира. По потребительским свойствам относится к суперпластифицирующим, суперводоредуцирующим и регулирующим сохраняемость подвижности добавкам (ГОСТ 24211). Были определены следующие свойства бетона: прочность на сжатие – по EN 12390-3:2011; морозостойкость – по PN-88/В-06250. Бетон получали путем смешивания компонентов в лабораторном бетоносмесителе LC-Technic. В табл. 2 приведены составы синтезированных бетонных смесей.

Таблица 2. Составы синтезированных бетонных смесей

| Марка состава | Вяжущее | Заполнитель | Добавка | Пластификатор, масс. % | Вода, масс. % | |

| Портландцемент, масс. % | Песок, масс. % | Щебень, масс. % | Отходы доломита, % от массы цемента | |||

| БД-10 | 35 | 43 | 12 | 10 | 0,5 | 6 |

| БД-12 | 33 | 44 | 11 | 12 | 0,5 | 7,5 |

| БД-11 | 35 | 45 | 12 | 11 | 0,5 | 3,6 |

| БДП-12 | 37 | 45 | 10 | 12 | 0,5 | 3,0 |

Результаты и обсуждение

Расчет состава бетонной смеси основан на оптимальном соотношении компонентов бетонной смеси при точном соблюдении максимальной упаковки зерен заполнителей в объеме образца. Активные минеральные добавки обладают общим свойством – способностью к кислотно-основному взаимодействию с гидроксидом кальция с образованием практически нерастворимых гидратов. Это способствует увеличению количества гидросиликатов и понижению их основности, что крайне важно для образования плотного и долговечного камня, придания ему способности к длительному росту прочности [5].

Взаимодействие доломита со щелочами цементного теста протекает по следующей схеме: CaMg(CO3)2 + 2ROH → Mg (OH)2 + CaCO3 + R2 CO3, где R = Сa, Mg.

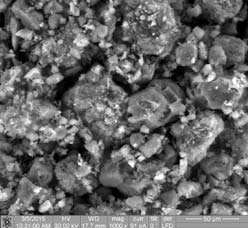

При обжиге малых количеств доломита и в тонкодисперсном состоянии диссоциация происходит одностадийно, с образованием MgO при температурах 680-720°C. СаСО3 при этих температурах не распадается [9]. В связи с этим было принято решение использовать обожженные отходы доломита при температуре 700°С. В результате проведенных исследований выяснилось, что замена части цемента доломитовыми отходами дает прирост прочности и ускоряет сроки схватывания цементного теста.

Полученные результаты говорят о превышении эталонной прочности и составляют R=40 МПа, при содержании отходов 12% от массы цемента (рис. 3). В тонкоизмельченных клинкерах может наблюдаться ускорение схватывания, вероятно, вследствие образования гидрокарбоалюмината кальция 4CaO·Al2O3·H2Ox [8]. Реакция не прекращается до тех пор, пока в твердеющей системе имеется гидроксид кальция (продукт гидратации и гидролиза минералов – силикатов портландцементного клинкера), который реагирует со щелочными карбонатами по реакции: Ca(OH)2 + R2CO3 = 2 ROH + CaCO3 , где R = Сa, Mg

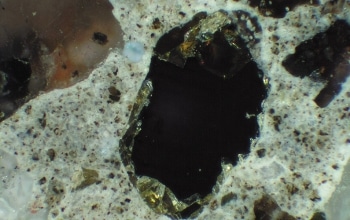

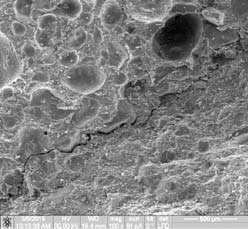

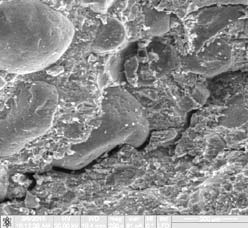

Выводы: По мнению авторов настоящей работы, влияние доломита на свойства цементных растворов является как физическим, так и химическим процессом. Упрочнение бетона происходит за счет микроструктурированных частиц доломитовых отходов, которые образуют прочные неразрывные связи при твердении бетона (рис. 4).

Кроме того, тонкодисперсный компонент заполняет пустоты между частицами клинкерных минералов и способствует формированию плотного цементного камня. В присутствии доломита наблюдается увеличение скорости гидратации трехкальциевого силиката. Это подтверждается данными оптической электронной микроскопии и результатами количественного рентгенофазового анализа. Установлена возможность эффективного использования обожженных отходов доломита, для направленного формирования структуры и улучшения физико-технических свойств портландцементных бетонов. Введение 12% тонкодисперсной доломитовой муки в состав бетона является оптимальным для замены части цемента, обеспечивающим нормированное значение прочности бетона.

Библиографический список

1. Мюллер М., Людвиг Х.М., Бен Хаха М., Заяц М. Оптимизация многокомпонентных цементов, содержащих цементный клинкер, шлак, золу-унос и известняк // Цемент и его применение, №1, 2017, с. 45-49.

2. Зоткин А.Г. Эффекты от минеральных добавок в бетоне, 2010 г.

3. Дворкин Л.И., Дворкин О.Л. Структурообразование бетона под влиянием химических и минеральных добавок.

4. Патент РФ №2603316 от 1 ноября 2016 г.

5. Журавлев В.Ф., Штейерт Н.П. Сцепление цементного камня с различными материалами // Цемент, №5.

6. Баженов Ю.М. Структура и свойства бетонов с наномодификаторами на основе техногенных отходов / Ю.М. Баженов, Л.А. Алимов, В.В. Воронин. – М.: МГСУ. 2013, – 204 с.

7. Сизякова Е.В. О роли гидрокарбоалюмината кальция в усовершенствовании технологии производства глинозема и нефелинов.

8. Черных Д.И. Технология искусственного заполнителя на основе гранулирования карбонаткальциевых отходов производства нитроаммофоски: диссертация … канд. техн. наук: 05.23.05 / Воронеж, 2014, – 140 с.