В данной статье приведен экспертный анализ информации по наномодифицированным фиброкомпозиционным материалам. Технологии можно применить в промышленном производстве для получения наномодифицированных композиционных материалов и фибробетонов на основе воздушных и гидравлических вяжущих веществ, что позволит расширить их ассортимент за счет использования новых видов фибры на основе исходного ископаемого сырья.

УДК 693

В.П. КУЗЬМИНА, канд. техн. наук, академик АРИТПБ, генеральный директор ООО «Колорит-Механохимия», технический эксперт Академии развития инновационных технологий в производстве бетонов

Ключевые слова: бетон, свойства, технологии, активация, бетонная смесь, управление, патент, изобретение, фибра, наномодифицированный, воздушные и гидравлические вяжущие, композиционные материалы

Keywords: concrete, properties, technologies, activation, concrete mix, management, patent, invention, fiber, nano-modified, air-setting and hydraulic binder, composite materials

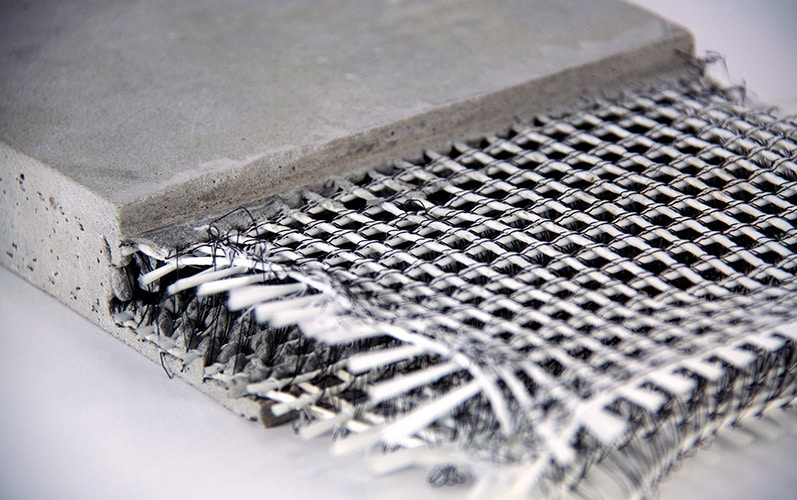

Армирование и применение композитов в качестве фибры и арматуры в бетонах является основным способом повышения их физико-механических и специальных характеристик при снижении металлоемкости конструкций зданий и сооружений за счет перехода от методов стержневого армирования к изделиям из композиционных фибробетонов. Рынок фибробетонов непрерывно развивается, при этом решаются задачи не только строительной индустрии в целом, но и специальные: улучшается качество ремонта и строительства мостов и подземных сооружений, в частности метрополитенов. Объем потребления фибробетонов и фибринов составляет сотни тонн в год, емкость рынка – миллионы рублей. Номенклатура высокомодульных волокон, применяемых в качестве фибринов в настоящее время, не учитывает перспективы и возможности бурно развивающихся нанотехнологий [1].

В настоящее время разработаны новые составы фибробетона с улучшенными физико-механическими свойствами. Комплексное введение в сырьевую смесь металлических волокон-фибр «Миксарм» с коническими анкерами на концах, а также применение комплексной добавки, включающей пластифицирующую добавку СП-3 и многостенные углеродные нанотрубки, способствует увеличению прочности фибробетона [2].

В Институте химии силикатов РАН (г. Санкт-Петербург) разработан гидротермальный синтез нанотрубок переменного состава (Mg, Fe)3Si2O5(OH)4 со структурой хризотила (табл. 1). Работа выполнена при финансовой поддержке Российского фонда фундаментальных исследований (грант №04-03-32293) [3].

Таблица 1. Характеристика синтезированных Mg-Fe-нанотрубок

| Образец | Размер нанотрубок | Оптические константы | Vэл.яч.,А | ||||

| Длина, мкм | Диаметр, нм | Ng | Np | Ng-Np | |||

| наружный | внутренний | ||||||

| 1 | 1-20 | 20-25 | 4 | 1,547 | 1,542 | 0,005 | 714,8 |

| 2 | 1-15 | 20-30 | 4-5 | 1,560 | 1,554 | 0,006 | не опр. |

| 3 | 1-10 | 25-35 | 5 | 1,575 | 1,566 | 0,009 | 717,1 |

| 4 | 0,5-5 | 30-50 | 5-6 | 1,590 | 1,581 | 0,009 | 710,4 |

Для получения наномодифицированных композиционных материалов на основе воздушных и гидравлических вяжущих веществ весьма целесообразно использование в качестве наполнителей синтезированных в гидротермальных условиях неорганических нанотрубок гидросиликата магния Мg3Si2O5(OH)4 со структурой хризотила. Нанотрубки синтезированы в результате гидротермальной обработки различных прекурсоров: оксида магния и диоксида кремния, силикатов энстатитового ряда МgSiO3, гидротермальными растворами NaOH с концентрацией до 3 масс. % при температурах 250-450°С и давлениях 30-100 МПа.

Синтезированы нанотрубки магниевого хризотила (Мg-хризотила) Мg3Si2O5(OH)4 различной морфологии (наноцилиндры, наноконусы, наномуфты) и размеров (наружный диаметр 15-25 нм, внутренний – 4 нм, длина до 20 мкм) [4, 5]. Нанотрубки магниевого хризотила гидрофильны и совместимы с вяжущими материалами. Нанотрубки синтетического хризотила являются перспективным материалом для получения функциональных нанокомпозитов. Работа выполнена при поддержке грантов РФФИ №04-03-32293 и №04-03-32470a.

На вопрос о возможности управления структурой цементного камня в фибробетоне ответ был получен при опытном затворении цементно-песчаной смеси коллоидной системой «вода – углеродные нанотрубки и/или астралены».

Фуллероидные наночастицы, располагаясь на поверхностях фрагментов наполнителя в поляризованном состоянии, направленно воздействуют на процесс гидратации минеральных вяжущих, формируя при этом фибриллярные микроструктуры многомикронного порядка изотропного цементного камня.

Технология относится к составам на основе минеральных вяжущих, таких как цемент, известь, гипс или их смеси, и может найти применение в промышленности строительных материалов при изготовлении бетона, фибробетона, цементно-волокнистых строительных материалов, шифера, штукатурки, отделочных покрытий, в том числе лепнины. Технический результат – повышение физико-механических характеристик изделий [6].

Бетоны и строительные растворы, полученные из цемента, извести, гипса или их смесей в различном сочетании, содержат в качестве заполнителя песок, щебень, гравий. Обычно такие бетоны имеют недостаточные для успешной эксплуатации показатели прочности при растяжении и трещиностойкость при неравномерности (анизотропности) механических свойств. Для упрочнения в бетонные композиции вводят стальные стержни или арматуру. Железобетон, полученный таким образом, имеет достаточную для успешной эксплуатации прочность. Однако низкая трещиностойкость и анизотропность до конца не устраняются при армировании железобетона, а коэффициент использования стальной арматуры не превышает 4,5 [5].

Для повышения равномерности физико-механических свойств по объему (тропности) строительных материалов в композиции для их получения вводят дисперсно-распределенные армирующие элементы – стальные, искусственные полимерные, асбестовые или деревянные волокна (фибры).

В качестве примера рассмотрим композицию 1 для получения фибробетона, содержащую в своем вещественном составе цемент в качестве минерального вяжущего, воду, песок в качестве заполнителя и до 10% от массы композиции стальную фибру [7, с. 64]. Фибробетон, изготовленный из указанной смеси, обладает повышенной прочностью при растяжении и трещиностойкостью при одновременном увеличении стойкости к истиранию. Прочность при сжатии возросла на 10-20%. Предложенная смесь позволила модифицировать бетон с помощью стальной фибры на макроуровне без изменения микроструктуры цементного камня.

В состав композиции 2 в качестве минерального вяжущего ввели 25 кг (68 масс. %) минерального вяжущего низкой водопотребности марки ВНВ-100, тонкодисперсный цемент и гидрофильный суперпластификатор С-3 (натриевая соль полиметиленполинафталинсульфокислоты). В качестве наполнителя и заполнителя – 56 кг (151,36 масс. %) гематита (α-Fe2O3), который при гидратации в турьит имеет волокнистое строение; дополнительно смесь содержит 5 кг (13,6 масс. %) стальной фибры в качестве армирующего материала. Всего взято 244 масс. ч. технологической добавки на 100 масс. ч. минерального вяжущего. Смесь 3 для получения строительных материалов на основе минерального вяжущего, выбранного из группы, включающей цемент, известь, гипс (или их смеси) и воду, дополнительно содержит углеродные кластеры фуллероидного типа с числом атомов углерода 36 и более. Соотношение компонентов в композиции (масс. %) следующее: минеральное вяжущее – 33-77; углеродные кластеры фуллероидного типа – 0,0001-2,0; вода – остальное. В качестве углеродных кластеров фуллероидного типа композиция может содержать смесь полидисперсных углеродных нанотрубок и фуллерена С60. Смесь может дополнительно содержать технологические добавки, взятые в количестве 100-250 масс. ч. на 100 масс. ч. минерального вяжущего. Углеродные кластеры вводят в смесь 3 в виде водной дисперсии.

В качестве армирующих элементов смесь 3 может содержать стальную арматуру, фибру различных видов, стружку и т.д. Армирующие элементы еще более увеличивают прочностные показатели трещиностойкости и ударной вязкости изделий.

Смесь 4 для получения строительных материалов включает минеральное вяжущее (цемент, воду) и до 15 масс. % тонковолокнистого хризотилового асбеста [8]. Добавка тонковолокнистого асбеста увеличила прочность при сжатии и растяжении при изгибе изделия. Макроизотропность свойств этой композиции выше макроизотропности сталефибробетона. Недостатком данной композиции является отсутствие изменений структуры цементного камня, что проявляется в недостаточных показателях ударной вязкости.

Технология (патент №2214986) приготовления модифицированной сталефибробетонной смеси 5 для дорожного и аэродромного строительства, а также изготовления и ремонта конструкций мостовых сооружений включает в себя совместное перемешивание в смесителе цемента, заполнителя, фибры стальной, добавки и воды затворения.

Смесь 5 отличается тем, что вода затворения с полифункциональной добавкой и часть цемента предварительно подвергаются активации в роторно-пульсационном аппарате. Продукт указанной активации перемешивают с сухой смесью, полученной при последовательном введении в смеситель заполнителя, оставшегося цемента и фибры.

Образец СФБ-Г-II-РПА. Состав модифицированной сталефибробетонной смеси, кг/м3: портландцемент ПЦ 500 – 400; песок кварцевый Мкр=2,61 плотностью 2,6 г/см3 – 848; щебень гранитный фракции 5-20 мм плотностью 2,8 г/см3; фибра ХАРЕКС-83 (1% по объему) – 998; ЦМИД-4 – 8,2; вода – 160 литров. При приготовлении фибробетонной смеси осуществляют активацию воды затворения, добавки ЦМИД-4 и части цемента (10% по массе) в роторно-пульсационном аппарате со скоростью 2900 об/мин, далее в бетоносмесительный узел вводят последовательно щебень, песок, цемент, фибру и продукт указанной активации, перемешивание осуществляют в течение 4-5 мин.

Образец СФБ-Г-I – РПА. Состав модифицированной сталефибробетонной смеси, кг/м3: портландцемент ПЦ 500 – 485; песок кварцевый Мкр=2,61 плотностью 2,6 г/см3 – 1390; фибра ХАРЕКС (1% по объему) – 100; ЦМИД-4 – 10; вода – 179 л. При приготовлении фибробетонной смеси осуществляют совместную активацию воды затворения, добавки ЦМИД-4 и части цемента (10% по массе) в роторно-пульсационном аппарате со скоростью 2900 об/мин в течение 40 с. Далее в бетоносмесительный узел вводят последовательно песок, цемент, фибру, продукт указанной активации и перемешивают смесь в течение 4-5 мин. Свойства полученного сталефибробетона приведены в табл. 2.

Таблица 2. Результаты сертификационных испытаний бетонных смесей СФБ-Г-I-РПА (партия 1), СФБ-Г-II-РПА (партия 2), СФБ-Г-II (партия 3) на соответствие нормативным документам

| № п/п | Наименование измеряемого показателя (маркировка образцов) | НД на испытания | Единица измерения | Нормативное значение По ГОСТ и СНиП и ТУ | Результаты испытаний | Примечание |

| 1 |

Удобоукладываемость бетонной смеси У СФБ-Г-I-РПА У1-1-1÷У1-3-2 СФБ-Г-II-РПА У2-1-1÷У2-3-2 СФБ-Г-II У3-3-1÷У3-3-2 |

ГОСТ 10181-2000 |

см см см |

ТУ 5745-001-01386160-001 1-4 5-9 10-15 |

3-4 5-6 12-15 |

соответствует соответствует соответствует |

| 2 |

Средняя плотность ρ бетонной смеси СФБ-Г-I-РПА ρ1-1-1÷ρ1-3-2 СФБ-Г-II-РПА ρ2-1-1÷ρ2-3-2 СФБ-Г-II ρ3-3-1÷ρ3-3-2 |

ГОСТ 10181-2000 |

г/см3 г/см3 г/см3 |

ТУ 5745-001-01386160-001 не менее 2,10-2,30 2,30-2,50 2,40 |

2,13-2,30 2,30-2,60 2,52-2,57 |

соответствует соответствует соответствует |

| 3 |

Прочность бетона Rc при сжатии СФБ-Г-I-РПА СФБ-Г-II-РПА серия 1 Rc1-1-7÷Rc 1-1-15 Rc2-1-7÷Rc 2-1-10 |

ГОСТ 10180-90 |

МПа МПа |

ТУ 5745-001-01386160-001 не ниже 40 45 |

соответствует соответствует |

Фибробетоны целесообразно применять при возведении монолитных конструкций: автомобильных дорог, ирригационных каналов, мостовых настилов, взрыво- и взломоустойчивых сооружений, водоотбойных дамб, емкостей для воды и других жидкостей; а также для отделки тоннелей, пространственных покрытий и сооружений, оборонных сооружений, ремонта монолитных конструкций полов, дорог; сборных элементов и конструкций: железнодорожные шпалы, трубопроводы, балки, ступени, стеновые панели, модули плавающих доков, плиты аэродромных, дорожных, тротуарных покрытий и креплений каналов, карнизные элементы мостов, сваи, шпунт, обогревательные элементы, элементы пространственных покрытий и сооружений; для перекладки покрытий, промышленных полов, огнезащитной штукатурки и т.д. [9, 10].

Испытаниям подвергались пробы каждой бетонной смеси, а также по 32 образца, изготовленных из каждой бетонной смеси серии I (ОБ), 2 (СФБ), 3 (СФБ+ЦМИД) в партиях I (мелкозернистая смесь), 2, 3 (смесь на крупном заполнителе) РПА – с активацией воды и добавок. Номера регистрации образцов ИЦ «ЦНИИС-ТЕСТ».

Мостостроение является одной из самых консервативных областей строительной отрасли. Обычно на согласование каких-либо изменений в конструкции моста, касающихся строительных материалов, уходит много лет. Исключением из этого правила стала реконструкция моста через Волгу в районе г. Кимры [11]. Применение легкого фибробетона класса В30 с увеличенной прочностью на растяжение позволило снизить собственный вес покрытия более чем на треть. Покрытие моста выполнено из легкого конструкционного фибробетона на основе базальтовой микрофибры, модифицированной нанокластерами углерода.

Состав этой фибробетонной смеси (патент РФ №2114081) включает цемент М 400, минеральное волокно, песок и воду. В качестве минерального волокна она содержит каолиновое или базальтовое волокно. Дополнительно вводится поливиниловый спирт и гипс строительный.

Соотношение компонентов фибробетонной смеси, масс. %:

| Цемент М 400 | 20-25 |

| Указанное минеральное волокно | 2-4 |

| Песок | 50-55 |

| Поливиниловый спирт по сухому остатку | 1-2 |

| Гипс строительный | 4-6 |

| Вода | остальное |

Гранулы ПВС предварительно растворяют до однородной массы в воде при 80-90°С в течение 50-70 мин., и раствор охлаждают до температуры окружающего воздуха. Смешение компонентов производят в смесителе принудительного действия.

Технология относится к составам бетонных смесей, дисперсионно армированных минеральными волокнами, и может быть эффективно использована в конструкциях, подверженных значительным эксплуатационным воздействиям и температурным колебаниям, в частности для ремонта аэродромных и дорожных цементобетонных покрытий. Целью изобретения является повышение прочности фибробетона на растяжение и изгиб при ускоренном наборе прочности.

Для приготовления композиции использовали: цемент М 400 (ГОСТ 10178-85), поливиниловый спирт Северодонецкого АО «Азот» с содержанием остаточных ацетатных групп 3-4% по массе, каолиновое и базальтовое минеральное волокно, гипс строительный марки Г-10 (ГОСТ 125-79).

Фибробетонную смесь изготовляли в следующей последовательности: гранулы поливинилового спирта растворяли до однородной массы в воде при 80-90°C в течение 50-70 мин. Затем раствор, однородный по составу, охлаждали до температуры окружающего воздуха. Водный 5%-ный раствор поливинилового спирта стабилен длительное время. Цемент, гипс строительный, песок и минеральное волокно перемешивали совместно в лопастном бетоносмесителе, затем вводили раствор поливинилового спирта и смесь тщательно перемешивали. Уплотнение смеси проводили на вибростоле. Продолжительность уплотнения в 5 раз превышала жесткость смеси. Фибробетонная смесь должна быть использована до начала схватывания, то есть в течение 15-20 мин. Твердение фибробетона проходило при нормальной влажности и температуре окружающего воздуха +15°C. Фибробетон испытывался в возрасте 3 суток и 28 суток, марка по водопроницаемости определялась в возрасте 28 суток.

Оптимальное содержание волокон, масс. %: базальтовое – 4, стеклянное – 4, каолиновое – 2 при одинаковой прочности при сжатии на 28 сутки – 46,3 МПа.

Изобретение относится к составам, преимущественно бетонам, для изготовления бетонных конструкций – как монолитных, так и сборных, используемых в строительстве. Технический результат – повышение морозостойкости, водонепроницаемости, устойчивости к действию органических веществ, снижение стоимости и утилизация отходов

Бетонная смесь, включающая цемент, кварцевый песок, минеральное волокно и воду, отличающаяся тем, что в качестве цемента используют портландцемент, а в качестве минерального волокна – отходы производства базальтового волокна при следующем соотношении компонентов, масс. %:

| Портландцемент | 20-22 |

| Кварцевый песок | 43-44 |

| Отходы производства базальтового волокна | 3,5-5 |

| Вода | Остальное |

В предлагаемом составе бетонной смеси в качестве цемента используют портландцемент с высокими прочностными характеристиками, что позволяет снизить его расход, в соотношении же компонентов превалирует дешевый кварцевый песок, что позволяет снизить себестоимость.

Использование в качестве минерального волокна отходов производства базальтового волокна позволяет утилизировать отходы, оздоровляя экологию в регионе, и значительно снижает стоимость бетонной смеси.

Технические характеристики предлагаемого состава бетонной смеси позволяют использовать ее методом залива для изготовления монолитных бетонных конструкций, например дорожных и аэродромных покрытий, полов как жилых, так и нежилых помещений, тротуарных плит, пролетных строений мостов.

Предлагаемая бетонная смесь обладает повышенной водонепроницаемостью, высоко устойчива к воздействию органических веществ (масел, растворителей, слабых кислотных и щелочных сред), что позволяет применять ее методом набрызга на внутреннюю поверхность железобетонных емкостей (для получения гидроизоляционных покрытий), используемых для хранения горюче-смазочных и др. агрессивных сред.

Предлагаемая бетонная смесь с минеральной волокнистой основой образует термоизолирующую структуру материала, что позволяет применять ее при изготовлении изделий в виде кровельных панелей, тонкостенных ограждающих и облицовочных конструкций, стеновых сэндвич-панелей.

Бетоны и строительные растворы, полученные из цемента, извести, гипса или их смесей в различном сочетании, содержат в качестве заполнителя песок, щебень, гравий и т.п.

Обычно они имеют недостаточные для успешной эксплуатации показатели прочности при растяжении и трещиностойкость, а главное, отличаются неравномерностью (анизотропностью) механических свойств.

Задачей изобретения (см. патент №2355656) явилось повышение физико-механических характеристик изделий из композиций на основе минеральных вяжущих путем микроструктурирования искусственного (цементного, известкового, гипсового, цементно-известкового или цементно-гипсового) камня за счет его модификации наночастицами, нанесенными на базальтовое волокно.

Технология относится к составам бетонных смесей, применяющихся для изготовления монолитных и сборных конструкций, используемых в строительстве.

Используемые в строительстве (гражданском, промышленном и др.) бетонные смеси должны давать бетон, обладающий высокими прочностными показателями, а также низким водопоглощением.

В качестве добавки, снижающей водопоглощение или повышающей водостойкость изделий из бетона, часто применяется базальтовое волокно.

Бетонная смесь включает цемент, наполнитель, базальтовое волокно и воду. Предлагаемая смесь отличается тем, что в качестве базальтового волокна смесь содержит волокно диаметром 8-10 мкм и длиной 100-500 мкм, модифицированное веществом, выбранным из группы, включающей полиэдральные многослойные углеродные наноструктуры фуллероидного типа, имеющие межслоевое расстояние 0,34-0,36 нм, средний размер частиц 60-200 нм и насыпную плотность 0,6-0,8 г/см3; многослойные углеродные нанотрубки, имеющие межслоевое расстояние 0,34-0,36 нм, взятым в количестве 0,0001-0,005 масс. ч. на одну массовую часть базальтового волокна. Смесь содержит наполнитель, выбранный из группы, включающей смесь гравия с песком и смесь гравия с алюмосиликатными микросферами. Дополнительно смесь содержит полинафталинметиленсульфонат натрия в качестве пластификатора при следующем соотношении компонентов, масс. %:

| Цемент | 24-48 |

| Наполнитель | 30-60 |

| Модифицированное базальтовое волокно | 2-6 |

| Пластификатор | 0,9-1,1 |

Данное направление работ получит свое дальнейшее развитие за счет создания новых волокон модифицированной фибры и новых комплексных нанодобавок.

Выводы:

Проведенный экспертный анализ не исчерпывается рассмотрением вышеприведенных технологий, посвященных способам введения в композиционные материалы нанодобавок на базальтовом волокне и других видов фибры, но позволяет утверждать, что данное направление работ по модификации бетонов волокнами различной природы и назначения является перспективным для внедрения полученных результатов в промышленное производство и строительство специальных сооружений.

Наличие патентов указывает на перспективность развития данных работ в течение будущих двадцати лет.

Библиографический список

1. http://www.volganet.ru/irj/avo.html?NavigationTarget=navurl://0f567a13d72fe07bd3097770c11baff3

2. Перфилов В.А. Фибробетон ускоренного твердения / В.А. Перфилов, У.В. Алаторцева, А.А. Тюрин // Известия вузов. – Строительство. №1, 2009, с. 48-51.

3. Корыткова Э.Н Взаимодействие нанотрубок синтетического хризотила с органическими соединениями / Kорыткова Э.Н., Пивоварова Л.Н, Добродумов А.В., Сапурина И.Ю. Гусаров В.В. / Институт химии силикатов РАН. – СПб: Институт высокомолекулярных соединений РАН.

4. Смоликов А.А. Нанотрубчатый наполнитель на основе хризотила для теплостойких композиционных материалов / А.А. Смоликов, Л.Ю. Огрель, А.И. Везенцев // Строительные материалы, №9, 2009, с. 81-83.

5. Смоликов А.А. Применение высокоэнергетического диспергирования для получения нанотрубок хризотила / А.А. Смоликов, В.В. Костин // Изв. вузов. Строительство, №2, 2009, 24-30.

6. Патент РФ №2233254 Композиция для получения строительных материалов // Нанотехнологии в строительстве. Интернет-журнал, №3, 2009, с. 67-77.

7. Рабинович Ф.Н. Дисперсно-армированные бетоны. – М.: Стройиздат, 1994, с. 4.

8. Горчаков Г.И., Баженов Ю.М. – М.: Стройиздат, 1986, с. 622.

9. ВСН 56-97. Проектирование и основные положения технологий производства фибробетонных конструкций.

10. Рекомендации по проектированию и изготовлению сталефибробетонных конструкций / НИИЖБ, ЛенЗНИИЭП, ЦНИИпромзданий. – М. 1987.

11. Российская национальная нанотехнологическая сеть http://www.rusnanonet.ru/nanoindustry/construction/constr_application/bridge_fibro/