Авторами определен оптимальный состав газобетона марки по средней плотности Д700 на карбонатном заполнителе, по критерию пластической прочности. Установлено, что пластическая прочность газобетонной смеси через один час сорок минут с момента затворения водой составляет 40,0 кПа. Это позволит сократить время выдержки газобетонного массива до резки на изделия.

УДК 666. 965:541. 183

В.Б. МАРТЫНОВА, канд. техн. наук, доцент, С.В. ЛАХТАРИНА, канд. техн. наук, доцент, А.А. КУЦЕНКОВА, ассистент, А.А. ШЕВЧЕНКО, студент, Ю.Ю. ДЯДЮН, студент, Государственное образовательное учреждение высшего профессионального образования «Донбасская национальная академия строительства и архитектуры»

Ключевые слова: газобетон, оптимальный состав, предел прочности при сжатии, заполнитель

Keywords: cellular concrete, optimal mix composition, compressive strength, aggregate

Анализ состояния и обоснование актуальности проблемы

Растущие темпы научно-технического прогресса строительной индустрии во многом связаны с производством и применением эффективных стеновых строительных материалов с низкими удельными энергетическими затратами при производстве изделий и эксплуатации зданий. Производство эффективных стеновых теплоизоляционных строительных материалов принято преимущественно относить к ячеистым бетонам, в частности неавтоклавным газобетонным изделиям. Применение таких бетонов в современном малоэтажном и высотном каркасном строительстве связано с показателями эффективности: энергосбережение, масса возводимых объектов, трудоемкость и комфортность возводимого жилья, низкая себестоимость изделий неавтоклавного твердения по сравнению с автоклавным газобетоном. Широкий ассортимент типоразмеров стеновых и перегородочных газобетонных блоков позволяет комплексно решать на практике компоновочную схему здания по наружным и внутренним стенам любой сложности [1].

При производстве газобетонных изделий используют гидравлическое вяжущее, тонкодисперсные кремнеземистые компоненты, газообразующие добавки, воду затворения и различные химические добавки [2-4]. Для обеспечения заданной средней плотности и прочностных показателей газобетона (согласно современным требованиям) необходимо достичь оптимальной ячеистой структуры. Т.е. равномерно распределенной пористости в объеме материала в виде полидисперсных по размеру, замкнутых в правильные многогранники пор, разделенных тонкими и плотными, одинаковыми по сечению межпоровыми перегородками [5]. Это можно получить, если на производстве используются исходные материалы, отвечающие ряду нормативных требований, в частности, по химическому, минералогическому и гранулометрическому составу.

Дефицит или отсутствие в регионах качественного мелкого кремнеземистого наполнителя, который используется при производстве газобетона, может быть восполнен, например, широким применением карбонатных пород. Современная структура производства строительных материалов Республики Крым сформировалась в значительном объеме из пильного известняка. Это связано с геологическими особенностями, предопределившими богатство и разнообразие запасов осадочных пород: мраморовидных и органогенных известняков, ракушечника. Карбонатные попутные продукты (известняки) образуются при добыче камня и камнепиления крупных блоков (попутные продукты камнепиления, от проходки технологических траншей для установки камнерезных машин), в результате подземного строительства и подземной добычи камня и блоков, а также при производстве щебня и песка. Утилизация многотоннажных попутных отходов позволит значительно улучшить экологическую обстановку, а внедрение оптимальных ресурсосберегающих технологий их переработки в строительные материалы [6] даст возможность расширить материальную базу строительства за счет выпуска качественных и более дешевых строительных материалов и изделий.

Преимущество использования попутных продуктов известняка (мшанковый, нуммулитовый, желтый известняк-ракушечник, оолитовый) в качестве наполнителя при производстве газобетонных изделий обусловлено низкой средней плотностью (ρср=850-2100 кг/м3); пористостью (П=1,5-23,0%); пределом прочности при сжатии (Rcж=0,4-38 МПа). При этом известняки требуют дополнительной переработки согласно технологии производства газобетонных изделий.

Изготовление неавтоклавного газобетона с качественными показателями, близкими к автоклавному, возможно лишь при комплексном подходе организации технологических циклов производства: выбор и подбор сырьевых компонентов смеси, приготовление газобетонной смеси, формование изделий, тепловлажностная обработка и распалубка изделий. Так, от количественного соотношения наполнителя и вяжущего зависит средняя плотность и прочность газобетона: с увеличением содержания наполнителя средняя плотность газобетона увеличивается, а прочность уменьшается [7, 8]. Формирование оптимальной ячеистой структуры газобетона достигается в балансе с набором определенных физико-механических свойств, прежде всего пластической прочности и процессом вспучивания газобетонного сырца [9]. При неравномерных скоростях вспучивания и твердения возможно оседание малопрочного массива или его растрескивание в результате разрыва межпоровых перегородок выделяющимся газом в бетонном сырце, потерявшем пластические свойства. Набор пластической прочности газобетонной смеси является одной из определяющих технологических задач, устанавливающей время выдержки изделий до срезки горбушки и резки массива до тепловлажностной обработки. Увеличение времени выдержки массива до срезки горбушки (более трех часов) экономически не обосновано (увеличивается время технологического цикла производства), к тому же при резке массива на изделия ухудшается точность геометрических характеристик.

Повышение прочностных показателей неавтоклавного газобетона в более ранние сроки твердения осуществляется за счет увеличенного расхода цемента. Это приводит к значительному росту усадки бетона при высыхании в процессе эксплуатации.

Цель работы – определение оптимального состава газобетона на мшанковом наполнителе, который устанавливается по критерию пластической прочности газобетонной смеси.

Блок-схема реализации лабораторных исследований по оптимизации состава газобетона марки по средней плотности Д700 и апробации на производственной технологической линии представлена на рис. 1.

Изложение основного материала исследований. При проведении экспериментов в качестве вяжущего использовали портландцемент ПЦ 500 Д0 ОАО «Новоросцемент», г. Новороссийск; в качестве наполнителя – отход камнепиления – мшанковый известняк c модулем крупности Мк=1,83 после помола (табл. 1). Химический состав и физико-механические свойства мшанковых известняков представлены в табл. 2, 3.

Таблица 1. Зерновой состав мшанкового известняка после помола

| № п/п | Показатели | Диаметр отверстий сит, мм | ||||||

| 5,0 | 2,5 | 1,25 | 0,63 | 0,315 | 0,16 | <0,16 | ||

| 1 | Масса наполнителя на сите, mi, кг | 0 | 0,003 | 0,429 | 0,280 | 0,379 | 0,336 | 0,573 |

| 2 | Частные остатки, ai, % | 0 | 0,15 | 21,45 | 14 | 18,95 | 16,8 | 28,65 |

| 3 | Полный остаток, Аi, % | 0 | 0,15 | 21,6 | 35,6 | 54,55 | 71,35 | 100 |

| Мк=1,83 | ||||||||

Таблица 2. Химический состав мшанкового известняка

| Горная порода | SiO2 | Fe2O3 | Al2O3 | СаО | МgO | SO3 | P2O5 | R2О | п.п.п. |

| Мшанковый известняк | 0,12-8,08 | 0,01-0,61 | 0,11-2,86 | 44,28-55,07 | 0,18-1,77 | 0,00-0,30 | 0,23-0,80 | 0,01-0,04 | 37,1-42,92 |

Таблица 3. Физико-механические свойства мшанкового известняка

| Горная порода | Насыпная плотность (ρн, кг/м3) | Пористость (П, %) | Водопоглощение (W, %) | Предел прочности при сжатии (Rсж, МПа) |

| Мшанковый известняк | 1311 | 27,2 | 17,3 | 7,2 |

В качестве газообразователя использовали алюминиевую пудру ПАП-1. С целью ускорения набора пластической прочности газобетонного сырца до срезки горбушки и резки массива на изделия применяли ускоритель твердения – сульфат натрия. Химическое взаимодействие с гидратом окиси кальция приводит к образованию гипса и побочного продукта – щелочи (Ca(OH)+Na2SO4+nH2O=CaSO4∙2H2O+2NaOH+H2O). Кроме того, ускоритель твердения образует первичный структурный каркас из двойных солей гидратов, обрастающий затем гидросиликатами кальция, что способствует выкристаллизовыванию из двойных солей основных силикатных составляющих цементного камня. Это приводит к повышению ранней прочности газобетонного сырца [10]. Такое химическое взаимодействие ведет к образованию щелочи, которой недостаточно для газообразования смеси, рационально вводить натр едкий в качестве интенсификатора процесса поризации газобетонной смеси. В результате химического взаимодействия с алюминиевой пудрой образуются гидроалюминаты натрия. Данное соединение образуется непосредственно в смеси в гелеобразной форме, далее кристаллизируется в виде гексагональных кристаллов слоистой структуры в межпоровых перегородках. При кристаллизации гидроалюмината натрия связывается шесть молекул воды, и количество свободной воды в газобетонной смеси уменьшается [10], что ведет к повышению расхода воды затворения для обеспечения требуемой пластической прочности на стадии интенсивного вспучивания. Поэтому особый интерес представляет оптимизация состава газобетона неавтоклавного твердения по расходу ускорителя твердения и интенсификатора поризации газобетонной смеси при достижении пластической прочности массива к началу резки на изделия не менее 300-350 г/см2, согласно СН-277. Расход материалов на 1 м3 газобетона с расчетной средней плотностью 700 кг/м3 выполнялся согласно СН-277. Диаметр расплыва смеси по Суттарду для газобетона марки по средней плотности Д700 составил dрас=32 см.

Эффективность подбора оптимального соотношения исходных компонентов в значительной мере зависит от принятых расчетных методов. Наиболее целесообразным направлением в области методологии экспериментальных исследований являются математико-статистические методы планирования эксперимента по подбору оптимального состава газобетонной смеси.

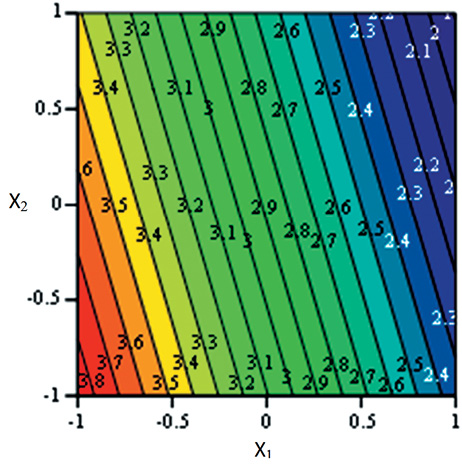

Оптимизация состава газобетонной смеси определена по критерию пластической прочности, выполнена с использованием полного двухфакторного эксперимента с уровнями варьирования -1, 0, +1 на первом этапе лабораторных исследований [11]. Параметры оптимизации и значения факторов варьирования приведены соответственно в табл. 4 и 5. Регрессионный анализ математических моделей, построение поверхностей функции отклика и нахождение области оптимальных значений факторов выполнены на ПЭВМ с использованием программы MathCAD. Матрица планирования и результаты эксперимента приведены в табл. 6.

Таблица 4. Параметры оптимизации состава газобетонной смеси и их граничные значения

| Код параметра оптимизации | Физический смысл параметра оптимизации | Единица измерения | Граничное значение функции отклика |

| Y1 | Пластическая прочность газобетонной смеси | кПа | Не менее 35,0 |

Таблица 5. Значение факторов варьирования

| Код фактора | Физический смысл фактора | Единица измерения | Интервал варьирования | Уровни фактора | ||

| -1 | 0 | +1 | ||||

| X1 | Содержание натра едкого | % | 0,07 | 0,15 | 0,22 | 0,29 |

| X2 | Содержание сульфата натрия | % | 0,5 | 1,0 | 1,5 | 2,0 |

Таблица 6. Матрица планирования и результаты эксперимента

| № состава | Кодированное значение факторов | Натуральное значение факторов | Y1, кПа | ||

| X1 | X2 | X1 | X2 | ||

| 1 | +1 | +1 | 0,29 | 2,0 | 20,4 |

| 2 | +1 | -1 | 0,29 | 1,0 | 22,1 |

| 3 | -1 | +1 | 0,15 | 2,0 | 32,8 |

| 4 | -1 | -1 | 0,15 | 1,0 | 40,0 |

| 5 | 0 | 0 | 0,22 | 1,5 | 21,0 |

| 6 | — | — | поризация смеси не происходит | ||

Структурообразование газобетонной смеси исследовали с помощью конического пластометра МГУ.

На передовых предприятиях по производству изделий из газобетона неавтоклавного твердения выдержка газобетонного массива до резки составляет 2-3 часа. Для снижения времени выдержки изделий до срезки горбушки и резки массива на изделия пластическую прочность определяли через 1 ч 40 мин. с момента формовки газобетонной смеси, что, в свою очередь, увеличило оборачиваемость форм и, следовательно, производительность технологической линии. Пластическая прочность массива к началу резки на изделия должна быть не менее 350 г/см2.

С учетом значимости коэффициентов получено уравнение регрессии в виде полинома первой степени:

Y1 (X1, X2)=2,88-0,76⋅X1 – 0,226⋅X2 (1)

Информационную способность модели проверяли с помощью критерия Фишера. Коэффициент корреляции составил 0,98.

Графическая интерпретация оптимального состава от действующих факторов X1, X2, обеспечивающих получение газобетонной смеси с пластической прочностью не менее 35,0 кПа, приведена на рис. 2.

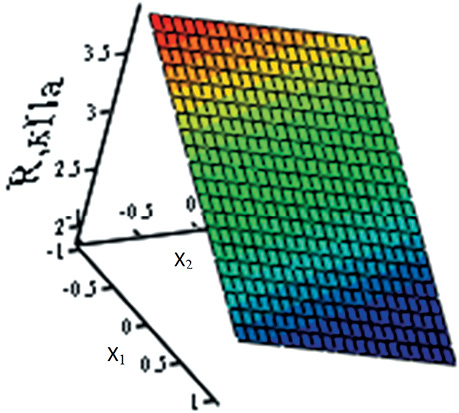

Объемная интерпретация уравнения (1) представлена на рис. 3.

Анализ уравнения регрессии позволяет сделать вывод, что на показатель пластической прочности смеси влияние оказывают факторы X1 и X2 – натр едкий и сульфат натрия. Увеличение расхода ускорителя твердения и интенсификатора алюминиевой пудры приводит к снижению пластической прочности до 20,0 кПа. Ранее в исследованиях было установлено снижение пластической прочности смеси от 20,0 до 15,0 кПа через 1 ч 40 мин при увеличении расхода сульфата натрия и постоянном расходе натра едкого.

При этом такие составы газобетонной смеси интенсивно вспучивались и резко оседали, что отрицательно сказывалось на формировании сферической пористой структуры и прочностных показателях. Увеличение ускорителя твердения более 1% от массы цемента приводит к разупрочнению матрицы бетона на начальном этапе формирования газобетонной структуры [12, 13], что видно на сниженных показателях пластической прочности газобетонной смеси состава №5. Газобетонная смесь состава №4 при натуральных значениях факторов: X1=0,15%; X2=1,0% через 1 ч 40 мин. обеспечивает пластическую прочность 40,0 кПа.

Выводы:

Определен оптимальный расход ускорителя твердения и интенсификатора ускорителя твердения газобетонной смеси на мшанковом наполнителе с расчетной средней плотностью 700 кг/м3 (NaOH – 0,15%; Na2SO4 – 1,0%;) по критерию пластической прочности не менее 35,0 кПа (пластическая прочность газобетонной смеси Рпл=40,0 кПа через 1 ч 40 мин. с момента затворения водой).

Второй этап реализации экспериментальных исследований связан с оптимизацией состава по критерию предела прочности при сжатии и средней плотности от расхода цемента.

Библиографический список

1. Сиротин С.В. Актуальные проблемы и перспективы массового применения автоклавного газобетона в строительстве Украины // Технологии бетонов, №9-10, 2012, с. 47-49.

2. Баженов Ю.М. Технология бетонов. – М.: Изд-во АСВ, 2007, – 528 с.

3. Кривицкий М.Я., Левин Н.И., Макаричев В.В. Ячеистые бетоны (технология, свойства и конструкции). – М.: Стройиздат, 1972, – 137 с.

4. Сажнев Н.П., Шелег Н.К., Сажнев Н.Н. Производство, свойства и применение ячеистого бетона автоклавного твердения // Строительные материалы, №3, 2004, с. 2-6.

5. Удачкин И.В., Гончаров Ю.В. Эффективные способы повышения водозащитных свойств ячеистого бетона. – М.: Стройиздат, 1980, с. 22-26.

6. Федоркин С.И. Физико-технологические основы механоактивации вторичного сырья в производстве строительных материалов. 05.23.05 – Строительные материалы и изделия. Автореферат … д.т.н. – Симферополь, 1998, – 410 с.

7. Баранов А.Т., Макаричев В.В. Вопросы технологии ячеистых бетонов и конструкций из них. – М.: Стройиздат, 1972, – 84 с.

8. Сахаров Г.П. Развитие производства ячеистых бетонов на традиционной и альтернативной основе // Технологии бетонов, №11-12, 2012, с. 56-58.

9. Мартыненко В.А. Влияние характеристик межпоровой перегородки на физико-технические свойства ячеистого бетона // Строительные материалы и изделия, №4(18), 2003, с. 35-38.

10. http://www.baurum.ru/_library

11. Вознесенский В.А. Статистические методы планирования. Лотов В.А., Митина Н.А. Влияние добавок на формирование межпоровой перегородки в газобетоне неавтоклавного твердения // Строительные материалы, №1, 2003, с. 2-6.

12. Зайченко Н.М. Модифицированные цементные бетоны для устойчивого развития. Учебно-справочное пособие. – Донецк, 2017, с. 400.

13. Малова Е.Ю. Композиционные портландцементы с карбонатсодержащими добавками и бетоны на их основе. 05.17.11 – Технология силикатных и тугоплавких неметаллических материалов. Автореф. … к.т.н. – Томск-2015.