УДК 621.874.7

В статье дается описание перспективного и эффективного применения технологии противокоррозионной и теплогидроизоляционной защиты трубопроводов газопламенным напылением порошковыми композициями.

Оборудование для газопламенного напыления разработано авторами и изготовлено на предприятиях РФ, а рекомендации основаны на результатах научных исследований и испытаний. Предложенный способ газопламенного напыления, конструкции вибрационной мельницы, конструкции горелки для газопламенного напыления и питателя защищены патентами России на изобретения и полезные модели.

В.Г. ПОПОВ, канд. техн. наук, Череповецкий государственный университет, г. Череповец, А.В. ПОПОВ, ООО «Златовест», г. Москва, Т.Н. ЖИГУЛИНА, ООО «Научно-экспертный центр «Эврика», г. Череповец

Ключевые слова: газопламенное напыление, порошковое покрытие, теплоизоляция, трубопроводы, строительство, реконструкция, защита, коррозия

Keywords: gas-flame spraying, powder coating, heat insulation, pipelines, construction, reconstruction, protection, corrosion

К началу 21 века производство тепла уже почти достигло своего естественного предела, и о теплоизоляции трубопроводов, несущих, в буквальном смысле слова, драгоценные гигакалории, наконец-то заговорили не только ученые, но и строители и эксплуатирующие организации трубопроводов различного назначения. Но даже сегодня потери от неэффективной теплоизоляции в теплосетях составляют более трети от общей выработки тепловой энергии в стране. Фактически это эквивалентно тому, что при плохой теплоизоляции труб и помещений мы из своего кармана оплачиваем нагрев окружающей атмосферы [1].

Особенно остро стоит вопрос теплоизоляции трубопроводного транспорта (мазуто-, нефтепроводов, низкотемпературных трубопроводов), внутренних и наружных систем водоснабжения, тепловых сетей. В настоящее время разработаны десятки видов конструкционных материалов, используемых для теплоизоляции трубопроводов, инженерного оборудования и сооружений различного назначения. Основной задачей теплоизоляции трубопроводов является надежная и продолжительная защита. Но требования к материалу могут меняться в зависимости от условий эксплуатации. Например, основной целью теплоизоляции труб холодного водоснабжения является предотвращение появления конденсата – основной причины коррозии. Целью теплоизоляции труб горячего водоснабжения является снижение потерь тепла и повышение экономической эффективности системы теплоснабжения.

Помимо этого, теплоизоляционный слой гасит шумовые эффекты, которые возникают при перепадах давления. В качестве изоляционного материала для труб используются вспененные полимеры, например полиэтилен. Мелкоячеистая структура такого материала гарантирует низкую теплопроводность, а хорошая устойчивость к воздействию водяного пара придает ему долговечность даже при эксплуатации в экстремальных условиях. Но, к сожалению, такой материал не пригоден для многократного применения: даже при малейших повреждениях трубопровода теплоизоляцию необходимо снимать, а после ремонтных работ наносить заново. Использование пеностекла в качестве теплоизолятора также ограничено по этой причине.

Этого недостатка лишены пенополиуретановые (ППУ) скорлупы, которые закрепляются на теплонесущей трубе при помощи специальных мастик и бандажей. Даная технология теплоизоляции трубопроводов обеспечивает многоразовое применение скорлуп ППУ и быстрый доступ к трубе в случае ее повреждения.

Теплоизоляция на основе минеральных волокон достаточно актуальна. Новинкой в этой области стали теплоизоляционные цилиндры и полуцилиндры минеральной ваты на основе базальтовых пород, часто кэшированные алюминиевой фольгой. Цилиндры не только соответствуют всем теплотехническим требованиям, но также имеют высокие механические свойства, обладают практически неограниченным сроком годности, удобны в монтаже (полые цилиндры имеют надрез по всей длине, очень легко закрепляются на трубе). Разумеется, полностью избавиться от тепловых потерь невозможно, но рассмотренные выше способы теплоизоляции позволяют свести их к минимуму. Конечно, лишь в том случае, если монтаж теплоизоляции будет выполнен квалифицированно и в строгом соответствии с требованиями стандартов [2].

Особенно это актуально на фоне аварии горячего трубопровода диаметром 800 мм на востоке г. Москвы

29 ноября 2017 года.

Немалое значение для инженерных сетей также имеет проблема антикоррозионной защиты трубопроводов. Для антикоррозионной защиты, например, тепловых сетей, применяются различные высокотемпературные защитные покрытия, однако каждое из них имеет как преимущества, так и недостатки.

В основном это эксплуатационные и температурные условия их применения. В соответствии с РД 153-34.0-20.518-2003 «Типовая инструкция по защите трубопроводов тепловых сетей от наружной коррозии», применяются только 9 видов покрытий, из них только силикатоэмалевое и алюмокерамическое имеют максимально допустимую температуру теплоносителя 300°С, остальные же – до 150-180°С.

Алюмокерамическое покрытие предназначено для защиты от коррозии конструкций из черных металлов, которые эксплуатируются в сильно- и слабоагрессивных средах, в т.ч. трубопроводах.

Данное покрытие успешно конкурирует с лакокрасочными, гальваническими покрытиями, получаемыми погружением в сплав, силикатоэмалевыми, битумными, битумно-резиновыми, полимерными и эпоксидными. Под воздействием основных эксплуатационных факторов старения алюмокерамика не изменяет своих первоначальных свойств и играет роль протекторной защиты.

Многочисленные исследования и достаточный опыт эксплуатации труб с силикатоэмалевым покрытием доказали эффективность его применения. Срок службы такого покрытия доходит до 50 лет – в зависимости от условий эксплуатации. Скорость коррозии стали под покрытием уменьшается в 105-106 раз по сравнению с коррозией незащищенного металла. При использовании внутреннего силикатоэмалевого покрытия гидравлическое сопротивление снижается в 4,8 раза, а потери давления по сравнению с трубой без покрытия уменьшаются в 1,5 раза. Это позволяет уменьшать диаметр трубопроводов и снижать металлоемкость в 1,2 раза, а также снижать мощности насосных станций. Это покрытие не подвергается абразивному износу, не допускает парафино- и солеотложения на стенках. Характеризуется высокой химической стойкостью. Комбинированное покрытие (внутреннее – силикатоэмалевое, наружное – алюмокерамическое) позволяет защитить стальную трубу как от внешней, так и от внутренней коррозии. Сравнение с любыми другими покрытиями надо делать комплексно, а именно учитывать не только цену, но и срок службы, экологическую безопасность, вандалоустойчивость, возможность применения труб меньшего диаметра, отказ от канальной прокладки, наконец, ее эстетичность [1].

Технология газопламенного напыления порошковых композиций широко применяется для нанесения противокоррозионных покрытий на металлические поверхности любой формы, в т.ч. трубопроводы.

Основным недостатком такого способа является раздельность технологического цикла по нанесению покрытий, где на трубопровод сначала наносят противокоррозионное, затем теплоизоляционное и гидроизоляционное покрытия.

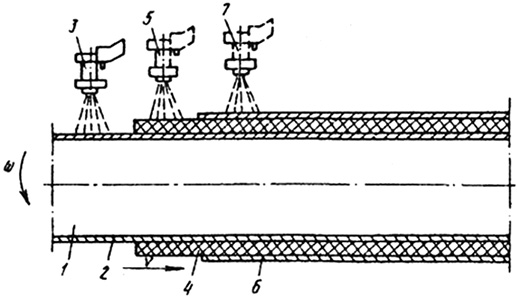

Предложен состав и сокращенный технологический цикл получения теплогидроизоляционного покрытия [3, 4]. Это достигается за счет одновременного последовательного непрерывного газопламенного напыления порошковыми композициями нескольких слоев покрытия (рис. 1).

Труба 1 получает одновременное вращательное и поступательное движение относительно трех распылительных горелок, закрепленных неподвижно относительно трубопровода. Антикоррозионный слой 2 наносится на поверхность трубопровода посредством распылительной горелки 3 (например, установкой газопламенного напыления «Эврика» – УГПН «Эврика») с питателем разной емкости, без питателя) [5, 6]. Толщина первого слоя 100…200 мкм. Второй слой 4 (теплоизоляционный) наносится также посредством распылительной горелки 5 толщиной 5…8 мм. Гидроизоляционный слой наносится с помощью распылительной головки 7 толщиной 100…200 мкм.

В качестве первого, антикоррозионного слоя применяют композицию, состоящую из компонентов получения каменного литья: 45-50% кварцевый песок; 30-35% доломит; 20-25% мел; 2,5-3,5% плавиковый шпат; 0,5-1% оксид цинка. Порошковый материал при этом применяют без газообразователя.

Перед применением производят измельчение компонентов до частиц размером 50…70 мкм, сушат и просеивают на сите №008. Измельчение на вибрационной мельнице [7] позволяет получать порошки размером не более 70 мкм. Толщину первого слоя выбирают из расчета величины шероховатости поверхности трубопровода после ее очистки с помощью пескоструйного или дробеструйного аппарата или посредством механических щеток.

Для получения качественного антикоррозионного покрытия необходимо заполнить величину шероховатости и получить слой сплошного покрытия. При увеличении толщины первого слоя свыше 200 мкм происходит изменение физико-механических свойств, т.е. увеличивается хрупкость покрытия и происходит его растрескивание при резких колебаниях температуры окружающей среды.

Лабораторные испытания покрытия первого слоя показали следующие результаты:

• прочность сцепления с поверхностью трубопровода – 15…20 МПа;

• водопоглощение – 0,1…0,13%;

• теплопроводность при 200°С – 1,52 Вт/(м2·°С);

• коэффициент испаряемости – 0,4…0,47 кг/м2;

• кислотостойкость при действии HCl – 97,8%, H2SO4 – 99,7%.

Второй слой 4 – теплоизоляционный, наносят посредством распылительной горелки 5 (например, установкой газопламенного напыления «Эврика», с питателем разной емкости, без питателя) порошковым материалом с газообразователем. В качестве газообразователя используют порошковый материал, смешанный с основным порошковым материалом, который при определенной температуре способен выделять газ.

В качестве теплоизоляционного слоя применяют порошковую композицию, состоящую из компонентов пеноситалла, получаемого путем смешивания размолотого стекла с известняком и углем, которые обеспечивают пористость покрытия при выделении газа в высокотемпературной струе. Композицию перед применением тонко измельчают до размера частиц в пределах 50…70 мкм, сушат и просеивают.

Теплоизоляционный слой обладает хорошими теплоизоляционными свойствами:

— плотность покрытия – 200…500 кг/м3;

— водопоглощение – 1,5…2,2%;

— предел прочности при сжатии – 4…7 МПа;- коэффициент теплопроводности при температуре 25°С – 0,05…0,02 Вт/м2·°С.

Последний слой 6 – гидроизоляционный, наносится горелкой 7 (например, установкой газопламенного напыления, с питателем разной емкости или без него) порошковым материалом без газообразователя. Толщина слоя равна толщине антикоррозионного слоя. При этом гидроизоляционную защиту напыляют из тех же материалов, что и антикоррозионную. Сцепление гидроизоляционного слоя с теплоизоляционным составляет 6…12 МПа.

Конструкция порошкового питателя [8] имеет коническую часть емкости, выполненную под углом 50-65 градусов к горизонту, что способствует исключению мертвых зон и равномерной подаче порошка. Одновременно через отверстие сжатый воздух поступает вниз, а затем вверх, с двух сторон огибая сопло, при этом насыщая порошок воздухом в отверстии забора порошка и конической части емкости, тем самым способствуя повышению производительности порошкового питателя, равномерной подаче и исключению мертвых зон в емкости. Производительность подачи порошка в горелку устанавливается давлением сжатого воздуха, поступающего через сопло в инжектор, а также соотношением диаметра сопла и диаметра смесительной камеры.

На фото 1 показана установка газопламенного напыления «Эврика» (УГПН – «Эврика»).

Испытание опытного образца порошкового питателя показало повышенную производительность, равномерную подачу разных полимерных порошков с наполнителями и отсутствие образования мертвых зон в конической части питателя. Технологический процесс заключается в том, что порошковая композиция (с температурой плавления до 800°С), транспортируемая воздухом, пропускается через факел пламени и, нагретая до пластического состояния, при ударе о специально подготовленную поверхность сцепляется с ней, образуя равномерное покрытие. Срок эксплуатации покрытий составляет 10-50 лет в зависимости от условий эксплуатации и экологии [6].

Достоинства газопламенного порошкового напыления:

– возможность нанесения защитно-декоративных и противокоррозионных покрытий на металл;

– равномерное покрытие больших площадей и ограниченных участков крупных изделий;

– возможность применения для напыления разных композиций из разных порошков с различными пигментами;

– покрытие выполняется без использования грунтовки и гарантирует отличную адгезию к поверхности трубопровода;

– относительно высокая производительность (до 12 кг порошка в час, или до 60 м2/час);

– толщина покрытий регулируется в широких пределах;

– возможность нанесения разных материалов с помощью одного и того же оборудования;

– относительно низкая трудоемкость процесса и сравнительная простота оборудования;

– возможность проводить работы в любое время года при любых погодных условиях;

– нанесение покрытий в полевых условиях при монтаже трубопроводов;

– применение на работающих недемонтируемых объектах;

– ремонт и восстановление поверхностей с покрытием, нанесенным с использованием других методов;

– нанесение различных типов порошковых композиций, включая термопластики (полиэтилен, полипропилен, поливинилбутераль, термопластичные порошки PLASCOAT, термопластичная порошковая краска РРА 571, сверхвысокомолекулярный полиэтилен СВМПЭ);

– одноэтапный цикл нанесения;

– полное восстановление поверхности и возможность последующего обновления покрытия;

– экологическая безопасность, нетоксичное нанесение;

– безопасность для оператора и окружающих;

– отсутствие избыточного распыления;

– возможность немедленной эксплуатации объекта после нанесения покрытий;

– долговечность покрытия 10-50 лет, в т.ч. там, где использование других, традиционных систем не дало желаемого результата;

– устойчивость к воздействию агрессивных химических веществ и защита от коррозии и окисления поверхности трубопровода;

– ремонт, обслуживание и нанесение термопластичных покрытий на неокрашенные изделия;

– применение технологии нанесения покрытий при любых погодных условиях;

– гибкость и универсальность: доступ к труднодоступным местам и использование на малых поверхностях;

– экономичность.

Недостатки процесса:

– запыленность рабочих мест оператора во время подготовительной обработки поверхности объекта напыления;

– выделение пыли и дыма при напылении; дороговизна отдельных порошковых композиций;

– необходимость применения средств индивидуальной защиты.

Таким образом, энергосбережение в трубопроводных сетях неразрывно связано с эффективным использованием теплоизоляции. Уже на стадии проектирования необходимо предусмотреть толщину изолирующего слоя, обеспечивающую соответствие нормам плотности теплового потока. Наконец, должны применяться только современные, качественные и долговечные материалы, благодаря которым сокращаются расходы не только на эксплуатацию, но и на сооружение трубопроводов. В данной статье предложен такой метод нанесения противокоррозионного и теплогидроизоляционного покрытия трубопровода, когда продолжительность технологического цикла сокращается примерно в 2-2,5 раза, что существенно повышает производительность нанесения покрытий и снижает стоимость выполнения работ. За счет одновременного последовательного нанесения трех слоев покрытий силы сцепления между ними увеличиваются, что приводит к повышению долговечности противокоррозионного и теплогидроизоляционного покрытия трубопровода.

Примечание: для предприятий, желающих внедрить вышеуказанную технологию, авторы окажут методическую и техническую консультацию и помощь по всем интересующимся вопросам.

Библиографический список

1. Типовая инструкция по защите трубопроводов тепловых сетей от наружной коррозии: РД 153-34.0-20.518-и 2003. – М.: Изд-во ДЕАН, 2004, – 208 с.

2. Шарапов В.И., Ростов П.В. Регулирование нагрузки систем теплоснабжения. – М.: Изд-во Новости теплоснабжения, 2007, – 164 с.

3. Патент на изобретение №2018767 РФ. Способ получения теплогидроизоляционного покрытия трубопровода. Попов В.Г., Плотников В.М., Попов А.В. и др. Опубл. 1994 г. Бюлл. №16.

4. Малышева А.В., Чернявская Я.В., Попов В.Г. Оптимизация технологии теплогидроизоляции трубопроводов // Инженерно-строительный журнал, №3, 2010, с. 15-17.

5. Заявка на изобретение №2014122011 РФ. Способ получения защитно-декоративного покрытия на изделие газопламенным напылением. Попов В.Г., Попов А.В., Попов С.В., Жигулина Т.Н., 2014 г.

6. Попов В.Г., Попов А.В., Жигулина Т.Н. Противокоррозионные защитно-декоративные покрытия на строительный материал // Строительные материалы, оборудование, технологии XXI века, №9-10, 2016, с. 19-22.

7. Патент на полезную модель №88992 РФ. Вибрационная мельница. Попов В.Г., Габтыкаев Д.Ф., Баринов М.С., Широков М.В. Опубл. 27.11.2009 г. Бюлл. 23.

8. Патент на полезную модель №155465 РФ. Порошковый питатель. Попов В.Г., Попов А.В., Попов С.В., Жигулина Т.Н. Опубл. 10.10.2015 г., Бюлл. №28.