В статье приводятся основные отличия методов физико-механических испытаний и контроля строительно-технических свойств наноцементов, приведенных в ПНСТ 19-2014 «Портландцемент наномодифицированный. Технические условия» в сравнении с методами испытаний и контроля общестроительных портландцементов, указанных в ГОСТах, действующих и актуализированных по состоянию на 2015 г. Все методы испытаний, качественные характеристики и технические требования к материалам, приборам и оборудованию приведены в соответствие с требованиями европейской нормативной документации, прежде всего европейского стандарта ЕN-196 «Испытания цемента».

УДК 693

М.Я. БИКБАУ, доктор хим. наук, академик РАЕН, генеральный директор, И.А. ИЛЯСОВА, канд. техн. наук, главный технолог ОАО «Московский ИМЭТ»

Ключевые слова: наноцемент, портландцемент, гипс, неорганический модификатор, минеральная добавка, клинкер, физико-механические характеристики, срок схватывания, прочность, сжатие, изгиб

Keywords: nanocement, Portland cement, gypsum, inorganic modifier, mineral additive, clinker, physico-mechanical characteristics, time of setting, strength, compression, bending

Цементные заводы во всем мире производят сегодня цемент в объеме около 4 млрд. тонн в основном 3-х классов по прочности: 32,5; 42,5 и 52,5. Методика испытаний обычного портландцемента совершенствовалась последние сто лет и рассчитана на контроль производства портландцементов вышеупомянутых классов. Наноцементы являются самым выдающимся достижением технологии модификации портландцемента за его почти трехсотлетнюю историю, позволяя улучшить качество материала с реализацией высокопрочных быстротвердеющих цементов до классов 62,5; 72,5; 82,5 и 92,5 и малоклинкерных наноцементов с содержанием до 70% минеральных добавок радикальным (от 2 до 3 раз) снижением удельных расходов топлива и выбросов СО2, NOx и SO2.

Выдающиеся строительно-технические свойства наноцементов требуют не только совершенствования существующих методов испытаний новых цементов, но и поиска новых оптимальных методов испытаний.

Согласно ПНСТ 19-2014 портландцемент наномодифицированный, т.е. наноцемент – это цемент, изготовленный совместным измельчением портландцементного клинкера или портландцемента, с силикатными или алюмосиликатными минеральными добавками, регуляторами схватывания в виде гипсового или гипсоангидритового камня, неорганических модификаторов, при котором частицы портландцемента заключены в нанооболочки (капсулы) структурированного модификатора толщиной в несколько десятков нм. Минеральная добавка в цементах – это материал, вводимый при помоле цемента с целью достижения определенных показателей качества и экономии топливно-энергетических ресурсов, снижения удельных выбросов СО2, NOx и SO2. В наноцементах минеральная добавка измельчается совместно с портландцементным клинкером до высоких дисперсий уровня 100 нм и менее, являясь химическим реагентом при формировании цементного камня.

Общие положения методов испытаний наноцементов

Известно, что для всех стран СНГ действует ГОСТ 310.1-5, используемый для внутреннего рынка и актуализированный по состоянию на 2015 г., по которому для изготовления образцов при испытании цемента применяется монофракционный песок. Однако для того чтобы осуществлять сертификацию и поставку цемента странами СНГ за рубеж, был разработан ГОСТ 30744, гармонизированный с европейским стандартом EN 197-1 и предусматривающий испытания цемента с использованием полифракционного песка.

Одна из главных особенностей методов испытаний наноцементов – определение всех его физико-механических характеристик с использованием только полифракционного песка, соответствующего требованиям ГОСТ 6139 и содержащего SiO2 не менее 96%.

Для определения основных физико-механических характеристик наноцемента (нормальной густоты, сроков схватывания, равномерности изменения объема, прочности на сжатие и изгиб), указанных в ПНСТ 19-2014, предусматривается применение ГОСТ 30744, требования которого приравнены к требованиям европейских стандартов.

Определение нормальной густоты и сроков схватывания наноцемента

Правильное соотношение воды и цемента имеет ключевое значение для получения оптимальных характеристик бетонов, и его необходимо учитывать при всех работах. Известно, что под водопотребностью любого цементного вяжущего понимают то количество воды, выраженное в процентах от массы цемента, которое необходимо ввести в цемент, чтобы получить цементное тесто нормальной густоты. Таким образом, нормальная густота является характеристикой водопотребности любого цементного вяжущего, в т.ч. наноцемента.

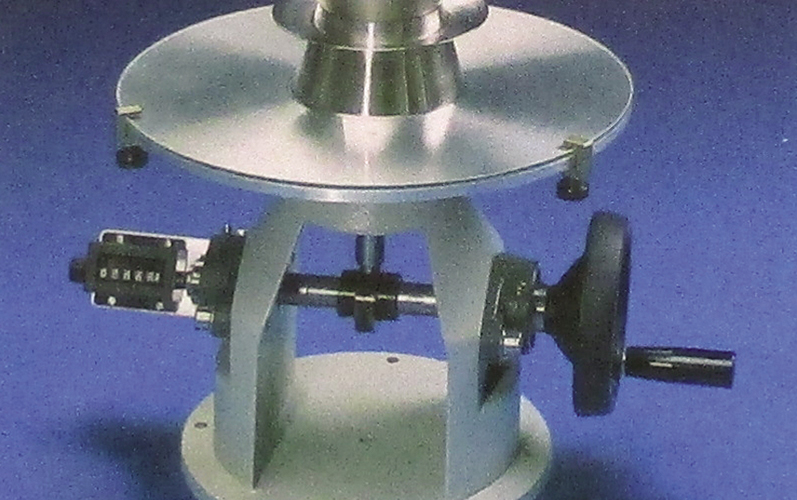

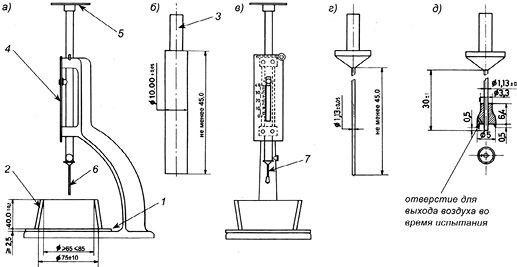

Определяют нормальную густоту и сроки схватывания цементного теста с использованием прибора Вика и различных приспособлений к нему (рис. 1).

Достигнутая нормальная густота цементного теста должна фиксироваться в журнале испытаний также с округлением до 0,25%.

Количество воды для получения теста нормальной густоты, выражаемое в процентах от массы цемента, определяют с погрешностью не более 0,25%.

На основании многократных испытаний, проведенных как в лаборатории ОАО «Московский ИМЭТ», так и в испытательных центрах других институтов, установлено, что нормальная густота традиционных портландцементов варьируется в пределах от 26 до 30%, в то время как для наноцементов она существенно ниже и составляет не более 18÷22%.

Определение сроков схватывания наноцемента

Сроки схватывания наноцемента определяют на цементном тесте нормальной густоты, так же как и нормальную густоту, с помощью прибора Вика. Результаты определения указывают с округлением до 5 мин.

Сроки схватывания наноцемента согласно ПНСТ 19-2014 приведены в табл. 1.

Таблица 1

| Тип наноцемента | Начало схватывания, мин., не ранее |

| Наноцемент 90 | 45 |

| Наноцемент 75 | |

| Наноцемент 55 | |

| Наноцемент 45 | |

| Наноцемент 35 | 60 |

| Наноцемент 30 | 75 |

По ГОСТам РФ длительное время при определении начала и конца схватывания цементного теста в приборах Вика применялась одинаковая стальная игла. Более точные результаты дают определения начала и конца схватывания цементного теста по EN-196 и гармонизированному с ним ГОСТ 30744-2001 с использованием игл, весьма отличающихся друг от друга. Эту новинку следует рекомендовать и для определения конца схватывания наноцементов, тем более что цементные растворы на основе наноцементов отличаются от растворов на базе портландцементов более высокой подвижностью и более активной реакцией на любые механические воздействия.

Определение конца схватывания цементного теста по EN-196 и ГОСТ 30744-2001.

На приборе Вика игла 6 (рис. 1) для определения начала схватывания цемента заменяется на иглу-насадку 7 для определения конца схватывания.

Последовательность определения конца схватывания цементного теста по EN-196 и ГОСТ 30744-2001 следующая:

– начинать испытания конца схватывания цементного теста следует не ранее чем через 30 мин. после начала схватывания теста;

– модернизированную иглу-насадку 7 необходимо подвести к поверхности цементного теста и через 1-2 сек. отпустить;

– как только игла 7 начнет оставлять глубокие отпечатки на поверхности теста, необходимо повторять такие испытания с промежутками 10-30 мин. в разных местах цементного теста (не ближе 10 мм от места последнего отпечатка). Перед каждым повтором испытания необходимо следить, чтобы поверхность иглы 7 была сухая и чистая;

– как только на поверхности теста будет сохраняться только один последний отпечаток иглы 7, промежуток времени между испытаниями нужно сократить до 5 мин.;

– когда игла 7 будет проникать в цементное тесто не более чем на 0,5 мм, это и есть время конца схватывания цементного теста.

В журнал испытаний необходимо занести все полученные данные с указанием промежутков времени от начала до конца схватывания цементного теста нормальной густоты.

Результат определения записывают с округлением до 15 мин.

Определение равномерности изменения объема наноцемента

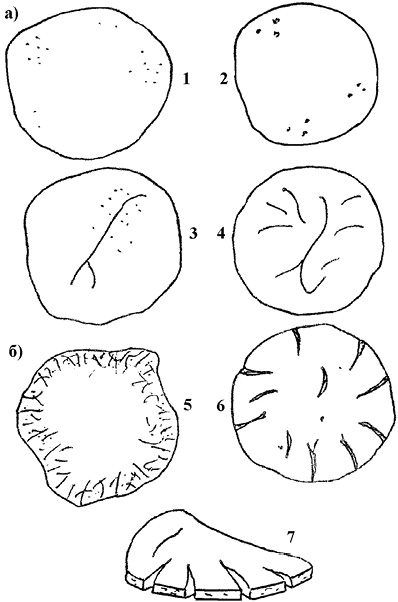

Равномерность изменения объема наноцемента характеризуют величиной расширения образцов цементного теста нормальной густоты в специальном кольце Ле Шателье при кипячении.

Наноцемент соответствует требованиям ГОСТ 31108 в отношении равномерности изменения объема, если на лицевой стороне лепешек не обнаружено радиальных, доходящих до краев, трещин или сетки мелких трещин, видимых невооруженным глазом или в лупу, а также каких-либо искривлений и увеличения объема лепешек (рис. 4), а расстояние между концами индикаторных игл (расширение) при конечном измерении должно быть не более 10 мм.

Равномерность изменения объема (расширение) наноцемента всех типов должно быть не более 10 мм.

Определение прочности наноцемента

Прочность (класс, марку) наноцемента определяют по прочности на сжатие и изгиб стандартных образцов-балочек размерами 40х40х160 мм, изготовленных из цементно-песчаного раствора состава 1:3 нормальной консистенции после необходимого срока твердения – 28 сут. в стандартных условиях.

Подбор оптимального водоцементного отношения

В связи со значительно более низким водосодержанием наноцементов и их цементно-песчаных смесей, а также бетонов на их основе при испытаниях наноцементов цементный раствор для образцов-балочек готовят не при постоянном водоцементном отношении (В/Ц), равном 0,5, как это принято для портландцемента, и указанном в ГОСТ 30744-2001, а также в европейских нормах EN 196-1 и нормативных документах других стран.

Несмотря на значительно более высокую удельную поверхность по сравнению с портландцементами (для наноцементов согласно ПНСТ 19-2014 она варьируется в пределах от 400 до 600 м2/кг), применение наноцементов отличает существенно меньшее содержание воды в цементно-песчаных и бетонных смесях, которые, несмотря на это, характеризуются высокой подвижностью и хорошей удобоукладываемостью.

Многолетний опыт работы с наноцементами и их предшественниками-аналогами позволил разработать методику оценки оптимального содержания воды в цементно-песчаных и бетонных смесях и подбора влаги при испытаниях наноцементов всех классов.

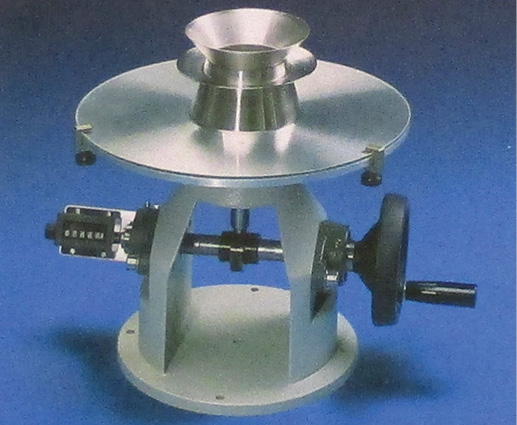

Необходимое значение водоцементного отношения определяют для каждого типа наноцемента по расплыву конуса, отформованного из требуемого цементно-песчаного раствора по методике определения консистенции свежеприготовленного раствора на встряхивающем столике Хартмана – DINEN 1015-3, EN 413-2 и 459-2.

Требуемые значения расплыва конуса для приготовления цементно-песчаного раствора каждого типа наноцемента приведены в табл. 2.

Таблица 2. Расплыв конуса наноцементно-песчаных растворов по ПНСТ 19-2014

| Тип наноцемента | Расплыв конуса, мм | Тип наноцемента | Расплыв конуса, мм |

| Наноцемент 90 | 155-160 | Наноцемент 45 | 125-130 |

| Наноцемент 75 | 145-150 | Наноцемент 35 | 120-125 |

| Наноцемент 55 | 130-140 | Наноцемент 30 | 115-120 |

Приготовление цементного раствора

Образцы-балочки для механических испытаний изготавливают из цементного раствора, приготовленного из наноцемента и стандартного полифракционного песка, взятых в соотношении 1:3 (по массе), при водоцементном отношении (В/Ц), определенном по расплыву конуса, приведенного в табл. 2 для каждого типа наноцемента.

Для приготовления цементного раствора при использовании лабораторной мешалки по EN 196-1 (рис. 2) берут 450 г наноцемента с точностью ±2 г и высыпают его в совок.

Затем отмеряют 90±0,5 мл воды в сферическую металлическую чашу лабораторной мешалки, предварительно протертую влажной тканью. В течение 5-10 сек. добавляют в емкость мешалки наноцемент из совка. Емкость мешалки закрывают, затем включают ее на 30 сек. на малой скорости. После этого смеситель останавливают на 30 сек., в течение которых материал собирается шпателем со стенок мешалки и смешивается с основной массой, после чего мешалку вновь включают на малой скорости, и в нее добавляют песок, продолжая перемешивание в течение (30±1) сек.

Далее смеситель переключают на большую скорость и производят перемешивание раствора в течение (30±1) сек., после чего смеситель останавливают, а цементный раствор быстро собирают со стенок в середину чаши. Затем смеситель вновь включают и на большой скорости окончательно перемешивают цементный раствор в течение 1 мин.

Согласно ГОСТ 30744-2001 для перемешивания цементного раствора применяют лопастную мешалку.

Как исключение, все компоненты цементного раствора можно перемешивать вручную круглым шпателем в сферической чаше в течение не менее 5 мин.

По окончании перемешивания определяют по расплыву конуса консистенцию приготовленного раствора. Для этого применяют встряхивающий столик, представляющий собой металлический диск, покрытый шлифованным стеклом, на который устанавливается конус из нержавеющей полированной стали или упругой плотной резины (рис. 3).

Консистенция цементного раствора, приготовленного с использованием наноцемента, считается нормальной, если расплыв конуса соответствует значению, приведенному в табл. 3 для изготавливаемого типа наноцемента.

Если расплыв конуса менее или более требуемого значения, приготавливают новую порцию раствора, увеличивая или уменьшая количество воды до получения необходимого значения расплыва конуса по табл. 2.

Водоцементное отношение, полученное при достижении требуемого значения расплыва конуса, принимают для проведения дальнейших испытаний, в т.ч. для изготовления образцов-балочек.

Таким образом, цементный раствор для изготовления образцов-балочек на основе наноцемента готовят с водоцементным отношением, полученным с учетом определения расплыва конуса для каждого типа наноцемента.

Изготовление образцов-балочек производят традиционным способом путем укладки приготовленного цементного раствора в разъемные формы, рассчитанные на 3 образца, а также путем уплотнения раствора на лабораторной виброплощадке с последующим его твердением за счет размещения форм с образцами, накрытыми пластинкой, на полку в камеру (шкаф) влажного хранения. Не допускается устанавливать формы с образцами одна на другую.

Для каждого установленного срока испытания изготавливают по 3 образца-балочки. Образцы, подлежащие испытанию в суточном возрасте, расформовывают не ранее чем за 20 мин. до испытания.

Образцы, имеющие через (24±1) ч прочность, недостаточную для их расформовки без повреждения, допускается расформовывать через (48±2) ч с указанием этого срока в рабочем журнале.

По истечении срока хранения образцы испытывают.

Определение плотности и тонкости помола наноцементов по удельной поверхности.

Важный показатель качества цемента – тонкость помола. Раньше просеивали цемент и определяли качество помола по остатку на сите. Однако со временем этот способ устарел. Остаток по весу на британском стандартном сите №170 не должен был превышать у обычных портландцементов 10% и у быстротвердеющих портландцементов 5%. Наноцементы всех классов имеют значительно более высокую дисперсность, и на сите №170 остатки не превысят 1-2% масс.

Наноцементы не содержат избытка крупных зерен, и ситовой анализ не дает информации о размере зерен более мелких, чем размер отверстий британского стандартного сита №170, хотя именно более мелкие зерна оказывают огромное влияние на гидратацию в раннем возрасте. Попытки использовать сита с меньшими размерами отверстий вплоть до №300 были безуспешными из-за засорения чрезвычайно мелкой сетки. Широко практикуется характеристика тонкости помола цемента путем определения удельной поверхности, т.е. суммарной поверхности всех частиц, содержащихся в 1 г цемента. Обычно она выражается в квадратных сантиметрах. Например, стандартом BS 12:1958 предусматривается испытание по определению удельной поверхности цемента, т.е. общей площади поверхности зерен в см2 на 1 г.

Удельную поверхность определяют в основном пневматическим поверхностемером ТЗ, АДП-3 или ПСХ-2. Этот метод основан на том, что скорость воздуха, просасываемого через слой цемента, зависит от сопротивления, оказываемого воздуху этим слоем. Сопротивление слоя цемента установленной толщины и площади поперечного сечения, уплотненного до определенного содержания пустот в единице объема, зависит от удельной поверхности цемента.

Более достоверным методом определения истинной удельной поверхности цемента является метод БЭТ, где удельная поверхность дисперсной фазы определяется по величине адсорбции азота.

Оптимальная тонкость помола наноцементов всех классов согласно ПНСТ 19-2014 должна быть в пределах от 400 до 600 м2/кг.

Определение степени агрегации частиц наноцемента (при необходимости)

Степень агрегации частиц наноцемента при необходимости определяют с помощью поверхностемера, например, типов АДП-3 или ПСХ по методике, разработанной Л.С. Батутиной, Б.Э. Юдовичем, Г.С. Ходаковым и др.

В цилиндрическую кювету поверхностемера диаметром 25 мм кладут на сетку, имеющуюся снизу, и укладывают кружок фильтровальной бумаги малой или средней плотности, вырезанный по внутреннему диаметру кюветы.

Навеску наноцемента Р рассчитывают по формуле:

Р=3,33 Y, г,

где Y – удельный вес твердой фазы наноцемента, г/см3.

Кювету ставят на встряхивающее устройство и проводят первую серию из 10 встряхиваний с частотой примерно одно встряхивание в секунду. После этого измеряют секундомером продолжительность просасывания через свободно уложенный слой наноцемента определенной порции воздуха с использованием манометра-аспиратора, используя нижние его риски.

Полученное значение за данный промежуток времени записывают, затем проводят вторую серию встряхиваний, по окончании которой снова записывают значение продолжительности просасывания воздуха. Эти действия выполняют до тех пор, пока время просасывания перестает возрастать и становится постоянным. Обычно это происходит после выполнения двух серий встряхиваний. На этом формирование свободно уложенного слоя исходного образца наноцемента считают законченным. Окончательное значение продолжительности просасывания tо через этот слой записывают.

После этого на образец накладывают второй круг фильтровальной бумаги, помещают сверху в кювету плунжер и прессуют нажатием на плунжер до тех пор, пока не сформируется стандартный слой пористостью (49±1)%. На поверхностемере этому значению пористости соответствует высота слоя материала hс, измеряемая по шкале внешней поверхности кюветы и нониуса планки плунжера, равная (1,30±0,02) см.

Затем через образец просасывают порцию воздуха, измеряют время tc и определяют удельную поверхность. По величине удельной поверхности определяют с учетом tо высоту исходного образца hо.

Степень агрегации А, %, наноцемента определяют по формуле:

А=(1–hс / hо)х100,

где hо, hс – высота слоя порошка до и после уплотнения.

Степень агрегации частиц наноцемента не должна превышать:

– 15 об. % – для наноцемента 90 и наноцемента 75;

– 25 об. % – для наноцемента 55 и наноцемента 45;

– 35 об. % – для наноцемента 35 и наноцемента 30.

Определение оболочки (капсулы) структурированного модификатора (настоящая методика разработана М.Я. Бикбау)

Сплошность и толщину оболочки (капсулы) структурированного модификатора в наноцементе определяют с помощью просвечивающего электронного микроскопа, например, марки JEOLJEM-2100 светопольным методом.

Для определений изготавливают стандартные медные сетки не менее чем с 10000 отверстий/см2, на которые помещают аморфные углеродные пленки, полученные испарением углерода в вакууме и напылением его на пластинки каменной соли, слюды или стекла. После напыления пластинки опускают в дистиллированную воду под углом около 30°. Всплывающую в воде пленку помещают на медную сетку.

Пробы наноцемента затворяют нейтральными испаряющимися жидкостями, например этиловым спиртом, и смешивают до получения суспензии, капли которой наносят на медную сетку с аморфной углеродной пленкой.

Электронно-микроскопическому исследованию подвергают сухой остаток суспензии. В процессе исследования измеряют толщину оболочки на частицах наноцемента.

Оболочки на частицах наноцемента должны быть сплошными в виде капсул толщиной от 10 до 100 нм (оптимальная толщина – от 30 до 50 нм).

ОАО «Московский ИМЭТ» совместно с дочерними фирмами в настоящее время разработано пособие «Методы физико-механических испытаний наноцементов» для более подробного описания методов контроля строительно-технических свойств наноцементов, приведенных в ПНСТ 19-2014 «Портландцемент наномодифицированный. Технические условия».

Разработанное пособие является первой работой по развитию мирового опыта испытаний портландцемента в плане его применимости к качественно новому материалу – модифицированному портландцементу: наноцементу. Авторами пособия сделана попытка максимального приближения физико-механических испытаний наноцементов к существующей практике испытаний на цементных заводах.

Пособие может быть использовано в качестве справочного материала работниками цементных заводов, исследовательских институтов, строительных лабораторий и инженерно-техническим персоналом строительных организаций при освоении технологии наноцементов.

Библиографический список:

1. Болотских О.Н. Европейские методы физико-механических испытаний цемента. Компания «Гемобуд», – Киев, Украина, 2008, – 57 с.

2. Бикбау М.Я. Нанотехнологии в производстве цемента. ОАО «Московский ИМЭТ», – Москва, РФ, 2008, – 768 с.

3. Национальный предварительный стандарт РФ «Портландцемент наномодифицированный. Технические условия» 19-2014, ООО «Компания ТЕХНОРМАТИВ». – Москва, 2015, – 8 с.

4. Nanocements – future of word cement industry and concrete technology / Proceedings of the International Workshop – Conference, 6-7 April, 2015, – Dubai, UAE, – pp. 84.

5. Наноцементы – будущее мировой цементной пром-ти и техн-гии бетонов / Сб-к докладов Всерос-го семинара-конференции 15.09.2015 г. под ред. М.Я. Бикбау. – Москва: Росс-я ак-я ест-х наук, 2015, – 161 с.