Исследована механоактивация алюмосиликатного компонента в шаровой мельнице. Определена оптимальная длительность помола с точки зрения физико-механических характеристик и с точки зрения энергетических затрат на тонкое измельчение.

УДК 666.945

Аг.А. МУХАМЕДБАЕВ, старший научный сотрудник, исследователь, Ташкентский архитектурно-строительный институт, г. Ташкент, Узбекистан

Ключевые слова: помол, алюмосиликатный компонент, физико-механические характеристики, удельный расход энергии

Keywords: grinding, alumosilicate component, physical and mechanical characteristics, specific energy consumption

Многие физико-механические свойства бетонов на основе безобжиговых щелочных вяжущих (БЩВ) зависят от характеристик алюмосиликатного компонента, основными из которых являются размалываемость и прочность.

В качестве алюмосиликатного составляющего для получения БЩВ используются гранулированные доменные, электротермофосфорные, цветные, глиноземсодержащие шлаки и др. [1-3].

Вместе с тем получение оптимальных значений дисперсности, прочности при снижении энергетических затрат на механоактивация алюмосиликатного компонента является одной из актуальных задач в современной области получения БЩВ.

Исследованы прочностные показатели при сжатии шлакощелочных вяжущих (ШЩВ) с добавкой 30% и без добавки [4]. Удельную поверхность (Sуд.) вяжущих изменяли от 300 до 900 м2/кг. В качестве затворителей использовали щелочной раствор жидкого стекла (ρ=1,3 г/ см3) и соды 1,15 г/см3. Образцы испытывали на прочность после тепловлажностной обработки (ТВО) и 28 суток нормально-влажностного твердения. Наивысшие показатели прочности были получены при удельной поверхности 500-700 м2/кг.

В работе [5] построены графические зависимости прочности БЩВ от Sуд. шлака образцов на основе жидкого стекла и соды. Шлак измельчали в интервале Sуд от 300-800 м2/кг. Максимальные показатели прочности достигнуты при удельной поверхности 500-700 м2/кг.

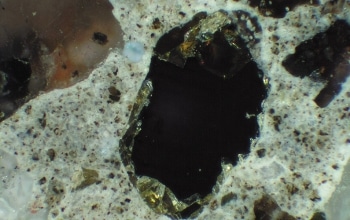

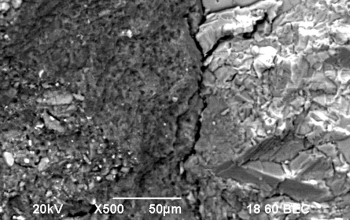

Наряду с этим наши исследования были посвящены нахождению оптимальных значений дисперсности и прочности с энергетическими затратами на помол алюмосиликатного компонента БЩВ, где был использован электротермофосфорный (ЭТФ) шлак. Химический состав ЭТФ шлака приведен в табл. 1.

Таблица 1. Химический состав ЭТФ шлака

| SiO2 | TiO2 | Al2O3 | Fe2O3 | MgO | CaO | R2O | п.п.п. | Сумма |

| 40,18 | 0,07 | 2,9 | 0,45 | 5,00 | 46,5 | — | 0,91 | 96,01 |

Таблица 2. Основные характеристики размалываемости ЭТФ шлака

| Время помола, мин. | ρ0, г/см3 | П, % | S уд., см2/г | №008, % | В, кг/час | Э, кВт*ч/т |

| 15 | 1,43 | 48,7 | 1264 | 46,2 | 20 | 12,5 |

| 30 | 1,26 | 54,9 | 1966 | 20,5 | 10 | 25 |

| 45 | 1,14 | 59,2 | 2650 | 8,8 | 6,7 | 37,5 |

| 60 | 1,07 | 61,5 | 2972 | 3,6 | 5 | 50 |

| 90 | 1,01 | 63,9 | 3698 | 1,8 | 3,3 | 75 |

| 120 | 0,96 | 65,8 | 4498 | 1,5 | 2,5 | 100 |

ЭТФ шлак размалывали в лабораторной шаровой мельнице МБЛ-1 (рис. 1). Тонкость помола оценивали традиционными способами (Sуд., см2/г, и по остатку на сите №008, %), а также измеряя насыпную плотность и определяя межзерновую пустотность. Удельную поверхность определяли на приборе Т-3 (см. табл. 2). Насыпную плотность определяли согласно методике [6]. Межзерновую пустотность материала определяли по эмпирической формуле:

П=(1-ρ0/ρ)*100, (1)

где ρ0 – средняя насыпная плотность материала, г/см3; ρ – истинная плотность материала, г/см3.

Удельный расход энергии вычисляли с учетом производительности мельницы по формуле:

В=(Р*60) / t, (2)

где В – производительность мельницы, кг/час; Р – масса материала, загруженного в мельницу, кг; t – продолжительность размола, мин.

Э=(N / B) *1000, (3)

где Э – удельный расход энергии, кВт*ч/т; N – полезная мощность, кВт.

При помоле продолжительностью 45 минут количество остатка на сите №008 удовлетворяет требованиям, но не соответствует требуемому по удельной поверхности. Минимальная требуемая дисперсность материала по удельной поверхности достигается более чем за 60 минут измельчения. С увеличением продолжительности помола в шаровой мельнице наблюдается уменьшение насыпной плотности и количества остатка на сите №008; при этом значения межзерновой пустотности и Sуд., наоборот, повышаются. Такая же зависимость наблюдается между удельным расходом энергии и производительностью мельницы.

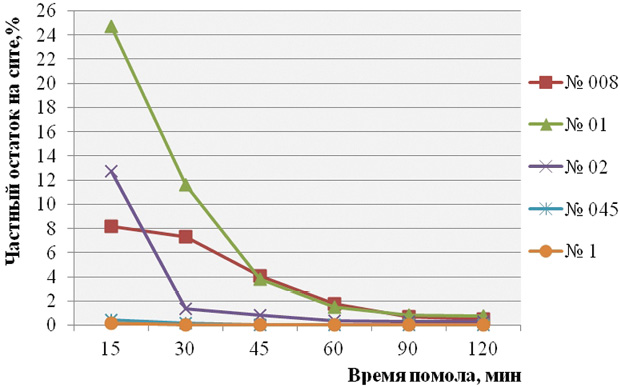

Изменение гранулометрического состава в зависимости от продолжительности измельчения изучали помолом ЭТФ шлака в шаровой мельнице. Для этого использовали стандартный набор сит с номерами №1, 045, 02, 01 и 008.

Результаты просеивания показали (рис. 2), что основные изменения частных остатков приходятся на сита №02, 01 и 008. Независимо от времени помола частные остатки на ситах №1 и 045 накладываются друг на друга. При помоле длительностью 90 минут и более количество частных остатков почти не изменяется. Следовательно, при большой длительности помола определение гранулометрического состава нужно проводить с использованием более маленьких сит, чем сито №008. Частные остатки на ситах №01 и 008 при продолжительности 45 минут и более имеют почти одинаковый линейный характер.

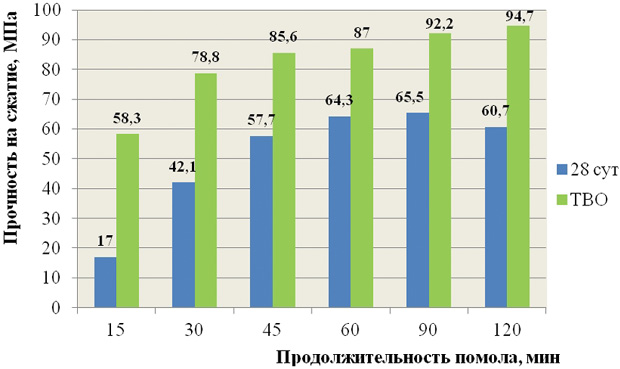

В дальнейшем эти грубо и тонко измельченные порошки были использованы для формования образцов шлакощелочного камня. В качестве жидкости затворения использовали щелочной раствор дисиликата натрия с плотностью ρ=1,3 г/см3. Образцы размерами 2х2х2 см формовали при нормальной густоте шлака. Часть образцов оставляли на воздушное хранение до 28 суток, а остальную часть после 24 часов твердения подвергали ТВО в пропарочной камере. Температура пропарки составляла 80-95°С с 6-часовой выдержкой. После ТВО и при 28-суточном возрасте образцы испытывали на прочность при сжатии на гидравлическом прессе (рис. 3).

Результаты исследований (рис. 4), показали высокую эффективность ТВО по сравнению с воздушным хранением. Помол продолжительностью более 90 минут (Sуд.=3698 см2/г) не дал значительного повышения прочностных показателей вяжущего независимо от их условий твердения. Прочность при ТВО тонкомолотого ЭТФ шлака при длительности помола 45 и 60 минут имеет максимально близкие значения – 85,6 и 87,0 МПа соответственно. Такая же картина наблюдается и при воздушном хранении, но при продолжительности 60 и 90 минут (64,3 и 65,5 МПа).

Таким образом, с точки зрения физико-механических характеристик и энергетических затрат на тонкое измельчение оптимальная продолжительность помола алюмосиликатного компонента БЩВ составила 60-90 минут. При достижении определенной степени дисперсности дальнейшая механоактивация алюмосиликатного компонента не приводит к повышению прочностных характеристик БЩВ вне зависимости от условий их твердения, что соответствует полученным результатам других исследователей [4, 5].

Библиографический список

1. Глуховский В.Д., Пахомов В.А. Шлакощелочные цементы и бетоны. – Киев, 1978. – 184 с.

2. Камилов Х., Тулаганов А., Хасанова М., Мухамедбаев А., Камилов Ш. Механоактивация безобжиговых щелочных вяжущих // Под ред. д.т.н., проф. Тулаганова А. – Tашкент: Fan va texnologiya, 2016. – 176 с.

3. Сарсенбаев Б.К. Шлакощелочные бетоны на основе электротермофосфорных шлаков для сельского строительства // Дисс. канд. техн. наук. – Киев, 1987. – 182 с.

4. Рахимова Н.Р. Шлакощелочные вяжущие с добавками молотого боя керамического кирпича // Известия КазГАСУ №2(8), 2007, с. 83-88.

5. Сарсенбаев Н.Б. Разработка технологии безобжиговых вяжущих и бетонов естественного твердения на основе доменных шлаков // Дисс. на соис. уч. степ. докт. филос. (PhD). – Шымкент, 2014. – 133 с.

6. Бутт Ю.М., Тимашев В.В. Практикум по химической технологии вяжущих материалов // Учеб. пос. для хим.-технол. спец. вузов. – М.: Высшая школа, 1973. – 504 с.