Наномодификация портландцемента освоена на предприятии в Республике Казахстан. Новая технология является перспективным направлением развития цементов в плане значительного снижения удельных энергозатрат, вредных выбросов в производстве цементов; дает новые возможности совершенствования технологий производства цемента, сухих строительных смесей и бетонов.

УДК 693

М.Я. БИКБАУ, доктор хим. наук, академик РАЕН, Нью-Йоркской академии, генеральный директор ООО «Международный ИМЭТ», А.С. НЕФЕДОВ, инженер, ООО «Международный ИМЭТ», г. Москва, Россия, К.М. АДИЛЬБЕКОВ, генеральный директор ТОО «KazNanoCement», Е.Б. КАРСЫБАЕВ, главный инженер, ТОО «KazNanoCement», г. Нур-Султан, Республика Казахстан

Ключевые слова: наномодификация, портландцемент, нанокапсуляция, наноцемент, механохимическая активация, добавка, затворение водой, физико-химические свойства, бетон

Keywords: nano-modification, Portland cement, nano-encapsulation, nano-cement, mechanochemical activation, additive, mixing with water, physicochemical properties, concrete

Основой технологической схемы завода является модификация покупного портландцемента в наноцементы шести типов, которые предусмотрены ПСТ Республики Казахстан 83-2018 «Портландцемент наномодифицированный». Типы и состав наноцемента по указанному стандарту в зависимости от содержания портландцемента приведены в табл. 1.

Таблица 1. Типы и состав наноцементов

| Класс прочности | Тип | Основные компоненты, % | |

| Портландцементный клинкер или портландцемент | Минеральные кремнеземистые добавки | ||

| К 82,5 | Наноцемент 90 | 90-98 | 2-10 |

| К 72,5 | Наноцемент 75 | 75-88 | 12-25 |

| К 62,5 | Наноцемент 55 | 55-74 | 26-45 |

| К 52,5 | Наноцемент 45 | 45-54 | 46-55 |

| К 42,5 | Наноцемент 35 | 35-44 | 56-65 |

| К 32,5 | Наноцемент 30 | 30-34 | 66-70 |

Примечание. При необходимости замедления сроков схватывания цементного теста гипсовый камень или его аналоги вводят сверх 100%

Физико-механические характеристики наноцемента должны соответствовать ГОСТ 31108 с дополнениями, приведенными в табл. 2 .

Таблица 2. Физико-механические характеристики наноцемента

| Класс прочности | Прочность на сжатие, МПа, в возрасте | Начало схватывания, мин., не ранее | Равномерность изменения объема (расширение), мм, не более | |||

| 2 сут., не менее | 7 сут., не менее | 28 сут. | ||||

| не менее | не более | |||||

| К 32,5 | 10 | 20 | 32,5 | 52,5 | 75 | 10 |

| К 42,5 | 25 | 40 | 42,5 | 62,5 | 60 | |

| К 52,5 | 30 | 50 | 52,5 | 72,5 | 40 | |

| К 62,5 | 35 | 55 | 62,5 | 82,5 | ||

| К 72,5 | 40 | 60 | 72,5 | 92,5 | ||

| К 82,5 | 45 | 65 | 82,5 | 102,5 | ||

На начальном этапе работы предприятия были освоены технологии производства малоклинкерных наноцементов: 30, 35, 45 и 55, включающих в виде минеральной добавки подсушенный кварцевый карьерный песок.

С учетом требований цена-качество конечного продукта – наноцемента – карьерные, речные и пустынные пески являются самым доступным и дешевым сырьем на планете [1] – т.е. наиболее оптимальными минеральными добавками при производстве наноцементов.

Производство партий высокопрочных наноцементов 75 и 90 имеет более высокую себестоимость и планируется под специальные заказы предприятий.

Для модификации портландцемента на предприятии используется четыре материала:

• портландцемент ЦЕМ I по ГОСТ 31108-2016;

• песок (влажность не более 2%);

• гипсоангидридный камень (природный);

• модификатор (сухой порошок).

Все вышеперечисленные материалы путем дозированной постоянной подачи поступают в одну из двух шаровых мельниц 2,2×9,0 м, где происходит измельчение, механохимическая активация смеси и нанокапсулирование зерен портландцемента с получением готовой продукции (рис. 1).

Производство наноцемента включает несколько основных участков:

Участок приема портландцемента:

• крытый ангар разгрузки вагона-хоппера (цементовоз);

• приемный бункер пневмотранспорта для подачи цемента в силос хранения;

• цементный силос хранения для приема портландцемента;

• винтовой насос для подачи цемента из силоса хранения в расходный бункер портландцемента в цеху.

Участок сушки песка:

• участок дробления песка (в зимний период);

• транспортер для подачи песка в сушильный барабан;

• участок подачи готового песка в расходный бункер песка в цеху.

Участок расходных бункеров:

• бункер портландцемента – 1 шт. на 2 мельницы;

• бункер песка 2 шт. – по 1 на каждую мельницу;

• бункер модификатора 2 шт. – по 1 на каждую мельницу;

• бункер гипса 2 шт. – по 1 на каждую мельницу.

Участок выгрузки из мельниц:

• приемный бункер пневмотранспорта;

• компрессор+ресивер;

• пневмотрубопровод для подачи готового продукта в силос хранения готовой продукции;

• Участок готовой продукции+погрузка на автотранспорт (цементовозы) и ж/д вагоны–цементовозы).

Песок с участка подготовки песка подвозится на площадку завода (рис. 2), откуда поступает в прессвалковую дробилку ДО1. В зимний период времени подача песка в сушильный барабан производится через дробление в прессвалковой дробилке для получения однородной сыпучей массы, исключающей наличие смерзшихся кусков.

После дробления песок поступает на ленточный транспортер, который подает песок в горловину приема сушильного барабана. Просушенный песок (влажность не более 2%) поступает в горловину приема винтового шнека и подается им на цепной элеватор. Цепной элеватор производит подачу песка в два расходных бункера песка.

В технологическом цикле производства используются два участка с пневмотранспортом с помощью «пневмопушки». Первый участок – это разгрузка вагонов, второй участок – прием готовой продукции из мельниц с последующей подачей на склад цемента. Все «пневмопушки» оборудованы магнитными клапанами открытия-закрытия, сигнализаторами уровня.

Основанием для строительства завода по наноцементу явились результаты многолетних исследований авторов настоящей работы и практические испытания производства наноцементов и бетонов на их основе для изготовления сборных и монолитных конструкций на предприятиях Республики Казахстан и ОАЭ (2-4).

Таблица 3. Сводная таблица испытаний прочности на сжатие наноцементов промышленного выпуска в РК

| Наименование | 2 суток | 7 суток | 28 суток | |||

| изгиб, мПа | сжатие, мПа | изгиб, мПа | сжатие, мПа | изгиб, мПа | сжатие, мПа | |

|

Наноцемент 75 (20% масс. кварцевого песка) |

4,1 | 43,21 | 7,3 | 68,2 | 8,6 | 81,2 |

|

Наноцемент 55 (40% масс. кварцевого песка) |

4,3 | 37,1 | 7,2 | 54,0 | 7,5 | 67,0 |

|

Наноцемент 35 (60% масс. кварцевого песка) |

4,5 | 19,3 | 6,7 | 29,2 | 8,6 | 44,6 |

Анализ полученных результатов показывает, что произведенные наноцементы 35, 55 и 75 отличаются высоким качеством. Все показатели в основном соответствуют требованиям казахского национального предварительного стандарта 18-2018 «Портландцемент наномодифицированный» и значительно превосходят базовые показатели исходного портландцемента.

Возможности технологии наноцементов, позволяющей производить согласно ПНСТ 19-2014 Российской Федерации и ПСТ Республики Казахстан 83-2018 «Портландцемент наномодифицированный» высокопрочные цементы классов 62,5; 72,5 и 82,5 с достижением необычно высоких прочностей цементного камня и бетона, связаны во-многом с значительно большей удельной поверхностью наноцементов (в пределах от 400 до 600 м2 /кг

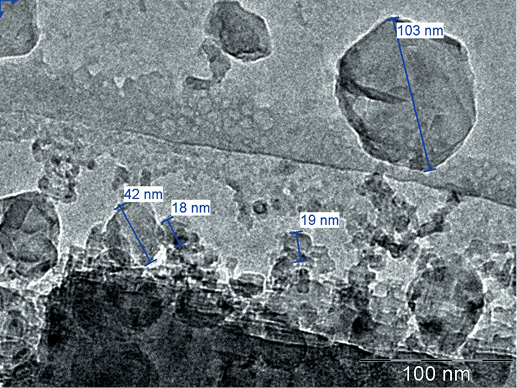

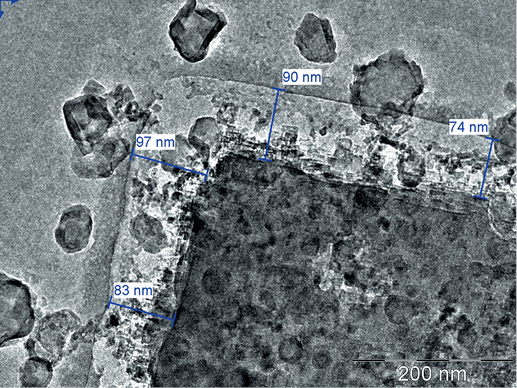

по стандартам) и включают вместе с тонкомолотыми зернами портландцемента с нанооболочками кварцевый песок такой же высокой дисперсности (от десятков нанометров до нескольких микрон (рис. 3а).

Рис. 3. Нанооболочки (светлая кайма) на зернах портландцемента из структурированного модификатора в наноцементах и зерна кварцевого песка (по результатам дифракции). Мелкие частички без нанооболочек – зерна кварцевого песка, измельченные до наноуровня. На приведенном снимке а) размеры частиц: 18, 19, 42 и 103 нм. На снимке б) показаны также толщины оболочек в нанометрах. Электронно-микроскопические снимки на просвет. Масштаб – на фотографиях.

При этом частички песка не имеют нанооболочек модификатора и активно участвуют при затворении водой в реакциях структурообразования цементного камня, меняя устоявшиеся и прописанные в устаревших учебниках представления о кварцевом песке как инертном заполнителе в цементно-песчаной смеси.

Песок – обязательный компонент цементного камня в бетонах и растворах. При затворении бетонов на портландцементах химическая реакция создания цементного камня обеспечивается системой «цемент – вода – кварцевый песок».

Строительные пески в бетонах, сухих смесях и растворах характеризуются наличием весьма крупных частиц кремнезема и кремнеземистых минералов – размер подавляющей массы частиц составляет от сотен до нескольких тысяч микрон, что делает в водной среде весьма малой скорость реакции частичек песка (удельная поверхность которых не превышает 50-70 м2/кг), с намного (около 100 раз) более мелкими частичками портландцемента, размер которых варьируется от нескольких до десятка микрон (рис. 3а).

В этой связи набор прочности цементного камня на портландцементах идет весьма медленно, и при естественном твердении нормативный срок формирования цементного камня составляет 28 суток.

В портландцементы при их помоле, как правило, строительный кварцевый песок никто не вводит. Наноцементы, обязательно включающие минеральные кремнеземистые добавки (табл. 1), – по сути, сухие смеси с значительным содержанием частиц на наноуровне (табл. 4).

Таблица 4. Дисперсность частиц и гранулометрический состав* наноцементов промышленного выпуска цементного завода Шин-хуа, г.Цзин-хуа, провинция Джедзян, КНР

| Гранулометрический состав диапазон, мкм | Содержание фракции | |||||

| Проба №3 | Проба №6 | Проба №9 | ||||

| Абсолютное содержание частиц диапазона | Общее содержание частиц | Абсолютное содержание частиц диапазона | Общее содержание частиц | Абсолютное содержание частиц диапазона | Общее содержание частиц | |

| эксперимент №1 | ||||||

| 0-1,0 | — | 25,023 | 16,084 | 16,084 | — | 14,627 |

| 1,0-5,0 | 10,61 | 35,632 | 17,44 | 33,523 | 18,22 | 32,846 |

| 5,0-10,0 | 8,62 | 44,247 | 8,44 | 41,965 | 7,35 | 40,198 |

| 10,0-20,0 | 21,21 | 65,458 | 19,88 | 61,842 | 18,58 | 58,782 |

| 20,0-30,0 | 18,36 | 83,814 | 19,22 | 81,064 | 19,28 | 78,066 |

| 30,0-40,0 | 7,91 | 91,723 | 9,36 | 90,328 | 9,91 | 87,98 |

| 40,0-60,0 | 5,95 | 97,675 | 7,20 | 97,528 | 8,48 | 96,457 |

| 60,0-70,0 | 1,57 | 99,243 | 2,47 | 100,0 | 1,94 | 98,4 |

| 70,0-80,0 | 0,39 | 99,633 | 0,41 | 98,806 | ||

| эксперимент №2 | ||||||

| 0-1,0 | — | 41,084 | — | 37,694 | — | 33,936 |

| 1,0-5,0 | 11,0 | 52,084 | 12,05 | 49,744 | 11,34 | 45,275 |

| 5,0-10,0 | 8,13 | 60,213 | 8,86 | 58,601 | 8,90 | 54,176 |

| 10,0-20,0 | 16,84 | 77,056 | 18,234 | 76,835 | 19,02 | 73,194 |

| 20,0-30,0 | 13,49 | 90,543 | 14,37 | 91,201 | 15,74 | 88,932 |

| 30,0-40,0 | 5,26 | 95,801 | 5,35 | 96,555 | 6,39 | 95,323 |

| 40,0-60,0 | 3,35 | 99,155 | 2,99 | 99,540 | 3,93 | 99,256 |

| 60,0-70,0 | 0,48 | 99,630 | 0,306 | 99,843 | 0,42 | 99,677 |

| 70,0-80,0 | 0,70 | 99,852 | 0,16 | 100,00 | 0,22 | 99,897 |

| эксперимент №3 | ||||||

| 0-1,0 | — | 33,498 | — | 42,47 | — | 25,860 |

| 1,0-5,0 | 11,55 | 45,043 | 10,98 | 53,454 | 13,04 | 38,901 |

| 5,0-10,0 | 9,85 | 54,892 | 12,35 | 65,802 | 9,42 | 48,318 |

| 10,0-20,0 | 20,675 | 75,567 | 18,93 | 84,733 | 19,85 | 68,171 |

| 20,0-30,0 | 15,5 | 91,066 | 11,37 | 96,107 | 16,43 | 84,609 |

| 30,0-40,0 | 5,49 | 96,556 | 2,83 | 98,94 | 7,24 | 91,842 |

| 40,0-60,0 | 2,98 | 99,531 | 1,06 | 100,0 | 5,73 | 97,458 |

| 60,0-70,0 | 0,307 | 99,838 | 0,97 | 98,536 | ||

| 70,0-80,0 | 0,16 | 100,0 | 0,65 | 99,182 | ||

* Определения выполнены на лазерном гранулометре LA-950 фирмы HORIBA (Япония) «РусТехТорг», г. Санкт-Петербург, директору которой – Е.Г. Вербину – авторы выражают благодарность

В табл. 4 представлены результаты трех промышленных партий наноцементов с различными минеральными добавками (табл. 5).

Таблица 5. Содержание компонентов исходных составов наноцементов промышленных партий на цементном заводе Шин-хуа

| Компоненты | Содержание в смеси, % | ||

| эксперимент №1 | эксперимент №2 | эксперимент №3 | |

| Клинкер | 63,0 | 40,0 | 33,0 |

| Вулканический камень | 6,0 | 18,0 | 28,0 |

| Смесь угольного шлака и известняка | 10,0* | 15,2* | 21,4** |

| Сланец | 15.0 | 21,0 | 12,0 |

| Гипс | 5,0 | 5,0 | 5,0 |

| Добавка-модификатор | 1,0 | 0,8 | 0,6 |

* соотношение шлак : известняк – 3:2

** соотношение шлак : известняк – 5:2

Наноцементы производились модификацией портландцементного клинкера в заводском режиме помола на трубной мельнице 2,9×11 м с заводской производительностью 50 т в час. Удельные энергозатраты при производстве наноцементов составили около 35 кВт/т с учетом предизмельчения в пресс-вальцах и соответствовали заводским, затрачиваемым при помоле портландцементного клинкера.

Анализ результатов модификации показал, что при сохранении производительности мельницы удельная поверхность повысилась с заводской в 462 м2 /кг до 548,556 и 518 м2 /кг при составе эксперимента №1 с 63% масс. клинкера, до 730,783 и 691 м2 /кг при составе эксперимента №2 с 40% масс. клинкера и до 792, 936 и 771 м2 /кг при составе эксперимента №3.

С этими данными согласуется и размер частиц наноцементов по табл. 4. В эксперименте №1 количество частиц размером менее 1 микрон в трех пробах составило от 14% в пробе №9 и 16% в пробе №6 до 25% в пробе №3; количество частиц размером менее 5 микрон составило в указанных пробах от 32 до 35%.

– В эксперименте №2 количество частиц размером менее 1 микрон значительно возросло и составило в пробе №9 – 34%, пробе №6 – 38% и пробе №3 – 41% от всей массы наноцемента (!), а количество частиц размером менее 5 микрон составило от 45 до 52%.

– В эксперименте №3 со снижением количества клинкера до 33% и соответственно увеличением количества минеральных добавок до 66,5% размер частиц наноцементов еще более уменьшился. Так количество частиц меньше 1 микрон составило от 26 до 33%, а частиц размером менее 5 микрон – от 39 до 53% массы наноцемента.

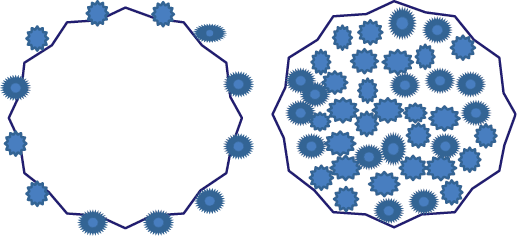

В современных бетонах и цементных сухих смесях, растворах взаимодействие составляющих в системе «цемент – вода – песок» идет весьма длительно, несмотря на соотношение песка и цемента, обычно 2:1, прежде всего из-за малой реакционной поверхности крупных инертных частиц песка (рис. 4).

Упрощенный вариант химической реакции, необходимой для формирования цементного камня, с указанием начального и конечного состава реагентов:

3CaO SiO2+3H2O+SiO2=2(CaO SiO2 H2O)+Ca(OH)2

Наноцементы целесообразно производить на основе портландцементных клинкеров или бездобавочных портландцементов М-400 и М-500 с вводом различных силикатных (кремнеземистых) добавок, лучше кварцевых песков, со значительном повышением эффективности измельчения портландцементного клинкера в шаровых мельницах, в которых при совместном измельчении вместе с модификатором частички кварца играют роль микромелющих тел, способствуя истиранию и предотвращая агрегацию мелких частиц цемента, а также очищая мелющие тела, обеспечивая высокую удельную поверхность наноцементов, а также повышение производительности шаровых мельниц и значительное снижение удельных энергозатрат.

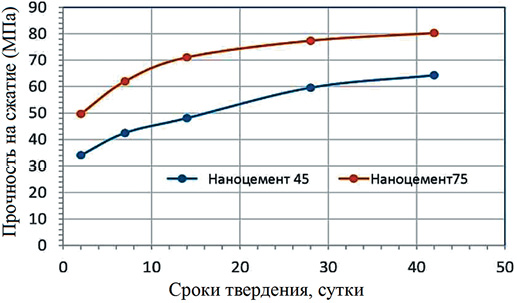

Наноцементы с тонкомолотым кварцевым песком с развитой поверхностью (рис. 4б) позволяют радикально ускорить твердение цементного камня, интенсифицировать образование гидросиликатов кальция в цементном камне, получить высокую прочность камня в начальные и стандартные сроки при нормальном твердении (рис. 5).

В сформировавшемся цементном камне присутствуют два вида гидратных минералов: гидросиликаты кальция и гидроксид кальция. Среднее соотношение масс указанных фаз цементного камня, масс. %: гидросиликаты кальция – 85; гидроксид кальция – 15.

Казалось бы, содержание гидроксида кальция невелико, но именно его присутствие значительно ослабляет строительно-технические свойства цементного камня и прежде всего прочность в связи с пластинчатой, слоевой морфологией кристаллов гидроксида кальция, по которым обычно проходит разлом материалов и их склонностью к перекристаллизации при изменении влажности окружающей среды.

В этой связи для повышения прочностных свойств цементного камня было бы желательно отсутствие в нем гидроксида кальция, но еще более эффективный вариант – это связывание гидроксида кальция в более прочный и долговечный гидросиликат кальция, что может происходить по прямой реакции высокодисперсных реагентов:

Са (ОН)2+SiO2=CaO SiO2 H2O

Такая реакция происходит в малоклинкерных наноцементах, где она обеспечивается уровнем дисперсий тонко- и сверхтонко измельченного вместе с цементом кремнезема (от нескольких десятков до сотен нанометров), сопоставимым с размерами частиц цемента (рис. 3, табл. 4).

Это подтверждает сравнение содержания гидроксида кальция в бетонах на портландцементе и малоклинкерных наноцементах – составы соответственно с 75; 50 и 40% масс. клинкера (остальное в них тонко измельченный вместе с портландцементом и модификатором кварцевый песок), которое в различные сроки твердения в нормальных условиях составляет, % масс.:

| Вяжущее | 3 сут. | 7 сут. | 14 сут. | 28 сут. | 60 сут. |

| Портландцемент | 3,2 | 5,5 | 6,4 | 7,1 | 8,2 |

| Наноцемент 75 | 1,5 | 2,5 | 3,0 | 2,7 | 2,4 |

| Наноцемент 45 | 0,8 | 1,1 | 1,6 | 1,5 | 1,3 |

| Наноцемент 35 | 0,5 | 0,9 | 1,4 | 1,2 | 1,0 |

Приведенные данные подтверждаются многолетней практикой работы с малоклинкерными наноцементами в бетонах, на основе которых гидрооксид кальция практически не идентифицируется.

Получаемые нами удельные расходы портландцемента на 1 м3 бетона при его модификации в наноцемент и строительно-технические свойства бетонов можно отнести к рекордным показателям. Наноцементы позволяют радикально повысить качество бетонов [6-8]. В табл. 6 приводится сопоставление характеристик бетонных смесей и бетонов на портландцементе и наноцементе по [9].

Таблица 6. Требования к бетонным смесям и сравнительные характеристики высокопрочных и долговечных бетонов (High Performancе Concrete) на основе портландцемента и наноцемента по В.М. Несветайло (9)

| Материалы и свойства бетонной смеси и бетона | Портландцемент | Наноцемент | Эффективность технологии наноцемента |

| Цемент | М600 | Наноцементы всех классов |

Доступность нерудных материалов. Снижение себестоимости бетона |

| Песок | 3 фракции, содержание пыли до 0,5% | 1 фракция. Не мытый, пыли до 10% | |

| Щебень |

2 фракции, пыли до 0,5%. Лещадность до 10% |

1 фракция, пыли до 5%. Лещадность до 30% |

|

| Химические добавки | Нужны | Не нужны | Снижение себестоимости бетона |

| Микрокремнезем | Нужен | Не нужен | Снижение стоимости бетона |

|

Расплыв конуса,см Осадка конуса, см |

от 1 до 2 от 2 до 5 |

от 60 до 75 от 22 до 25 |

Заполнение густоармированных конструкций |

| Водоотделение бетонной смеси, % | от 1 до 2 | от 0,01 до 0,02 | Стойкость в воде |

| Прочность при сжатии в 1 сут., МПа | 30 | 70 | Ускорение строительства |

| Водонепроницаемость, атм. | 25 | 50 | Служба в морской воде до 100 лет |

| Газопроницаемость, г/м*ч*Па | 0,01 | 0,001 | Захоронение высокотоксичных отходов |

| Морозостойкость, циклы | 1000 | 2000 | Увеличение срока службы до 200 лет |

Наноцементы позволяют регулировать необходимые свойства бетонных смесей и бетонов, производить быстротвердеющие, самоуплотняющиеся, низкоэкзотермичные, высокопрочные и другие бетоны без применения химических добавок и микрокремнезема.

При получении бетонов на наноцементах формирование прочного, водонепроницаемого и долговечного цементного камня происходит на собственной матрице, состоящей из оводненных высокоосновных силикатов кальция и высокодисперсных кремнеземистых фаз с развитой поверхностью массообмена, соизмеримой с удельной поверхностью наноцемента.

Только этим механизмом можно объяснить установленное весьма малое влияние на характеристики бетонов на малоклинкерных наноцементах природы мелких и крупных заполнителей, возможность применения некондиционных нерудных материалов для производства качественных бетонов [10].

Для малоклинкерных наноцементов наблюдается интенсивный рост прочности цементного камня в бетонах даже при рекордно низком количестве цемента в бетонной смеси, а также радикальное повышение основных показателей цементного камня и бетонов (высокая прочность, водонепроницаемость, морозостойкость). Что присуще качествам, соответствующим High Performance Concrete, но со значительно более низким расходом портландцемента.

Перспективность применения наноцементов. Вместо выводов.

Эффективная экономика при освоении производства наноцементов, сухих строительных смесей и бетонов на их основе складывается:

– для производителей наноцементов – за счет снижения себестоимости малоклинкерных наноцементов при замене дорогой клинкерной части на распространенные и дешевые минеральные добавки. Оптимальными для этого являются кварцевые пески всех видов, гарантированно обеспечивающие высокое качество цементов. При переходе на наноцемент цементные заводы России могут снизить в 2-3 раза удельные затраты топлива и выбросы СО2;

– для производителей сухих строительных смесей на наноцементах – за счет снижения расхода портландцемента, химических добавок и повышения качества материалов, расширения сфер применения;

– для производителей бетонов на наноцементах – за счет снижения содержания портландцемента в бетонных смесях в 1,5-2 раза с обеспечением требуемых параметров бетонных смесей (низкого водосодержания, подвижности, ее длительного сохранения) высокого качества бетонов с возможностью применения местного, даже некондиционного нерудного сырья;

– особенно выгодно для производителей сухих строительных смесей, бетонов и изделий из них установить разработанные нами небольшие линии по превращению покупного портландцемента в малоклинкерные наноцементы с применением местного песка и сокращением закупки портландцемента в среднем в два раза.

Библиографический список

1. Бикбау М.Я. Кварцевый песок – подарок природы для стройиндустрии и строительства, сохранения экологии планеты и ее климата. Часть 1 // Сухие строительные смеси, №5, 2018, с. 10-18.

2. Бикбау М.Я. Кварцевый песок для стройиндустрии и строительства. Часть 2 // Сухие строительные смеси, №6, 2018, с. 26-28.

3. Бикбау М.Я., Карсыбаев Е.Б., Нефедов А.С. Кварцевый песок для стройиндустрии и строительства. Часть 3 // Сухие строительные смеси, № 1, 2019, с. 14-19.

4. Бикбау М.Я. Кварцевый песок для стройиндустрии и строительства. Часть 4 // Сухие строительные смеси, №2, 2019, с. 24-27.

5. Бикбау М.Я. Испытания наноцементов в Канаде // Сухие строительные смеси, №2, 2018, с. 20-22.

6. Бикбау М.Я., Высоцкий Д.В., Тихомиров И.В. Бетоны на наноцементах: свойства и перспективы // Технологии бетонов, №11-12, 2011, с. 31-35.

7. Афанасьева В.Ф. Результаты испытаний бетонов с применением наноцементов // Технология бетонов, № 9-10, 2012, с. 16-17.

8. Бикбау М.Я. Свойства и структура бетонов на наноцементах / В сб. «Бетон и железобетон в будущее». Научные труды III Всероссийской (II Международной) конференции по бетону и железобетону. – Москва, 12-16 мая 2014 года, том 6, с. 158-170.

9. Несветайло В.М. Многофункциональные бетоны нового поколения // Технологии бетонов, №11-12, 2018, с. 46-49.

10. Бикбау М.Я., Панафидин В.Н. Бетоны на наноцементах и некондиционном нерудном сырье // Технологии бетонов, №9-10, 2016, с. 42-49.