УДК 621.644.07

Н.Д. СЕРДЮКОВ, аспирант, Волжский политехнический институт (филиал) Волгоградского государственного технического университета

Ключевые слова: трубопровод, манжета, кожух-футляр, герметизация, уплотнитель-амортизатор, водонабухающая резина, самовулканизирующаяся резина, стеклопластиковое укрытие

Keywords: pipeline, cuff, casing-case, sealing, seal-shock absorber, water-swellable rubber, self-vulcanizing rubber, fiberglass shelter

В статье приведены научные экспериментальные работы, выполненные с целью определения герметизирующих материалов для уплотнительной техники, используемой при строительстве переходов стальных трубопроводов, прокладываемых в защитном кожухе-футляре под автомобильными, железными дорогами, инженерными сооружениями и водными преградами. Эксперименты показали, что самовулканизирующиеся и пористые водонабухающие резины как инновационные материалы уплотнительной техники обладают хорошим эксплуатационным потенциалом для практического их использования. Результаты научно-практической работы запатентованы и внедрены в производство.

Нередко приобретенные знания, опыт и результаты в процессе научных исследований, полученные при решении конкретной технической задачи, становятся базой в создании других разработок и проектов. К примеру, материаловедческие исследования и разработка технологии получения самовулканизирующихся резин (далее – СМР) были использованы для организации гуммировочных покрытий крупногабаритного химоборудования и многотоннажных хранилищ кислот и щелочей. СМР низкотемпературной вулканизации подразделяют в основном на группы по температурным пределам теплоэнергоносителя: от 15 до 30; от 30 до 40; от 40 до 50°С, который выбирают исходя из требуемой продолжительности вулканизации.

Широкие промышленные испытания и эксплуатация гуммировочных резин [1], в том числе и СМР, на химических заводах Волгограда, Череповца, Кедайняя (Литва), Чарджоу (Туркменистан) подсказали идею использовать СМР в качестве герметизирующего материала больших радиальных зазоров при монтаже манжет на магистральных газопроводах при строительстве переходов под автомобильными дорогами и железнодорожными путями.

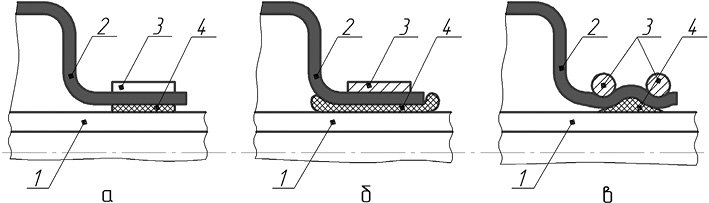

На рис. 1 представлены конструктивные схемы узлов уплотнительного соединения резиновой манжеты на трубопроводе.

Расчеты [2, 3] по определению требуемого окружного усилия для герметизации манжеты ПМТД ∅1720×∅1420 с использованием резиновой прокладки (рис. 1а) с модулем упругости 2,0-2,4 МПа, степенью сжатия 0,3 и для обеспечения начального удельного давления на трубопровод не менее 0,6-0,9 МПа показывают 1400-1800 кгс. Усиление степени обжатия прокладки, часто необходимое вследствие нестабильности зазора по его высоте, овальности трубопровода, шероховатости поверхности и т.д., приводит к увеличению окружных усилий на обжимные хомуты, росту напряжений в манжете по месту контакта с трубопроводом и, конечно, к снижению срока эксплуатации уплотнительного узла и манжеты.

Попытки снизить контактные напряжения в абтюрационной зоне манжеты с трубопроводом натолкнули на идею использовать в качестве прокладки сырую резиновую смесь (рис. 1б) или СМР (рис. 1в). Стендовые испытания сырой резиновой смеси засвидетельствовали, что начальная герметичность узла наступает при усилии обжатия хомутов в 2,5-3 раза меньше, чем при обжатии вулканизованной резиновой прокладки таких же размеров по толщине и ширине. Однако последующая релаксация напряжений сырой резины ведет к ослаблению контактного давления между контртелами (манжетой и трубопроводом) и снижению надежности герметичности соединения. И более того, повышение температуры внешней среды и наблюдаемые перемещения контртел относительно друг друга приводят к ускорению релаксационных проявлений. В результате сырая резиновая смесь, являясь аморфным материалом, растекается в полости зазора между манжетой и трубопроводом, и для поддержания режима герметичности требуются повторные дополнительные обжатия прокладки хомутами.

Использование СМР как уплотнительного материала в процессе стендовых испытаний выявило необходимость создания между манжетой и трубопроводом псевдозамкнутой полости между двумя хомутами из проволоки (рис. 1в). В силу того, что СМР по своим пластическим свойствам идентична сырой невулканизированной резине, стягивание проволочных хомутов для достижения требуемого начального удельного давления герметизации не вызывает особых трудностей, так как пластичная смесь надежно перекрывает зазор при величине контактного давления 0,20-0,25 МПа, заполняя шероховатости, вмятины, овальность и т.д. трубопровода. Причем после завершения процесса самовулканизации при заданном режиме (по времени от температуры) прокладочная СМР привулканизовывалась к металлу трубопровода и к резине манжеты, то есть уплотнение становилось неподвижным и надежным и не требовало дополнительного обжатия хомутами. Результаты контрольных испытаний в эксплуатационных условиях манжеты (рис. 2) на герметичность под действием внутреннего давления 0,5 МПа продолжительностью 24 часа убедительно подтвердили правильность разработанной технологии и конструкции (рис. 1в) уплотнительного соединения манжеты с трубопроводом с использованием уплотнительной прокладки из СМР.

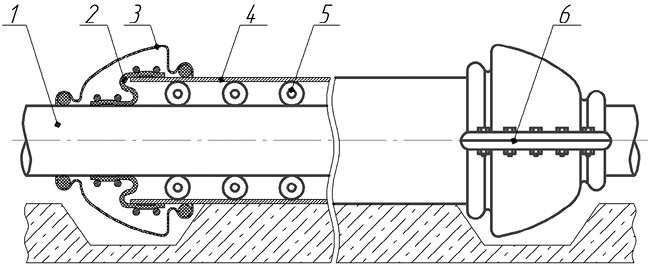

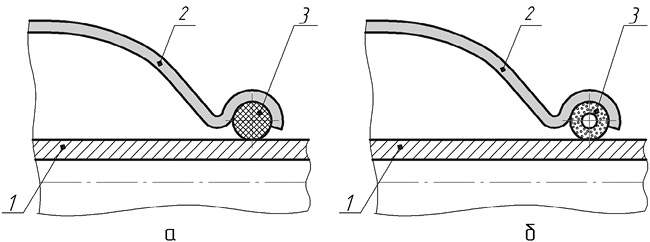

Другим защитным устройствам, помимо резиновых манжет, в составе переходов стальных трубопроводов, прокладываемых в защитном кожухе-футляре под автомобильными, железными дорогами, инженерными сооружениями и водными преградами, является стеклопластиковое укрытие (рис. 3), состоящее из двух арочных элементов, сочлененных друг с другом вдоль образующей. По местам контактов арочных элементов с трубопроводом, кожухом-футляром и друг с другом монтируют резиновые уплотнения-амортизаторы в гнездах арочных стеклопластиковых элементов. Укрытие предназначено для защиты резиновой манжеты от ударов валунами и возможных разрушений комьями грунта (зачастую смерзшегося) при засыпке траншей, а также для обеспечения пустотелой полости вокруг манжеты с целью создания условий деформирования и свободного перемещения образующейся гофры манжеты в межтрубном пространстве.

На рис. 4 представлена схема установки уплотнителей-амортизаторов внутри стеклопластикового укрытия. Уплотнители, изготовленные из монолитной даже мягкой резины твердостью 40-45 ед. Шор А, не полностью оправдали их функциональность в качестве демпфирующего амортизатора, так как требовали сильного обжатия (деформирования) для обеспечения герметизации стыка. И в то же время использование губчатой резины позволяло значительно снизить усилия обжатия уплотнителя, обеспечивая амортизацию и сохранность укрытия при ударах комьев грунта. Однако в процессе эксплуатации в условиях размещения трубопровода и монтируемого перехода при наличии грунтовой воды в траншее губчатая резина насыщалась водой, но проникновение воды в полость под укрытие не наблюдалось.

Известно [4, 5], что для разобщения водоносных пластов с аномальным давлением от остальной части ствола бурящейся скважины в настоящее время широко применяют пакерующие (уплотнительные) элементы из водонабухающих резин (далее – ВНР). Рецептура ВНР включает каучук или смесь каучуков, вулканизующую систему, активаторы, гидрофобные наполнители и другие необходимые химпродукты. Ключевыми компонентами являются каучук и водонабухающий реагент. Иногда, когда требуется увеличить скорость и степень набухания (особенно по объему), в композицию вводят водорастворимое вещество, при вымывании которого в массе эластомера образуются дополнительные поры.

Если для уплотнителя-амортизатора укрытия перехода монолитный резиновый шнур зарекомендовал себя не с лучшей стороны, то приняли решение изготовить и опробовать пористую ВНР. Для изготовления пористой ВНР, в отличие от введения в состав водорастворимых веществ, использовали порофоры, которые в массиве эластомера в процессе вулканизации создают поры.

В ходе экспериментальных работ были проведены сравнительные испытания ВНР монолитной и пористой. В таблице приведены значения степени набухания образцов резины от времени при всестороннем увлажнении пресной водой температурой 25-30°С.

Таблица

| Наименованиеобразца | Степень набухания по объему, ед. | Продолжительность эксперимента, сутки | ||||

| 1 | 2 | 3 | 4 | 5 | ||

| ВНР монолитная | % | 80 | 130 | 260 | 320 | 380 |

| ВНР пористая | 160 | 220 | 360 | 440 | 460 | |

Из приведенных данных следует, что пористый образец ВНР – одинаковый по составу с монолитным. В первые сутки его набухание по объему превысило в два раза монолитный, это, безусловно, свидетельствует о том, что поры способствуют более активному доступу воды по массиву ВНР, увеличивая скорость и степень набухания.

Стендовые испытания стеклопластиковых укрытий при сбрасывании на них с трехметровой высоты твердых грузов массой 20 кг показали лучшую амортизационную и демпфирующую способность именно тех укрытий, которые были снабжены уплотнителями-амортизаторами из губчатых (пористых) резин. При наличии грунтовых вод при строительстве переходов (рис. 5) целесообразнее использовать микропористую ВНР для уплотнения укрытий манжет. Лабораторные и стендовые низкотемпературные испытания пористых водонабухающих резиновых уплотнителей-амортизаторов применительно к уплотнительному узлу укрытия показали, что эксплуатационный потенциал пористых ВНР достаточен для практического использования. Стендовые испытания продемонстрировали способность губчатых водонабухающих уплотнителей-амортизаторов к герметизации и самовосстановлению.

Выводы:

Применение СМР и микропористых резин, включая ВНР, для уплотнительной техники при строительстве переходов стальных трубопроводов, прокладываемых в защитном кожухе-футляре под автомобильными, железными дорогами, инженерными сооружениями и водными преградами, позволяют:

– существенно снизить при монтаже начальные нагрузки на силовые элементы конструкций резиновых манжет и стеклопластиковых укрытий;

– достичь оптимальных технических параметров герметизации и демпфирования уплотняемых соединений;

– увеличить надежность и повысить срок эксплуатации как отдельных уплотнительно-амортизирующих устройств, так и всей конструкционной системы перехода.

Таким образом, СМР и пористые ВНР позиционируются как инновационные материалы уплотнительной техники, используемые при строительстве магистральных газопроводов и, в частности, специализированных переходов под инженерными сооружениями.

Результаты научно-практической работы запатентованы [6, 7] и внедрены в производство.

Библиографический список

1. ТУ 381051559-87. Смеси резиновые листованные для гуммирования химической аппаратуры. 1988. – 25 с.

2. Лепетов В.А., Юрцев Л.Н. Расчеты и конструирование резиновых изделий и технологической оснастки. – М.: Издательство «ИСТЕК», 2009. – 402 с.

3. Сердюков Н.Д. Расчет контактных напряжений и усилия обжатия резиновой прокладки опорно-направляющим кольцом на трубопроводе / Н.Д. Сердюков // Промышленное производство и использование эластомеров, №2, 2017, с. 9-14.

4. Лопатина С.С., Ваниев М.А., Сычев Н.В. и др. Разработка водонефтенабухающих резин, предназначенных для заколонных пакеров // Известия ВолгГТУ, Сер. «Химия и технология элементоорганических мономеров и полимерных материалов», №11, 2017, – 91 с.

5. Сабиров Р.К., Галимов Р.Р., Азимова А.К. и др. Разработка и применение водонабухающих резин для пакеров нефтедобывающей промышленности // Каучук и резина, №2 (т. 77), 2018, с. 106-107.

6. Пат. 2526137 Российская Федерация, МПК F16L 1/028, F16L 7/00, F16L 3/00. Переход газонефтепровода и способ его сборки, хомут-стяжка, опорно-направляющее кольцо для перехода и устройство для сборки кольца. Сердюков Д.С., Харлашин В.В., Харлашин В.В. и др.; заявитель и патентообладатель ООО «Переход». –

№2012146160/06; заявл. 29.10.12; опубл. 20.08.14, бюлл. № 23, – 33 с.

7. Пат. 2575506 Российская Федерация, МПК F16L 7/00, F16L 1/028. Устройство для защиты резиновой манжеты на переходе трубопровода. Сердюков Д.С., Харлашин В.В., Иванова О.В. и др.; заявитель и патентообладатель ООО «Переход». – №2014111434/06: заявл. 25.03.14; опубл. 20.02.16, бюлл. № 5, – 8 с.