УДК 504.55.054:622(470.6)

В.Б. КЕЛЕХСАЕВ, Северо-Кавказский горно-металлургический институт (ГТУ), руководитель испытательного центра «ИРИСТОН», Г.О. ГАБАРАЕВ, студент, Северо-Кавказский государственный технологический университет, г. Владикавказ, П.П. СТАСЬ, аспирант, Тульский государственный университет

Ключевые слова: подземная разработка, активация компонентов, бетонная смесь, шаровая мельница

Keywords: underground mining, component activation, concrete mix, ball mill

В статье приводятся сведения о методах повышения качества бетонных смесей за счет уменьшения межзерновой пустотности заполнителя. Приведены количественные результаты влияния активации гранулированного шлака доменного производства в шаровой мельнице на прочность бетона в зависимости от выхода активного класса. Применение данных исследований при организации бетонных работ в ходе строительства объектов и закладке технологических пустот при подземной разработке месторождений полезных ископаемых способствует формированию эколого-экономического эффекта.

Особенность бетонных работ в ходе строительства объектов и закладки технологических пустот при подземной разработке месторождений полезных ископаемых заключается в транспортировании смесей по трубопроводам на различные, нередко большие расстояния [1, 5, 12].

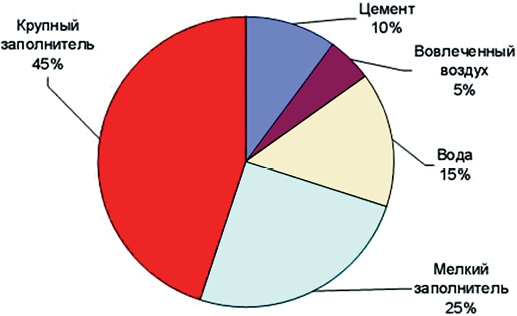

Ведущую роль при этом играют заполнители бетонной смеси. В процессе изготовления бетона уменьшение межзерновой пустотности заполнителя снижает расход цемента при сохранении прочности бетона. Уменьшить пустотность заполнителя можно распределением мелких зерен между крупными [8, 9, 13].

Заполнители бетонной смеси различаются по фракционному составу: крупные 5-70 мм и мелкие 0,16-5.

Оптимальная крупность заполнителя устанавливается из условий транспортирования и укладки бетона (диаметр трубопровода, расстояние перемещения смеси и т. д.) и минимума затрат. Максимальная крупность заполнителя не превышает 10 мм, поскольку крупный заполнитель приводит к закупориванию трубопровода и расслоению смеси, что снижает ее прочность.

Соотношение между крупным и мелким заполнителем устанавливается с учетом толщины прослоя вяжущего раствора, разделяющего зерна заполнителя. При нормированном расходе цемента в закладочные смеси для создания несущей фазы и связности вводят пластифицирующие добавки.

Крупный плотный заполнитель в бетоне положительно влияет на его скальный скелет и содействует уплотнению прослоек цементно-песчаного раствора, что влияет на поведение бетона под нагрузкой. Он регулирует обмен влаги в растворной части смеси, предохраняя ее от потери, что положительно сказывается на условиях твердения цементного камня. С увеличением доли дробленых горных пород в бетонной смеси от 10 до 60% ее прочность увеличивается и достигает 2-7 МПа.

Одно из направлений интенсификации физико-химических процессов приготовления бетонных смесей − активация компонентов бетонов [10-11, 14-15].

Процесс активации смесей включает:

– движение зерен компонентов смеси;

– смешивание и диффузию зерен друг в друга до состояния однородного распределения в объеме смеси.

При использовании смесителей непрерывного действия частицы смеси приходят в соприкосновение друг с другом или отрываются друг от друга в результате перемещения в объеме. Смесители используют эффект импульсов, что увеличивает число соударений частиц компонентов смеси и усложняет их траектории с большим числом пересечений.

Внутренние связи между частицами нарушаются до такой степени, что силы тяжести становятся малыми, а частицы одного компонента диффундируют в другие компоненты, повышая однородность смеси.

Воздействие на смеси разрушает в цементно-коллоидном клее вторичные коагуляционные структуры из зерен вяжущего и микронаполнителя, равномерно распределяет цементный клей между зернами вяжущего и микро-наполнителя, что позволяет при сохранении заданной подвижности применять смеси с низким водовяжущим отношением.

Соударение зерен цемента способствует диспергированию зерен цементного клинкера и увеличению числа коллоидных частиц в единице объема. При соударении зерен клинкера с их поверхности удаляются продукты диспергирования и перекристаллизации, обнажая при этом новые поверхности для взаимодействия с водой.

Активация облегчает образование мелкокристаллической структуры цементного камня. В начальной стадии схватывания, когда цементное тесто представляет собой пластично-вязкую систему, перераспределение воды уменьшает объем цементного теста. Активация содействует интенсификации пептизации, потому что при увеличении дисперсности твердой фазы дополнительный объем воды переходит в связанное состояние. Перспективным способом сохранения пластичности закладочных смесей является перманентная вибрация в процессе их приготовления и транспортировки.

Тонкость помола цемента влияет на скорость схватывания, твердения и прочность затвердевшего цемента. Через сито № 008 должно проходить не менее 85% портландцемента от веса пробы. Более точной характеристикой тонкости помола является удельная поверхность зерен, содержащихся в 1 г цемента. Цементы имеют удельную поверхность 2500-2800 см2/г.

Значительная часть зерен цемента имеет размеры более 30 микрон. Это не позволяет полностью использовать их активность, потому что зерна гидратируют только на поверхности, причем толщина слоя гидратации после шести месяцев твердения не превышает 15 микрон.

Активация материалов расширяет область применения ресурсосберегающих технологий. Например, использование минеральных отходов в составе бетонной смеси позволяет уменьшить очаги пыления и создавать искусственные массивы для сохранения земной поверхности при подземной разработке месторождений.

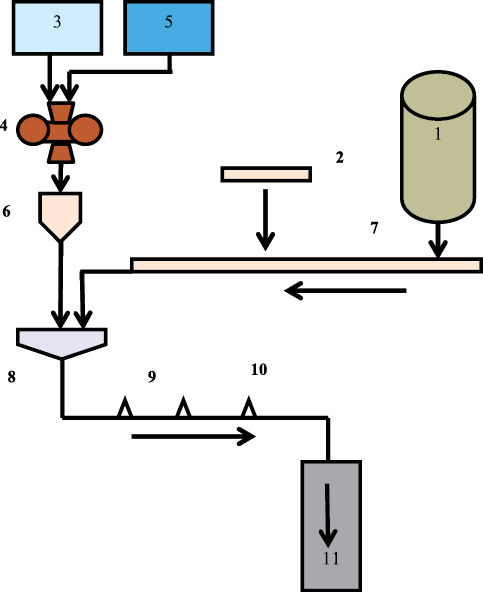

Перспективные технологии приготовления бетонов включают в себя элементы виброактивации заполнителей, механической активации вяжущих, электрохимической активации воды и виброактивации смеси при транспортировании по трубопроводу (рис. 2).

В практике активность вяжущих добавок увеличивается при активации в мельницах и других механизмах посредством ударов, раздавливания или истирания [2, 7].

В наиболее распространенных шаровых мельницах возможности процесса ограничены условием, согласно которому центробежная сила в барабане мельницы не может превышать силу тяжести, иначе процесс измельчения прекращается. Энергетического воздействия более высоких порядков в шаровой мельнице создать невозможно, что ограничивает возможности мельниц только крупным и средним измельчением. В результате активации удельная поверхность материалов увеличивается до 3000 см2/г, что повышает активность материалов только на 20-30%.

Расход вяжущего раствора в зависимости от крупности и пористости заполнителя исследовали в процессе активации гранулированного шлака доменного производства в шаровой мельнице. Для исследований изготовили две партии проб бетонных смесей (табл. 1).

Таблица 1. Характеристика бетонных смесей

| Компоненты | Единицы | Расход компонентов, кг/м3 | |

| Проба 1 | Проба 2 | ||

| Шлакопортландцемент М-400 | кг/м3 | 80 | 40 |

| Гранулированный шлак | кг/м3 | 420 | 400 |

| Песчано-гравийная смесь 50% | кг/м3 | 591 | 657 |

| Дробленая порода 50% | кг/м3 | 614 | 682 |

| Вода | л | 570 | 350 |

Исследование включало в себя:

— рассев материала на ситах с размером ячеек 10; 5; 2,5; 1,25; 0,63; 0,315; 0,15 мм;

— перемешивание и распределение на 10 опытов (табл. 2).

— мокрое измельчение навески граншлака;

— отбор навесок измельченного граншлака, сушка и классификация на ситах с размером ячеек: 2,5; 1,6; 1,0; 0,63; 0,4; 0,315; 0,2; 0,16; 0,1; 0,063; 0,05 мм;

— классификация молотого граншлака рассевом на сите 0,06 мм;

— перемешивание и затворение водой;

— определение физико-механических свойств;

— формирование контрольных бетонных кубов;

— испытание контрольных кубов на сжатие на прессе и фиксация результатов.

Таблица 2. Программа исследований

| Партия | Опытов | Набор прочности, дни | Количество проб | Время измельчения шлака, мин. |

| 1 | 10 | 28, 90, 360 | 90 | 10,15,18,21,24, 27,30,33,36,39 |

| 2 | 8 | 28, 90, 360 | 72 | 10,15,18,21,24, 27,30,33 |

Для получения однородной представительной пробы для партии 1200 кг гранулированный шлак рассеяли на ситах с размером ячеек: 10; 5; 2,5; 1,25; 0,63; 0,315; 0,15 мм. Фракция +10 мм в дальнейших опытах не использовалась.

После рассева шлака каждая фракция была разделена на навески по 5 кг (табл. 3).

Таблица 3. Содержание фракций в навеске

| Класс, мм | Выход, г | Выход, % |

| +5 | 540 | 10,7 |

| +2,5 | 915 | 18,3 |

| +1,25 | 715 | 14,2 |

| +0,63 | 915 | 18,3 |

| +0,315 | 915 | 18,3 |

| +0,15 | 650 | 13,0 |

| -0,15 | 360 | 7,2 |

| Всего | 5010 | 100 |

Удельная поверхность исходного немолотого гранулированного шлака – 9,38 м2/кг.

Для составов смеси с тонкостью помола граншлака от 20 до 60% выхода класса -0,08 мм при интервале изменения выхода класса 5% определяли время мокрого измельчения в лабораторной шаровой мельнице (табл. 4).

Результаты активации бетонных смесей сведены в табл. 5.

Таблица 4. Результаты оценки влияния активации шлака в шаровой мельнице

| Время, сут. | Класс-0,08 мм, % | Класс, мм, выход, % | Удельная поверхность, м2/кг | Приращение удельной поверхности, м2/кг | |||||||||||

| 2,5 | 1,6 | 1,0 | 0,63 | 0,4 | 0.315 | 0,2 | 0,16 | 0,1 | 0,063 | 0,05 | -0,5 | ||||

| 10 | 20 | 0,17 | 0,09 | 0,17 | 1,31 | 12,15 | 15,0 | 20,79 | 10,68 | 12,15 | 12,99 | 2,13 | 12,34 | 27,34 | 17,96 |

| 15 | 26 | 0,32 | 0,1 | 0,1 | 0,11 | 2,13 | 7,34 | 19,15 | 13,96 | 16,73 | 17,84 | 3,05 | 19,17 | 33,67 | 24,29 |

| 18 | 30 | 0,4 | 0,6 | 0,3 | 0,1 | 2,0 | 7,0 | 18,7 | 13,0 | 16,78 | 17,66 | 3,15 | 20,31 | 33,86 | 24,48 |

| 21 | 35 | 0,35 | 0,25 | 0,26 | 0,12 | 0,75 | 3,95 | 16,18 | 13,65 | 17,55 | 19,62 | 8,32 | 19,0 | 36,05 | 26,67 |

| 24 | 40 | 0,19 | 0,12 | 0,11 | 0,12 | 0,4 | 2,27 | 11,95 | 13,09 | 19,09 | 21,36 | 8,16 | 23,14 | 38,18 | 28,8 |

| 27 | 42 | 0,16 | 0,02 | 0,02 | 0,02 | 0,27 | 2,23 | 11,92 | 11,90 | 19,32 | 21,55 | 7,94 | 24,65 | 38,68 | 29,31 |

| 30 | 47 | 0 | 0 | 0,02 | 0,02 | 0,12 | 0,96 | 9,26 | 11,53 | 18,88 | 23,23 | 10,29 | 25,69 | 40,04 | 30,66 |

| 33 | 52 | 0 | 07 | 0 | 0,06 | 0,09 | 0,35 | 5,44 | 8,74 | 19,13 | 26,06 | 12,63 | 27,50 | 41,94 | 32,56 |

| 36 | 55 | 0 | 0 | 0 | 0,04 | 0,04 | 0,21 | 3,99 | 7,87 | 18,35 | 28,36 | 18,85 | 22,29 | 42,54 | 33,16 |

| 39 | 60 | 0 | 0 | 0 | 0,04 | 0,02 | 0,09 | 2,68 | 6,58 | 15,86 | 28,72 | 14,76 | 31,25 | 43,31 | 33,93 |

Таблица 5. Результаты испытаний бетонных смесей

| Навески | Время активации | Выход класса -0,08 мм, % | Объемный вес смеси, кг/м3 | Водоотделение, % | Предельное напряжение сдвига, Па | Прочность кубов, МПа, дни | ||

| 28 | 90 | 360 | ||||||

| Партия 1 | ||||||||

| I | 10 | 20 | 2,0 | 1,7 | 100-130 | 3,2 | 4,9 | 5,9 |

| 2 | 15 | 26 | 2,1 | 2,2 | 80-90 | 6,8 | 10,3 | 15,0 |

| 3 | 18 | 30 | 2,0 | 1,7 | 90-100 | 4,6 | 6,9 | 9,7 |

| 4 | 21 | 35 | 2,0 | 1.2 | 70-80 | 5,0 | 8,1 | 9,5 |

| 5 | 24 | 40 | 2,0 | 1.5 | 70-80 | 6,9 | 8,6 | 11,4 |

| 6 | 27 | 42 | 2,1 | 2,2 | 60-110 | 6,9 | 9,6 | 13,1 |

| 7 | 30 | 47 | 2,1 | 1,0 | 60-80 | 5,4 | 9,9 | 11,1 |

| 8 | 33 | 52 | 2,0 | 2,2 | 50-90 | 5,6 | 10,1 | 11,5 |

| 9 | 36 | 55 | 2,1 | 2,2 | 55-70 | 5,7 | 10,1 | 12,8 |

| 10 | 39 | 60 | 2,1 | 1,0 | 55-75 | 6,6 | 10,2 | 13,1 |

| Партия 2 | ||||||||

| I | 10 | 20 | 2,0 | 4,0 | 130-160 | 1,4 | 2,5 | 2,8 |

| 2 | 15 | 35 | 2,0 | 3,0 | 130-140 | 1,7 | 2,7 | 3,4 |

| 3 | 18 | 40 | 2,0 | 2,0 | 100-130 | 24 | 3,2 | 4,2 |

| 4 | 21 | 25 | 2,0 | 4,0 | I10-140 | 2,45 | 3,4 | 4,1 |

| 5 | 24 | 45 | 2,0 | 3,5 | 90-130 | 3,2 | 3,9 | 5,6 |

| 6 | 27 | 55 | 2,0 | 2,0 | 100-110 | 3,6 | 4,2 | 6,9 |

| 7 | 30 | 75 | 2,0 | 3,0 | 80-100 | 3,6 | 4,6 | 6,4 |

| 8 | 33 | 60 | 2,0 | 3,0 | 90-90 | 3,1 | 7,0 | 8,1 |

Экспериментально определено, что при активации в шаровой мельнице прочность бетона возрастает в зависимости от выхода активного класса -0,08 мм:

— с увеличением тонкости помола до 40% класса: для партии 1 с 3,2 до 5,0 МПа в возрасте 28 дней и с 4,9 до 8,0 МПа – в 90 дней; для партии 2 с 1,4 до 2,4 МПа – в 28 дней и с 2,5 до 3,2 МПа – в 90 дней;

— с увеличением тонкости помола до 60% прочность бетона возрастает: для партии 1 с 3,2 до 6,6 МПа в 28 дней и с 4,9 до 10,0 МПа – в 90 дней; для партии 2 с 1,4 до 3,6 МПа – в 28 дней и с 2,5 до 4,5 МПа – в 90 дней.

Полученные результаты могут быть востребованы при организации бетонных работ в ходе строительства объектов и закладке технологических пустот при подземной разработке месторождений полезных ископаемых [4, 16, 17].

Применение полученных закономерностей в производстве бетонов способствует формированию эколого-экономического эффекта [3, 6].

Библиографический список

1. Golik V., Dmitrak Yu. Parameters of solidifying mixtures transporting at underground ore mining. В сборнике: E3S Web of Conferences The Second International Innovative Mining Symposium, 2017, с. 45-53.

2. Golik V., Komashchenko V., Morkun V., Burdzieva O. Metal deposits combined development experience // Metallurgical and Mining Industry, vol. 7, № 6, 2015, pp. 591-594.

3. Golik V., Komashchenko V., Morkun V., Irina G. Improving the effectiveness of explosive breaking on the bade of new methods of borehole charges initiation in quarries // Metallurgical and Mining Industry, vol. 7, № 7, 2015, pp. 383-387.

4. Golik V., Komashchenko V., Morkun V., Zaalishvili V. Enhancement of lost ore production efficiency by usage of canopies // Metallurgical and Mining Industry, vol, 7, № 4, 2015, pp. 325-329.

5. Golik V.I., Dmitrak Yu.V. Parameters of transportation of tailings of metals lixiviating. В сборнике: E3S Web of Conferences The Second International Innovative Mining Symposium, 2017, рр. 67-75.

6. Golik V.I., Doolin A.N., Komissarova M.A., Doolin R.A. Evaluating the effectiveness of utilization of mining waste // International Business Management, vol. 9, № 6, 2015, рр. 1119-1123.

7. Golik V.I., Razorenov Yu.I., Efremenkov A.B. Recycling of metal ore mill tailings // Applied Mechanics and Materials, vol. 682, 2014, рр. 363-368.

8. Голик В.И., Лукьянов В.Г., Хашева З.М. Обоснование возможности и целесообразности использования хвостов обогащения руд для изготовления твердеющих смесей // Известия Томского политехнического университета. Инжиниринг георесурсов, т. 326, № 5, 2015, с. 6-14.

9. Голик В.И., Полухин О.Н. Природоохранные геотехнологии в горном деле // Белгород, 2013, – 213 с.

10. Дмитрак Ю.В. Теория движения мелющей загрузки и повышение эффективности оборудования для тонкого измельчения горных пород // Автореферат дисс. доктора технических наук / Московский гос. горный ун-т. – Москва, 2000.

11. Дмитрак Ю.В., Вержанский А.П. Тенденции применения оборудования для тонкого измельчения горных пород // Горный информационно-аналитический бюллетень, № 6, 2000, с. 184-188.

12. Дмитрак Ю.В., Камнев Е.Н. АО «Ведущий проектно-изыскательский и научно-исследовательский институт промышленной технологии» – Путь длиной в 65 лет // Горный журнал, №3, 2016, с. 6-12.

13. Комащенко В.И., Васильев П.В., Масленников С.А. Технологиям подземной разработки месторождений КМА – надежную сырьевую основу//Известия Тульского государственного университета. Науки о Земле, № 2, 2016, с. 101-114.

14. Ляшенко В.И. Природоохранные технологии освоения сложноструктурных месторождений полезных ископаемых // ФГУП «ГИПРОЦВЕТМЕТ». Маркшейдерский вестник, № 1, 2015, с. 10-15.

15. Прокопов А.Ю., Масленников С.А., Шинкарь Д.И. К вопросу о влиянии технологических факторов на деформационные характеристики бетона в многослойной крепи // Научное обозрение, – М.: МГГУ, №11, 2013, с. 97-102.

16. Разоренов Ю.И., Голик В.И. Проблемы глубокой утилизации отходов переработки угля // Маркшейдерия и недропользование, № 4 (66), 2013, с. 52-54.