УДК 666.97.035.4

Н.А. Сторожук, доктор техн. наук, профессор, Т.М. ПАВЛЕНКО, канд. техн. наук, доцент, докторант, кафедра «Технология строительных материалов, изделий и конструкций», Государственное высшее учебное заведение «Приднепровская государственная академия строительства и архитектуры», А.Р. АББАСОВА, канд. техн. наук, младший научный сотрудник Научно-исследовательской лаборатории, Государственное высшее учебное заведение «Приднепровская государственная академия строительства и архитектуры», Днепр, Украина

Ключевые слова: бетон, суперпластификатор, монолитное строительство, сборный железобетон, вибровакуумирование, плотность, прочность

Keywords: concrete, superplasticizer, cast-in-situ construction, precast concrete, vibrovacuumizing, density, strength

В статье показано, что способ вибровакуумирования бетонных смесей при возведении сооружений из монолитного бетона и при производстве сборных железобетонных изделий был и остается мощным средством повышения надежности возведения (производства) конструкций, улучшения качества бетона даже при широком использовании в строительстве суперпластификаторов и во многих случаях может конкурировать с ними.

Речь идет о вибровакуумном способе уплотнения бетонных смесей при формовании монолитных и сборных бетонных и железобетонных изделий и конструкций. В первой половине ХХ века, когда этот способ получил достаточно широкое распространение как в сборном строительстве, так и при возведении сооружений из монолитного бетона, убедительно доказаны преимущества вакуумбетона не только в сравнении с бетонами из подвижных смесей, укладываемых вибрационным способом, но и в сравнении с бетонами из жестких смесей [1, 2]. Основные из них следующие:

− высокая структурная прочность сразу же после уплотнения бетонной смеси, превышающая в несколько раз такую прочность виброуплотненных бетонов из жестких смесей. Это позволяет осуществлять надежную полную или частичную немедленную распалубку отформованных конструкций;

− существенно ускоряется твердение бетона, особенно в начальные сроки, за счет хорошего уплотнения бетонной смеси, деаэрации поверхности твердой фазы и особенно поверхности цемента путем вакуумирования и, соответственно, хорошего смачивания составляющих твердой фазы. Все это приводит к сокращению сроков распалубки конструкций и ускорению оборачиваемости опалубки;

− значительное повышение прочности вакуумбетона в 28-суточном возрасте в сравнении не только с виброуплотненным бетоном из подвижной смеси, но и в сравнении с бетонами из жестких смесей;

− повышается прочность вакуумбетона при изгибе, сцепление с арматурой и, соответственно, несущая способность железобетонных конструкций;

− существенно повышается модуль упругости и уменьшается ползучесть;

− достигается экономия цемента;

− увеличивается морозостойкость, сопротивление истиранию, уменьшается усадка;

− уменьшается водопоглощение и величина капиллярного подсоса и, соответственно, повышается водонепроницаемость.

Но со второй половины ХХ века в строительной практике начали широко использовать при выполнении бетонных работ суперпластификаторы и разжижители. Так как часть перечисленных преимуществ вакуумбетонов при использовании суперпластификаторов достигается намного проще, о вакуумировании (вибровакуумировании) постепенно начали забывать. В настоящее время в литературе различного вида и уровня, а также в Интернете зарубежными фирмами рекомендуется обширная группа суперпластификаторов. Как правило, они комплексного действия и характеризуются очень высокой эффективностью. Однако, как показала практика, на бетонах, в которых используются отечественные материалы, эффективность указанных суперпластификаторов значительно снижается [3]. Это объясняется видом и качеством используемых наших цементов, а также качеством заполнителей по зерновому составу и содержанию загрязняющих примесей. Кроме того, следует отметить и очень высокую стоимость зарубежных суперпластификаторов, что ведет к удорожанию бетонов.

По нашему мнению, наиболее доступный и достаточно эффективный для отечественных строителей как по стоимости, так и по поставкам является выпускаемый в России суперпластификатор «Полипласт СП-1» (С-3). Исходя из этого, в дальнейшем мы использовали его при исследовании и сравнении свойств различных видов бетонов. Для наглядности, исходя из литературных данных, в табл. 1 показано влияние этого суперпластификатора на изменение прочности бетонов во времени.

Таблица 1. Влияние суперпластификатора «Полипласт СП-1» на прочность бетонов

| Бетоны | Расход СП-1 (С-3), % от расхода цемента | Прочность бетонов при сжатии (МПа) в возрасте (сутки) | ||

| 3 | 7 | 28 | ||

| Контрольный | — | 4,2 | 7,5 | 15,58 |

| Состав 1 | 0,4 | 6,3 | 12,6 | 17,45 |

| Состав 2 | 0,6 | 7,4 | 14,8 | 19,39 |

| Состав 3 | 0,8 | 8,9 | 16,4 | 23,53 |

Одним из важнейших экономических показателей строящегося объекта является количество используемой опалубки и ее оборачиваемость. Это в полной мере относится и к предприятиям по производству сборного железобетона. Немаловажную роль в этом вопросе играет возможность частичной, а в некоторых случаях и полной немедленной распалубки конструкций. В этом случае бетоны с суперпластификаторами существенно уступают вакуумбетонам. В дальнейшем исследована эта проблема.

При выполнении экспериментальных исследований использовали следующие материалы:

− портландцемент М400 (г. Кривой Рог);

− песок днепровский, Мк=1,52;

− щебень гранитный фракции 10…20 мм (г. Днепр, Рыбальский карьер);

− суперпластификатор «Полипласт СП-1» (С-3) (0,8% от расхода цемента).

Прочность бетонов определяли на образцах размерами 150х150х70 мм, при этом разрушающая нагрузка прикладывалась к грани меньшего размера. При формовании образцов продолжительность вакуумной обработки при разрежении 0,7 (полный вакуум принят за единицу) составила 6 мин. С целью разрушения направленных капилляров и сводообразований в процессе вакуумирования осуществляли кратковременное периодическое вибрирование (5…10 с через каждые 2 мин.). Для сравнения из бетонной смеси того же состава готовили жесткую смесь, из которой вибрационным способом с пригрузом 0,006 МПа формовали те же образцы продолжительностью 55…60 с.

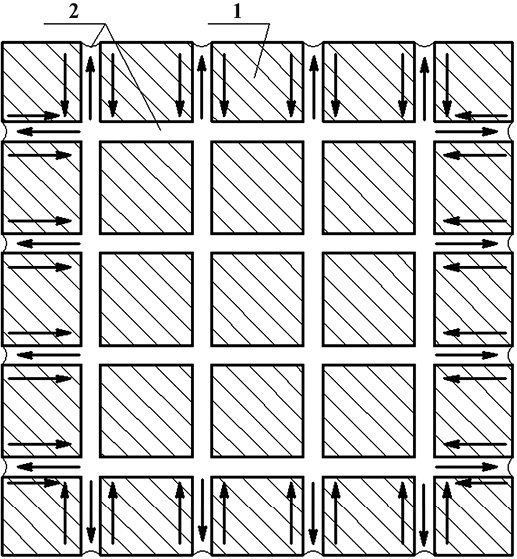

Результаты испытаний показали (табл. 2), что структурная прочность свежеотформованного вакуумбетона в 7…8 раз больше, чем у виброуплотненного из жесткой бетонной смеси при одном и том же В/Ц, практически одинаковых расходах цемента и плотности. Так, в наших опытах структурная прочность свежеотформованного вакуумбетона составила 0,24…0,37 МПа, а виброуплотненного из жесткой бетонной смеси – 0,03…0,05 МПа. Это является важнейшей особенностью вакуумированных бетонов. В бетоне из жесткой смеси структурная прочность обеспечивается за счет слипания частиц твердой фазы и Ван-дер-ваальсовых сил, которые характеризуются очень малой величиной. В вакуумированном бетоне высокая структурная прочность достигается за счет капиллярного обжатия твердой фазы жидкой фазой, т.е. путем напряжения воды затворения в капиллярах (рис. 1).

Таблица 2. Плотность и структурная прочность бетонов в зависимости от их состава и способа уплотнения

| Состав бетонов | В/Ц бетонов | Плотность, кг/м3 | Структурная прочность, МПа | |||

| вибро-уплотненного | вибро-вакуумированного | вибро-уплотненного | вибро-вакуумированного | вибро-уплотненного | вибро-вакуумированного | |

| 1 : 1,2 : 2,8 | 0,33 | 0,33 | 2464 | 2471 | 0,033 | 0,24 |

| 1 : 2,2 : 3,8 | 0,44 | 0,44 | 2439 | 2448 | 0,040 | 0,28 |

| 1 : 2,58 : 4,52 | 0,52 | 0,52 | 2394 | 2410 | 0,050 | 0,37 |

| 1 : 3,6 : 5,4 | 0,56 | 0,56 | 2375 | 2452 | 0,041 | 0,32 |

Такая высокая прочность свежеотформованных вакуумбетонов, по данным Р. Лермита, позволяет возводить конструкции высотой до 6 м с немедленной распалубкой [4].

Естественно предположить, что немедленная распалубка отформованных конструкций будет оказывать некоторое влияние и на прочность бетона в 28-суточном возрасте. При проверке этого предположения материалы для приготовления бетонной смеси, режимы формования, а также размеры образцов приняты такими же, как и в предыдущих опытах.

Одновременно формовали вибровакуумированием и вибрированием партию образцов, распалубку которых осуществляли через сутки после формования. Все образцы твердели 28 суток в нормальных условиях. Результаты опытов приведены в табл. 3.

Образцы, отформованные вибрационным способом из жесткой бетонной смеси с немедленной распалубкой, имеют на 12…15% меньшую прочность в сравнении с прочностью таких же образцов, но освобожденных из форм через сутки после формования. Такое снижение прочности виброуплотненных бетонов, отформованных с немедленной распалубкой, объясняется частичным разрушением их структуры в начальный период твердения под действием гравитационных сил из-за недостаточного обжатия капиллярными силами твердой фазы.

У вибровакуумированных бетонов, отформованных с немедленной распалубкой, не наблюдается снижения прочности в сравнении с прочностью бетонных образцов, освобожденных из форм через сутки после формования. Кроме того, следует также особо отметить, что прочность вибровакуумированных бетонов оказалась на 15…20% больше в сравнении с прочностью виброуплотненных бетонов из жесткой бетонной смеси и бетонов с суперпластификаторами.

Таблица 3. Плотность свежеотформованных и прочность в 28-суточном возрасте вибровакуумированного и виброуплотненных бетонов

| Вид бетона | Состав бетонов | В/Ц бетонов | Вид распалубки | Плотность, кг/м3 | Предел прочности при сжатии, МПа |

| Вибровакуумированный | 1 : 2,2 : 3,8 | 0,43 | Через сутки после формования | 2452 | 38,7 |

| 1 : 2,2 : 3,8 | 0,43 | Немедленная распалубка | 2448 | 39 | |

| Виброуплотненный | 1 : 2,2 : 3,8 | 0,43 | Через сутки после формования | 2380 | 25,8 |

| 1 : 2,2 : 3,8 | 0,43 | Немедленная распалубка | 2373 | 22,6 | |

| Виброуплотненный | 1 : 1,9 : 4,1 | 0,43 | Через сутки после формования | 2392 | 27,1 |

| 1 : 1,9 : 4,1 | 0,43 | Немедленная распалубка | 2386 | 24,2 | |

| Виброуплотненный с добавкой суперпластификатора | 1 : 1,9 : 4,1 | 0,43 | Через сутки после формования | 2431 | 32,7 |

Приведенные в табл. 3 данные свидетельствуют о преимуществах вибровакуумированного бетона перед виброуплотненными из жесткой бетонной смеси и бетонами с суперпластификаторами.

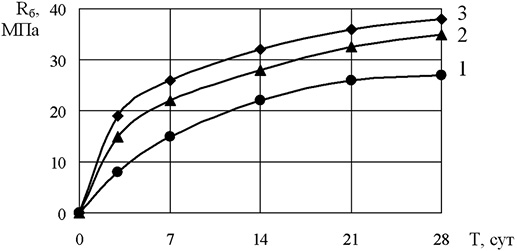

Нами обобщены многолетние результаты наших исследований по прочности исследуемых бетонов и изменению ее во времени (рис. 2). Преимущества вакуумбетона очевидны: и более быстрый рост прочности, особенно в начальные сроки твердения, и ее существенное увеличение не только по сравнению с виброуплотненным бетоном из подвижной смеси, но и с бетоном с суперпластификатором.

Несмотря на массовое использование суперпластификаторов в строительстве и вытеснение вибровакуумной технологии, научные работы по вибровакуумированию бетонных смесей все же выполнялись. Проведена оптимизация состава бетонной смеси, подвергаемой вакуумированию. Показано, что оптимальный состав бетонной смеси, подвергаемой вакуумированию, принципиально отличается от состава бетонной смеси, уплотняемой вибрационным способом. Он характеризуется повышенным на 25…30% соотношением между мелким и крупным заполнителем [5]. Установлен рациональный режим вакуумирования с периодически изменяющейся величиной разрежения, позволяющей существенно повысить качество уплотнения бетона [6].

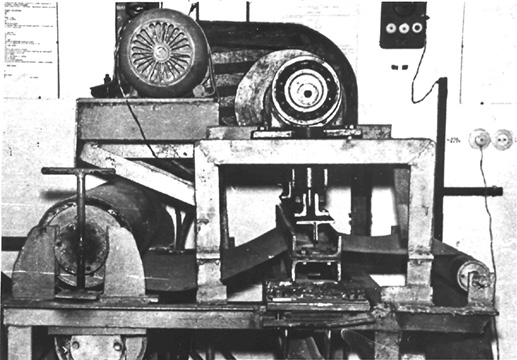

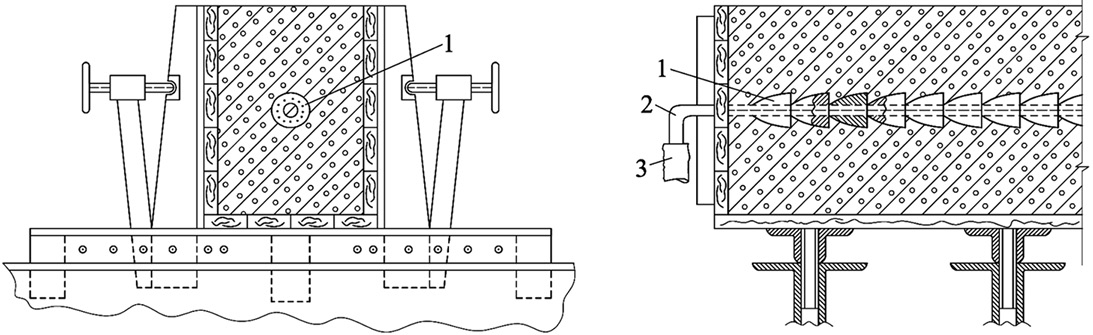

Что касается вакуумного формовочного оборудования, то можно отметить следующее. Предложены для традиционного вакуумного оборудования (вакуумщитов и вакуумтрубок) фильтры из нетканых синтетических материалов (из синтетической пленки, резины и др.), не загрязняющиеся в процессе эксплуатации, а также высокопроизводительное оборудование для их производства (120 м2 фильтрата в час) (рис. 3). Разработано новое вакуумное оборудование в виде гирлянды разового использования, состоящей из объемных пористых элементов и гибкой связи (рис. 4) [7]. Элементы гирлянды изготавливают из пористого мелкозернистого бетона. Формуют их из полусухой смеси с расходом цемента М400 160…170 кг/м3, используют широко распространенные станки-автоматы, которые, как правило, характеризуются большой производительностью. При твердении в нормальных условиях прочность бетона в фильтре составляла 5…7 МПа. Это позволяет собирать из элементов гирлянды на гибких связях и монтировать их в возводимую конструкцию. В качестве гибкой связи многоразового использования применяют канат диаметром 4,5 мм.

Все это предоставило возможность поднять вакуумную обработку бетонных смесей на качественно новый уровень, максимально использовать все возможности этого способа уплотнения бетонных смесей. Так, приведенные результаты исследований послужили основанием для применения вакуумирования при строительстве уникальных зданий и сооружений, разработке эффективных заводских технологий производства сборного железобетона.

По вибровакуумной технологии построен главный корпус санатория «Дружба» (г. Ялта) (рис. 5). Бетонные смеси практически во всех железобетонных конструкциях подвергались вибровакуумной обработке. Плоские элементы конструкций (перекрытия и др.) вакуумировали при помощи усовершенствованных вакуумщитов, а массивные (балки, консоли) – при помощи гирлянды из объемных элементов, которая устанавливалась в нейтральной зоне формуемой конструкции [7-9]. Проектная прочность бетонов характеризовалась классами С35…С40. По вибровакуумной технологии она получена при умеренных расходах цемента.

Особого внимания заслуживает технология возведения санаторно-курортного комплекса в п.г.т. Понизовка (Крым) (рис. 6). Здесь так же, как и на предыдущем объекте, для вакуумной обработки использовались вакуумщиты с новыми фильтрами и объемные элементы в виде гирлянды. В зависимости от вида формуемых конструкций достигнуты частичная, а в некоторых случаях и полная их распалубка, значительно сокращена выдержка бетона в опалубке. Внимания заслуживает тот факт, что вакуумирование после завершения работ на возводимом этаже позволяло сразу же начинать работы на следующем этаже (складирование арматуры и элементов опалубки, сборка опалубки и выполнение арматурных работ). При строительстве здания это очень ценилось исполнителями работ и считалось главным преимуществом вакуумирования перед другими способами выполнения бетонных работ.

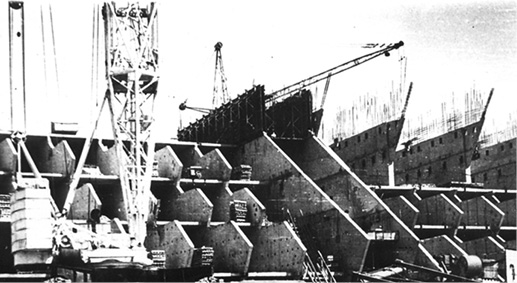

В городах Кременчуг и Хабаровск построены комбинаты объемно-блочного домостроения [10]. Блок-комнаты формовались по вибровакуумной технологии с немедленной распалубкой (рис. 7). Производительность формовочной машины составляла до 20 блок-комнат в сутки. При классе бетона С30 достигнута экономия цемента 100…120 кг/м3. Объемные блоки в основном предназначались для строительства жилья в Тюменской области. Благодаря указанным домостроительным комбинатам, строительство жилья в этом регионе успешно осуществлялось круглый год.

Выводы:

Вакуумбетон имеет свои особенности как по технологии формования конструкций, механизму образования начальной (структурной) прочности, срокам распалубки конструкций, набору прочности бетона во времени, так и по достаточно высоким физико-механическим свойствам в сравнении с виброуплотненными обычными бетонами и бетонами с суперпластификаторами.

Как показала практика строительства, во многих случаях технология вибровакуумированных бетонов успешно конкурирует с технологиями бетонных работ, в которых используются суперпластификаторы, как по физико-механическим свойствам бетонов, так и по экономическим показателям.

Библиографический список

1. Скворцов С.Г. Вакуумирование бетона в строительстве. – М.: Госстройиздат, 1955, – 135 с.

2. Гершберг О.А. Вакуумирование бетона в монолитных конструкциях. – М.: Стройиздат, 1952, – 60 с.

3. Ласман И.А., Васюнина С.В., Дунин А.В. Эффективность применения пластифицирующих добавок при производстве бетонных смесей и бетонов // Технологии бетонов, №1-2, 2012, с. 16-17.4. Лермит Р. Проблемы

технологии бетона. – М.: Госстройиздат, 1959, – 294 с.

5. Сторожук Н.А. Прочность вибрированного и вакуумированного бетонов // Изв. вузов. Стр-во и архитектура, №8, 1989, с. 127-132.

6. Сторожук Н.А. Управление режимом формования железобетонных конструкций // Строительные материалы и конструкции, №3, 1987, с. 29-31.

7. Patent 454 099 (Stockholm). Benamuing S tt for Vakuumbehaudling av betongblandningar, 1988 / N.A. Storoshuk.

tt for Vakuumbehaudling av betongblandningar, 1988 / N.A. Storoshuk.

8. Дибров Г.Д., Конопленко А.И., Сторожук Н.А. Вакуумирование при возведении зданий из монолитного бетона // Жилищное строительство, №8, 1983, с. 16-18.

9. Дибров Г.Д., Конопленко А.И., Сторожук Н.А. Вакуумная обработка бетонной смеси в монолитных конструкциях // Бетон и железобетон, №7, 1984, с. 33-34.

10. Сторожук Н.А., Лыкова С.А., Гордиенко А.Н. Совершенствование технологии изготовления объемных блоков // Жилищное строительство, №2, 1989, с. 10-12.