Бесцементные вяжущие и бетоны на их основе были известны еще в середине прошлого столетия, но большинство из них не получили широкого распространения. В советское время применялись шлакощелочные бетоны, произведенные на базе доменного гранулированного шлака, без добавления портландцемента. Понятия шлакощелочных и геополимерных вяжущих и бетонов часто путают, поэтому нужно знать принципиальные различия обеих технологий.

Cement-free binders and concrete based on them were known in the middle of last century, but most of them were not widely used. In the Soviet time slag-alkali concretes were used, based on blast-furnace granulated slag, without the addition of Portland cement. The concepts of slag-alkali and geopolymeric binders and concretes are often confused, so you need to know the fundamental differences between the two technologies

Шлакощелочная активация

Если обратиться к истории технологии, то в 1930-е гг. щелочь изначально использовалась для проведения ускоренных тестов реакции доменного гранулированного шлака с портландцементом. В 1940 г. Артур Пурдон [1] обнаружил, что при добавлении щелочей в шлак образуется новое быстротвердеющее вяжущее. В 1957 г. В.Д. Глуховский [2] разработал шлакощелочные вяжущие и бетоны для применения в строительстве.

Минералогический состав доменного гранулированного шлака и портландцементного клинкера похожи. Но, в отличие от клинкерных, минералы шлака являются низкоактивными, формирование их кристаллической структуры происходит медленно, поэтому набор прочности требует больше времени. Ускорить эти процессы можно, поместив материалы в заводские пропарочные камеры при t=80-95°С или добавив щелочные активаторы, например гидроксиды калия, натрия и их растворы. При этом нужно помнить, что они очень опасны для человека, поэтому требуется предельная осторожность и скрупулезное соблюдение техники безопасности при их применении.

Использование менее опасных щелочных активаторов, таких как соли тех же щелочных металлов, не дает стабильного результата, поскольку в процессе протекания реакций (как и в случае с портландцементом) должна возникнуть щелочная среда и образоваться достаточное количество гидроксида щелочного металла, реакция образования которого (на примере гидроксида натрия) описывается следующим образом:

Na2CO3 + CaO + H2O => CaCO3 + 2NaOH

Нестабильность этой системы обусловлена тем, что количество образуемого гидроксида натрия в процессе затворения смеси водой зависит от температуры воды, времени перемешивания, химического состава шлака и карбоната натрия и т.д. Таким образом, каждый раз при воздействии указанных факторов будет получаться разное количество необходимых для активации составляющих: шлак в одном случае будет активирован полностью, в другом частично, что напрямую влияет на показатели прочности, долговечности и др.

Еще один вид активаторов, применяемых в шлакощелочной технологии, – это низкомодульные растворимые силикаты щелочных металлов (или жидкие стекла). Их воздействие на организм человека менее вредно, но также требует точного соблюдения мер безопасности.

В советское время многие производители ЖБИ, проводившие эксперименты со шлакощелочными бетонами и жидкими стеклами, сталкивались с высокой зависимостью вязкости натриевого жидкого стекла от температуры окружающей среды, а также с его низкой растворимостью. При понижении температуры требовалось использовать горячую воду для лучшей растворимости жидкого стекла, строго соблюдать правила его хранения, а также тщательно промывать все трубопроводы и системы после окончания работы во избежание кристаллизации жидкого стекла внутри.

Одним из отличительных признаков шлакощелочного бетона является высолообразование (рис. 1).

При тепловой обработке бетона вероятность высолообразования (по крайней мере, видимого глазу) значительно снижается. Однако при наборе прочности в нормальных условиях, как правило, на поверхности изделий появляется белый налет или даже кристаллы солей.

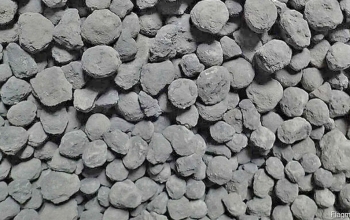

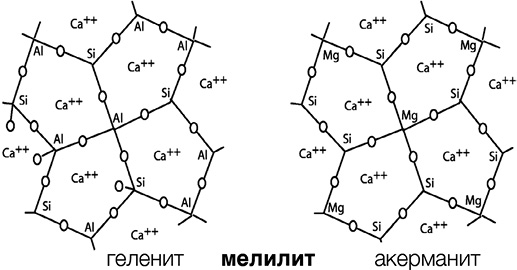

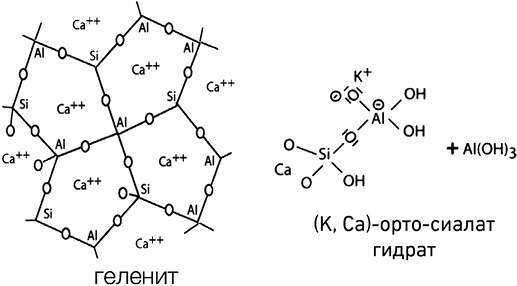

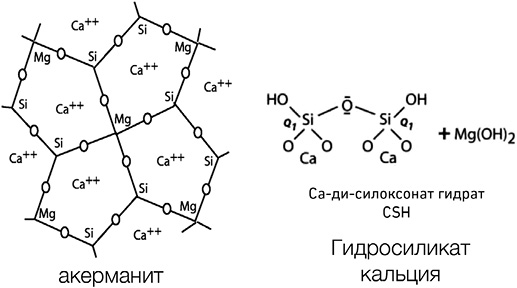

Чтобы разобраться, почему это происходит, и понять процессы, протекающие при реакции шлака со щелочами, рассмотрим минеральную структуру доменного гранулированного шлака. Минеральный состав аморфной составляющей доменного гранулированного шлака в основном представлен таким минералом, как мелилит, состоящим из геленита Ca2Al2SiO7 плюс акерманита Ca2Mg(Si2O7) (рис. 2), а также мервинита Ca3Mg(SiO4)2.

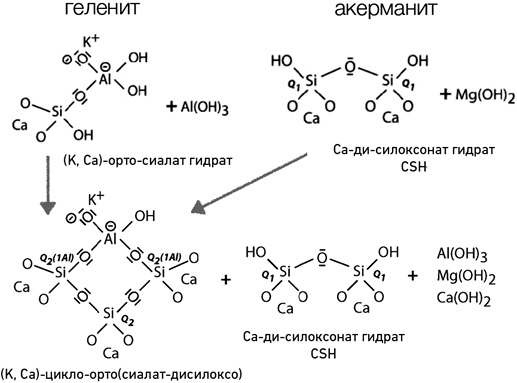

Первым этапом реакции доменного гранулированного шлака со щелочами является щелочное расщепление составляющих мелилита, а именно:

– геленит преобразуется в (К, Ca)-орто-сиалат гидрат c выделением гидроксида алюминия (рис. 3);

– акерманит – в Ca-ди-силоксонат гидрат (гидросиликат кальция (CSH) с выделением гидроксида магния (рис. 4).

Третий компонент аморфной составляющей доменного гранулированного шлака, мервинит, также подвергается расщеплению, как акерманит, с выделением Ca(OH)2.

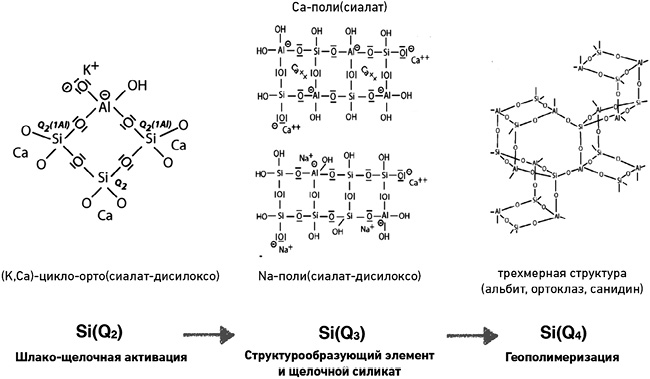

На втором этапе (рис. 5) реакции аморфного мелилита с щелочами одна молекула (K, Ca)-орто-сиалат гидрата конденсируется с молекулой Ca-ди-силоксонат гидрата (гидросиликата кальция) и формирует квадратичную орто-(сиалат-ди-силоксо) молекулу [Si-O-Al-Si-O-Si-O], которая представлена типичной для нее единицей Q2(1Al).

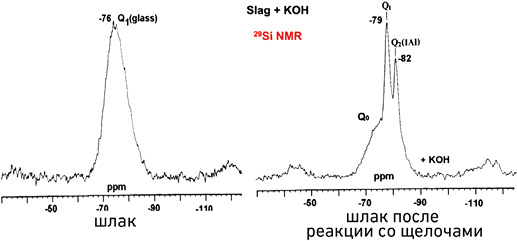

Описываемый процесс подтверждается графиком, представляющим ядерный магнитно-резонансный (ЯМР) анализ (рис. 6). Исследования доменного гранулированного шлака на ЯМР (29Si) проводились Киркпатриком [3], а изучение взаимодействия шлака с гидроксидом калия (5М) – Ричардсоном и др. [4].

Молекулы Ca-ди-силоксонат гидрата, полученные в избытке во время расщепления акерманита и мервинита, остаются изолированными, не конденсируются в более высокие полимеры. Свободные гидроксиды Al(OH)3, Mg(OH)2, Ca(OH)2 осаждаются и реагируют с атмосферным CO2, образуя различные простые карбонаты (CaCO3, MgCO3) и гидроталькит.

В исследованиях, проведенных учеными-цементниками, молекула (K,Ca)-орто-сиалат гидрата называется C3AS3 для гроссуляра (3CaO∙Al2O3∙3SiO2), а Ca-ди-силоксонат гидрат – это CSH (низкоосновный гидросиликат кальция), CaO∙SiO2∙H2O [5-7].

Рассмотрим процессы, происходящие при шлакощелочной реакции. В орто-(сиалат-ди-силоксо) молекуле, сформированной на втором этапе реакции шлака со щелочами, щелочи (катионы) калия или натрия (К+ или Na+) находятся не в связанном состоянии c кислородной цепочкой Al-O— K+. Катион не соединен химически и не зафиксирован физически в структуре. Это влечет за собой его свободное движение и возможность формирования свободной щелочности KOH или NaOH. Ряд исследований [8-10] подтверждает, что в шлакощелочных бетонах Na и К не инкорпорированы в структуру, а находятся на поверхности. Несмотря на это, шлакощелочные бетоны имели и практическое применение: в 1974 г. в Липецке был построен многоэтажный дом из панелей, сделанных из такого бетона. Дежа [11] изучил развитие свободной щелочи, оставшейся в данном бетоне. Ее количество не изменилось с 28-дневных показателей (35,6%) до 27-летних значений (38%).

Для того чтобы связать свободную щелочь в системе и избежать негативных последствий, а также получить более стабильные изделия с рядом других преимуществ, стоит обратиться к геополимерной технологии. Она основывается на производстве безопасных для человека систем.

Геополимерная технология

Термин «геополимер» был введен французским химиком Джозефом Давидовичем в 1978 г. Использование термина «геобетон» было предложено российскими инженерами компании «Геобетон» как частный случай материалов для строительства на основе геополимерных вяжущих.

В 1970-е гг. во Франции случилось множество серьезных пожаров, после которых Давидович задумался над созданием полимерного материала, но без органических горючих соединений. Так появилась геополимерная технология, основанная на идее использования неорганических минеральных веществ. В их трехмерной полимерной цепочке атомы углерода заменены неорганическими атомами кремния и алюминия.

Геополимерная технология имеет очень широкое применение. Геополимерные бетоны и цементы – это лишь одно из направлений. По этому принципу получают композитные материалы, используемые в автомобильной промышленности (защита узлов и элементов от нагревания), металлургической (изготовление песчаных форм, устойчивых к экстремально высоким температурам, для литья металлов), в аэрокосмической отрасли (огнестойкие отделочные материалы) и многих других.

Существует 3 основных отличия геополимерной технологии производства бетонов (геополимерных бетонов, или геобетонов) от шлакощелочной.

Во-первых, при производстве геополимерного цемента и бетона не используются активаторы, поскольку реактивные базовые материалы не требуют активации, достаточно только запустить реакцию; или материалы довольно легко растворяются при начале реакции. В геополимерной технологии производства цемента и бетонов используются реагенты или отвердители. Еще раз отметим, что использование термина «активатор» не относится к геополимерной технологии, оно применимо лишь по отношению к шлакощелочной активации. Увы, это очень распространенная ошибка в научных работах, в т.ч. российских авторов. Использование неправильной терминологии ведет к путанице и непониманию того, какой материал был исследован – геополимерный бетон или шлакощелочной. Более того, такая подмена понятий целенаправленно и широко применяется в маркетинговых целях, в т.ч. с целью дискредитации геополимерной технологии. Многим нравятся слова «геополимер», «геополимерный бетон», при этом нет понимания, в чем состоит отличие геополимерного от шлакощелочного бетона. Получая плохие результаты, производители объясняют их недостатками и несовершенством геополимерной технологии. Таким образом, недобросовестные производители дискредитируют ее, вместо того чтобы изучать мировой опыт, строго следовать производственным протоколам.

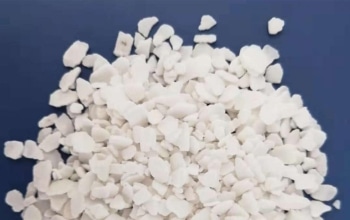

Во-вторых, в геополимерной технологии нет едких щелочей, низкомодульных растворимых силикатов и других, опасных и едких компонентов, используемых при производстве шлакощелочного бетона. Многие исследователи, стремясь получить высокие показатели по прочности, вводят подобные материалы, не задумываясь о последствиях их применения для здоровья человека. Так, например в исследованиях Глуховского [2], Кривенко [12], Паломо и др. [13] предлагается использование метасиликатов натрия как одного из типа активаторов с силикатным модулем, равным единице (MR = SiO2 : M2O = 1). В исследованиях Ван Ярсвельда и Ван Девентера [14] лучшие результаты получаются при MR = 0,69…1,11. Другие используют еще более едкие и агрессивные щелочи, например Астутинингших и Луи [15] MR = 0,60. Геополимерная технология использует только безопасные, неедкие щелочи и не агрессивные соединения, при работе с которыми не требуется соблюдение дополнительных мер безопасности.

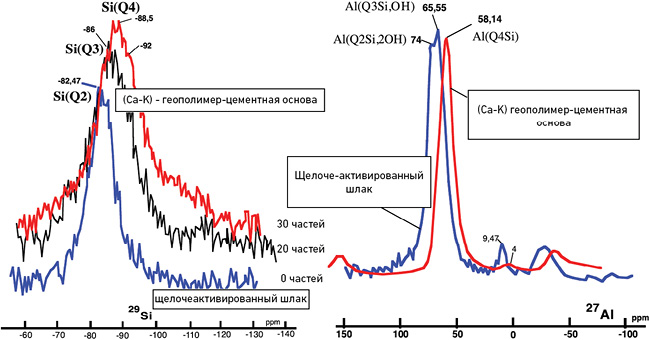

В-третьих, при правильно полученном геополимерном бетоне высолообразования на поверхности не может быть в принципе. Это так называемый «первичный» признак, по которому можно определить вид материала. С чем это связано? Обратимся к процессам, которые протекают в минералах шлака. В орто-(сиалат-ди-силоксо) молекуле, образованной на втором этапе реакции шлака со щелочами, щелочи (катионы) калия или натрия (К+ или Na+) находятся не в связанном состоянии и могут легко мигрировать на поверхность, образуя белый налет или высолы. Чтобы получить геополимерный бетон и связать катионы, необходимо продолжить реакцию, т.к. она не закончена. Для этого следует изначально провести подбор состава геополимерного цемента с добавлением связующего, структурообразующего элемента. Одним из них, согласно Давидовичу [16], может быть метакаолин, обработанный специальным образом. На ЯМР сравнительном анализе (рис. 7) сформированного бетона с помощью щелочной активации шлака без добавления структурообразующего элемента и с его добавлением виден сдвиг кривой. Он показывает, что в (Ca, K)-основных геополимерных бетонах алюминий полностью химически связан, т.е. катионы натрия и калия заключены в структуру и не могут мигрировать на поверхность и вступать в реакцию с другими элементами, обеспечивая стабильную долговечную структуру, устойчивую к коррозии и другим агрессивным внешним воздействиям. Более того, основываясь на этом принципе, геополимерный бетон может быть использован для инкапсуляции радиоактивных отходов, потому что он надежно заключает в своей структуре радиоактивные катионы, не давая им возможности выйти из структуры с течением времени.

Если рассмотреть процессы, происходящие со структурой (рис. 8), то можно отследить переход от шлакощелочной активации к геополимеризации и формированию трехмерной структуры геополимера с повторяющимися атомами кремния и алюминия.

Этапы геополимеризации

Можно выделить несколько этапов процесса геополимеризации:

1) щелочная реакция – взаимодействие алюмосиликатного материала с реагентом;

2) деполимеризация силикатов в олигомерные молекулы (олиго-сиалаты, олиго-силоксо), молекулы с одним атомом кремния;

3) внутренняя реакция между олигомерными молекулами;

4) поликонденсация – образование поли(сиалатов);

5) образование сетки, формирование связей;

6) формирование трехмерной геополимерной структуры с повторяющимися атомами кремния и алюминия.

Как видим, щелочная активация, получение шлакощелочных вяжущих и бетонов – это лишь первый этап геополимеризации. Для достижения стабильных характеристик, получения долговечного бетона необходимо, чтобы реакция была полностью завершена. Однако, как считают многие ученые, высокие прочностные характеристики (порядка 90 МПа), полученные в результате активации шлака со щелочью, в сравнении с показателями по прочности геополимерного бетона со схожим составом с добавлением структурообразующего элемента (порядка 60 МПа) – это хороший показатель. Но проблема в том, что при щелочной активации шлака мы не получаем долговечности структуры, в отличие от процесса геополимеризации. Да, сначала полученная прочность на сжатие будет ниже, но при использовании геополимерного подхода на поздних сроках она может составлять 150 МПа и выше, а материал – иметь большую долговечность.

Многие исследователи полагают, что для получения стабильных характеристик и высоких показателей по прочности в геополимерных бетонах необходимо подвергать их тепловой обработке. Это не так – процесс набора прочности может происходить при нормальной температуре без использования едких щелочей.

Геополимерная технология – это технология «нулевого километра», т.е. практически в любой точке земного шара в радиусе 100-200 км можно найти материалы, пригодные для производства бетона. При этом в основе геополимерного бетона могут быть и неорганические отходы индустриальных предприятий (золы-уноса, шлаки и т.п.), и минеральные природные ископаемые. Все зависит от наличия и доступности сырья.

Портландцемент изначально имеет определенные характеристики: прочность, сроки схватывания, полученные при его производстве. Они зависят от состава шихты, свойств сырьевых компонентов, режимов помола и обжига клинкера. Чтобы получить короткие сроки схватывания или, наоборот, увеличить их до нескольких часов или даже дней, необходимо вводить в бетон дорогостоящие добавки, чтобы изменить свойства портландцемента, создавая защитную пленку на его поверхности и не давая ему начать процессы гидратации в течение заданного времени.

Одно из преимуществ геобетона в том, что можно достичь тех же результатов без использования добавок, изменяя лишь свойства геополимерного цемента, меняя его состав.

Производство геополимерного бетона состоит из двух этапов: вначале получают геополимерный цемент, который проходит все этапы процесса геополимеризации, описанные выше, затем добавляют инертные материалы. Основываясь на этом принципе, был подобран состав на базе геополимерного бетона для набирающей популярность технологии строительной печати домов с использованием 3D-принтеров.

Геополимерный бетон и технология строительной 3D-печати

Требования к бетону для строительной 3D-печати отличаются от требований к обычному бетону. Его нельзя произвести, используя стандартные подходы и обычное оборудование. В первую очередь каждая партия бетона для 3D-печати должна иметь в точности такие же параметры, как и предыдущая. Коэффициенты вариации, используемые при производстве товарного бетона, здесь не применимы. Нужно использовать более точное дозирующее оборудование во избежание неправильной дозировки компонентов, а также контролировать свойства каждого материала: начиная с цемента и заканчивая песком (использование более крупных заполнителей ограничено размером печатающего сопла принтера).

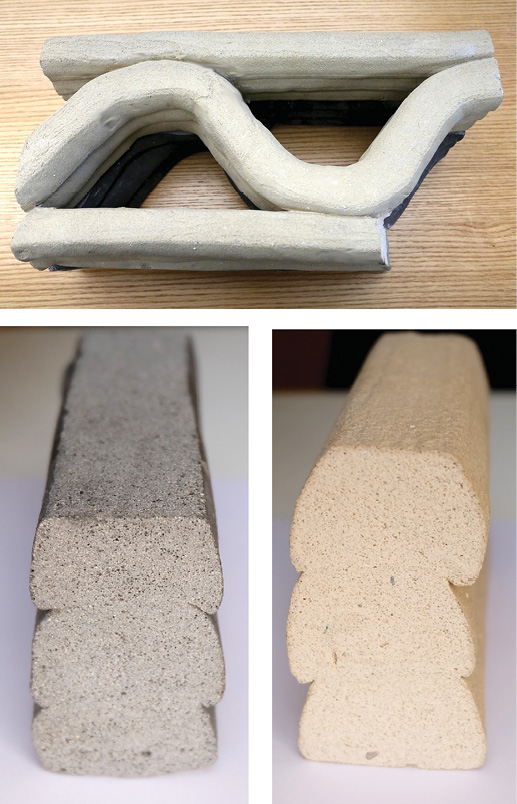

При технологии строительной 3D-печати бетон наносится слоями, без использования опалубки (рис. 9), при этом он должен иметь короткие сроки схватывания (30-50 мин.), не растекаться при экструдировании из сопла и набрать прочность очень быстро (менее чем за один час), чтобы последующий печатаемый слой не раздавил предыдущий.

Если свойства каждой партии смеси будут различаться, это может привести к преждевременному схватыванию смеси в технологическом оборудовании и необходимости остановки процесса печати и промывки всех систем (что увеличивает сроки возведения конструкций). Или, наоборот, смесь не будет набирать прочность слишком долго – и слои просто раздавят друг друга либо расплывутся, не создав нужной формы (рис. 10).

Достижение такой высокой стабильности крайне тяжело при использовании портландцемента, поскольку у него довольно высокий разбег свойств даже в пределах одной партии. И это приведет к необходимости контроля каждой поступающей партии цемента и постоянной корректировки состава бетонной смеси. Немаловажным фактором стабильности и получения высоких показателей является правильный подбор инертных заполнителей – разных фракций песка с гранулометрической кривой, близкой к идеальной.

К примеру, при использовании нескольких песков разных фракций за счет более плотной компоновки структуры прочность на сжатие геополимерного бетона для 3D-печати в 28-суточном возрасте составляет 46,3 МПа, в возрасте 60 суток – 91 МПа. Прочностные показатели для бетона того же состава с использованием одного типа песка фракции 0,63-1,25 мм в 28-суточном возрасте составляют порядка 34 МПа, на 60 суток – 58 МПа. При этом показатели по подвижности бетонной смеси, испытанные в соответствии со стандартом ASTM C 1437-01 (расплыв на встряхивающем столике) для полифракционного песка – 200 мм, для песка одной фракции (0,63-1,25 мм) – около 160 мм.

Таким образом, за счет правильного подбора инертных наполнителей можно существенно уменьшить дозировки геополимерного цемента и реагента, получая те же показатели по прочности и подвижности смесей, при этом стоимость бетона будет снижена.

Использование геополимерного бетона и соответствующего автоматизированного смесительного оборудования позволяет достичь высоких показателей стабильности свойств. Состав для 3D-печати на базе геополимерного цемента получается на 30% дешевле состава с аналогичными характеристиками на базе портландцемента.

Кроме строительной 3D-печати, геополимерный бетон широко применяется в традиционном строительстве. Например, в Брисбене (Австралия) в 2014 г. исключительно из геополимерного бетона был построен аэропорт. Также в Австралии, в Квинсленде, в 2013 г. было возведено здание института с использованием плит перекрытия (рис. 11), изготовленных на заводе ЖБИ из геополимерного бетона (рис. 12). Различные составы на базе геополимерного цемента используются для устройства полов и реставрации памятников архитектуры в Венеции (Италия), в Дубае (ОАЭ); планируется напечатать на 3D-принтере экологичный дом с использованием геополимерного бетона. В Иркутске компания, изготавливающая купольные дома, также намерена применять геополимерный бетон.

Свойства геополимерного бетона

Геополимерный бетон с правильно подобранными заполнителями обеспечивает отличную стойкость к огню – он способен выдерживать температуры до 1200°C. Текто-алюмино-силикатный тип трехмерной структуры геополимерной сетки обеспечивает нанопористость структуры, которая позволяет химически и физически связанным молекулам воды (гидроксильные группы – ОН) испаряться при нагревании. Благодаря этому свойству вода не закипает и не разрывает бетон изнутри, как это происходит в портландцементе.

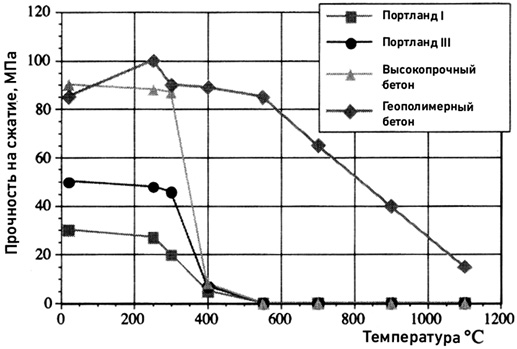

На рис. 13 видно, что прочность на сжатие (K, Ca)-поли(сиалат-силоксо) геополимерного цемента сохраняется на уровне 20 МПа даже через 3 часа при воздействии температуры 1100°C (90 МПа при температуре 20°C). Для сравнения: высокопрочный бетон на базе портландцемента (100 МПа при 20°C) взрывается при температуре между 300°C и 400°C, потому что в затвердевшем бетоне на базе портландцемента вода находится в связанном состоянии и при закипании она не может покинуть структуру [16]. Это происходило в тоннеле Монблан, Франция (март 1999 г.), Тауерн-тоннеле, Австрия (май 1999 г.), и в других местах. Разрушившиеся бетонные конструкции обрушивались на автомобили и блокировали проход спасательных групп.

Нанопористость геополимерной структуры обеспечивает еще одно важное свойство геобетонов – водонепроницаемость: большие молекулы воды не могут проникнуть внутрь геополимерной матрицы даже под давлением. Таким образом, конструкции из геополимерного бетона не требуют дополнительной защиты от проникновения воды, что уменьшает затраты на их производство и строительство в целом, а также уменьшает сроки сдачи объектов.

Следующее уникальное свойство геополимерного бетона особенно важно для прибрежных конструкций и сооружений, подверженных воздействию агрессивных сред. Материал имеет абсолютную химическую стойкость. За счет отсутствия кальциевых соединений в своей структуре геополимерный бетон обладает высокой сульфатостойкостью, высокой устойчивостью к различным видам солей и кислот. На рис. 14 приведен пример испытания в 10%-ном растворе серной кислоты образцов из геополимерного бетона и бетона на базе портландцемента. Через 28 суток после изготовления образцов они были погружены в раствор кислоты и оставлены еще на 28 суток. В результате бетон на базе портландцемента потерял в весе 40% по сравнению с первоначальными значениями в 28-суточном возрасте и 70% в показателях по прочности. У геополимерного бетона значения в весе не изменились, а прочность увеличилась.

Часто возникает вопрос об агрессивном воздействии участвующих в реакции щелочей на арматуру, находящуюся в бетоне, а именно на опасность ее коррозии. В геополимерных бетонах (как и в случае портландцемента при его реакции с водой) обеспечивается высокая щелочность среды, поэтому происходит обратный процесс – пассивация поверхности стальной арматуры и защита ее от коррозии. Высокощелочная среда является гарантом защитных свойств бетона по отношению к арматуре.

Благодаря нанопористости геополимерной структуры геобетон обладает высокой морозостойкостью и может применяться при температуре до -20°C без дополнительного прогрева. Известно, что с уменьшением диаметра пор температура замерзания в них даже чистой дистиллированной воды понижается и может достигнуть уровня -40°C…-50°C. Кроме того, реагент, водный щелочной раствор, действует как электролит, понижающий температуру замерзания жидкости в структуре бетона.

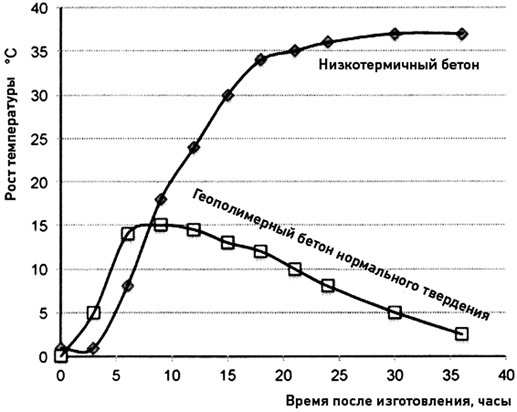

Теплота реакции и рост температуры во время набора прочности в геополимерном бетоне значительно ниже показателей бетона на основе портландцемента. На рис. 15 показан график увеличения температуры 1 м3 бетона в термоизолированном блоке для геополимерного бетона и для бетона, содержащего низкотермичный цемент (с 65% доменного гранулированного шлака) и количеством вяжущего на куб, равным 425 кг [17]. Увеличение температуры для геополимерного бетона было всего на 15°C по сравнению с ростом температуры на 37°C для бетона на портландцементе с его замещением 65% доменным гранулированным шлаком.

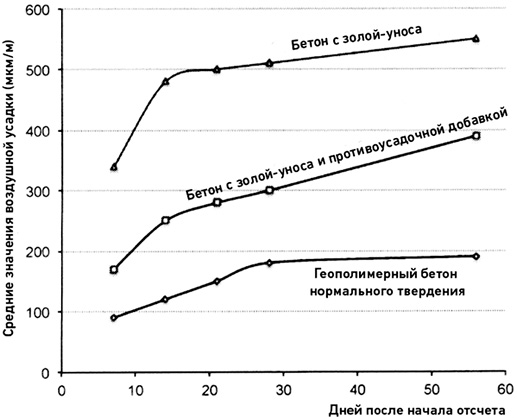

На рис. 16 показана воздушная усадка трех материалов: бетона на базе портландцемента с золой уноса, его же с добавлением уменьшающей усадку добавки и геополимерного бетона. Значительно меньшие показатели воздушной усадки геополимерного бетона дополняют ряд его важных технических преимуществ перед бетоном на базе портландцемента.

Прочность на сжатие и изгиб у геополимерного бетона достигается за счет подбора состава геополимерного бетона, точного подбора гранулометрической кривой инертных заполнителей, а также введением специальных добавок, в частности различных видов мелкодисперсных армирующих волокон. Получение высоких показателей по прочности в геобетоне достигается проще, чем в бетоне на базе портландцемента, за счет меньшей чувствительности геополимерного бетона к качеству инертных материалов. Более того, высокие показатели прочности на сжатие можно получить, даже используя инертные материалы с меньшей прочностью. В геополимерном бетоне примерно 50% прочности (от 28-суточного возраста) набирается в течение первых 3 суток, тем самым ускоряя процесс строительства. В отличие от портландцемента, геополимерный бетон продолжает набор прочности с течением времени. Испытания состава на базе геобетона для 3D-печати, проведенные в российской лаборатории «Геобетон» и в центральной лаборатории Дубая [18], показали прочность в 3-суточном возрасте 21,8 МПа, в 28-суточном возрасте – 6,3 МПа и в 60-суточном – 91,0 МПа.

Еще раз отметим, что благодаря своим свойствам геополимерный бетон имеет очень широкую область применения, особенно в специальных областях, где требования к бетону очень высоки. Одним из сдерживающих факторов массового применения геополимерного бетона являются его небольшие объемы производства (по сравнению с производством портландцемента), а также отсутствие необходимых стандартов.

Для выпуска бетона на базе геополимерного цемента необходимо строго соблюдать последовательность подачи материалов и время их перемешивания, что требует внесения изменений в технологическое оборудование и изменения технологических регламентов. Существуют специальные мобильные установки, позволяющие в автоматическом режиме, без участия оператора, производить геополимерный бетон со стабильными свойствами прямо на строительной площадке или на территории завода.

Несмотря на существующие ограничения и особенности, применение геополимерного бетона становится все более широким, поскольку полученный результат значительно превосходит затраченные ресурсы на модернизацию оборудования и переквалификацию персонала. Еще есть экологические аспекты применения геополимерных бетонов и возможность утилизации техногенных неорганических отходов (побочных продуктов металлургических, электрометаллургических и других производств).

Каждая тонна портландцемента влечет за собой выброс порядка одной тонны углекислого газа в атмосферу. При производстве геополимерного цемента в 10 раз сокращаются выбросы углекислого газа в атмосферу и на 90% снижается потребление энергоресурсов. Кроме того, применение геополимерного цемента уменьшает долю строительной отрасли в эффекте глобального потепления, улучшая общую экологическую ситуацию на планете.

А.Г. ДУДНИКОВ, инженер, управляющий компании «Ренка Рус»,

М.С. ДУДНИКОВА, директор по развитию компании «Геобетон»,

Алекс РЕДЖАНИ, Ph.D, геолог-минералог, технический директор ООО «Ренка Рус»

Ключевые слова: вяжущие, бетон, геобетон, геополимер, твердение, гранулированный шлак, клинкер, портландцемент

Keywords: binders, concrete, geobeton, geopolymer, hardening, granulated slag, clinker, Portland cement

Библиографический список

1. Purdon A.O. L’action des alcalis sur le laitier de haut-fourneau // Journal de la Soci t

t des Industries Chimiques. – Bruxelles, Belgium, 59, 191-202 (1940).

des Industries Chimiques. – Bruxelles, Belgium, 59, 191-202 (1940).

2. Glukhovskiy V.D. Soil silicates. Their Properties, Technology and Manufacturing and Fields of Application, Doct. Tech. Sc. Degree thesis. Civil Engineering Institute. – Kiev (1965).

3. Kirkpatrick R.J. MAS NMR Spectroscopy of Minerals and Glasses / Reviews in Mineralogy, 1899-175 (1998).

4. Richardson I.G., Brough A.R., Brydson R., Groves G.W. and Dobson C.M. Location of Aluminum in Substituted Calcium Silicate Hydrate (CSH) Gels as Determined by 29Si and 27Al NMR and EELS // Am. Ceram. Soc., 76(9), 2285-2288 (1993).

5. Jiang W., Silsbee M.R and Roy D.M. Alkali activation reaction mechanism and its influence on microstructure of slag cement / 10th International Congress on the Chemistry of Cement. – Gothenburg, Sweden, 3, 9 (1997).

6. Puertas F., Fernandez-Jimenez A. and Blanco-Varela M.T. Pore Solution in Alakali-activated slag cement pastes, relation to the composition and structure of calcium silicate hydrate // Cement and Concrete Research, 34(1), 139-148 (2004).

7. Shi C., Krivenko P.V. and Roy D.M. Alkali-Activated Cements and Concretes. Chapter 4 / Hydration and microstructure of alkali-activated slag cements, Taylor & Francis ed., – London (2006).

8. Belitsky I.V., Sakata A. and Goto S. Kinetics of the hydration of slag in the slag-alkaline cements / 3rd Beijing International Symposium on Cement and Concrete. – Beijing, 2, 1028-1031 (1993).

9. Malolepszy J. Some Aspects of Alkali Activated Cementitious Materials Setting and Hardening / 3rd Beijing International Symposium on Cement and Concrete. – Beijing, 2, 1043-1046 (1993).

10. Wang S.D. The role of sodium during the hydration of alkali-activated slag // Advances in Cement Research, 12(2), 65-69 (2000).

11. Deja J. Carbonation Aspects of Alkali Activated Slag Mortars and Concretes // Silicates Industriels, 67(3-4), 37-42 (2002).

12. Krivenko P.V. Special Slag Alkaline Cements, Budivelnik Publisher. – Kiev, 19-54, (1992).

13. Palomo A., Grutzeck M.W. and Blanco M.T. Alkali-activated fly ashes: a cement for the future // Cement Concrete Res. 29, 1323-1329 (1999).

14. Van Jaarsveld J.G.S. and van Deventer J.S.J. Effect of the Alkali Metal Activator on the Properties of Fly Ash-Based Geopolymers // Ind. Eng. Chem. Res., 38, 3932-3941 (1999).

15. Astutiningsih S. and Liu Y. Geopolymerization of Australian Slag with Effective Dissolution by the alkali // Geopolymer Proceedings, 69-73 (2005).

16. Davidovits J. Geopolymer Chemistry and Applications, 4th edition, Institut G opolymиre. – Saint-Quentin, France (2015).

opolymиre. – Saint-Quentin, France (2015).

17. Alfred J. Engineering properties of a proprietary premixed geopolymer concrete, Proceeding Concrete Institute of Australia Biennial Conference (Concrete 2013), Understanding Concrete, Gold Coast, Australia.

18. Test results in DCL (Report No: 100064593, 100056083) in correspondence to EN standard: BS EN 1015-11:1999, Renca 3D geopolymer concrete, 2017.