УДК 691.328.1

Специальность 05.23.05 Строительные материалы и изделия

О.В. ЗАМУРУЕВ, канд. хим. наук, доцент, зам. генерального директора НИИ современных материалов и технологий (НИИ СМиТ), Т.Ю. САДОМОВА, генеральный директор НИИ СМиТ, К.В. КОСТЯКОВА, начальник отдела технического сопровождения НИИ СМиТ, П.С. ЖУКОВ, зам. руководителя испытательного центра НИИ СМиТ, Н.Н. КАЛИНОВСКАЯ, канд. техн. наук, доцент, Белорусский Национальный Технический Университет, Строительный факультет, кафедра «Строительные материалы и технологии строительства»

Ключевые слова: поликарбоксилаты, натриевые и калиевые щелочи, щелочная коррозия бетона

Keywords: polycarboxylates, sodium and potassium alkalis, alkali corrosion of concrete

В статье говорится о разработке поликарбоксилатного эфира, не содержащего натриевых и калиевых щелочей. Применение такого поликарбоксилата позволяет снизить риск развития щелоче-силикатной реакции и связанных с ней коррозионных процессов в бетоне.

The development of a polycarboxylate ether that does not contain sodium and potassium alkalis is reported. The use of such a polycarboxylate allows reducing the risk of developing an alkali-silicate reaction and the associated corrosion processes in concrete.

Серьезную опасность для долговечности бетона представляет реакция между щелочным раствором поровой жидкости и реакционноспособным кремнеземом, содержащимся в заполнителях. В результате протекания щелоче-силикатной реакции образуется набухающий гидрогель, вызывающий разупрочнение бетона, появление в нем трещин и в конечном итоге – его разрушение [1-3]. Имеющиеся статистические данные [4] наблюдений за состоянием сооружений свидетельствуют о том, что разрушение бетона может наступить через достаточно длительный промежуток времени, который может достигать нескольких лет после начала щелоче-силикатной реакции.

Натриевые и калиевые щелочи в том числе ионы натрия и калия, принимающие непосредственное участие в обменных процессах и формировании гидрогеля, в бетон попадают с цементом, химическими добавками и водой. Поэтому реализация всех потенциальных возможностей бетона, обеспечивающих его долговечность, еще на стадии подбора состава и изготовления бетонной смеси с максимально эффективной химической добавкой является особенно актуальной.

Если для цементов на уровне действующей нормативной документации установлены нормы по содержанию оксидов натрия и калия, то для химических добавок, воды для бетонов и строительных растворов нормативы отсутствуют. Отсутствие нормативных требований и, главное, непонимание перспективности применения химических добавок, не содержащих ионов калия и натрия, в специализированных сферах применения, когда нужно минимизировать риски протекания и развития щелочно-силикатной реакции в бетоне, привело к тому, что на рынке химических добавок фактически отсутствует сегмент, так называемых бесщелочных суперпластификаторов.

В Научно-исследовательском институте современных материалов и технологий разработан бесщелочной (не содержащий натриевых и калиевых щелочей) суперпластификатор на основе поликарбоксилатных эфиров «Qz» тип XR марка 03, содержащий органический компонент, снижающий скорость протекания щелоче-силикатной реакции. Результаты сравнительных испытаний суперпластификатора представлены в табл. 1.

Таблица 1. Влияние типа поликарбоксилатного эфира на кинетику деформаций образцов-балочек при определении реакционной способности ускоренным методом по ГОСТ 8269.0-97. Материалы: Цемент ЦЕМ I 52,5Н, с содержанием K2O – 0,09% и Na2O – 0,49%

| Расчетный показатель | Номер измерения | |||

| 8 | 9 | 10 | 11 | |

| 1. Песок, с содержанием реакционноспособного кремнезема 49 ммоль/л по ГОСТ 8269.1-97 | ||||

| 1.1. Поликарбоксилатный суперпластификатор, содержащий натриевую щелочь | ||||

| εср, % | 0,0301 | 0,0330 | 0,0337 | 0,0344 |

| ∆, % | 13 | 4 | 2 | – |

| 1.2. Суперпластификатор «Qz» тип XR марка 03 | ||||

| εср, % | 0,0300 | 0,0320 | 0,0325 | 0,0325 |

| ∆, % | 8 | 2 | 0 | – |

| 2. Песок, с содержанием реакционноспособного кремнезема 28 ммоль/л по ГОСТ 8269.1-97 | ||||

| 2.1. Поликарбоксилатный суперпластификатор, содержащий натриевую щелочь | ||||

| εср, % | 0,0262 | 0,0281 | 0,0330 | 0,0354 |

| ∆, % | 26 | 21 | 7 | – |

| 2.2. Суперпластификатор «Qz» тип XR марка 03 | ||||

| εср, % | 0,0254 | 0,0256 | 0,0280 | 0,0298 |

| ∆, % | 15 | 15 | 6 | – |

Примечание. ∆ – отличие последнего (одиннадцатого) результата испытания от трех предшествующих результатов измерений (принимая последний (одиннадцатый) результат измерений за 100 %); εср – среднее относительное удлинение образцов.

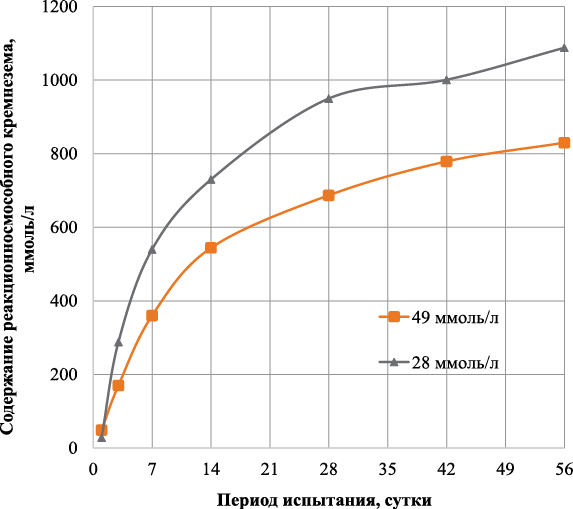

Интересно отметить, что для песка с более высоким содержанием реакционноспособного кремнезема, измеренного в соответствии с ГОСТ 8269.1-97, при испытаниях на образцах-балочках по ускоренному методу измерения относительных деформаций получены более надежные результаты. Последнее можно объяснить с помощью кинетических исследований по определению реакционноспособного кремнезема в песке по разработанной нами методике. Методика основывается на аналитических определениях предусмотренных ГОСТ 8269.1-97, но измерения не ограничиваются одними сутками испытаний, а проводятся на протяжении 56 суток. Это позволяет более объективно оценить потенциальную реакционную способность заполнителей.

Кинетические кривые обнаружения реакционноспособного кремнезема в песках представлены рисунке.

Несмотря на отличие в абсолютных значениях по содержанию обнаруживаемого реакционноспособного кремнезема в песках, кинетические факторы (профиль кривых) для двух песков схожи. При этом песок, содержащий 28 ммоль/л реакционноспособного кремнезема, обнаруживаемого по ГОСТ 8269.1-97, является потенциально более реакционноспособным, чем песок содержащий 49 ммоль/л.

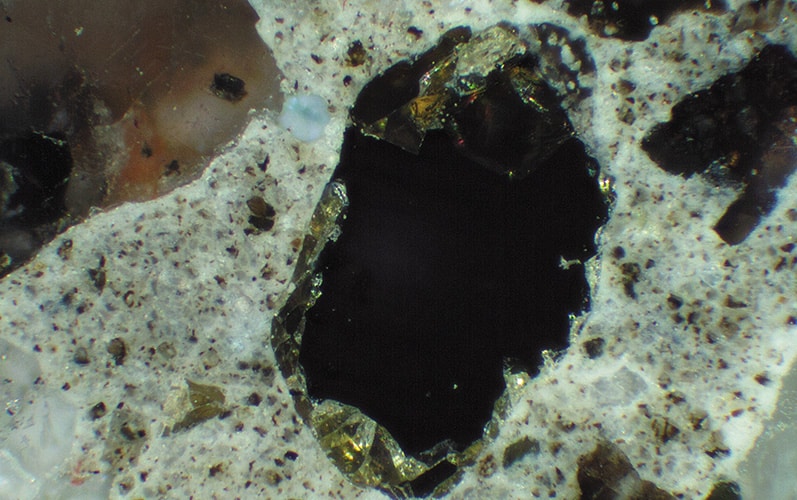

При применении на бетонах со сложными заполнителями, имеющими в своем составе высокое содержание реакционноспособного кремнезема как в аморфной, так и в псевдокристаллической форме, в состав добавки может вводиться увеличенное количество органического компонента, не снижающего эффективности действия суперпластификатора и положительно влияющего на кинетику протекания деформационных процессов в бетоне. В табл. 2 приведены сравнительные результаты испытаний.

Таблица 2. Влияние типа поликарбоксилатного эфира на кинетику деформаций образцов-балочек при определении реакционной способности ускоренным методом по ГОСТ 8269.0-97. Материалы: Песок обогащенный, мытый, с содержанием реакционноспособного кремнезема 110 ммоль/л по ГОСТ 8269.1-97; цемент ЦЕМ I 42,5Н, с содержанием K2O – 0,12% и Na2O – 0,35%

| Расчетный показатель | Номер измерения | |||

| 8 | 9 | 10 | 11 | |

| 1. Поликарбоксилатный суперпластификатор, содержащий натриевую щелочь | ||||

| εср, % | 0,0588 | 0,0682 | 0,0814 | 0,0840 |

| ∆, % | 30 | 19 | 3 | – |

| 2. Поликарбоксилатный суперпластификатор, содержащий литиевую щелочь | ||||

| εср, % | 0,0364 | 0,0463 | 0,0492 | 0,0492 |

| ∆, % | 26 | 6 | 0 | – |

| 3. Суперпластификатор «Qz» тип XR марка 03 | ||||

| εср, % | 0,0355 | 0,0443 | 0,0482 | 0,0482 |

| ∆, % | 26 | 8 | 0 | – |

| 4. Суперпластификатор «Qz» тип XR марка 03 с увеличенным добавлением компонента, снижающего скорость протекания щелоче-силикатной реакции | ||||

| εср, % | 0,0559 | 0,0620 | 0,0650 | 0,0650 |

| ∆, % | 14 | 5 | 0 | – |

Примечание. Обозначения ∆ и εср см. примечание к табл. 1.

Таким образом, появление на рынке бесщелочного суперпластификатора на основе поликарбоксилатных эфиров «Qz» тип XR марка 03 дает дополнительный инструмент для повышения срока службы и долговечности бетонных конструкций и изделий.

Библиографический список:

1. Москвин В.М., Рояк Г.С. Коррозия бетона при действии щелочей цемента на кремнезем заполнителя – М.: Госстройиздат, 1962. 164 с.

2. Королев Е.В., Альбакасов А.И., Вдовин М.И., Иноземцев А.С. Основные свойства пропиточно-кольматирующих составов для ингибирования щелоче-силикатных реакций // Строительные материалы. 2015, №7. С. 24-29.

3. Брыков А.С. Щелоче-силикатные реакции и коррозия бетона // Цемент и его применение. 2009. №5. С. 31-37.

4. Петрова Т.М., Сорвачева Ю.А. Причины появления внутренней коррозии и снижения долговечности железобетонных шпал // Известия ПГУПС. 2012, №2. С. 87-92.