Основным недостатком белого портландцемента является его низкая морозо- и коррозионная стойкость. Изменить свойства цементного камня возможно при модифицировании его структуры различными добавками. Целью данной работы является изучение влияние полимерных добавок на свойства цементного камня белого цемента и подбор оптимальных комбинаций добавок.

УДК 691

Е.Н. ПОТАПОВА, доктор техн. наук, профессор, Российский химико-технологический университет им. Д.И. Менделеева, О.А. ГОЛУБЕВА, инженер

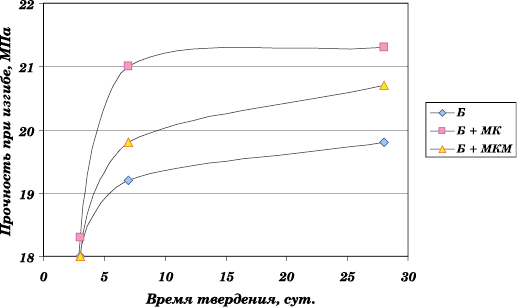

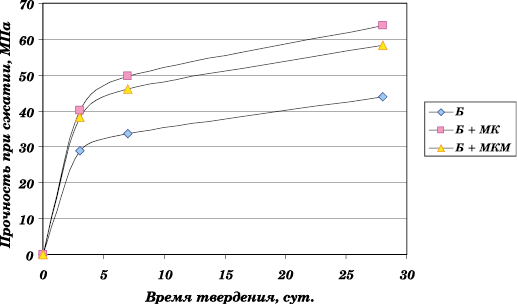

Рис. 1. Кинетика твердения цементного камня белого цемента при изгибе (а) и при сжатии (б)

Увеличение объемов строительства и реализация новых проектных решений ставят задачу увеличения номенклатуры и качества отделочных материалов. Их успешное разрешение требует в первую очередь создания эффективных материалов, обладающих наряду с декоративностью высокими прочностными свойствами и долговечностью.

Более эффективным в этом случае является использование белого портландцемента. Белый цемент является материалом с уникальными характеристиками, которые позволяют использовать его в изготовлении скульптурных элементов, колонн, а также при отделочных работах, например, фасада здания. Эстетические требования, предъявляемые к фасадам и другим парадным строительным элементам, делают применение белого цемента особенно эффективным.

Из недостатков белого портландцемента следует отметить низкую морозо- и коррозионную стойкость, что снижает долговечность материалов и изделий из него.

Учитывая, что свойства цементного камня предопределяются характеристиками его структуры, решение проблемы увеличения срока службы бетонных сооружений будет зависеть от возможности модифицирования структуры цементного камня за счет различных добавок.

Целью данной работы является изучение влияния полимерных добавок на свойства цементного камня белого цемента и подбор оптимальных комбинаций добавок.

В качестве исходного материала был выбран белый портландцемент ОАО «Щуровский цемент» (Holcim). Изучено влияние гиперпластификатора Melflux 2651F, редиспергируемого полимерного порошка (РПП) Vinnapas 4028N, эфира целлюлозы Mecellose 24502 и вида активной минеральной добавки на прочностные характеристики, пористость, морозо- и коррозионную стойкость цементного камня, которая оценивалась как стандартным методом при определении изменения прочности образцов при погружении их в агрессивную среду, так и при помощи камеры солевого тумана. В качестве активной минеральной добавки (АМД) были выбраны высокоактивный метакаолин (МК) и метакаолин модифицированный (МКМ), предоставленные компанией ООО «МетаРус».

АДМ вводили в состав белого портландцемента в количестве 3 масс. %. Такое содержание добавки не приводит к повышению водопотребности цементного теста и практически не влияет на его сроки схватывания (табл. 1), но обусловливает изменение свойств цементного камня. В ранние сроки твердения (3 сут.) добавка метакаолина никак не влияет на прочность при изгибе, которая составляет для всех составов 18,0-18,3 МПа (рис. 1а). Однако прочность при сжатии цементного камня цемента с метакаолином существенно (на 30-40%) выше прочности цементного камня бездобавочного цемента (рис. 1б).

Таблица 1. Нормальная густота и сроки схватывания белого портландцемента

| № п/п | Добавка к цементу и его обозначение | Нормальная густота, % | Сроки схватывания, ч-мин | |

| начало | конец | |||

| 1 | Бездобавочный белый, Б | 37,5 | 1-50 | 2-50 |

| 2 | АДМ – МК, Б + МК | 37,5 | 2-00 | 2-50 |

| 3 | АДМ – МКМ, Б + МКМ | 37,5 | 1-50 | 2-50 |

При дальнейшем твердении наблюдается уже различие в прочностных показателях изученных составов. Причем если разница в возрасте 28 сут. прочности при изгибе составляет только 4-7%, то разница в прочности при сжатии возрастает на 32-44%. Наибольшей прочностью характеризуется цементный камень на основе цемента с МК. Эти результаты хорошо коррелируются с другими свойствами цементного камня (рис. 2, табл. 2).

Таблица 2. Влияние метакаолина на коррозионную стойкость цементного камня

| № п/п |

Добавка к цементу и его обозначение |

Коэффициент стойкости (КС): твердение образцов в 3% Na2SO4 | Время появления первых признаков коррозии, ч |

| 1 | Бездобавочный белый, Б | 0,74 | 158 |

| 2 | АДМ – МК, Б + МК | 0,82 | 168 |

| 3 | АДМ – МКМ, Б + МКМ | 0,80 | 168 |

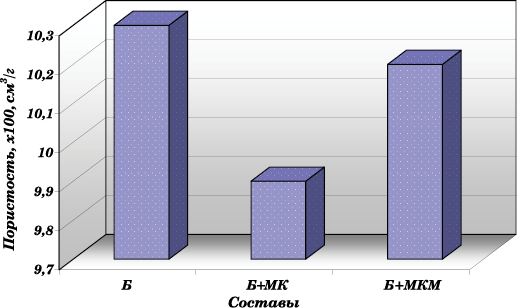

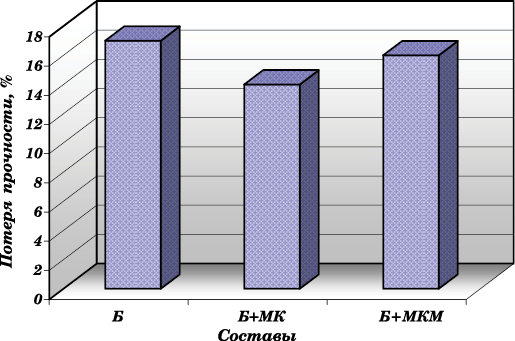

Добавка метакаолина практически не изменяет пористость цементного камня, хотя в присутствии метакаолина она немного снижается (см. рис. 2а). Аналогичные результаты получены и при испытании образцов на морозостойкость.

Рис. 2. Изменение пористости (а) и потери прочности (б) цементного камня в зависимости от его состава

Применяли ускоренный метод определения морозостойкости при многократном замораживании и оттаивании в 5%-ном растворе NaCl. На рис. 2б представлены результаты по снижению прочности образцов (в %) после 20 циклов замораживания-оттаивания, что соответствует марке по морозостойкости F150.

Коррозионная стойкость цементов оценивалась двумя методами: при хранении в 3%-ном растворе Na2SO4 в течение 28 сут. и при испытании в камере солевого тумана до появления первых признаков коррозии. Полученные результаты (см. табл. 2) показывают, что введение метакаолина позволяет повысить долговечность образцов из белого цемента. Лучшие результаты получены в случае состава с немодифицированным метакаолином.

В дальнейшем изучали влияние пластифицирующей (0,2% Melflux 2651F) и водоудерживающей (1% Mecellose 24502) добавок и редиспергируемого полимерного порошка (0,5% Vinnapas 4028N) на свойства цементного камня белого цемента. Выбор и содержание добавок были определены при ранее проведенных исследованиях.

Как и следовало ожидать, введение пластифицирующей добавки привело к существенному снижению водопотребности цементного теста. В присутствии эфира целлюлозы нормальная густота (НГ) возросла, а РПП привел к незначительному уменьшению НГ (табл. 3). Получены близкие значения для цемента с немодифицированным и с модифицированным метакаолином.

Таблица 3. Влияние добавок на водопотребность и сроки схватывания цементного теста

| № состава | Добавка к цементу и его обозначение | Б + МК | Б + МКМ | ||

| НГ, % | Сроки схватывания: начало/конец; ч-мин | НГ, % |

Сроки схватывания: начало/конец |

||

| 1 | — | 37,5 | 2-00/2-50 | 37,5 | 1-50/2-50 |

| 2 | Melflux 2651F, ГП | 28,0 | 2-40/3-30 | 28,0 | 2-35/3-30 |

| 3 | Vinnapas 4028N, РПП | 36,0 | 1-50/3-00 | 36,0 | 1-50/2-55 |

| 4 | Mecellose 24502, ЭЦ | 42,0 | 1-30/2-45 | 41,5 | 1-30/2-40 |

| 5 | РПП + ЭЦ | 40,0 | 1-50/2-45 | 39,0 | 1-45/2-40 |

| 6 | ГП + ЭЦ + РПП | 35,5 | 2-00/3-10 | 35,0 | 1-50/3-00 |

Однако можно отметить, что для цементов, содержащих модифицированный метакаолин, в присутствии эфира целлюлозы характерны несколько меньшие значения НГ и меньшие сроки схватывания.

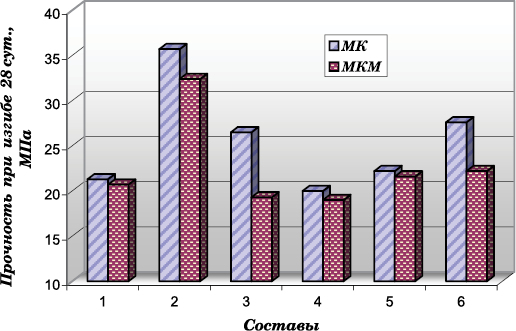

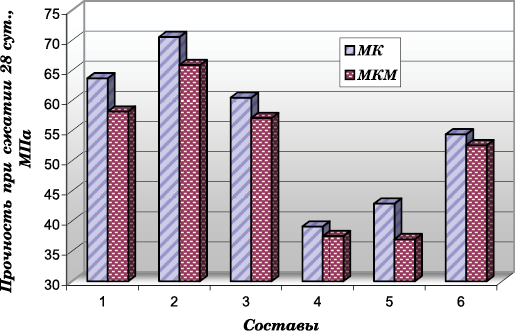

Изучение прочностных характеристик цементного камня показало хорошую их корреляцию с водопотребностью цементов (рис. 3). Наибольшая прочность как при изгибе, так и при сжатии характерна для составов с гиперпластификатором. Причем если прочность при сжатии увеличивается лишь на 10-13%, то прочность при изгибе – на 50-65%. Наименьшая прочность выявлена для составов с эфиром целлюлозы. Однако все составы цементов с немодифицированным метакаолином характеризуются большей прочностью по сравнению с составами с модифицированным метакаолином.

Таблица 4. Свойства цементного камня белого цемента с полимерными добавками

| № состава | Добавка к цементу и его обозначение | Б + МК | Б + МКМ | ||

| Пористость, см3/г | Потеря прочности, (%) | Пористость, см3/г | Потеря прочности, (%) | ||

| 1 | — | 0,090 | 14 | 0,102 | 16 |

| 2 | Melflux 2651F, ГП | 0,079 | 11 | 0,089 | 11 |

| 3 | Vinnapas 4028N, РПП | 0,103 | 12 | 0,104 | 12 |

| 4 | Mecellose 24502, ЭЦ | 0,120 | 16 | 0,120 | 18 |

| 5 | РПП + ЭЦ | 0,108 | 12 | 0,109 | 13 |

| 6 | ГП + ЭЦ + РПП | 0,101 | 12 | 0,101 | 12 |

Полученные результаты были подтверждены данными по пористости, морозостойкости и коррозионной стойкости образцов (табл. 4). Наименьшая пористость 0,079 см3/г (для Б+МК) и 0,089 см3/г (для Б+МКМ) характерна для составов с гиперпластификатором, а наибольшая – 0,125 см3/г – для составов с эфиром целлюлозы. Все составы выдержали испытание на морозостойкость. После 20 циклов замораживания-оттаивания в наименьшей степени снизилась прочность состава 2 с гиперпластификатором и состава 6 с комплексной добавкой (на 11 и 12%, соответственно).

Рис. 3. Прочность цементного камня белого цемента, модифицированного добавками. Составы – по таблице 3

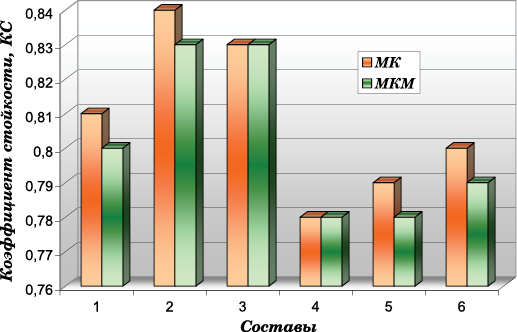

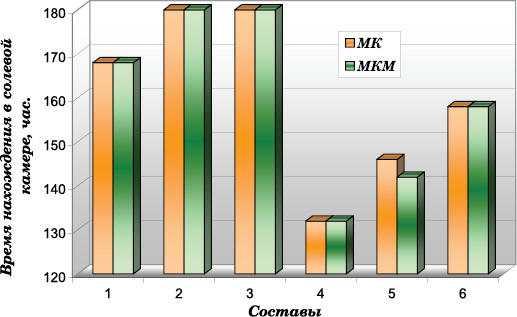

Изучение коррозионной стойкости образцов цементного камня в 3%-ном растворе Na2SO4 и в камере солевого тумана подтверждает полученные выше результаты. Следует отметить, что между собой результаты, полученные двумя методами, не совпадают. Тенденция влияния добавок одинаковая, однако в случае метода нахождения в камере солевого тумана влияние добавок немодифицированного и модифицированного метакаолина совпадают, а в случае хранения образцов в растворе сульфата натрия – нет. В случае цемента с немодифицированным метакаолином только состав с эфиром целлюлозы не является коррозионностойким (КС=0,78). Для цемента с модифицированным метакаолином коррозионностойкими являются составы 1-3 (КС≥0,8).

Рис. 4. Устойчивость к химической коррозии цементного камня белого цемента: а – при коррозии в 3%-ном растворе Na2SO4; б – коррозия в камере солевого тумана. Составы – по таблице 3

Таким образом, если образец (изделие) будет работать на воздухе, то следует выбирать составы по результатам, полученным при испытании в камере солевого тумана. Если же образец будет работать в водной агрессивной среде, то в этом случае следует руководствоваться данными по коррозии в растворе Na2SO4.

Проведение исследований подтвердило, что долговечность цементного камня белого портландцемента определяется его составом и видом введенных функциональных полимерных добавок.

Для повышения прочности и долговечности белого портландцемента целесообразно использовать немодифицированный метакаолин в сочетании с гиперпластификатором Melflux. Данный состав обладает наивысшими прочностными показателями при изгибе и сжатии во все сроки твердения, характеризуется пористостью 0,079 см3/г, что на 25% ниже пористости бездобавочных образцов. Потери прочности образцов данного состава после 20 циклов попеременного замораживания и оттаивания составляют 11%. Стойкость к химической коррозии образцов данного состава значительно превышает характеристики остальных составов.

Редиспергируемый полимерный порошок Vinnapas в составе вяжущего также повышает долговечность белого портландцемента с метакаолином, не влияя, однако, на его прочностные характеристики.

При введении комплексной добавки – гиперпластификатор, редиспергируемый полимерный порошок и метилцеллюлоза – незначительно увеличивается прочность на изгиб и сжатие при сохранении морозостойкости и коррозионной стойкости цементного камня.

Изучение влияния добавок на свойства белого портландцемента с разным метакаолином показало, что для улучшения свойств с белым портландцементом целесообразно применять немодифицированный метакаолин.

Выводы:

В зависимости от назначения растворов и бетонов следует применять те или иные полимерные добавки или их сочетания. Для повышения долговечности изделий и их прочностных показателей требуется добавление гиперпластификатора или комплекса «гиперпластификатор + РПП». Если не предъявляются особые требования по прочности, то к белому портландцементу с метакаолином необходимо добавить только редиспергируемый полимерный порошок. Если требуется повысить водоудерживающие свойства растворов и бетонов при сохранении высокой их морозо- и коррозиестойкости, то требуется добавить композицию, состоящую из гиперпластификатора, РПП и эфира целлюлозы.