В статье приведены результаты исследований стойкости искусственного камня на основе шлакощелочных вяжущих в агрессивной среде. Наилучшими условиями для набора прочности вяжущего являются воздушно-влажные. Установлено оптимальное количество компонентов в составе вяжущего: жидкое стекло – 20%; NaOH – 10%; электросталеплавильный шлак – 100%; вода – 2,5%. Результаты физико-химических исследований показали отсутствие эттрингита, гипса и иных сульфатов в структуре искусственного камня. Авторами представлены практические рекомендации по использованию вяжущего в качестве защитных покрытий для бетона, работающего в агрессивных условиях.

УДК: 624.138.24:666.942.5

Л.В. ЮДИНА, канд. техн. наук, профессор, В.В. ТУРЧИН, канд. техн. наук, доцент, С.В. СЫЧУГОВ, канд. техн. наук, доцент, Ижевский государственный технический университет им. М.Т. Калашникова, г. Ижевск

Ключевые слова: сухие строительные смеси, цементное вяжущее, гипс, полимер, тонкодисперсная добавка, молотый шлак, зола-унос, шлам, затворение, композиция

Keywords: dry mortar, cement binder, cement plaster, gypsum, polymer, particulate additive, ground slag, fly ash, sludge, mixing, composition

Сухие строительные смеси (ССС) появились в строительных технологиях как альтернатива товарным бетонам и растворным смесям [1, 2]. Опыт использования в строительстве CCC показал их высокую эффективность по сравнению с товарными растворными смесями: повышается производительность труда, снижается расход материалов, смеси можно долго хранить, транспортировать без потери качества. В настоящее время широко используются сухие строительные смеси на цементном вяжущем. Известны сухие смеси на гипсовых, полимерных и специальных вяжущих с тонкодисперсными добавками молотого шлака, золы-уноса, шламов. Их применяют в качестве выравнивающих, облицовочных, защитных, гидроизоляционных и других видов покрытий.

В настоящих исследованиях рассматривается возможность использования шлакощелочных вяжущих для производства ССС. Повышенная водостойкость в минерализованных водах позволит применить их в качестве защитных обмазок и штукатурок бетонных конструкций в агрессивных средах.

Шлакощелочные вяжущие (ШЩВ) – гидравлические вяжущие вещества, твердеющие как в воде, так и на воздухе, и получаемые затворением молотых металлургических или топливных шлаков растворами соединений щелочных металлов, дающих в воде щелочную реакцию, или совместным помолом этих компонентов.

Описание исследования

Материалы

При подборе шлакощелочных композиций использовались следующие компоненты:

— растворимое натриевое стекло (Na2O·m·SiO2) с силикатным модулем 2,6 и плотностью

1,21 г/см3. Так как водостойкость составов растет по мере уменьшения силикатного модуля стекла, то для его снижения в состав вводился раствор щелочи NаОН в интервале концентраций от 2 до 20%;

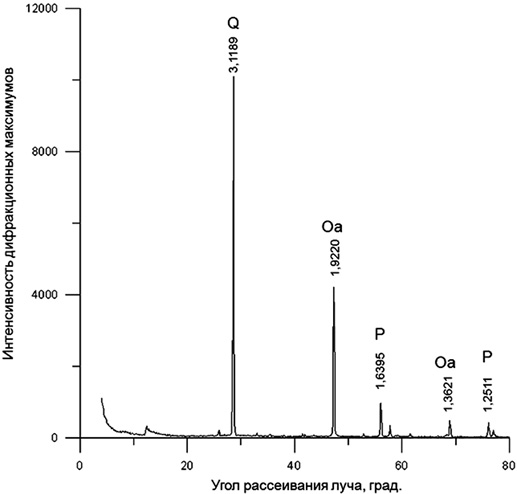

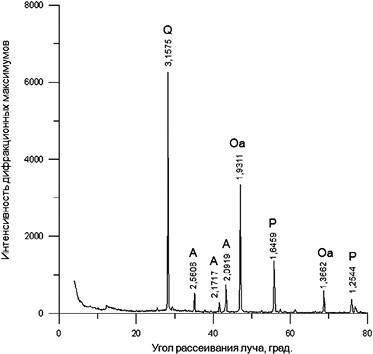

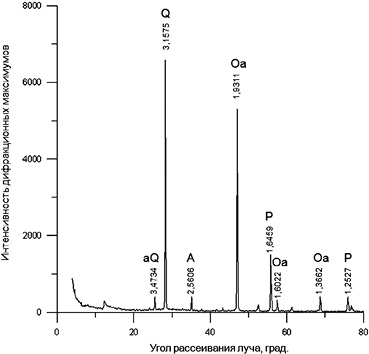

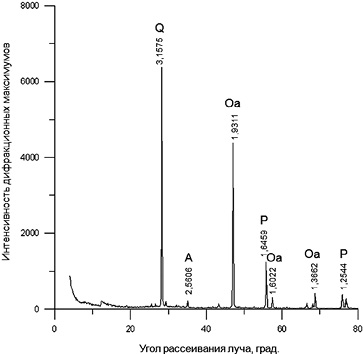

— электросталеплавильный шлак Ижевского металлургического производства; согласно результатам РФА (рис. 1) шлак относится к кислому.

Цель настоящей работы заключалась в разработке рецептур коррозионностойких шлакощелочных вяжущих, способных работать в агрессивных средах. На основе проанализированных отечественных и зарубежных источников [3-8] установлена эффективность применения шлака в качестве заполнителя в ШЩВ.

Электросталеплавильный шлак, прошедший двухстадийную переработку в заводских условиях, включающую магнитную сепарацию и дробление, в лабораторных условиях подвергался помолу в шаровой мельнице до удельной поверхности 300-350 м2/кг. Одновременно использовались отсевы дробления фракции 0-5 мм, зерновой состав которых представлен в табл. 1, минералогический состав шлака приведен на рентгенограмме (рис. 1).

Таблица 1. Гранулометрический состав электросталеплавильного шлака

| Размер ячейки сита, мм | Содержание фракций, % (остатки на ситах) |

| <0,16 | 25,8 |

| 0,16 | 5,0 |

| 0,315 | 36,5 |

| 0,63 | 21,7 |

| 1,25 | 9,0 |

| 2,50 | 0,6 |

| 5,00 | 0,9 |

| <5,00 | 0,5 |

| ∑ | 100 |

Методика исследования

Составы ШЩВ подбирали с варьированием компонентов в следующих пределах: электросталеплавильный шлак (Ш) – 100%; NaOH – 10%, натриевое жидкое стекло Na2O·m·SiO2 (ЖС) – 15-25%, дистиллированная вода (В) – 0-6,5%. Расходы компонентов и свойства ШЩВ представлены в табл. 2.

Таблица 2. Составы шлакощелочных композиций

| № состава | Состав растворов и соотношение компонентов по массе, % | Плотность растворов, г/см3 | Подвижность, см | Возраст образцов, сут. | Хранение в агрессивной среде, сут. | |||

| Ш | NaOH | В | ЖС | |||||

| 1 | 100 | 10 | 6,5 | 15 | 2,04 | 17,5 | 95 | 90 |

| 2 | 100 | 10 | 2,5 | 20 | 2,09 | 17,3 | 95 | 90 |

| 3 | 100 | 10 | — | 25 | 2,10 | 16,9 | 95 | 90 |

Сухая смесь затворялась натриевым жидким стеклом, растворенным в дистиллированной воде с рН среды 7-7,8. В воду предварительно добавлялся раствор NaOH. Компоненты перемешивались в смесителе не менее 3 минут для достижения однородной консистенции. Из полученной смеси формовались образцы-кубики с размером ребра 20 мм, маркировались, выдерживались в течение суток в воздушно-влажных условиях, а затем подвергались пропарке по режиму 2+4+2 часа при температуре изотермической выдержки T=85±5°С.

Часть образцов испытывалась для получения прочности при сжатии в воздушно-влажной среде, часть образцов выдерживалась в водной среде.

Для оценки сульфатостойкости шлакощелочные композиции помещались в 1 N раствор Na2SO4 и выдерживались в течение 7, 45, 90 суток. Остальные образцы хранились в воздушно-сухих и влажных условиях.

Физико-химические исследования выполнялись на электронном микроскопе G2 Pure. Рентгенографический анализ (РФА) выполнялся на дифрактометре ДРОН-3. ИК-спектральный анализ (ИК) выполнялся на ИК-Фурье спектрометре IRAffinity-1, а дифференциально-сканирующую калориметрию (ДСК) выполняли на дериватографе Q-1550D, скорость подъема температуры составила 25°С в минуту.

Результаты исследований

Физико-механические испытания

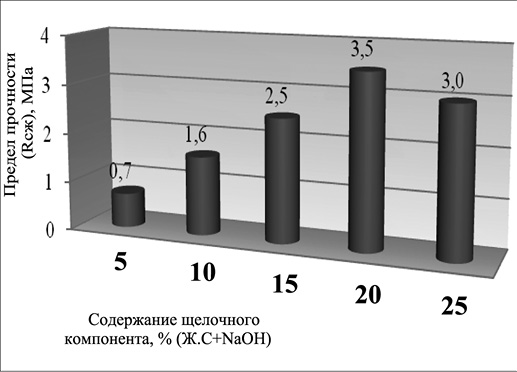

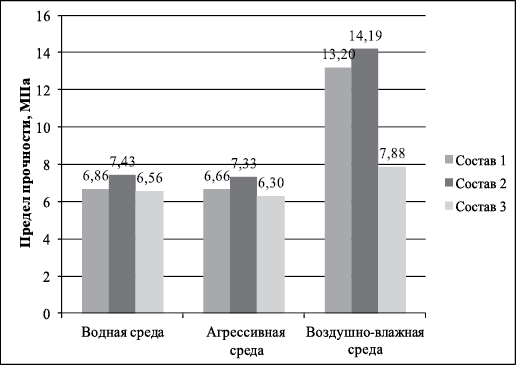

Анализ результатов проведенных испытаний показывает, что прочность при сжатии повышается при увеличении количества щелочного компонента (ЖС+NaOH) по зависимости близко к линейной (рис. 2а).

Рис. 2. Зависимость предела прочности при сжатии ШЩВ: (а) от содержания щелочного компонента (на 7 сутки); (б) при хранении образцов в различных средах (на 28-е сутки)

Увеличение количества щелочного компонента свыше 20% в композиции нецелесообразно по экономическим соображениям и по прочностным характеристикам. Плотность образцов варьировалась в пределах 2,2-2,3 г/см3.

Необходимо отметить влияние плотности жидкого стекла на прочность: уменьшение плотности незначительно сказывается на изменении прочности, зато позволяет улучшить технологические параметры смеси – однородность, подвижность, что очень важно для нанесения защитных покрытий. По подвижности разработанные составы относятся к смесям марки ПК 8 (норма подвижности по глубине погружения стандартного металлического конуса составляет 4-8 см).

На рис. 2б приведены результаты испытания на прочность образцов, выдержанных в различных средах. Установлено, что наибольшую прочность показали образцы, выдержанные в воздушно-влажных условиях, так как жидкое стекло относится к вяжущим воздушного твердения. Самый главный вывод, который можно сделать, – прочность образцов, выдержанных в агрессивной среде, незначительно снизилась по сравнению с образцами, выдержанными в водной среде. Снижение прочности составило 1,4-0,4%.

Наибольшую прочность показали образцы с содержанием щелочного компонента 20% (рис. 2б), и этот состав может считаться оптимальным.

Оценка сульфатостойкости образцов шлакощелочных композиций по внешним признакам после выдерживания в 1 N растворе Na2SO4 в течение 7, 45, 90 суток показала, что видимых изменений в структуре образцов не последовало, что говорит о коррозионной стойкости ШЩВ в сульфатных водах.

Физико-химические исследования

Физико-химические исследования выполнялись на образцах оптимального состава (№ 2), выдержанных в воздушно-влажной, водной и агрессивной средах.

Результаты исследования камня ШЩВ, твердеющего в условиях воздушно-влажной среды, методом РФА в области углов 2Theta = 35-43° (рис. 3а) выявили наличие новообразований водного алюмосиликата натрия – анальцима (Na[AlSi2O6]×H2O), который идентифицируется дифракциями dα = (2.5606; 2.1717; 2.0919  ) и относится к группе цеолитов [9-12].

) и относится к группе цеолитов [9-12].

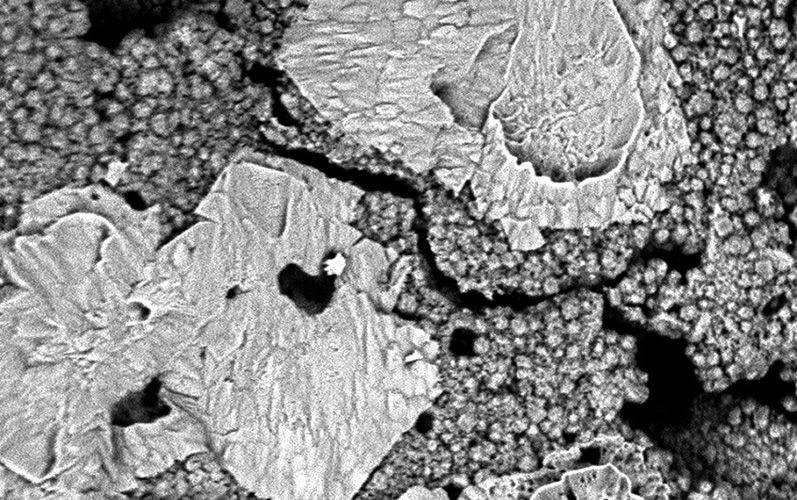

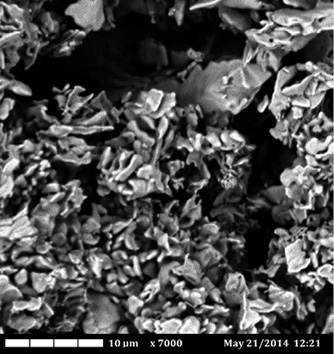

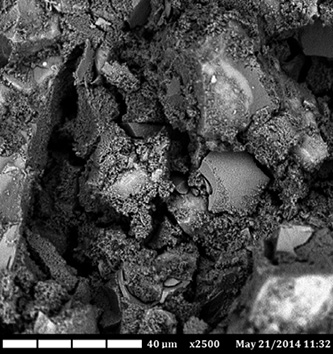

Рис. 3. Физико-химические исследования состава № 2 ШЩВ, выдержанного в воздушно-влажной среде: (а) рентгенограмма (A – анальцим; Q – β-SiO2 кристобалит; Оа – α-Al2O3; P – пирит FeS2); микроструктура: (б) при 2500-кратном увеличении; (в) при 7000-кратном увеличении

Кроме того, присутствуют: низкотемпературная форма кристобалита – β-SiO2, характеризующаяся основной дифракционной линией dα = (3.1575  ); пирит FeS2 и оксид алюминия α-Al2O3 с соответствующими дифракционными максимумами dα = (1.6459; 1.2544

); пирит FeS2 и оксид алюминия α-Al2O3 с соответствующими дифракционными максимумами dα = (1.6459; 1.2544  ), dα = (1.9311; 1.3662

), dα = (1.9311; 1.3662  ) [13].

) [13].

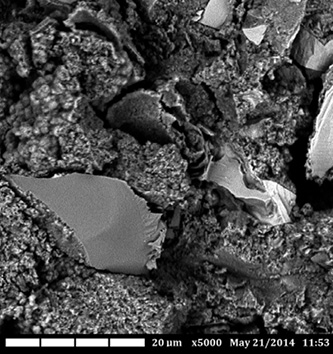

Микроскопические исследования при 2500-кратном и 7000-кратном увеличениях подтвердили данные РФА (рис. 3б). На микроснимках отчетливо видны кубические кристаллы, а при большем увеличении – мелкие пластинчатые образования, относящиеся к жидкому стеклу (рис. 3в).

Микроструктура камня на основе ШЩВ плотная за счет заполнения его пор продуктом кристаллизации исходных компонентов – анальцимом. Воздушно-влажные условия твердения позволяют достигать максимальной прочности – 14 МПа по сравнению с водными и агрессивными средами.

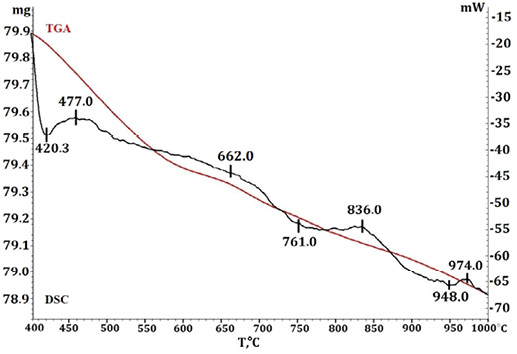

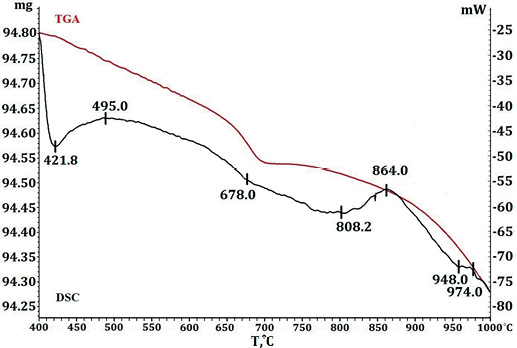

Анализ дериватограммы состава № 2 (рис. 4а) показал эндотермический эффект при максимуме 420,3°С, который отвечает полному удалению молекул воды из структуры анальцима [14-16]. При максимуме 477°С фиксируется экзотермический эффект, связанный с переходом тетрагонального анальцима в кубический [15]. В интервале температур 520-660°С протекают сложные процессы диссоциации пирита и соединений, образующихся при его окислении, а также реакции взаимодействия этих соединений с пиритом [17], что объясняет потерю массы образца. Максимум при 662°C характеризует, по нашим данным, полиморфное превращение низкотемпературной модификации дисиликата натрия – β-Na2Si2O5 в высокотемпературную α-форму. Анализ литературных источников показал разные значения температур перехода: по Горшкову В.С. [17] этот переход наблюдается в интервале 680-700°С; сведения, полученные Григорьевым П.Н. и Матвеевым М.А. [18], говорят о температурном максимуме в 678°С. Разница в температурных значениях объясняется условиями его образования: в нашем случае дисиликат натрия был получен пропариванием камня на основе ШЩВ при температуре 85±5°С; по данным Горшкова В.С., Григорьева П.Н. и Матвеева М.А., дисиликат натрия получали посредством нагревания жидкого стекла с небольшим количеством воды под давлением с точной дозировкой компонентов, что обеспечивало лучшую степень кристалличности продукта.

Рис. 4. Физико-химические исследования образца 2-го состава, хранившегося в воздушно-влажной среде: (а) дериватограмма; (б) инфракрасный спектр

Эндотермический эффект при температуре в 761°С характеризует инконгруэнтное плавление α-Na2Si2O5 и кремнезема с образованием Na2Si2O5 и расплава [15], а последующий экзотермический эффект при 836°С – кристаллизацию полученных растворов. Дальнейшее повышение температуры обусловлено плавлением Na2Si2O5 с образованием жидкости. Экзотермический эффект при 974°С не идентифицирован.

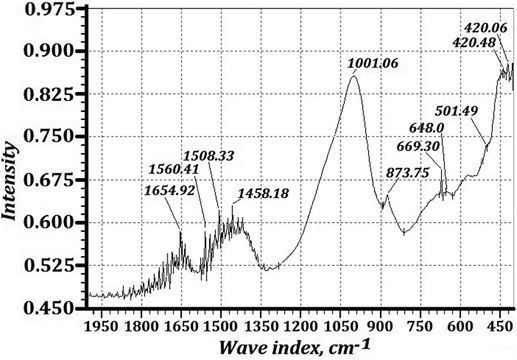

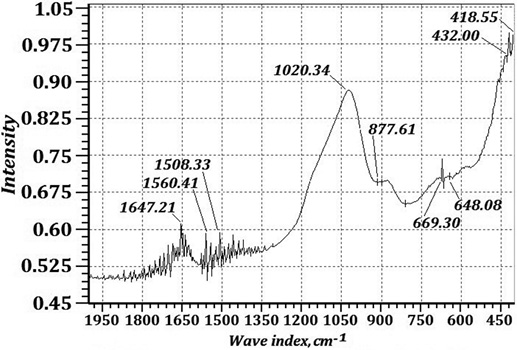

Анализ ИК-спектра исследуемого состава № 2 (рис. 4б) показал колебания молекул воды в составе слоистых силикатов при частоте 1654,92 см-1. Слабые полосы отражения с частотами 1560,41 и 1508,33 см-1 не идентифицированы. Слабая полоса с частотой 1458,18 см-1 относится к колебаниям иона СО32- в карбонате натрия, который образуется в результате карбонизации щелочного компонента при твердении [19]. Сильная полоса поглощения при частоте 1001,06 см-1 и слабая при 873,75 см-1 характеризуют валентные колебания связи Si–O. Характерная узкая полоса поглощения при 669,30 см-1 свидетельствует о деформационных колебаниях связи Si–O. Низкочастотная область со значениями отражений при 420,48 см-1 и 420,06 см-1 относится к пириту, а слабые отражения с частотами 648 см-1 и 501,49 см-1 отвечают за валентные колебания в связи Si–O в кремнеземе.

Исследование камня состава № 2 на основе ШЩВ, твердеющего в водной среде, методом РФА (рис. 5а) показало подобную дифракционную картину, что и в вышерассмотренном случае. Идентифицируются: пирит FeS2 dα = (1.6406; 1.2527  ); кристобалит – β-SiO2 dα = (3.1575

); кристобалит – β-SiO2 dα = (3.1575  ) и кварц α-SiO2 dα = (3.4734

) и кварц α-SiO2 dα = (3.4734  ); оксид алюминия dα = (1.9311; 1.6022; 1.3662

); оксид алюминия dα = (1.9311; 1.6022; 1.3662  ). Более высокая интенсивность дифракций, присущих оксиду алюминия, объясняется неравномерным его распределением в составе электросталеплавильного шлака. Установлено, что интенсивность дифракционного максимума dα = (2.5606

). Более высокая интенсивность дифракций, присущих оксиду алюминия, объясняется неравномерным его распределением в составе электросталеплавильного шлака. Установлено, что интенсивность дифракционного максимума dα = (2.5606  ) анальцима (Na[AlSi2O6]×H2O) в области углов 2Theta = 35-40° существенно снизилась, отсутствуют дифракции при значениях dα = (2.1717; 2.0919

) анальцима (Na[AlSi2O6]×H2O) в области углов 2Theta = 35-40° существенно снизилась, отсутствуют дифракции при значениях dα = (2.1717; 2.0919  ).

).

Это позволяет утверждать об образовании меньшего количества анальцима в составе камня на основе ШЩВ в связи с вымыванием щелочного компонента – жидкого стекла и гидроксида натрия. В составе камня присутствуют в избыточном количестве шлак и малая часть вяжущего, что подтверждают данные микроскопии (рис. 5б, в).

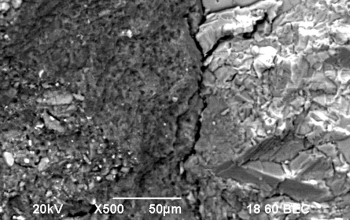

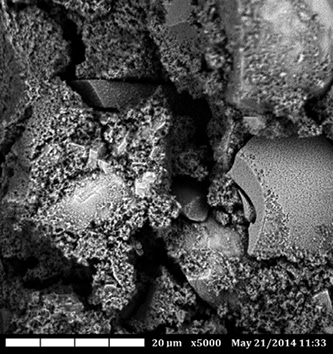

Рис. 5. Физико-химические исследования состава № 2 ШЩВ, выдержанного в водной среде: (а) рентгенограмма (A – анальцим; Q – β-SiO2 кристобалит; Оа – α-Al2O3; P – пирит FeS2); микроструктура: (б) при 2500-кратном увеличении; (в) при 5000-кратном увеличении

Исследование искусственного камня на основе ШЩВ при увеличениях в 2500 крат и 5000 крат показало образование гексаоктаэдрических и кубических форм кристаллов, ассоциирующихся с анальцимом (рис. 5б,в). Кроме того, камень, выдержанный в водной среде, имеет высокую пористость и слабую адгезию вяжущего к заполнителю – шлаку, что объясняет его невысокие прочностные свойства (рис. 2б).

Таким образом, водная среда способствует вымыванию щелочного компонента – жидкого стекла и гидроксида натрия из искусственного камня на основе ШЩВ, что приводит к понижению адгезионных свойств вяжущего к наполнителю и повышению общей пористости камня. В свою очередь, это способствует снижению прочности изделий.

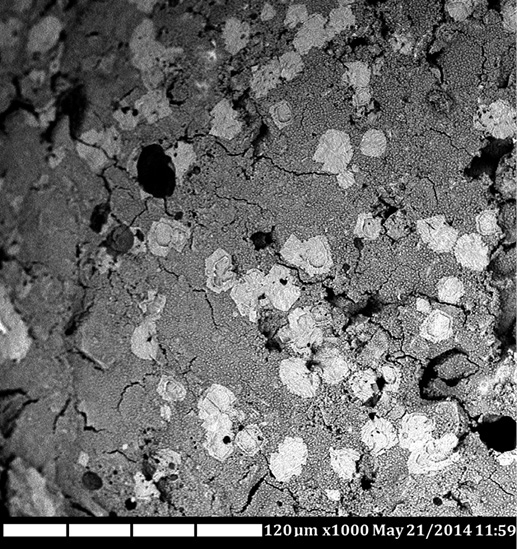

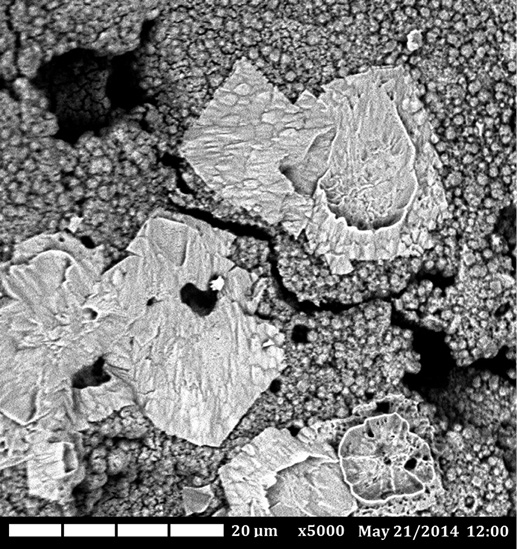

Исследование поверхности образцов из искусственного камня на основе ШЩВ, выдержанного в агрессивной среде, с помощью микроскопии (рис. 6а,б) показало наличие высолов, состав которых представлен таблитчатыми кристаллами глауберовой соли – Na2SO4×10Н2О. При незначительном увеличении – в 1000 крат и детальном – в 5000 крат видны усадочные трещины в камне и поры (рис. 6а, б), что связано с вымыванием щелочного компонента.

Рис. 6. Микроструктура поверхности образца состава № 2, выдержанного в агрессивной среде: (а) при 1000-кратном увеличении; (б) при 5000-кратном увеличении

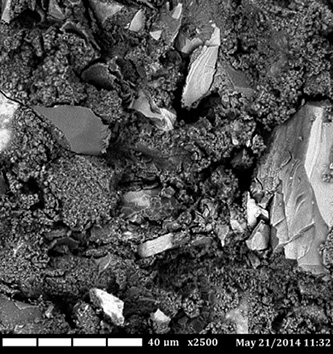

Детальные исследования сколов искусственного камня на основе ШЩВ, выдержанного в агрессивной среде, показали аналогичный результат (рис. 7б, в), однако по сравнению с микроструктурой камня, выдержанного в водной среде, количество дефектов в общем объеме меньше, наблюдается лучшая адгезия вяжущего к наполнителю.

Рис. 7. Физико-химические исследования состава № 2 ШЩВ, выдержанного в агрессивной среде: (а) рентгенограмма (A – анальцим; Q – β-SiO2 кристобалит; Оа – α-Al2O3; P – пирит FeS2); микроструктура: (б) при 2500-кратном увеличении; (в) при 5000-кратном увеличении

Частички правильной формы, обладающие гладкой поверхностью, которые можно наблюдать на всех микроснимках, являются крупинками неудаленного металла (светлые пятна с острыми краями). Многократные исследования сколов камня, хранившегося в агрессивной среде, подтвердили отсутствие кристаллов глауберовой соли в его структуре, то есть раствор соли не проникал внутрь образца (рис. 7в).

Исследование камня методом РФА подтвердило результаты микроскопических исследований (рис. 7а). Анализ рентгенограммы показал отсутствие дифракций, относящихся к глауберовой соли Na2SO4×10Н2О. На рентгенограмме присутствуют дифракции: пирита FeS2 dα = (1.6459; 1.2544  ); кристобалита – β-SiO2 dα = (3.1575

); кристобалита – β-SiO2 dα = (3.1575  ); оксида алюминия dα = (1.9311; 1.6022; 1.3662

); оксида алюминия dα = (1.9311; 1.6022; 1.3662  ) и анальцима (Na[AlSi2O6]×H2O) dα = (2.5606

) и анальцима (Na[AlSi2O6]×H2O) dα = (2.5606  ). Сравнительный анализ интенсивностей анальцима во всех рассмотренных случаях показал низкое значение в последнем – при хранении образца № 2 в агрессивных условиях, что объясняется действием раствора Na2SO4×10Н2О. В результате взаимодействия щелочного компонента и кислого раствора Na2SO4×10Н2О происходит разложение первого с выделением кремнезема в виде аморфного осадка из-за понижения рН-вытяжки раствора в сторону кислой среды [18, 20].

). Сравнительный анализ интенсивностей анальцима во всех рассмотренных случаях показал низкое значение в последнем – при хранении образца № 2 в агрессивных условиях, что объясняется действием раствора Na2SO4×10Н2О. В результате взаимодействия щелочного компонента и кислого раствора Na2SO4×10Н2О происходит разложение первого с выделением кремнезема в виде аморфного осадка из-за понижения рН-вытяжки раствора в сторону кислой среды [18, 20].

Анализ дериватограммы образца состава № 2, выдержанного в агрессивной среде (рис. 8а), показал эндотермические эффекты при максимумах: 421,8°С; 678°С; 808,2°С и при 948°С, а также в интервале 520-620°С, которые, соответственно, отвечают: удалению воды из структуры анальцима; полиморфному превращению энантиотропного характера β-Na2Si2O5 в α-форму; инкогруэнтному плавлению α-Na2Si2O5 и кремнезема с образованием Na2Si2O55 и расплава, плавлению Na2Si2O5, а также диссоциации пирита. Экзотермические эффекты при 495°С и 864°С отвечают, соответственно, за переход тетрагонального анальцима в кубический и за кристаллизацию кремнезема и дисиликата натрия. Сравнительный анализ термогравиметрических кривых и температурных максимумов эндо- и экзоэффектов, приведенных на дериватограммах рис. 4 и 8а, показал сдвиг максимумов в высокотемпературную область на 16-47°С в последнем случае. Учитывая, что скорость подъема температуры за единицу времени одинакова (25°С в минуту), в последнем случае химические процессы разложения и кристаллизации происходят плавно, об этом свидетельствует форма пиков термических эффектов [21]. Сдвиг объясняется дефектностью кристаллической структуры веществ, наличием примесей, что осложняет ход химического процесса из-за неравномерности его протекания [22]. На термограмме не зафиксировано эффектов, связанных с образованием новых веществ, что также подтверждено результатами РФА.

Рис. 8. Физико-химические исследования образца 2-го состава, хранившегося в агрессивной среде: (а) дериватограмма; (б) инфракрасный спектр

Анализ ИК-спектра (рис. 8б) образца, хранившегося в агрессивной среде, не выявил образование новых веществ. Частоты с 1560,41 и 1508,33 см-1 не идентифицированы. Сильная полоса поглощения при частоте 1020,34 см-1 и слабая при 877,61 см-1 характеризуют валентные колебания связи Si–O, а частота 1647,21 см-1 отвечает за валентные колебания молекул воды в составе слоистых силикатов. Наметившийся сдвиг значений в область высоких частот, соответственно, на 19,28 см-1 и 3,86 см-1 в первом случае и в область низких на 7,71 см-1 – во втором объясняется изменением параметров кристаллической решетки веществ, образующихся в составе искусственного камня, в условиях агрессивной среды. Узкая полоса поглощения при 669,3 см-1 свидетельствует о деформационных колебаниях связи Si–O. Низкочастотная область со значениями отражений при 432 см-1 и 418,55 см-1 относится к пириту, а слабые отражения с частотами 648,08 см-1 отвечают за валентные колебания в связи Si–O в кремнеземе.

Таким образом, сравнительные результаты физико-химического анализа образцов состава ШЩВ № 2, хранившихся в различных условиях, подтвердили отсутствие новообразований, способствующих разрушению искусственного камня.

Рекомендации по практическому использованию

По классификации в соответствии с ГОСТ 31189 сухая смесь на основе шлакощелочных вяжущих относится к специальным защитным гидроизоляционным смесям поверхностного типа. Эта коррозионно-защитная смесь предназначена для устройства защитных покрытий бетонных и железобетонных конструкций с целью повышения их стойкости к воздействию коррозионных сред.

Технология использования сухих смесей на основе шлакощелочных вяжущих близка к технологии использования кислотоупорного цемента. На строительную площадку смеси доставляются в виде порошка из молотого шлака и добавок, где они затворяются жидким натриевым стеклом до получения требуемой удобоукладываемости. На поверхность смесь наносится вручную. После затвердевания рекомендуется нанесение дополнительного гидроизоляционного слоя из обмазочной битумной мастики.

Выводы:

Механические исследования показали, что наибольшая прочность достигается при содержании щелочного компонента, состоящего из жидкого стекла и гидроксида натрия, в количестве 20%, а оптимальными условиями для ее набора являются воздушно-влажные. Оптимальный состав ШЩВ – состав № 2, включающий (в %) щелочной компонент: жидкое стекло – 20 и NaOH – 10; электросталеплавильный шлак – 100; воду – 2,5.

Методами РФА, ДСК, ИК-спектрального и микроскопического анализа независимо от условий хранения образцов подтверждено образование анальцима – водного алюмосиликата типа анальцима, относящегося к группе цеолитов, обладающего минимальной растворимостью. Наличие анальцима обеспечивает повышение прочности образцов.

Установлено, что существенное снижение прочности композиций на основе ШЩВ происходит в водной среде из-за вымывания щелочного компонента.

Результаты комплексного физико-химического исследования камня на основе ШЩВ подтвердили отсутствие в структуре образцов таких образований, как эттрингит и гипс, которые являются главной причиной разрушения материалов на основе портландцемента в условиях сульфатной коррозии. Кроме того, исследования и испытания камня на основе ШЩВ показали его коррозионную стойкость в агрессивной сульфатной среде (растворе Na2SO4) в течение длительного времени, что обусловило возможность применения разработанных смесей в качестве защитного покрытия для бетона.

Разработанные составы сухих смесей на основе шлакощелочных вяжущих отвечают техническим требованиям, предъявляемым к сухим строительным смесям; технология их использования проста и не требует специального оборудования. Повышенная коррозионная стойкость позволит применять их в условиях агрессивных сред.

Библиографический список

1. Баженов Ю.М., Коровяков В.Ф., Денисов Г.А. Технология сухих строительных смесей: Учебное пособие. Изд. 2-е доп., – М.: Издательство АСВ, 2011, – 112 с., илл.

2. Рунова Р.Ф., Константиновский А.П., Руденко И.И. Эффективность использования шлакощелочных цементов в производстве сухих смесей // ALITinform: Цемент. Бетон. Сухие смеси, № 2 (19), 2011, с. 92-104.

3. Кривенко П.В., Пушкарёва Е.К., Гоц В.И., Ковальчук Г.Ю. Цементы и бетоны на основе топливных зол и шлаков. Монография. – К.:издательство ООО «ИПК Экспресс-Полиграф», 2012, – 258 с.

4. Юдина Л.В., Юдин А.В. Металлургические и топливные шлаки в строительстве. – Ижевск: Удмуртия, 1995, – 160 с.

5. Runova R., Rudenko I., Konstantynovskiy O., Influence of chemical admixtures on characteristics of heat-corrosion resistant masonry mortars based on slag alkaline cements. 18 Internationale Baustofftagung IBAUSIL, Weimar, 12-15 September (2012), H. 1. S. 1-1087-1-1094.

6. Isozaki K., Iwamoto S., Cement Association of Japan General Meeting 40. – Tokyo, Japan, 1986, 05XX, pp. 120-123.

7. Yudina L.V., Turchin V.V., Composing slag and caustic astringents / Non-Traditional Cement & Concrete IV / Proceedings of International Conference. – Brno, 2011, – 614 с.

8. Турчин В.В., Юдина Л.В., Ибатуллина А.Р., Саттарова А.Р. Повышение сульфатостойкости цементосодержащих композиций вследствие кристаллизации нанофаз // Научно-практический журнал «Интеллектуальные системы в производстве». ФГБОУ ВПО «ИжГТУ имени М.Т. Калашникова», 2012, – 200 с.

9. Михеев В.И. Рентгенометрический определитель минералов. – М.: Издательство по геологии и охране недр, 1957, – 863 с.

10. Yokomori Y., Idaka S. The crystal structure of analcime: Microporous and Mesoporous Materials. 1998. № 21, p. 365-370.

11. Takaishi T. Ordered distribution of Al atoms in the framework of analcimes: Journal of the Chemical Society – Faraday Transactions. 1998. № 94, p. 1507-1518.

12. Phillips B.L., Kirkpatrick R.J. Short-range Al-Si order in leucite and analcime: determination of the configurational entropy from 27 Al and variable-temperature 29 Si NMR spectroscopy of leucite, its Cs- and Rb-exchanged derivatives, and analcime. American Mineralogist, 1994, № 79, p. 1025-1031.

13. Горшков В.С., Савельев В.Г., Абакумов А.В. Вяжущие, керамика и стеклокристаллические материалы: Структура и свойства: Справ. пособие. – М.: Стройиздат, 1994. – 584 с., илл.

14. Line C.M.B., Dove M.T., Knight K.S., Winkler B. The low-temperature behavior of analcime: I. High-resolution neutron powder diffraction // Mineralogical Magazine. 1996, № 60, p. 499-507.

15. Cruciani G., Gualtieri A. Dehydration dynamics of analcime by in situ synchrotron powder diffraction // American Mineralogist. 1999. V. 84, р. 112-119.

16. Gottardi G. and Galli E. Natural zeolites. Springer-Verlag. – Berlin, 1985, – 409 p.

17. Горшков В.С., Тимашев В.В.. Савельев В.Г. Методы физико-химического анализа вяжущих веществ: Учеб. пособие. – М.: Высшая школа, 1981, – 335 с., илл.

18. Григорьев П.Н., Матвеев М.А. Растворимое стекло: получение, свойства и применение. – М.: издательство по строительным материалам, 1956, – 222 с.

19. Бутт Ю.М., Окороков С.Д., Сычёв М.М., Тимашев В.В. Технология вяжущих веществ. – М.: Высшая школа, 1965, – 619 с.

20. Маневич В.Е., Субботин К.Ю., Ефременков В.В. Сырьевые материалы, шихта и стекловарение / Под редакцией д-ра техн. наук В.Е. Маневича. – М.: РИФ «Стройматериалы», 2008, – 224 с., илл.

21. Берг Л.Г. Введение в термографию. Второе дополненное издание. – М.: Наука, 1969, – 395 с.

22. Будников П.П., Гистлинг А.М. Реакции в смесях твердых веществ. – М.: Стройиздат, 1970, – 487 с.