Оштукатуривание стен из автоклавного газобетона с последующей отделкой красками или декоративной штукатуркой является наиболее эффективным технико-экономическим решением, а потому одним из самых распространенных технологических операций. Однако из-за того что при проектировании состава и свойств штукатурки не полностью учитывается совместность ее работы с газобетонным основанием, часто приходится наблюдать значительное трещинообразование в штукатурном покрытии и в контактной зоне с газобетонной кладкой. Это приводит к ухудшению теплоизоляционных параметров и уменьшению долговечности ограждающей конструкции.

УДК 693

В.А. ПАРУТА, канд. техн. наук, доцент, Одесская государственная академия строительства и архитектуры, Е.В. БРЫНЗИН, канд. техн. наук, ООО «UDK GAZBETON», г. Днепропетровск, А.А. САЕВСКИЙ, Л.В. ГАВРИЛЕНКО, М.К. ДИАЛЛО, М.А. АНТИПОВА, Одесская государственная академия строительства и архитектуры

Для того чтобы избежать этого, необходимо наряду с паропроницаемостью учитывать соотношение прочности при сжатии, модуля упругости, деформаций (температурных, влажностных, карбонизационных) газобетонного основания и штукатурки, а также процессы, протекающие при нанесении штукатурного покрытия, его твердении и эксплуатации ограждающей конструкции.

Понимание механизма деструктивных процессов, протекающих в системе «кладка – штукатурное покрытие», позволит разработать теоретические предпосылки улучшения работы системы, сформулировать требования к штукатурному покрытию и пути решения проблемы. После нанесения растворной смеси на кладку из-за высокого капиллярного потенциала газобетона происходит отсос влаги из твердеющего раствора, испарение ее под воздействием солнечных лучей и воздушных потоков. Это приводит к усадке раствора и образованию в нем и в контактной зоне с газобетонным основанием трещин.

Причинами появления трещин в штукатурном растворе являются напряжения δ, возникающие из-за его усадки и разницы деформаций кладки и штукатурного покрытия Δε:

, (1)

, (1)

где E и µ – модуль упругости и коэффициент Пуассона штукатурного покрытия; Δε – разность деформаций штукатурки и газобетонного основания.

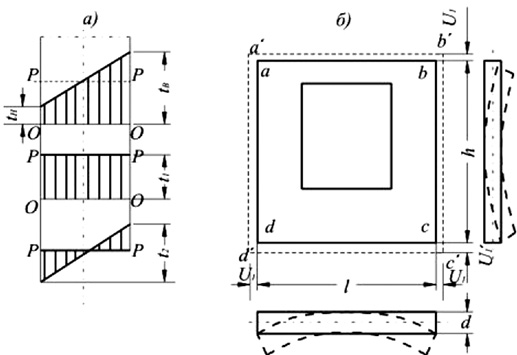

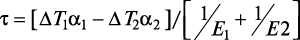

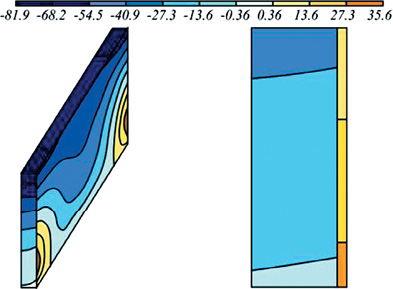

При эксплуатации наблюдается деформация стеновой конструкции. Деформация кладки происходит под воздействием постоянных и временных нагрузок, усадки кладочного раствора, карбонизации газобетона, увлажнения парообразной влагой, мигрирующей из помещения и конденсирующейся внутри конструкции, а также из-за температуры. Деформации штукатурного покрытия происходят из-за увлажнения атмосферной влагой, воздействия плюсовых и минусовых температур, деформации кладки (рис. 1 и 2).

![Графики изменения: температур и влажности штукатурки, температурных и влажностных деформаций [3]](/articles/ccc-2-2016/35-37-web-resources/image/1.jpg)

ΔLр = α∆TpL ΔLс = α∆TcL, (2)

ΔLmв = (α∆TLFm) + (∆LqL), (3)

где ΔLр, ΔLс – деформации растяжения и сжатия; α – коэффициент температурного удлинения материала; ΔT – разность температур; L – длина стенового элемента; ΔLтв – тепловлажностные деформации; Fm – показатель материальных дефектов; ΔLq – влажностные деформации.

Из-за разности коэффициентов термического расширения, модуля упругости газобетона и штукатурного покрытия в контактной зоне возникают напряжения сдвига:

, (4)

, (4)

где τ – напряжение сдвига от температурных деформаций, кгс/см2; ∆T1, ΔT2 – разность температуры покрытия и кладки, °С; α1, α2 – коэффициенты термического расширения кладки и покрытия; E1, E2 – модули упругости кладки и покрытия, кгс/см2.

а) в ограждающей конструкции; б) контактной зоне

а) в ограждающей конструкции; б) контактной зоне

Эти напряжения и являются основной причиной развития магистральной трещины в контактной зоне между штукатуркой и кладкой со скоростью (dl/dN) (см. рис. 5):

dl/dN=A(ΔK)n (5)

где А и n – эмпирические коэффициенты, n=2-7, с увеличением хрупкости материала n увеличивается; ΔK=Kmax-Kmin – перепад коэффициента интенсивности напряжений за один цикл, N – число циклов.

dl/dN=Co(Kmax-Kth/Kc-Kmax)q, (6)

где Со, q – эмпирические величины, Kth – пороговый коэффициент интенсивности напряжений, Кс – вязкость разрушения.

Для такой системы характерно усталостное разрушение при относительно низком уровне напряжений и частой их цикличности. Трещина развивается на границе двух разнородных материалов с отличительными свойствами – газобетонной кладке и штукатурке. Основной причиной ее развития является изменение деформаций в вершине трещины при увлажнении-высушивании, нагревании-охлаждении. При нагревании или увлажнении или при их совместном воздействии происходит рост деформаций в контактной зоне «газобетонная кладка – штукатурное покрытие», что приводит к увеличению радиуса кривизны вершины трещины. Пока уровень деформаций меньше предельного значения адгезионной прочности, трещина не растет. Если в ходе дальнейшего роста внешней нагрузки деформации в кончике трещины превзойдут предельный уровень, произойдет ее подрастание. На обратном ходе цикла нагружения происходит частичное восстановление геометрии вершины трещины и размера пластической зоны, существовавших в начале цикла нагружения, однако в дальнейшем трещина увеличивает свою длину.

Это приводит к разрушению в контактной зоне, отслоению штукатурного покрытия от кладки по преимущественно адгезионному типу. Процесс интенсифицируется из-за присутствия влаги, агрессивных жидкостей и газов, отрицательных температур. Так, например, в здании, построенном в Риге, уже через 24 года эксплуатации в штукатурке наблюдалось большое количество трещин шириной 0,2-2 мм, на 30% площади фасада штукатурка потеряла сцепление с газобетонной кладкой. Имелись значительные отпадения штукатурки по всему фасаду здания [2].

Для повышения долговечности ограждающей конструкции необходимо предотвратить протекание вышеуказанных деструктивных процессов, обеспечить совместность работы газобетонной кладки и штукатурного покрытия. Для этого еще на стадии проектирования состава раствора и его свойств необходимо учитывать характеристики составляющих системы «кладка – штукатурное покрытие» с учетом совместности их работы. Снизить вызванные ими температурно-влажностные деформации и напряжения в покрытии и контактной зоне можно путем подбора состава штукатурного покрытия со свойствами, как можно более близкими к свойствам газобетонной кладки. Этого можно добиться, целенаправленно модифицируя растворную смесь, создав условия для формирования бездефектной контактной зоны и штукатурного покрытия.

Для повышения адгезии между штукатуркой и кладкой необходимо использовать значительный капиллярный потенциал газобетонного основания. При нанесении растворной смеси поры будут «присасывать» ее к себе, обеспечивая максимальную площадь контакта между ними. У обычного раствора этого не происходит, так как отсос влаги приводит к его усадке и отслоению от газобетонного основания. Для того чтобы обеспечить максимальную площадь контакта, необходимо, чтобы растворная смесь имела высокую водоудерживающую способность. Поэтому в ее состав мы вводили заполнитель и наполнитель (карбонатный, бой газобетона, перлит, вермикулит), водоудерживающий эффект от которых, усиливали при помощи эфиров целлюлозы и редиспергируемых полимерных порошков.

При нанесении растворной смеси будет происходить смачивание поверхности газобетонной стенки полимерцементной суспензией. Водная дисперсия полимера, проникая в межпоровые перегородки, обеспечит «анкерование» полимера, находящегося в штукатурном растворе. Силикаты кальция газобетона, являясь центрами кристаллизации для новообразований цементного камня, будут способствовать формированию качественной структуры полимерцементного композита в контактной зоне. Введением полимерной фибры в смесь будет обеспечено микроармирование контактной зоны. Все, вместе взятое, позволит сформировать контактную зону с малым количеством дефектов, достаточными адгезионной прочностью, трещиностойкостью, а также эластичностью, позволяющей релаксировать возникающие напряжения.

Однако только формирования качественного контактного слоя недостаточно. Рассмотрим систему «кладка – покрытие» как трехслойную систему «штукатурка – контактная зона – газобетонное основание». При использовании штукатурного раствора с прочностью и модулем упругости, большими, чем у газобетонного основания, при высокой прочности контактной зоны разрушение будет происходить по газобетону (когезионное разрушение). Необходимо, чтобы кладка и штукатурный раствор имели сходные прочность и модуль упругости, температурные и влажностные деформации. В этом случае формирование достаточно прочной, эластичной контактной зоны обеспечит совместную работу слоев системы «кладка – штукатурное покрытие».

Уменьшение модуля упругости штукатурки приведет в соответствии с формулами 1, 4 и 5 к уменьшению растягивающих напряжений в штукатурке, напряжений сдвига и уменьшению скорости продвижения магистральной трещины в контактной зоне. Этого можно добиться введением в смесь мелкого заполнителя и наполнителя с низким модулем упругости (карбонатный, керамзитовый и газобетонный, перлитовый, вермикулитовый). Введение полимерной дисперсии и полимерной фибры позволит усилить полученный эффект. Снижение модуля упругости штукатурного раствора до сопоставимых величин с газобетоном, уменьшение его температурных и влажностных деформаций обеспечит повышение трещиностойкости и долговечности системы «кладка – покрытие».

Исходя из вышеизложенных теоретических предпосылок нами были подобраны модифицированные штукатурные смеси на различных видах заполнителей и наполнителей – вермикулитовом и из боя газобетона (смесь № 1), карбонатном и перлитовом (смесь № 2). Для оптимизации рецептурно-технологических параметров использовали пятифакторный эксперимент со следующими варьируемыми факторами (см. табл.).

Таблица

| Диапазон варьирования | Расход вяжущего, кг/м3 | Расход заполнителя и наполнителя, кг/м3 | Расход фибры, кг/м3 | Расход редиспергируемого полимерного порошка Winnapas 8043 H, % | Расход Tylose MBZ 15009, % | |

| Х1 | Х2 | Х3 | Х4 | Х5 | ||

| Смесь № 1 | 1 | 500 | 1,05/1 | 1,2 | 5 | 0,5 |

| 0 | 400 | 1,05/1 | 0,9 | 3 | 0,3 | |

| -1 | 300 | 1,05/1 | 0,6 | 1 | 0,1 | |

| Смесь № 2 | 1 | 400 | 1,05/1 | 1,2 | 5 | 0,5 |

| 0 | 300 | 1,05/1 | 0,9 | 3 | 0,3 | |

| -1 | 200 | 1,05/1 | 0,6 | 1 | 0,1 |

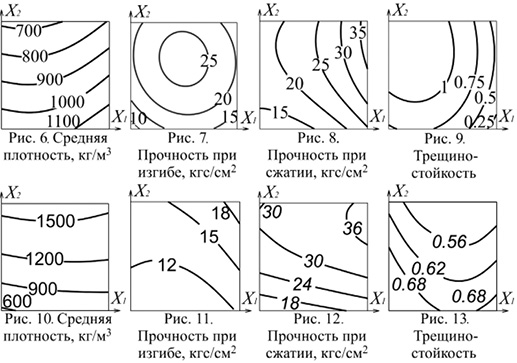

В результате получена штукатурка, позволяющая обеспечить совместность работы газобетонной кладки со штукатурным покрытием и тем самым – высокую долговечность стеновой конструкции. Основные физико-механические характеристики штукатурки из смеси № 2: средняя плотность 700-1100 кг/м3, прочность при изгибе 10-25 кг/см2, прочность при сжатии 15-35 кг/см2, коэффициент трещиностойкости 0,25-1 (рис. 6-9); Для смеси № 1: средняя плотность 600-1500 кг/м3, прочность при изгибе 12-18 кг/см2, прочность при сжатии 18-36 кг/см2, коэффициент трещиностойкости 0,56-0,74 (рис. 10-13).

Библиографический список

1. Емельянов А.А. Повреждения наружных панелей жилых полносборных зданий при температурных деформациях по данным натурных исследований. // Анализ причин аварий и повреждений строительных конструкций / Вып. 2, Под ред. А.А. Шишкина. Издательство литературы по строительству, – М.: 1964. – С. 153-177.

2. Силаенков Е.С., Зарин Р.А., Рудин П.В. Опыт эксплуатации газобетонных конструкций // Анализ причин аварий и повреждений строительных конструкций / Вып. 2, Под ред. А.А. Шишкина. Издательство литературы по строительству, – М.: 1964. – С. 137-153.

3. Гагарин В.Г. Теплоизоляционные фасады с тонким штукатурным слоем. Журнал «АВОК» № 6, 2007 г.