В статье приведены результаты экспериментальных исследований адгезионной прочности строительных растворов, содержащих в качестве наполнителя гранитную каменную муку, улавливаемую в аспирационных системах камнедробильных предприятий. В результате анализа экспериментально-статистических моделей установлено влияние содержания наполнителя, а также модифицирующих компонентов – суперпластификатора и водоудерживающей добавки Tylose – на величину адгезионной прочности растворов.

УДК 666.97

Л.И. ДВОРКИН, доктор техн. наук, профессор, О.Л. ДВОРКИН, доктор техн. наук, профессор, С.С. СТРИХАРЧУК, инженер, Национальный университет водного хозяйства и природопользования, Украина

Одной из главных задач модифицирования строительных растворов является улучшение их адгезионной способности. Величина адгезии растворной смеси, которую можно рассматривать как бингамовскую жидкость, к твердому телу [1, 2] выражается уравнением:

Wa=σ(1+cosϕ), (1)

где Wa – работа адгезии; σ – поверхностное натяжение жидкости; φ – краевой угол, образованный касательной к поверхности капли жидкости и твердой поверхности, на которой размещена капля.

Известен ряд способов улучшения адгезионной и, соответственно, клеящей способности растворных и бетонных смесей. Один из них основан на концепции, рассматривающей цементный камень как микробетон [3]. В соответствии с этой концепцией целесообразно повышать дисперсность цементного клея, обеспечивая более полную его гидратацию. Зерна цемента крупностью более 40 мкм, которые практически не гидратируются, рационально заменять минеральными наполнителями (микронаполнителями). На этой концепции основаны технологии получения коллоидного цементного клея, сухого и мокрого домола цемента с песком и другими наполнителями [4, 5]. Однако сверхтонкий помол и домол цемента не получил распространения в связи с их высокой энергоемкостью, несовершенством конструкции помольных агрегатов, быстрой потерей активности высокодисперсного цемента. Применение коллоидного цементного клея, получаемого с использованием вибрационных мельниц, ограничивается очень узкой областью клеящих смесей.

Обладая высокой удельной поверхностью, минеральные наполнители наряду с возможным прямым химическим взаимодействием с цементом влияют на физико-химические процессы на поверхности раздела фаз твердеющего вяжущего. По мере образования структуры наполненного цементного камня происходит формирование коагуляционных, эпитаксиальных и других видов контактов между цементным тестом и наполнителем [3, 5].

Критерием физико-химической активности наполнителей является их поверхностная энергия. В соответствии с термодинамической концепцией адгезии основную роль в формировании адгезионной прочности играет соотношение значений поверхностной энергии адгезива Wад и субстрата Wсуб. При этом обязательным является условие Wад<Wсуб [6].

В качестве одного из критериев поверхностной активности наполнителей предложено использовать кислотно-основное отношение поверхностных центров минеральных дисперсных веществ [4]. На поверхности частицы минерального наполнителя могут одновременно присутствовать кислотные и основные, окислительные и восстановительные центры, делающие поверхность полифункциональной и способной взаимодействовать с разными адсорбируемыми веществами по различным механизмам. Установлено, что активность поверхности наполнителей зависит не только от химического и минералогического состава, но и наличия примесей, которые в некоторых случаях могут играть роль легирующих добавок.

Для достижения высокой адгезионной прочности важно обеспечить необходимую смачиваемость наполнителя связующим и уменьшить межфазовую поверхностную энергию, что достигается обработкой наполнителя ПАВ.

Необходимым условием эффективности ПАВ является способность к хемосорбционному воздействию на поверхность частиц наполнителя. В общем случае рекомендуются для минеральных наполнителей кислотного типа катионоактивные ПАВ, а основного типа – анионоактивные [5].

Роль дисперсного минерального наполнителя в строительных растворах может выполнять пылеобразный продукт – каменная мука, имеющая крупность частиц от 0,16 мм и менее, образуемая при фракционировании отсевов дробления горных пород или в аспирационных системах соответствующих предприятий при их очистке.

Для проведения исследований применяли гранитную каменную муку (ГКМ), полученную при переработке гранита Вировского карьера Ровенской области (Украина) на щебень. Химический состав ГКМ, %: SiO2 – 72,97; Аl2O3 – 13,6; Fe2O3 – 0,98; FeO – 0,58; ТiO2 – 0,3; MgO – 0,46; CaO – 1,29; Na2O – 3,91; К2O – 5,18; Р2O5 – 0,08; потери при прокаливании (ппп) – 0,75. Удельная поверхность муки составляла 250 м2/кг, фракционный состав в %: до 20 мкм – 15,5; 20-40 мкм – 36,5; 40-80 мкм – 33,5; 80-160 мкм – 14,5.

Адгезионную способность растворов определяли в соответствии с ГОСТ 31356- 2013 как прочность на отрыв образца размером 50×50 мм, выпиленного из керамической плитки и приклеенного раствором к бетонному основанию. Влияние водоцементного (В/Ц) и отношения ГКМ/Ц (Н/Ц), а также вида и содержания исследуемых добавок изучали с помощью экспериментов, алгоритмизированных в соответствии с планом В4. Условия планирования экспериментов приведены в табл. 1.

Таблица 1. Условия планирования экспериментов при исследовании адгезионной способности растворов

| Технологические факторы | Уровни варьирования | Интервал варьирования | |||

| Натуральный вид | Кодированный вид | -1 | 0 | +1 | |

| В/Ц | Х1 | 0,6 | 0,8 | 1,0 | 0,2 |

| Н/Ц | Х2 | 0 | 0,35 | 0,7 | 0,35 |

|

Содержание суперпластификатора СП-3, % от массы цемента |

Х3 | 0 | 0,35 | 0,7 | 0,35 |

| Содержание водоудерживающей добавки Tylose (ЭЦ), % от массы цемента | Х4 | 0 | 0,15 | 0,3 | 0,15 |

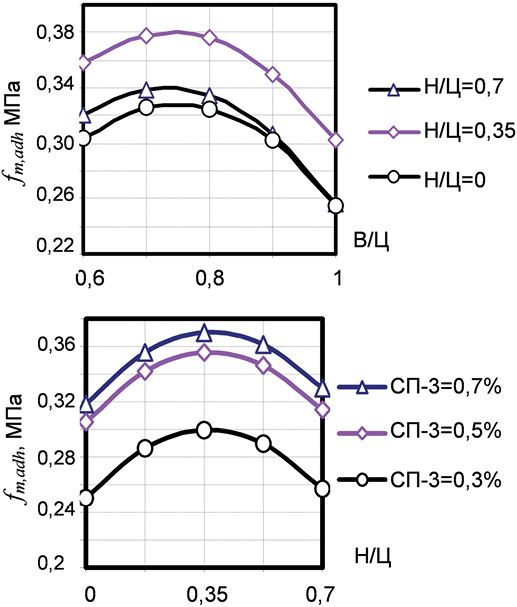

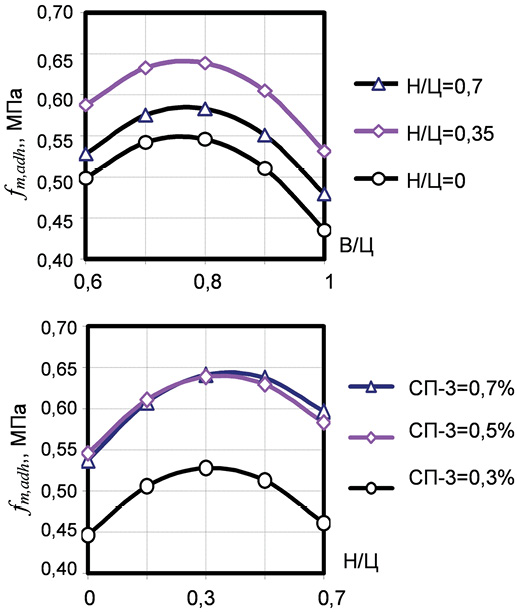

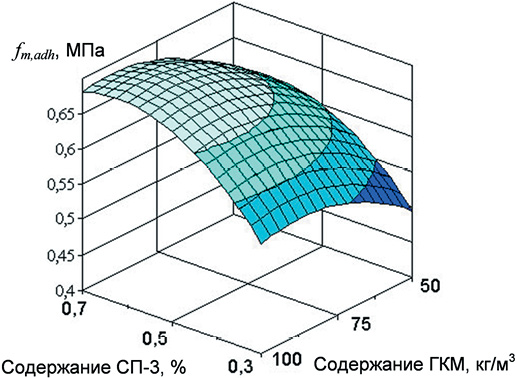

Для анализа полученных моделей построены расчетные графические зависимости и поверхность отклика адгезионной прочности (рис. 1-3).

Анализ полученных моделей адгезионной прочности показывает, что влияние на нее как В/Ц, так и Н/Ц имеет экстремальный характер (рис. 1). Так, при увеличении В/Ц раствора от 0,6 до 0,7-0,75 адгезионная прочность возрастает на 8-10%, при дальнейшем увеличении В/Ц она уменьшается на 20-25% от максимального значения. При этом максимум fm,adh наблюдается при Н/Ц=0,35-0,4. Такое воздействие упомянутых технологических факторов на адгезию можно объяснить влиянием не только пористости контактного слоя, но и степени смачивания основания раствором.

В результате статистической обработки экспериментальных результатов получены математические модели адгезионной прочности в возрасте 7 и 28 сут.:

fm,adh,7 = 0,392-0,027Х1+0,007Х2+0,036Х3+0,034Х4-0,0574Х12-0,0424Х22-0,0224Х32-0,0424Х42+0,002Х1Х4+0,002Х3Х4 (2)

fm,adh,28 = 0,706-0,030Х1+0,021Х2+ 0,060Х3+0,052Х4-0,097Х12-0,067Х22-0,067Х32-0,067Х42+0,006Х1Х2+0,006Х1Х4+0,016Х2Х3+0,003Х3Х4 (3)

Суперпластификатор СП-3 положительно влияет на адгезию растворов как в результате изменения их поверхностной энергии, так и в результате изменения качественных характеристик контактного слоя. Введение гидрофильной добавки СП-3 улучшает характеристики контактного слоя раствора, очевидно, прежде всего в результате увеличения его смачиваемости и уменьшения содержания избыточной влаги. При увеличении содержания суперпластификатора до 0,35% от массы цемента адгезионная прочность раствора возрастает на 16-35% при В/Ц=0,6 и на 25-40% при В/Ц=1,0. Дальнейшее увеличение содержания СП-3 до 0,7% приводит к увеличению fm,adh еще на 13-20%.

Введение в растворы полимерной добавки Tylose обеспечивает необходимую водоудерживающую способность растворной смеси и снижает толщину необходимого клеевого слоя, что также положительно сказывается на величине адгезии. Увеличение содержания водоудерживающей добавки Tylosе от 0 до 0,15% приводит к росту адгезионной прочности на 25-55%, дальнейший рост содержания добавки слабо влияет на адгезию растворов.

Дополнительным фактором, способствующим увеличению адгезионной прочности растворов, служит увеличение дисперсности каменной муки (табл. 2). Так, домол ГКМ до удельной поверхности 390 м2/кг позволяет увеличить прочность сцепления раствора с основанием в возрасте 7 сут. на 15-30%, в возрасте 28 сут. – на 15-20%.

Таблица 2. Адгезионная прочность модифицированных цементных растворов с использованием каменной муки разной дисперсности

| Отношение массы наполненного вяжущего к массе песка (Ц+ГКМ)/П | Удельная поверхность Sуд, м2/кг |

Адгезионная прочность, МПа, в возрасте |

|

| 7 сут. | 28 сут. | ||

| В/Ц=0,8; Н/Ц=0,6; СП-3=0,5%; Tylose=0,3%) | |||

| 1:3 | 250 | 0,38 | 0,64 |

| 340 | 0,42 | 0,69 | |

| 390 | 0,45 | 0,73 | |

| 1:4,5 | 250 | 0,29 | 0,55 |

| 340 | 0,31 | 0,59 | |

| 390 | 0,33 | 0,62 | |

Известно, что новые свежеобразованные поверхности минеральных материалов имеют значительно более высокие значения поверхностной энергии, что обусловливает их высокую адгезионную активность. Механические процессы при помоле минеральных материалов вызывают наряду с увеличением их поверхностной энергии рост изобарного потенциала порошков и, соответственно, их химической активности, что также способствует высокой адгезионной прочности при контакте их с вяжущим. Следует, однако, учитывать склонность молотых порошков к быстрому дезактивированию. Длительность существования в воздушной среде радикалов, возникающих при механохимической обработке, составляет всего 10-3-10-6 с [6]. Адсорбция свежемолотыми порошками водяного пара и углекислого газа из воздуха и насыщение нескомпенсированных молекулярных сил приводит не только к «старению» поверхности наполнителей, но и служит дополнительной преградой для образования надежных адгезионных контактов. Поэтому механохимическая активация наполнителей эффективна при создании на их зернах первичного контактного слоя структурированного вяжущего непосредственно в процессе помола.

Изменение соотношения наполненного вяжущего и песка также влияет на величину адгезионной прочности раствора. Увеличение соотношения «вяжущее:заполнитель» приводит к увеличению адгезионной прочности, более ощутимому при использовании песка большей крупности.

Таким образом, в результате выполненных исследований показано, что введение в цементные растворы, содержащие суперпластификатор и водоудерживающую полимерную добавку, в качестве наполнителя гранитной каменной муки при оптимальном ее содержании и дисперсности существенно улучшает их адгезионную способность.

Библиографический список

1. Гиббс Д. Термодинамические работы. – М.: Гостехиздат, 1950. – 492 с.

2. Адгезия, клеи, цементы, припои; под ред. Н. Дебройна и Р. Гувинкаб. – Издатинлит, 1954.

3. Соломатов В.И. Пути активизации наполнителей композиционных строительных материалов / Соломатов В.И., Дворкин Л.И., Чудновский С.М. // Изв. вузов: Строительство и архитектура, № 1, 1987, с. 60-63.

4. Соломатов В.И. Химическое сопротивление композиционных строительных материалов / Соломатов В.И., Сецев В.П. – М.: Стройиздат, 1987. – 264 с.

5. Цементные бетоны с минеральными наполнителями / Л.И. Дворкин, В.И. Соломатов, В.Н. Выровой, С.М. Чудновский. Под ред. Л.И. Дворкина, – К.: Будивельник, 1991. – 136 с.

6. Ковач Р. Процессы гидратации и долговечности зольных цементов / Ковач Р. // 6-й Международный конгресс по химии цементов. – М.: Стройиздат, т. 3, 1976, с. 91-102.