В статье рассмотрены ассортимент и строительно-технические свойства сухих строительных смесей, применяемых в строительной практике в различных климатических зонах Российской Федерации. Это специальное направление развития строительной технологии является постоянно развивающимся с целью удешевления готовых отделочных продуктов при сохранении заданного уровня строительно-технических характеристик, а также расширения областей применения ССС в строительстве.

В.П. КУЗЬМИНА, академик АРИТПБ, канд. техн. наук, генеральный директор ООО «Колорит-Механохимия» (Москва), технический эксперт Союза производителей сухих строительных смесей

Ключевые слова: ассортимент, сухие строительные смеси, вещественный состав, строительно-технические свойства, способы и области применения, особенности применения, отделочные работы, различные климатические условия, направления развития технологии

Keywords: assortment, dry building binder mixes, material structure, building-technical properties, ways and scopes, features of application, painting and decorating works, various climatic conditions, directions of technology development

Формулировка темы статьи определяет границы экспертного анализа термином «отделочные работы» в различных климатических зонах.

Согласно ГОСТ 31189-2015 «Смеси сухие строительные. Классификация. Dry building binder mixes. Classification» по условиям применения (п. 2.2.) сухие смеси подразделяют по назначению: для наружных работ; для внутренних работ.

Современное строительство характеризуется ускоренными темпами возведения общественных и промышленных зданий различного функционального назначения. Создание таких объектов требует использования огромного разнообразия отделочных покрытий на основе CCC, основное назначение которых – не только формирование архитектурного облика, но и защита конструкций от внешних агрессивных сред.

Основной причиной разрушения строительных материалов является воздействие влаги. Вода, проникающая в капиллярно-пористую структуру материала, мигрируя в полости, не только разрывает бетон изнутри при отрицательных температурах, но и приводит к массопереносу отдельных компонентов. Поэтому основным условием надежности и долговечности отделочных покрытий является повышение их водоотталкивающих свойств и уплотнение структуры. Поставленная задача достигается введением в состав сухой смеси эффективных поверхностно-активных веществ гидрофобного типа и уплотняющих полимерных или неорганических добавок, например натриевого бентонита.

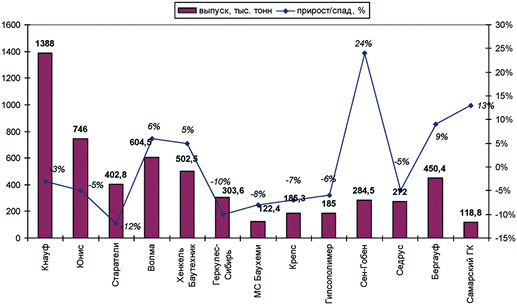

По данным доклада, сделанного Е.Н. Ботка, генеральным директором компании «Строительная информация» на конференции «Балтимикс» в августе 2016 г., можно оценить объемы производства сухих строительных смесей за 2015 г., и определить тенденции развития рынка.

На внутреннем рынке РФ наблюдался умеренный спад выпуска ССС (-2% к 2014 г., до 9,1 млн тонн); обвальное падение импорта (-57%, до 178 тыс. тонн); резкое увеличение экспорта (+200%, до 150 тыс. тонн); спад потребления модифицированных смесей на 5%, до 9,1 млн тонн. При этом отмечалось активное создание новых производственных мощностей в регионах: завод «Ростум» в Пензе (30 тыс. тонн); завод «Юнис» в Новосибирске (180 тыс. тонн); Черкесскстром (60 тыс. тонн); «Волма» в Оренбурге (120 тыс. тонн); Сандинский ГК (70 тыс. тонн); Уфимская гипсовая компания (30 тыс. тонн).

Этот процесс сопровождался на фоне увеличения мощности ряда уже существующих заводов, например «Геркулес-Сибирь» и др.

Современные ССС имеют многокомпонентный состав, поэтому выбор гидрофобных добавок должен осуществляться с учетом свойств минеральных компонентов вещественного состава строительных смесей. Этот выбор возможен при использовании современных методов моделирования, позволяющих не только определить наиболее рациональную область применения гидрофобных добавок, а также прогнозировать ориентировочный срок службы материалов на основе ССС, разработать типовые рациональные составы отделочных гидрофобных сухих строительных смесей и определить их строительно-технические свойства.

Отделочные сухие строительные смеси предназначены для чистовой (окончательной) отделки заранее подготовленных поверхностей. Известно, что использование цементно-наполненной системы рационального состава, содержащей до 12% наполнителя, позволяет повысить однородность поровой структуры камня, снизить средний размер открытых капиллярных пор более чем в 3 раза и увеличить прочность при сжатии на 10-13%.

Существует комплексный критерий оценки долговечности отделочных покрытий из гидрофобных сухих строительных смесей, учитывающий изменения гидрофизических характеристик в условиях воздействия циклического замораживания и оттаивания.

Для подготовки ответов на поставленный вопрос экспертного анализа целесообразно рассмотреть вещественный состав и материалы, используемые для получения сухих отделочных смесей в части их функционального назначения.

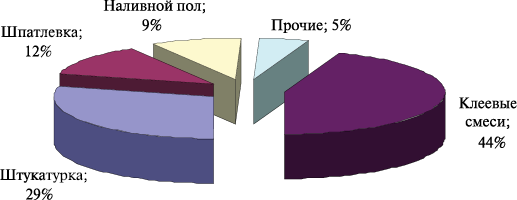

В общем объеме производства сухих строительных смесей 44% приходится на клеевые ССС, предназначенные для укладки облицовочных материалов (облицовочная плитка), листовых материалов (гипсокартонные листы и т.п.).

Для проведения отделочных работ внутри помещений с влажностью воздуха до 75% сухая строительная смесь включает в себя кальцийсодержащее минеральное вещество, триполифосфат натрия в качестве добавки, регулирующей срок схватывания затворенной смеси. В качестве антисептирующей добавки она содержит борную кислоту. В качестве водоудерживающей добавки применяют крахмалсодержащий реагент «реабур». Особенностью предлагаемой сухой строительной смеси является применение крахмалсодержащего компонента для бурения, называемого добавкой «реабур», и выпускающегося по техническим условиям ТУ 9187-038-00334735-98. Эта добавка позволяет сохранить водоудерживающую способность гипсового раствора на уровне, идентичном для других составов сухих смесей с добавками на основе простых эфиров целлюлозы. Одновременно с этим добавка «реабур» способствует повышению жизнеспособности гипсового раствора и увеличивает его адгезию к бетонным, кирпичным и оштукатуриваемым поверхностям. Кроме того, преимущество «реабура» в качестве целевой добавки заключается в том, что он может быть применен для приготовления сухих смесей без дополнительного помола. Однако применение механоактивации для предварительной обработки «реабура» позволяет снизить расход на его введение вдвое.

Результаты испытаний клеевой смеси приведены в табл. 1а и б.

Таблица 1а, б

| № п/п | Наименования компонентов | Составы, % по массе | |||||||

| №1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | ||

| 1 | Гипсовое вяжущее | 89,8 | 92,3 | 94,4 | 96,4 | 98,0 | 86,4 | 74,4 | 62,3 |

| 2 | Молотый карбонатный материал (мел обогащенный) | — | — | — | — | — | 10,0 | 20,0 | 30,0 |

| 3 | Реабур | 9,0 | 7,0 | 5,0 | 3,0 | 1,8 | 3,0 | 4,9 | 7,0 |

| 4 | Борная кислота | 0,7 | 0,5 | 0,3 | 0,2 | 0,1 | 0,2 | 0,3 | 0,5 |

| 5 | Триполифосфат натрия | 0,5 | 0,2 | 0,3 | 0,4 | 0,1 | 0,2 | 0,4 | 0,2 |

| Физико-механические характеристики клеевой композиции | |||||||||

| Технические показатели | |||||||||

| 1 | Жизнеспособность, час. | 2,5 | 3,0 | 3,5 | 6,0 | 10,0 | 5,5 | 4,0 | 2,5 |

| 2 | Величина оползания плитки, мм | 1,5 | 1,2 | 1,0 | 0,8 | 0,7 | 0,8 | 1,0 | 1,1 |

| 3 | Водоудерживающая способность, % | 99,0 | 99,2 | 99,2 | 99,0 | 96,0 | 99,3 | 99,2 | 99,4 |

| 4 | Адгезия через 72 часа, МПа | 0,8 | 1,0 | 0,9 | 0,8 | 0,8 | 0,8 | 0,7 | 0,7 |

В предлагаемой смеси компоненты вещественного состава содержатся в следующем соотношении, масс. %: калийсодержащее минеральное вещество – 89,8-98,0; крахмалсодержащий реагент «реабур» – 4,8-9,0; триполифосфат натрия – 0,1-0,5; борная кислота – 0,1-0,7. В качестве кальцийсодержащего минерального вещества был использован альфа-полугидрат или бета-полугидрат гипсового вяжущего и обогащенный мел. При этом обогащенный мел использовался в количестве до 48,15% от массы гипсового вяжущего вещества.

Способ приготовления строительной клеевой композиции состоял из предварительного перемешивания в смесителе в течение 25-50 cек. воды и полимерной добавки, в качестве которой была применена акриловая или стиролакриловая эмульсия, с последующим введением в смеситель с приготовленной полимерной клеевой эмульсией упомянутой сухой смеси. В результате достигается удешевление получаемой композиции и увеличение ее жизнеспособности, а также повышение адгезии клеевого раствора к подложке, на которую его наносят. Патент РФ №2159749. Сухая строительная смесь и способ приготовления строительной клеевой композиции. Патентообладатель: ЗАО «Промсервис».

От общего объема производства ССС 29% приходится на штукатурные ССС (рис. 2): особо тяжелые (средней плотностью более 2300 кг/м3), тяжелые (средней плотностью более 1300 кг/м3), легкие (средней плотностью менее 1300 кг/м3). Штукатурные сухие смеси предназначены для устройства отделочного слоя из растворной смеси.

Штукатурная смесь наносится на поверхность сооружений с целью ее выравнивания, подготовки к дальнейшей отделке, а также для защиты от атмосферных воздействий или придания ей декоративных свойств (см. кн. Е.М. Костенко «Общестроительные отделочные работы. Практическое пособие для строителя»).

Состав теплоизоляционной штукатурной смеси содержит известь гашеную, перлит вспученный, известняковую муку, пеностекло, метилцеллюлозу, вспениватель, цемент и песок кварцевый. Состав отличается тем, что дополнительно содержит полипропиленовое фиброволокно, редиспергируемый порошок и эфир крахмала, при следующем соотношении компонентов, масс. %: известь гашеная – 3-7; перлит вспученный – 2-4; известняковая мука – 20-28; пеностекло – 15-25; метилцеллюлоза – 0,1-0,2; вспениватель на основе лаурилсульфата натрия – 0,015-0,045; водорастворимая добавка на основе модифицированного эфира крахмала – 0,03-0,08; полипропиленовое фиброволокно – 0,02-0,1; редиспергируемый порошок сополимера винилацетата и этилена – 2-5; портландцемент – 30-36; песок кварцевый – 10-20 (см. патент РФ №2490234. Состав теплоизоляционной штукатурной смеси).

На шпатлевочные ССС (выравнивающие и финишные) приходится 12% от общего объема производства ССС (см. рис. 2).

Технология относится к получению составов шпатлевок, применяемых для отделки бетонных и штукатурных поверхностей. Шпатлевка включает цемент, известковое тесто, наполнитель и растворитель.

В качестве наполнителя используют органобентонит, в качестве растворителя – воду, активированную воздействием звуковых колебаний в диапазоне частот 100-140 кГц при мощности излучателя 9-27 в течение 3-4 часов, при следующем соотношении компонентов, масс. %: цемент – 20-34; известковое тесто – 2-3; органобентонит* – 34-50; активированная вода – 25-28. Технический результат: ускорение отверждения шпатлевки. Составы и строительно-технические свойства предлагаемой шпатлевки представлены в табл. 2 и 3.

Таблица 2

| Наименование компонентов | Содержание компонентов смеси, масс. % | |||||

| Номера составов | I | II | III | IV | V | традиционный |

| Цемент | 20 | 34 | 30 | 19 | 35 | 40 |

| Костный клей | — | — | — | — | — | 2,7 |

| Органобентонит*) | 50 | 38 | 39,5 | 52 | 34 | 24,3 |

| Вода | — | — | — | — | — | 3 |

| Известковое тесто | 2 | 3 | 2,5 | 5 | 2 | 30 |

| Активированная вода | 26 | 25 | 28 | 24 | 29 | — |

Таблица 3

| Наименование показателей качества | Оценка показателя по номерам составов | |||||

| I | II | III | IV | V | прототип | |

| Удобонаносимость | хор. | хор. | хор | хор | хор | хор. |

| Шлифуемость | хор. | хор. | хор. | хор. | хор | хор |

| Усадка, наличие трещин | нет | нет | нет | нет | есть | нет |

| Прочность сцепления, МПа | 2,2х) | 2,1х) | 2,0х) | 1,4 | 1,6 | 1,2 |

| Время высыхания, мин. | I | II | III | IV | V | прототип |

| до степени 3 | 35 | 40 | 35 | 50 | 45 | 60 |

| до степени 5 | 55 | 50 | 55 | 70 | 80 | 70 |

Примечания: *) органобентонит по ТУ 2262-070-97457491-2012; х) отрыв происходит по раствору

Органобентонит представляет собой продукт взаимодействия бентонитовой глины с четвертичной аммониевой солью.

Характеристика продукта: внешний вид – порошок от светло-серого до желтого цвета; влажность, масс. %, не более 4,0. Потери при прокаливании – от 39 до 42%. Проход через сито 80 мкм (или сетка №008), %, не менее 85.

Органобентонит – это органофильный структурообразователь для буровых растворов на углеводородной основе, предназначенный для регулирования структурно-механических свойств буровых растворов на неводной углеводородной основе (РУО).

Органобентонит используется при бурении в сложных геологических условиях и для вскрытия продуктивных пластов глубоких скважин с забойными температурами до 200°С (см. патент РФ №2358935. Шпатлевка. Патентообладатель: ГОУ ВПО «Пензенский государственный университет архитектуры и строительства» – RU).

Затирочные (шовные, фуговочные) ССС приходятся на раздел «прочие» (рис. 2), который занимает 5% от общего объема производства ССС. Затирочные смеси производятся для узких (до 6 мм включительно) и для широких швов (более 6 мм).

Данная технология относится к получению состава фуговочной смеси, которая предназначена для затирки швов между строительными керамическими деталями, такими как плитка, кирпич, каменные и бетонные блоки. Фуговочная смесь содержит портландцемент, гашеную известь, известняк, эфир целлюлозы, эфир крахмала и пластификатор. В состав дополнительно входит отмытый от щелочей и высушенный красный шлам. В качестве пластификатора в составе использован сополимер винилацетата с винилверсататом. Вещественный состав фуговочной смеси, масс. %: портландцемент – 30-33, гашеная известь – 1,5-2,0, известняк – 60-65, эфир целлюлозы – 0,15-0,20, эфир крахмала – 0,01-0,02, сополимер винилацетата с винилверсататом – 1,0-1,5, красный шлам – 0,3-5,0. Технический результат: отсутствие высолообразования в процессе отверждения швов между строительными керамическими деталями и в процессе эксплуатации.

Таблица 4

| № пример | Исходные компоненты, масс. % | ||||||

| Портландцемент бездобавочный (ПЦ 500-Д0 | Гашеная известь | Сополимер винилацетата с винилверсататом | Метилгидро-ксипропилцеллюлоза | Гидрокси-пропиловый крахмал | Известняк молотый (d max=0,1 мм) | Красный шлам, высушенный и отмытый от щелочей | |

| 1 | 30,00 | 1,5 | 1,0 | 0,15 | 0,02 | 65,00 | 2,33 |

| 2 | 31,79 | 2,0 | 1,0 | 0,20 | 0,01 | 60,00 | 5,00 |

| 3 | 33,00 | 2,0 | 1,5 | 0,20 | 0,02 | 62,98 | 0,30 |

| 4 | 29,00 | 1,5 | 1,0 | 0,15 | 0,01 | 68,09 | 0,25 |

| 5 | 34,00 | 2,0 | 1,5 | 0,20 | 0,02 | 56,78 | 5,50 |

Патент №2519008. Фуговочная смесь. Патентообладатель: общество с ограниченной ответственностью «Объединенная компания РУСАЛ Инженерно-технологический центр» (RU).

Раздел техники безопасности производства фуговочных строительных смесей должен включать в себя требования отраслевой нормативно-технической документации. Производство смеси сухой строительной для затирки швов должно соответствовать требованиям санитарных норм проектирования промышленных предприятий СН 245-71 и «Санитарных правил организации технологических процессов и гигиенических требований к производственному оборудованию» №1042-73, утвержденных Минздравом СССР 04.04.73 г.

Таблица 5

| № примера | Свойства | |||||

| Водопотребность, % | Подвижность растворной смеси мм | Время использования готовой смеси, мин. | Прочность при сжатии через 28 сут., МПа | Трещиностойкость | Прочность сцепления с основанием, МПа | |

| 1 | 35,0 | 78 | 120 | 12,0 | Отсутствие трещин | 0,25 |

| 2 | 30,0 | 80 | 120 | 9,4 | Отсутствие трещин | 0,50 |

| 3 | 37,0 | 75 | 140 | 12,4 | Отсутствие трещин | 0,35 |

| 4 | 39,0 | 70 | 110 | 8,7 | Отсутствие трещин | 0,15 |

| 5 | 28,0 | 75 | 80 | 9,0 | Трещины | 0,20 |

| Прототип | 32,0 | 83 | 60 | 9,2 | Отсутствие трещин | 0,20 |

Производство затирочных (фуговочных) смесей должно соответствовать требованиям СНиП Н-33-75 «Отопление, вентиляция и кондиционирование воздуха». Все работы по производству ССС должны производиться в помещениях, оборудованных местной и общей приточно-вытяжной вентиляцией по ГОСТ 12.4.021.

Основные параметры и характеристики фуги должны соответствовать требованиям, указанным в табл. 6 (ТУ 5745-002-59243784-03).

Таблица 6

| Наименование показателя | Нормативное значение для фуги | ||

| напольной | настенной | ||

| модифицированной | универсальной | эластичной | |

| для сухой смеси | |||

| 1. Внешний вид | Однородный порошок | ||

| 2. Влажность, % по массе, не более | 0,8 | 0,8 | 0,8 |

| 3 . Остаток на сите, % | |||

| — № 0,63, не более | 0,50 | — | — |

| — № 0,20, не более | 0,25 | — | — |

| для растворной смеси | |||

| 4. Жизнеспособность, час., не менее | 2 | 2 | 2 |

| 5 . Расслаиваемость, %, не более | 10 | 10 | 10 |

| для раствора | |||

| 6. Водопоглощение, % по массе, не более | 5 | 5 | 3 |

| 7. Прочность на сжатие, МПа, не менее | 3,0 | 3,0 | 5,0 |

| 8. Марка по морозостойкости, не менее | F100 | F100 | F100 |

| 9. Адгезия к бетону, МПа, не менее | 0,2 | 0,2 | 0,5 |

Вентиляция должна обеспечивать требуемую чистоту воздуха рабочей зоны. Предельно-допустимые концентрации вредных веществ в воздухе рабочей зоны должны соответствовать санитарным нормам, указанным в табл. 7.

Таблица 7

| Наименование веществ | ПДК по ГОСТ 12.1.005, мг/м3 | Класс опасности по ГОСТ 12.1.005 | Действие на организм человека |

| Силикатсодержащая пыль | 6,0 | IV | Аэрозоли фиброгенного действия |

| Кремния диоксид | 1,0 | III | |

| Кальций карбонат | 6,0 | IV | |

| Полимеры и сополимеры на основе акриловых и метакриловых мономеров | 10,0 | IV | Вещества, способные вызвать аллергические реакции |

В связи с наличием значительного объема информации по всем видам сухих строительных смесей данная статья разделена на две части. В первой части статьи описаны основные виды отделочных сухих строительных смесей, а во второй части будут приведены характеристики специальных отделочных сухих строительных смесей и выводы по теме.