В статье автор поднимает вопрос об эффективной утилизации золошлаковых материалов. Например, технология введения 100-200 кг активной золы на 1 м3 бетона дает возможность экономить до 100 кг цемента. Шлаковый песок пригоден для замены природного песка, а шлаковый щебень — в качестве крупного заполнителя. Применение зол улучшает формовочные свойства бетонных и растворных смесей и качество поверхности изделий, снижает плотность и теплопроводность бетона, что особенно важно для легких и ячеистых бетонов.

УДК 691

Г.А. ДЕНИСОВ, генеральный директор ООО «НПФ Стройпрогресс – Новый век», доктор техн. наук, профессор, заслуженный строитель РФ, лауреат Премий Совмина СССР и правительства Российской Федерации

Ключевые слова: техногенные отходы, сырьевая база, утилизация, зола, бетон, заполнитель, плотность, теплопроводность, растворная смесь, сухие строительные смеси

Keywords: man-caused waste, raw materials, utilization, ash, concrete, aggregate, density, thermal conductivity, mortar mixture, dry building mixtures

Около 2/3 вскрышных и отвальных пород добывающих отраслей пригодны для производства массовых стройматериалов. Реально же в России используется менее 2%.

В золоотвалах ТЭС России хранится 1,3 млрд т золошлаков. Дополнительно к этому ежегодно электростанции производят до 30 млн т, из которых используется всего 3 млн т (10%), в том числе в строительстве и промышленности строительных материалов – всего 3-5%. Под хранение энергетических ЗШО отчуждено 20 тыс. км2 земельных участков. Экологически вредные щелочные растворы из хранилищ попадают в грунтовые и поверхностные воды. Затраты на эксплуатацию золоотвалов и аренду земли под них значительны. Затраты ТЭС на экологические платежи составляют от 15 до 20 млн руб. в год за каждые 50 тыс. т, размещенных на золоотвалах ЗШО.

В развитых странах используется от 40 до 100% золошлаков от текущего выхода. Эти страны проводят государственную политику, стимулирующую их использование. В Польше резко повышена цена на землю под золоотвалы, и поэтому ТЭС доплачивают потребителям зол для снижения затрат на хранение, в Нидерландах золоотвалы вообще запрещены, в Германии предпродажное хранение зол осуществляется только в силосах, в Китае ТЭС доставляют золы потребителям бесплатно. В Болгарии зола бесплатная, в Великобритании и Германии действуют специализированные фирмы по сбыту золы и шлаков.

В России использование золы ТЭС в строительстве и других отраслях сдерживается целым рядом негативных факторов:

– энергетики не перерабатывают ЗШО в стабилизированный продукт, соответствующий строительным СНиП, ГОСТ, а традиционно предлагают рынку ЗШО с очень нестабильными физико-химическими характеристиками;

– на наших ТЭС отсутствуют, как, например, в Германии, силосы на двух-трехсуточную емкость для усреднения в них физико-химических характеристик золы и накопительные силосы для хранения и отгрузки золы;

– у потребителей, как правило, нет устройств для приемки и хранения золы;

– неразвитость инфраструктуры России и, как следствие, большие транспортные затраты на перевозку (80-200% к цене ЗШО франко-ТЭС);

– отсутствие обязательных государственных технико-экономических законодательных документов и стимулов на применение зол предприятиями строительства и строительных материалов, сельского хозяйства и других отраслей;

В прежние годы в стране вопросами утилизации золошлаковых материалов занимались свыше 400 научно-исследовательских и проектно-конструкторских организаций. Было разработано около 300 различных технологий переработки ЗШО по 23 направлениям, соответствующим мировому уровню. Например, технология введения 100-200 кг активной золы на 1 м3 бетона дает возможность экономить до 100 кг цемента. Шлаковый песок пригоден для замены природного песка, а шлаковый щебень – в качестве крупного заполнителя. Применение зол улучшает формовочные свойства бетонных и растворных смесей и качество поверхности изделий, снижает плотность и теплопроводность бетона, что особенно важно для легких и ячеистых бетонов. Возможно изготовление золоемких бетонов с полным отказом от применения природных заполнителей. Однако основной целью применения зол в бетоне является экономия цемента.

Исходные позиции предлагаемой системы резкого увеличения объемов использования ЗШО на ТЭС базируются на следующем:

– продукты на основе золошлаков должны стать источником инвестиций на техническое перевооружение ТЭС и покрытия экологических платежей на содержание золоотвалов;

– на площадках или вблизи ТЭС должны производиться многопередельные сухие продукты на основе золошлаков (бесклинкерные и малоклинкерные вяжущие, шлаковый песок, щебень, сухие строительные смеси и т.д.) с использованием технологий перемешивания, дробления, помола и расфасовки с высококонкурентной рыночной ценой, в 20-40 раз превышающей отпускную цену ЗШО;

– соответственно, доля транспортной составляющей в рыночной цене многопередельного золошлакового продукта должна снизиться в 20-40 раз по сравнению с долей транспортных затрат в цене ЗШО франко-ТЭС;

– рентабельность предлагаемых технологий производства многопередельных продуктов из золошлаков на ТЭС значительно превышает рентабельность производства самой электроэнергии;

– многопередельные продукты на основе зол по своей конкурентоспособности позволяют ориентироваться на рынки всей России, стран СНГ и дальнего зарубежья, а не быть привязанными традиционно только к потребителю в радиусе максимум 100 км;

– ЗШО как товарный продукт и сырье для многопередельного золошлакового продукта сами по себе ничего не стоят, т.к. расходы на производство ЗШО, их транспортировку и хранение на золоотвалах входят в себестоимость электроэнергии ТЭС и оплачены ее потребителями через тарифы на электроэнергию;

– расфасованные многопередельные продукты на основе золошлаков доступны к длительному хранению в складских помещениях при ТЭС без снижения своих потребительских свойств.

Прибыль от производства золошлаковых продуктов на площадках ТЭС может составить:

– от замены клинкерного вяжущего (цемента) на смешанное малоклинкерное зольное вяжущее – 1500 руб. на 1 т (опыт ОАО «Хакасстройматериалы» с использованием золы Абаканской ТЭС);

– то же бесклинкерное вяжущее на основе высокоосновных зол КАТЭК – 1800 руб. на 1 т;

– производство золошлакового песка – 200 руб. на 1 т;

– производство шлакового щебня (на основе опыта «Кузбассэнергостроя») – 350 руб. на 1 т;

– производство сухих смесей на основе малоклинкерного и бесклинкерного вяжущего, шлакового песка и щебня – 1700 руб. на 1 т.

Прибыль от снижения расходов на собственные нужды ТЭС, связанных с уменьшением объемов складирования ЗШО в золоотвалах (экологические платежи, эксплуатационные затраты), за счет производства и отгрузки многопередельных золошлакопродуктов потребителям – 300-400 руб. за 1 т.

Объемы производства многопередельных продуктов из золошлаков ТЭС и возможный на этой основе приток инвестиций на техперевооружение ТЭС:

– если принять использование цемента в России минимально в 60 млн т в год, то от замены 10% (6 млн т) цемента на смешанное малоклинкерное вяжущее (СМВ) 5% (3 млн т) и 5% (3 млн т) на смешанное бесклинкерное вяжущее можно получать ежегодную прибыль 4,5 и 5,4 млрд руб. соответственно и ежегодно экономить 750 тыс. т жидкого топлива. В Германии добавки зол ТЭС при производстве цемента обеспечивают 35-37% клинкерной составляющей;

– в Восточной Европе на одного жителя страны сухих строительных смесей (ССС) производится 40 кг, в Германии – 80 кг, в Швеции и Финляндии – 60, а в России – менее 20 кг. Для России, как северной страны, ССС более необходимый товар, и его производство к концу второго десятилетия XXI века составит ежегодно минимум 8 млн т, что при 50% производства ССС на площадках ТЭС принесет суммарную прибыль 7 млрд руб. и ежегодную экономию жидкого топлива 61 тыс. т за счет исключения сушки сухой золы из электрофильтров вместо сушки обычного песка, традиционно используемого при производстве ССС;

– замена природного песка шлаковым и зольным всего в объеме 4 млн м3 принесет суммарную прибыль в объеме 800 млн руб. и ежегодную экономию 4 тыс. т дизтоплива;

– замена 4 млн м3 природного щебня на шлаковый даст общую прибыль в размере 1,4 млрд руб. и ежегодную экономию 14 тыс. т дизтоплива.

Итого от организации производства многопередельных золошлакопродуктов на площадках или вблизи ТЭС сумма годовой прибыли может составить свыше 19 млрд руб.

Прибыль от снижения затрат на хранение ЗШО в золоотвалах ТЭС за счет производства золошлакопродуктов может составлять 10-12 млрд руб.

Итого ежегодная прибыль только от производства и использования многопередельных золошлакопродуктов в строительстве может составить свыше 30 млрд руб.

В качестве базовой основы для производства перечисленных продуктов предлагается модульный завод сухих строительных смесей.

Достоинством модульного завода является возможность устанавливать вблизи дымовых труб ТЭС «батарею» из модульных заводов, неограниченно наращивать производительность по потребности.

В рамках подпрограммы компанией «Стройпрогресс» разработана уникальная установка по переработке огненно-жидких металлургических шлаков (доменных, ферросплавных и др.) в высококачественный пористый шлаковый гравий для легких бетонов. Производительность одной технологической линии, не имеющей аналогов в мире по технико-экономическим и экологическим показателям, составляет 100 тыс. м3 пористого шлакового гравия в год при непрерывном цикле работы, совпадающем с непрерывным циклом доменного производства.

Занимаемая установкой площадь составляет всего 30х70 м, расход электроэнергии – 1,5 кВт/час на 1 м3 продукции, что в 10 раз меньше расхода на производство 1 м3 керамзитового гравия. Установка с 1999 г. работает на Новолипецком металлургическом комбинате. Физико-термические характеристики металлургического пористого шлакового гравия существенно лучше керамзитового.

Основные преимущества новой технологии пористых заполнителей из металлургических шлаковых расплавов (шлаков текущего выхода) по сравнению с известными отечественными и зарубежными технологиями:

– экологическая безопасность производственного процесса, которая обеспечивается 5-6-кратным снижением водопотребления, как следствие, объемов парогазовых выбросов в атмосферу, а соответственно, и затрат на их локализацию и нейтрализацию;

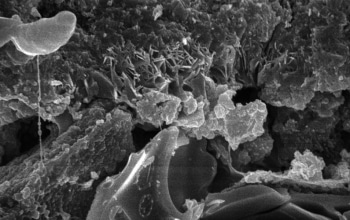

– получение более легкого заполнителя (с плотностью зерна меньше 0,2-0,4 т/м3) с более мелкопористой структурой и высокой однородностью поризации всей шлаковой массы;

– более высокое содержание аморфной фазы в поверхностном слое зерен заполнителя, в результате чего снижается теплопроводность бетона и увеличивается сцепление зерен заполнителя с цементным тестом;

– быстрое охлаждение гранул воздухом и водой практически предотвращает выбросы в атмосферу сероводорода, а небольшая его выделяющая доля улавливается совершенной системой газоочистки.

Производятся 3 типа пористого шлакового гравия: сверхлегкий, легкий и высокопрочный заполнитель.

Учитывая высокую гидравлическую активность в тонкомолотом виде (особенно фракции 0-3 мм), помимо использования для засыпок и в качестве заполнителя легких бетонов, пористый шлаковый гравий может применяться:

– в качестве основного компонента смешанного вяжущего активностью до 50 МПа, или же в качестве самостоятельного активированного низкомарочного вяжущего (активностью до 30 МПа), или же в качестве активной минеральной добавки, снижающей требуемый расход цемента до 30%;

– для изготовления асфальтобетона;

– в качестве минеральной добавки при производстве керамического кирпича;

– для устройства дренажа при очистке сточных вод и для дренажных фильтров закрытых дрен в мелиорации земель.

По расчетам, вполне реально организовать на металлургических заводах производство 2,5 млн м3 шлакового пористого гравия с заменой им керамзита, что снизит ежегодные затраты в строительстве, жидкого топлива на 250 тыс. т и электроэнергии на 34 млн кВт/час.

Окупаемость инвестиций в предлагаемые технологии не превышает одного года.

В формировании эксплуатационных свойств многих строительных материалов (цемента, бетона, керамики) вместо традиционного минерального сырья, благодаря проведенным научным исследованиям, можно высокоэффективно использовать отходы («хвосты») ГОК, содержащие силикаты и гидросиликаты магния, обладающие высокими техническими свойствами. Запасы этого перспективного сырья огромны. Ежегодный прирост продуктов добычи и обогащения различных руд превышает 150 млн т, а в отвалах хранится около 4 млрд т.

Это сырье и изделия, полученные на его основе, отличаются пониженной радиационной проницаемостью, использовались при строительстве АЭС и ликвидации аварии на Чернобыльской АЭС, могут быть использованы для строительства контейнеров могильников для захоронения радиоактивных веществ и в зданиях для радоновой защиты. На строительстве АЭС при изготовлении из продуктов ГОК тяжелых бетонов для радиационной защиты сэкономлено 10 тыс. т металлической дроби.

На основе отходов (хвостов) горно-обогатительных комбинатов (ГОК) Мурманской области и Урала получен цемент марок 300 и выше, медленно твердеющий. Температура обжига клинкера – 1370-1410°С с последующим резким охлаждением. Заводские испытания подтвердили, что попутные продукты горно-обогатительных комбинатов, содержащие силикаты магния, являются новым видом реакционноспособного сырья, заменяющего традиционный компонент – глину при производстве гидравлических вяжущих.

В процессе приготовления газобетонных смесей с использованием хвостов ГОК было замечено более интенсивное газовыделение и большая скорость вспучивания смеси. Запаренные образцы с попутными продуктами по физико-механическим свойствам близки к обычным газобетонным.

Установлено, что магнезиальные материалы – хвосты ГОК – активно участвуют в структурообразовании газобетона, что выгодно с энергетической точки зрения. Макроструктура газобетона представлена шаровидными порами радиусом в пределах от 0,01 до 50 мкм. Характер порометрических кривых свидетельствует о том, что ячеистый бетон на магнийсодержащих продуктах и цементе имеет более упорядоченную структуру.

Автоклавная обработка в сочетании с кальцийсодержащей добавкой совместно с силикатами магния на примере попутных продуктов может быть основным технологическим приемом получения высокопрочных и долговечных строительных материалов плотной и ячеистой структуры.

На ряде заводов Ленинградской, Мурманской и Пермской областей внедрены промышленные технологии производства газобетонных изделий на основе магнезиального сырья.

Очень перспективное направление – производство сухих растворных и бетонных смесей с использованием попутных продуктов обогащения ГОК: вяжущее на основе магнезиального сырья и наполнитель – песок из попутных продуктов обогащения руд.

Проведенные исследования показали, что прочность стандартных образцов строительных растворов в зависимости от состава колеблется: на сжатие – от 26 до 66 МПа, на изгиб – от 2,5 до 9,2 МПа.

Магнезиальные породы продуктов обогащения руд являются очень перспективным сырьем для производства многих видов композиционных материалов различного назначения.

Перечень сухих золошлакопродуктов высокой потребительской стоимости для производства из ЗШО на многопередельных модульных заводах, устанавливаемых на площадках или вблизи ТЭС

| 1-й продукт | сухие золоклинкерные вяжущие на основе кислых, ультракислых и высокоосновных зол ТЭС; |

| 2-й продукт | сухие бесклинкерные вяжущие на основе высокоосновных зол КАТЭК; |

| 3-й продукт | мелкодисперсный песок на основе рассева золы из форкамер; |

| 4-й продукт | мелко-, средне- и крупнозернистый песок на основе дробленого шлака; |

| 5-й продукт | многофракционный щебень на основе дробленого шлака; |

| 6-й продукт | сухие строительные смеси для растворов различного назначения (кладочные, штукатурные, шпаклевочные, клеевые, гидрофобные, наливные и т.д.) на основе 1-4 продуктов; |

| 7-й продукт | сухие бетонные смеси различного назначения на основе 1-5 продуктов; |

| 8-й продукт | удобрения для сельского хозяйства; |

| 9-й продукт | раскислители кислых почв, особенно Нечерноземья, на основе высококальциевых зол углей КАТЭК; |

| 10-й продукт | под покрытия автомобильных дорог из монолитного бетона, подстилающие сухие подсыпки из высококальциевых зол КАТЭК, обладающих мощной гидратационной теплоемкостью с t=80-90°С, высокоэффективных при строительстве дорог в условиях относительно низких положительных температур; |

| 11-й продукт | на принципах 10-го продукта изготовление одноразовых нагревателей различного назначения для бытовых, производственных и нужд МЧС, использующих мощную гидратационную энергию при затворении водой; |

| 12-й продукт | зольная микросфера многоцелевого использования; |

| 13-й продукт | усредненная по физико-химическим характеристикам за счет смешивания сухая зола для добавки в бетоны, растворы, для производства шлакопортландцемента на цементных заводах. |