В статье говорится о том, что учеными МГСУ созданы водостойкие гипсовые вяжущие нового поколения – композиционные гипсовые вяжущие низкой водопотребности. Технология их производства основана на достижениях в области механохимической активации материалов, позволяющей получать качественно новый уровень свойств материалов, ранее не достигаемый.

УДК 691

В.Ф. Коровяков, доктор техн. наук, ГУП «НИИМосстрой»

При разработке многокомпонентных вяжущих, как правило, используется системный подход. Новые вяжущие рассматриваются как сложные системы, состоящие из подсистем или элементов, каждый из которых выполняет свои функции. Элементы в системе не изолированы друг от друга, а сгруппированы так, чтобы обеспечить целесообразность всей системы. Следует отметить, что какое-либо изменение в отдельно взятом элементе или замена одного элемента на другой приводит обычно к изменению свойств всей системы. Ее элементы взаимосвязаны между собой, и чем разностороннее связи, тем эффективнее система. Задача исследователя заключается в правильном подборе элементов системы с учетом их свойств и вклада в ее общую структуру.

Композиционные вяжущие обычно представляют собой смесь воздушного и (или) гидравлического вяжущих и каких-либо специальных добавок, усиливающих те или иные их строительные свойства.

Гипсовые вяжущие на основе полугидрата сульфата кальция при взаимодействии с водой образуют дигидрат сульфата кальция – CaSO4·2H2O.

Увеличить или снизить скорость гидратации полуводного гипса можно путем ввода при затворении разного рода химических веществ.

В определенных условиях кристаллы дигидрата гипса могут проявлять склонность к химическому взаимодействию с гидратами некоторых оксидов, такими как 3СаО·Аl2О3·6Н2О и 4СаО·Аl2О3·13Н2О с образованием 3CaO·Аl2О3·3CaSO4·31Н2О (эттрингит) [1].

Ученые нашли способы нейтрализации этого вредного воздействия на цементный бетон. Более того, в некоторых случаях специально добиваются кристаллизации эттрингита с целью уплотнения бетона и увеличения его прочности без ухудшения других его свойств.

Тенденция научных разработок в области вяжущих веществ развивается в направлении получения новых высокоэффективных вяжущих. К этому имеются все предпосылки: научные школы, огромный опыт научных разработок – как в химии, физикохимии, так и в области промышленного производства.

Традиционные гипсовые материалы и изделия (гипсокартонные и гипсоволокнистые листы, перегородочные плиты и панели, шпаклевки, штукатурные составы) достаточно широко применяются в отечественном строительстве, в основном внутри помещений с относительной влажностью воздуха не более 75%.

Это обусловлено рядом отрицательных свойств как гипсовых вяжущих, так и изделий на их основе. Так вяжущие на основе β-полугидрата сульфата кальция (строительный гипс) обладают высокой водопотребностью (50-70%), низкой водостойкостью, а изделия из них характеризуются значительной ползучестью при увлажнении, ограниченной прочностью, малой морозостойкостью, необходимостью длительной сушки при их производстве и др. [2].

Причина недостаточной водостойкости ГВ, из-за чего в основном сдерживается расширение его использования в строительстве, объясняется исследователями по-разному.

По мнению П.П. Будникова [3] и др., основная причина низкой водостойкости гипсовых изделий – относительно высокая растворимость гипса, составляющая 2,04 г/л CaSО4 при 20°С. При увлажнении в порах изделий за счет растворения кристаллов двугидрата образуется насыщенный раствор сульфата кальция, вследствие чего связь между кристаллами ослабевает и прочность изделия снижается. Академик П.А. Ребиндер [4] и некоторые другие ученые полагают, что причиной снижения прочности затвердевшего ГВ при увлажнении является адсорбция влаги внутренними поверхностями микрощелей и возникающее при этом расклинивающее действие водных пленок, в результате которого отдельные микроэлементы кристаллической структуры разъединяются. При этом адсорбционный эффект усугубляется пористостью гипсовых материалов. Можно полагать, что низкая водостойкость гипсовых изделий объясняется одновременным воздействием этих основных факторов.

Обобщая вышесказанное, можно заключить, что низкая водостойкость ГВ обусловлена высокой растворимостью двугидрата сульфата кальция, его высокой проницаемостью и расклинивающим действием молекул воды при проникании в межкристаллические полости. Структура затвердевшего гипса характеризуется высокой сообщающейся пористостью с размером пор в пределах 1,5-3 мкм, удлиненными кристаллами двугидрата сульфата кальция, которые имеют между собой точечные соединения, имеющие тенденцию к разрыву при небольших напряжениях. Кроме того, двугидрат сульфата кальция характеризуется достаточно большим объемом межплоскостных (межкристаллических) пространств (полостей), в которые проникает вода, ослабляя связи и вымывая гипс, тем самым ведя к высокой ползучести и снижению прочности.

Благодаря оригинальным отечественным разработкам ряд существенных недостатков гипсовых вяжущих удалось устранить в созданных водостойких гипсовых вяжущих. Наиболее известными и изученными являются гипсоцементно-пуццолановые вяжущие (ГЦПВ) [5], которые достаточно широко используются при производстве санитарно-технических кабин, вентиляционных блоков, стеновых камней, а ранее – панелей оснований под полы, крупнопанельных и пазогребневых перегородок, растворных и шпаклевочных смесей. Следует отметить, что использование ГЦПВ и других водостойких гипсовых вяжущих (ВГВ) весьма далеко от их потенциальных возможностей. Как показали исследования, замена гипсового вяжущего в сухих смесях на гипсоцементно-пуццолановое вяжущее позволяет использовать эти смеси во влажных помещениях.

Модифицирование вяжущих и растворов химическими, в том числе комплексными добавками позволяет в значительной степени улучшить свойства смесей на основе ГЦПВ. В частности, применение комплексных добавок дает возможность снизить водопотребность вяжущего на 10-20%, повысить прочность на марку и более, снизить начальное водосодержание, что способствует сокращению времени сушки до требуемой влажности.

На кафедре технологии вяжущих веществ и бетонов МГСУ созданы водостойкие гипсовые вяжущие нового поколения – композиционные гипсовые вяжущие низкой водопотребности (КГВ) [6, 7, 8].

Технология их производства основана на достижениях в области механохимической активации материалов, позволяющей получать качественно новый уровень свойств материалов, ранее не достигаемый.

Новые вяжущие представляют собой гомогенную смесь любого гипсового вяжущего с гидравлическим компонентом, предварительно получаемым совместной активацией портландцемента, кремнеземистой добавки и суперпластификатора. Этот гидравлический компонент является органоминеральным модификатором (ОММ) гипсовых вяжущих и может быть приготовлен заранее и использован по мере необходимости. В состав ОММ входят: кремнеземистая минеральная добавка, в качестве которой можно использовать золу-унос, керамическую пыль, отходы производства кирпича и других керамических изделий, стеклянный бой, мелкий кварцевый песок, микрокремнезем, метакаолин, кремнегель, отработанный силикагель или их сочетания, а также портландцемент или известь и сухую пластифицирующую добавку (суперпластификаторы на основе нафталинсульфокислот или карбоксилатов, лигносульфонаты технические и др.). Варьируя составом, компонентами и дисперсностью, можно получать ОММ, предназначенный для изготовления композиционных вяжущих и бетонов (растворов) на их основе для различных условий применения. Получение ОММ механохимической активацией содействует повышению скорости и степени гидратации портландцемента в КГВ и увеличению активности кремнеземистых компонентов, повышению реакционной способности трехкальциевого алюмината и других минералов, что способствует повышению прочности и долговечности сформировавшейся структуры затвердевшего вяжущего во времени.

Для получения КГВ ОММ смешивают с любой модификацией гипсовых вяжущих (β- и α-полугидрат сульфата кальция, ангидрит, эстрих-гипс или их смеси). Кроме того, при необходимости можно вводить регуляторы схватывания и твердения, полимерные добавки, загустители и другие модификаторы свойств.

Производство КГВ включает следующие переделы: приготовление органо-минерального модификатора (дозировка и совместный помол портландцемента, кремнеземистой добавки, пластификатора и других химических добавок до удельной поверхности 500-1500 м2/кг и более в зависимости от вида кремнеземистых добавок); смешивание гипсового вяжущего с полученным ОММ.

Такое производство может быть организовано на гипсовых заводах, в цехах по производству сухих строительных смесей, на специально выделенных участках при реконструкции предприятий, в том числе на заводах сборного железобетона.

Вяжущие, получаемые по данной технологии, бетоны и растворы на их основе характеризуются новым уровнем технологических и технических свойств по сравнению с ранее известными водостойкими гипсовыми вяжущими и отличаются повышенными эксплуатационными свойствами [7, 8, 9] и др.

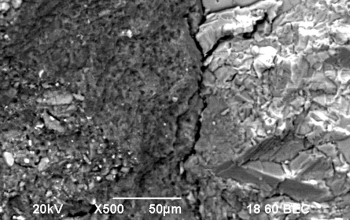

Структура затвердевшего камня из этого вяжущего представляет собой следующую модель. Кристаллы дигидрата сульфата кальция, образующие каркас первоначальной структуры сразу после затворения водой вяжущего, и эттрингит, который также образуется на ранней стадии твердения, будут в разной степени, в зависимости от состава, защищены стабильными новообразованиями, полученными в результате гидратации активированного портландцемента и реакций между продуктами его гидратации и тонкодисперсным кремнеземом. Одновременно со снижением концентрации гидроксида кальция постепенно исчезают условия образования высокоосновных гидроалюминатов кальция и эттрингита. Полости между кристаллами дигидрата сульфата кальция заполняются мельчайшими частицами новообразований и ультрадисперсными частицами, входящими в состав ОММ. Это способствует увеличению контактов между кристаллами и повышению плотности. Плотность упаковки новообразований обеспечивается высокой степенью гидратации портландцемента и их высокой дисперсностью, низким водосодержанием за счет пластификатора, адсорбированного на поверхности активированных частиц, коллоидно-химическими явлениями, обеспечивающими максимум контактов кристаллов дигидрата сульфата кальция, достигаемых правильным выбором и соотношением компонентов. Все это способствует повышению прочности и долговечности затвердевшего вяжущего. Получение такой структуры может достигаться оптимальной дисперсностью и активностью компонентов благодаря их механохимической активации на стадии приготовления композиций. Это обеспечивает долговечность затвердевшего камня и повышает эффективность использования клинкерной составляющей; предопределяет низкую пористость, высокую прочность и водостойкость бетонов на их основе. Механохимическая активация приводит к механической деструкции компонентов и элементов их структуры, частично диспергирует зерна цемента и кремнезема по слабым связям. Это способствует существенному увеличению количества активных центров в единице объема материала.

При этом высвобождается значительное количество энергии, что способствует повышению активности минералов цементного клинкера, особенно трехкальциевого алюмината, поверхностной активности зерен кремнезема компонентов и адсорбцией молекул органического пластификатора на их поверхности. Все это как бы готовит поверхность твердой дисперсной фазы к взаимодействию с жидкой дисперсионной средой, т.е. водой.

Благодаря дисперсности ОММ и высокой активности частиц после затворения вяжущего водой обеспечивается достаточно быстрая гидратация минералов цементного клинкера и постепенное связывание выделяющегося гидроксида кальция активированным кремнеземом, образование эттрингита происходит в начальные сроки твердения. Диспергирующее действие пластификатора препятствует флокуляции зерен цемента, что также способствует достаточно быстрой и полной гидратации цементной составляющей вяжущего, способствуя повышению водостойкости.

Присутствие в органоминеральном модификаторе суперпластификатора или другого ПАВ способствует более интенсивной механохимической активации, сокращению продолжительности процесса измельчения. Получаемый ОММ позволяет не только придать композиционному вяжущему гидравлические свойства, но и регулировать другие характеристики в требуемом направлении при добавлении соответствующих добавок. Например, замедляющие сроки схватывания, понижающие среднюю плотность, повышающие прочность при растяжении и ударную прочность, трещиностойкость и т.д.

Применение в ОММ широкого спектра кремнеземистых компонентов из отходов различных производств обусловлено их доступностью и экономичностью. Производство и применение КГВ на основе доступного местного сырья и вторичных ресурсов, позволяющих отказаться от тепловой обработки при производстве изделий из них, взамен традиционных энергоемких цементов, является вкладом в ресурсо- и энергосбережение.

Применение комплексных добавок в КГВ позволяет в широких пределах регулировать сроки схватывания и скорость твердения вяжущего, способствует получению вяжущих с прочностью, значительно превосходящей прочность исходного гипсового вяжущего, и высокой водостойкостью (Кр = 0,75…0,89), что говорит о гидравличности нового поколения водостойких гипсовых вяжущих.

КГВ на основе строительного гипса имеют марку по прочности (определяется после 28 сут. твердения во влажных условиях) от M15 до М45 (МПа), коэффициент размягчения от 0,74 до 0,97 при водопотребности вяжущего 0,23-0,38 в зависимости от вида компонентов и состава вяжущего. КГВ на основе высокопрочного гипсового вяжущего имеет водопотребность от 0,22 до 0,32, марку по прочности от М35 до М50, коэффициент размягчения от 0,77 до 0,98 [8, 9].

Следует особо отметить наиболее эффективные области применения водостойких гипсовых вяжущих:

— производство штукатурных и других отделочных работ;

— строительство зданий методом торкретирования;

— монолитное бетонирование несущих и ненесущих конструкций малоэтажных зданий (стен, перекрытий, перемычек и др.), в том числе в зимнее время из различных видов бетонов (тяжелых, легких на пористых заполнителях, ячеистых);

— изготовление мелкоштучных стеновых материалов (кирпича, камней, блоков), причем без тепловой обработки;

— при устройстве саморазравнивающихся стяжек под полы;

— изготовление архитектурных лепных изделий, скульптур, ландшафтной архитектуры и т.п.;

— взамен обычного гипсового вяжущего при производстве гипсокартонных листов, гипсоволокнистых плит, перегородочных плит и др. для повышения их водостойкости и расширения областей применения.

Библиографический список

1. Волженский А.В. Минеральные вяжущие вещества. – М.: Стройиздат, 1986.

2. Ферронская А.В. Развитие теории и практики в области гипсовых вяжущих веществ // Сб. матер. академ. чтений: Развитие теории и технологий в области силикатных и гипсовых материалов. Ч. 1. – М.: МГСУ, 2000.

3. Будников П.П. Гипс, его исследование и применение. – М.: Стройиздат, 1951.

4. Ребиндер П.А. Физико-химические основы водопроницаемости строительных материалов. – М., 1953.

5. Ферронская А.В. Долговечность гипсовых материалов, изделий и конструкций. – М.: Стройиздат, 1984.

6. Коровяков В.Ф. Повышение эффективности гипсовых вяжущих и бетонов на их основе. Дисс. на соиск. уч. степ. д.т.н. МГСУ, – М., 2002.

7. Коровяков В.Ф. Гипсовые вяжущие и их применение в строительстве // Российский химический журнал, 2003, №4, том XLVII.

8. Коровяков Л.Д., Ферронская А.В. Эффективные бетоны на основе гипсовых вяжущих // Строительная газета. – 2005, №8.

9. Ферронская А.В., Коровяков В.Ф., Чумаков Л.Д., Иванов С.В. Экологически чистые гипсовые бетоны и их преимущества в строительстве // Технологии бетонов. №4 – 2006.