Авторы анализируют факторы, влияющие на повышение трещиностойкости штукатурного покрытия, на его совместную работу с газобетонной кладкой, что позволяет увеличить долговечность стеновой конструкции, межремонтный период и снизить эксплуатационные затраты и затраты на текущие и капитальные ремонты.

УДК 693

В.А. ПАРУТА, канд. техн. наук, доцент, Д.В. ГУСАК, студент, Одесская государственная академия строительства и архитектуры (ОГАСА), Украина

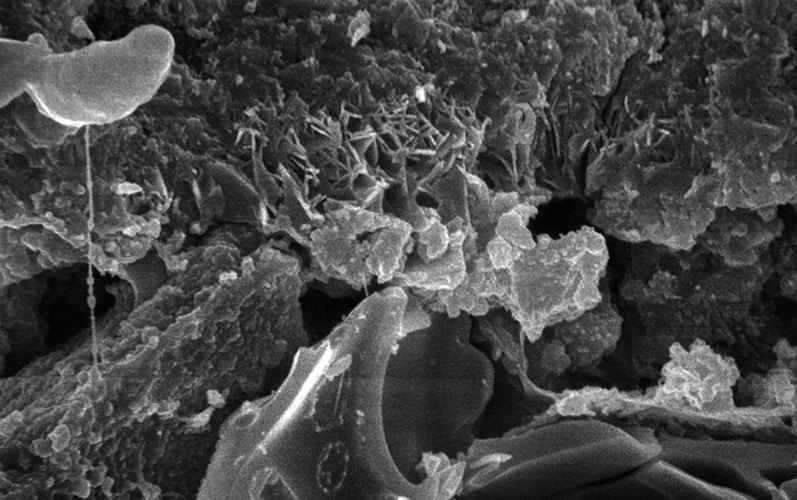

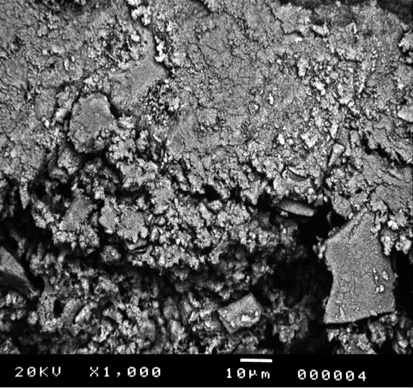

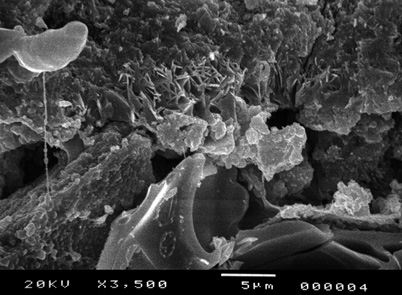

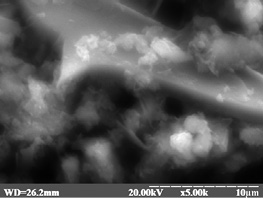

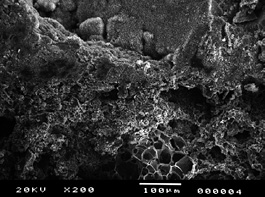

Структура штукатурного покрытия, его контактной зоны с кладкой зависит от состава растворной смеси и условий твердения. Для структуры известково-цементно-песчаного штукатурного раствора характерно значительное количество микро- и макродефектов: пор, трещин, полостей (рис. 1). Они образуются в результате твердения при низком В/Ц отношении, из-за интенсивного отсоса влаги газобетонной кладкой и испарения влаги с фасадной поверхности под воздействием солнца и ветра.

Рис. 1. Структура известково-цементно-песчаного раствора

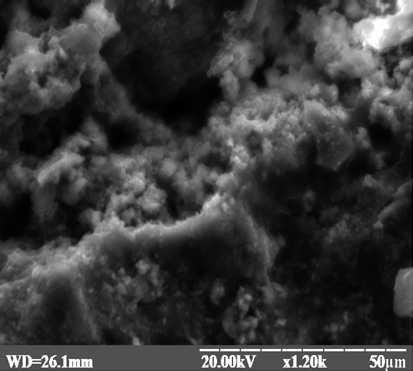

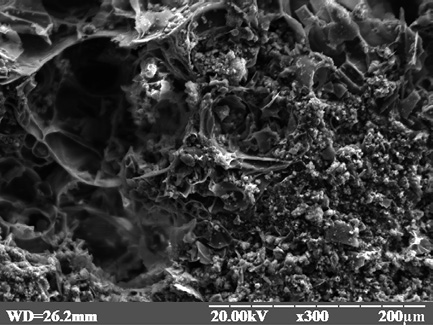

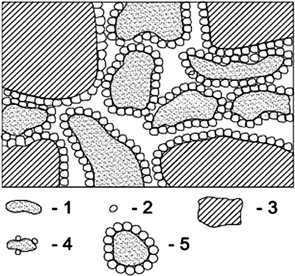

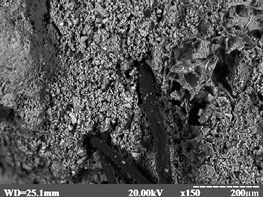

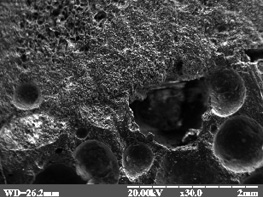

Твердение штукатурного раствора при уменьшенном В/Ц отношении приводит к неполной гидратации цемента, появлению микро- и макродефектов в объеме материала и на его поверхности. Именно эти микро- и макротрещины получат свое развитие при эксплуатационных воздействиях (попеременное увлажнение и высушивание, нагревание и охлаждение, замораживание и оттаивание) на стеновую конструкцию и штукатурное покрытие. Из-за интенсивного отсоса влаги газобетонным основанием происходит усадка штукатурного раствора и формирование контактной зоны «кладка – штукатурное покрытие» со значительным количеством дефектов (рис. 2).

Рис. 2. Контактная зона между газобетонной кладкой и известково-цементно-песчаным раствором

Как видно, контактная зона имеет рыхлую структуру, наблюдаются ярко выраженные полости и трещины. Именно эти дефекты предопределяют низкую прочность сцепления штукатурного покрытия с газобетонным основанием и адгезионный характер разрушения контактной зоны.

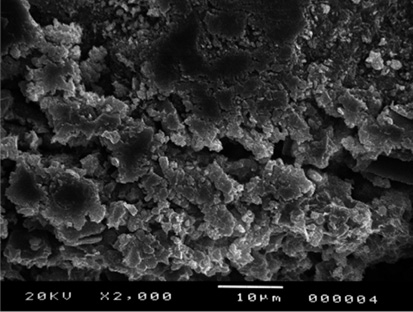

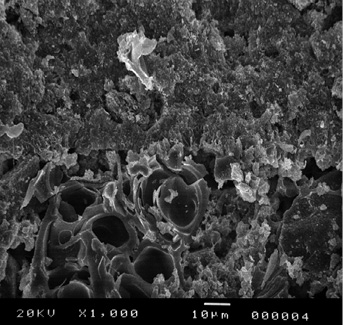

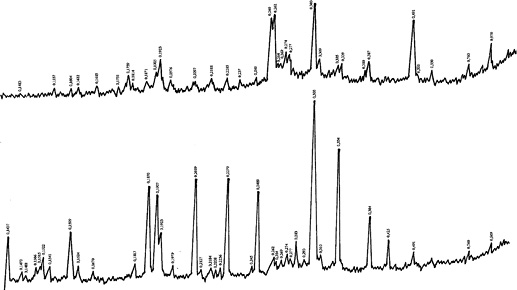

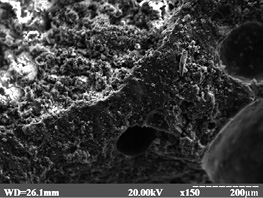

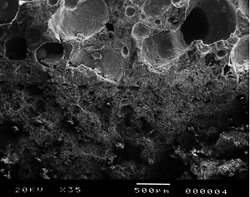

Для известково-цементно-перлитового раствора также характерно значительное количество дефектов структуры (рис. 3). Это вызвано снижением В/Ц отношения, усадкой раствора из-за отсоса влаги газобетонным основанием и испарением влаги под воздействием ветра и солнца, а также значительным водопоглощением перлитового песка.

Рис. 3. Структура известково-цементно-перлитового штукатурного раствора

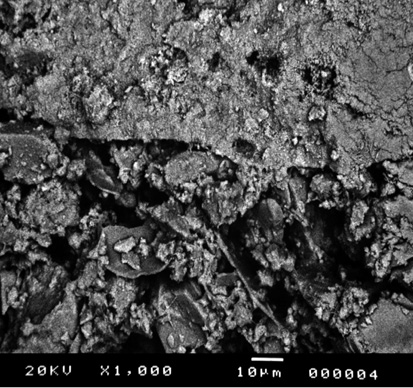

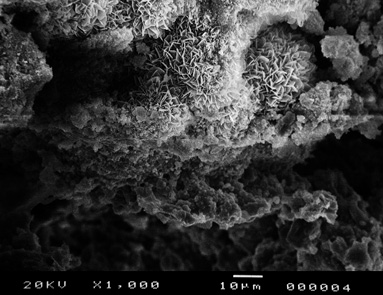

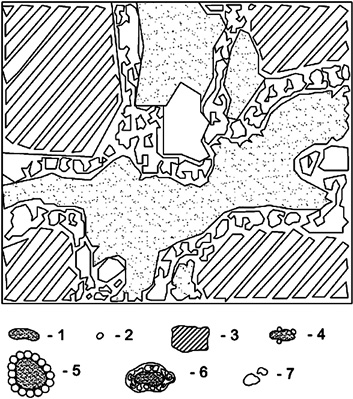

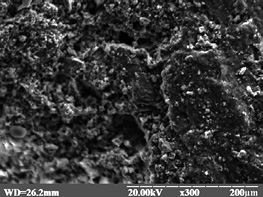

Из-за отсоса влаги газобетонным основанием из цементно-известково-перлитового раствора также происходит формирование контактной зоны «кладка – штукатурное покрытие» со значительным количеством дефектов. Контактная зона имеет рыхлую структуру, наблюдаются ярко выраженные полости и трещины (рис. 4). Данные дефекты предопределяют низкую прочность сцепления штукатурного покрытия с газобетонным основанием и адгезионный характер разрушения контактной зоны.

Рис. 4. Контактная зона между газобетонной кладкой и известково-цементно-перлитовым штукатурным раствором

Для того чтобы избежать протекания вышеописанных деструктивных процессов, образования дефектной структуры штукатурного раствора и контактной зоны его с газобетонным основанием, необходима целенаправленная модификация материала. Введение в растворную смесь модифицирующих добавок: карбонатного заполнителя, наполнителя (отходы добычи известняка-ракушечника), перлитового песка, метилгидроксиэтилцеллюлозы Tylose MB 15009 P2, полипропиленовой фибры, полимерного редиспергируемого порошка Vinnapas 8031 H обеспечивает формирование оптимальной структуры штукатурного раствора и контактной зоны его с газобетонной кладкой за счет изменения процессов структурообразования, которые будут рассмотрены ниже.

Структурообразование полимерцементного композита предопределяется процессами гидратации цемента и формирования полимерных мембран, их взаимодействием с микродисперсным армированием, наполнителем и заполнителем. Процесс включает: стадии смачивания, адсорбции, растворения, гидролиза, зародышеобразования, роста кристаллов, рекристаллизации, образования полимерных мембран [1, 2].

Механизм твердения полимерцементного штукатурного раствора включает:

— растворение цемента и полимеров, гидратацию цемента с образованием геля и зародышеобразованием кристаллогидратов;

— адсорбции полимерных частиц на поверхности геля, кристаллогидратов, мелкого заполнителя и наполнителя;

— формирования контактной зоны полимерцементной матрицы с мелким заполнителем и наполнителем;

— формирование контактной зоны «газобетонная кладка – штукатурное покрытие»;

— сращивание кристаллогидратов между собой и прорастание их через полимерные мембраны;

— испарение воды и образование полимерных мембран как завершающий этап структурообразования полимерцементного композита.

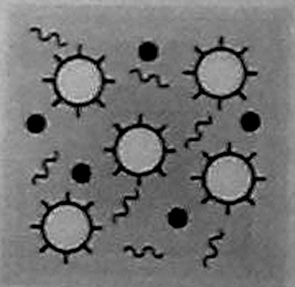

Рассмотрим процессы структурообразования подробнее. Гидратация цемента начинается после смешивания с водой. В процессе гидратации безводные клинкерные минералы (силикаты, алюминаты и алюмоферриты кальция) превращаются в соответствующие кристаллогидраты – гидросиликаты, гидроалюминаты, гидроферриты кальция, гидроксид кальция. Суперпластификатор, адсорбируясь на гидратирующихся цементных зернах, уменьшает их агрегацию и дезагрегирует образовавшиеся цементные конгломераты [1, 3]. Быстро (30-60 сек.) происходит диспергирование в воде редиспергируемого полимерного порошка (РПП), образование водной дисперсии, частиц размером 0,01-0,5 мкм [2, 4] (рис. 5).

При достижении некоторой критической концентрации дисперсных фаз в жидкой среде агрегативно неустойчивая система переходит к коагуляционной структуре. Возникает объемный пространственный каркас, образуемый дисперсными частицами, которые соединены между собой через тонкие водные прослойки и водные дисперсии полимеров.

Полимерные частицы оказывают влияние на структурообразование материала. Они оседают на поверхности цементного геля, непрогидратированных зернах цемента, мелкого заполнителя и агрегируются в виде рыхлых полимерных мембран, в объем которых входят молекулы воды (рис. 6).

Наличие полимерных мембран изменяет кинетику гидратации клинкерных минералов, позитивно влияя на формирование структуры гидратных новообразований. Наибольшее влияние полимерные добавки оказывают на взаимодействие С3А с водой, причем изменяется не только скорость процесса, но и фазовый состав цементного камня. Наблюдается небольшое замедление гидратации С3А через 1 час после смешивания. В последующие сроки они ускоряют гидратацию трехкальциевого гидроалюмината, которая практически завершается к 28 суткам.

Интенсивное гидратообразование в системе сопровождается наряду с С3АН6 преимущественным синтезом гексагональных кальциевых гидратов [5, 6]. Процесс гидратации C3S в присутствии полимеров замедляется, особенно на начальных стадиях твердения. Однако на 20-30 сутки твердения степень гидратации алита одинакова как в полимерцементном вяжущем, так и в цементном камне без добавок [6]. При этом фазовый состав цементного камня представлен волокнистыми гидросиликатами и гидроксидом кальция [7]. На гидратацию C2S полимерные добавки практически не оказывают влияния, поскольку этот минерал в начальные сроки характеризуется низкой активностью, а в поздние сроки воздействие полимерной составляющей снижается.

Частицы метилцеллюлозы, рассеянные между зернами цемента, адсорбируются на их активных центрах. Ее молекулы, удерживая воду силами межмолекулярного взаимодействия (силами Ван-дер-Ваальса), образуют аквакомплексы, оказывая замедляющий эффект и обеспечивая равномерность и большую степень гидратации цемента [8].

Образовавшиеся аквакомплексы замедляют гидратацию и трекальциевого алюмината, который проявляется до возраста 28 суток. В последующие сроки в системе идет образование С3АН6. Качественный состав новообразований и количественное соотношение между ними соответствует тому, которое имеет место при гидратации С3А в воде без добавок [7].

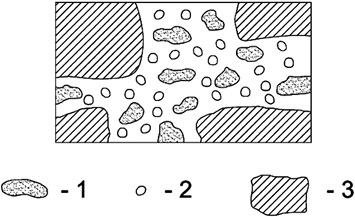

В дальнейшем появляются зародыши кристаллов новообразований, и структура принимает вид (рис. 7). При этом прочных химических связей между неорганической и органической составляющей структуры не наблюдается, а взаимодействие имеет коагуляционный характер, основанный на слабых водородных и вандерваальсовых связях.

Важным элементом структуры является контактная зона между полимерцементным камнем, заполнителем и наполнителем. Формирование ее начинается уже на начальной стадии твердения растворной смеси. Поверхность зерен заполнителя и наполнителя играет роль подложки, облегчающей образование зародышей кристаллогидратов.

На поверхности кварцевого песка выделяются кристаллические зародыши, представленные преимущественно гидросиликатами кальция. На высокодисперсных частицах шлака, входящих в состав шлакопортландцемента, происходит осаждение продуктов гидратации. Эти частицы служат центрами нуклеации и кристаллизации. На их поверхности происходит хемосорбция OH—, Ca2+, K+, Na+ из жидкой фазы, что препятствует образованию кристаллизации эттрингита, и начинается пуццолановая реакция. Происходит образование дополнительного количества CSH(1) за счет взаимодействия Ca(OH)2 c активным кремнеземом или алюмосиликатом наполнителя. Следствием этого является образование дополнительных фазовых контактов (контактов срастания между кристаллогидратами), что улучшает структуру композита.

Наблюдается реакция химического взаимодействия известняка с Ca(OH)2, в результате чего образуются гидрокарбонат кальция СаСО3∙Са(ОН)2∙H2O, прочно связывающий кристаллы гидроксида кальция с поверхностью известняка. В присутствии известняка отмечается увеличение скорости гидратации трехкальциевого силиката [1, 8]. При взаимодействии с трехкальциевым алюминатом (С3А) и продуктами его гидратации образуются гидрокарбоалюминатные фазы (3СаО∙А12О3∙СаСО3∙12Н2О и др.), что хорошо иллюстрируют данные рентгенофазового анализа (рис. 8). Этим объясняется повышенная механическая прочность контактной зоны между цементным камнем и карбонатной породой [10].

Заполнители из вулканических горных пород (перлит, вермикулит) также активно взаимодействуют с минералами портландцемента (рис. 8). При использовании керамзитового песка входящие в его состав аморфизованное глинистое вещество и алюмосиликатное стекло, взаимодействуют с Са(ОН)2, образуя преимущественно гидросиликаты.

Наличие полимера в полимерцементном вяжущем увеличивает его сцепление с заполнителем. Рост сцепления объясняется тем, что жидкая фаза цементного камня, содержащая полимерные частицы, ионы кальция, алюминатные и кремнийкислородные анионы, проникает в поры заполнителя, а протекающие процессы гидратации и полимеризации прочно соединяют контактирующие материалы.

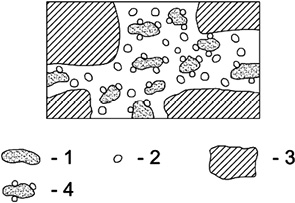

В дальнейшем происходит увеличение количества кристаллов новообразований, их рост и слияние. Возрастает прочность и вязкость образовавшейся структуры (рис. 9).

В результате гидратации цемента часть воды химически связывается, происходит также частичное ее испарение. Это приводит к коагуляции полимерной фазы и образованию фрагментов мембран между кристаллами новообразований, заполнителем и наполнителем.

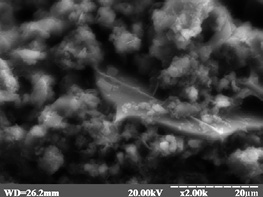

В последующий период наблюдается взаимное прорастание двух фаз (неорганической и органической), полимерная составляющая заполняет поровое пространство и возникающие дефектные места, уплотняя и соединяя их дополнительно (рис. 10, 11а).

Полимерная фибра в результате этих процессов оказывается в полимерцементной матрице, прочно соединяясь с ней (рис. 11б). В результате этого образуется полимерцементный конгломерат с ярко выраженной гетерогенностью. Она состоит из непрореагировавших с водой частиц клинкера, цементного геля, кристаллов новообразований, полимерных пленок, адсорбированных на частицах геля и кристаллах новообразований, полимерной фибры и пор, заполненных воздухом или водой (рис. 10, 11, 12, 11а).

Рис. 11. Наличие полимерных мембран (а) и фибры в структуре материала

Одновременно протекают процессы формирования контактной зоны штукатурного покрытия с газобетонной кладкой. Они включают: адсорбцию и хемосорбцию, диффузию и др. Жидкая фаза растворной смеси, содержащая полимерные частицы, ионы кальция, алюминатные и кремнийкислородные анионы, проникает в поры газобетонной кладки. Гидросиликаты, гидроалюминаты газобетонной кладки играют роль центров кристаллизации, ускоряя твердение полимерцементного раствора и формирование бездефектной контактной зоны. В результате получаем штукатурное покрытие, связанное с кладкой как химически, молекулярным притяжением, так и механически, за счет сцепления полимерцементного раствора с неровностями поверхности газобетонной кладки (рис. 12б).

Рис. 12. Структура полимерцементного штукатурного раствора (а) и его контактной зоны с газобетонным основанием

Приведенные микрофотографии подтверждают то, что структура перлитокарбонатного полимерцементного раствора имеет высокую однородность, меньшее количество дефектов. Четко просматриваются полимерные мембраны и пропиленовая фибра, которые обеспечивают повышение деформативности штукатурного раствора и релаксацию напряжений в материале при знакопеременных и силовых нагрузках в системе «кладка – штукатурное покрытие». Вместе с микроармирующим эффектом полимерной фибры это приводит к повышению усталостной трещиностойкости, долговечности штукатурного покрытия и стеновой конструкции в целом.

Микроструктурный анализ контактного слоя между газобетонной кладкой и штукатурным раствором показал, что целенаправленной модификацией обеспечивается более качественная структура контактной зоны. Если в контактной зоне известково-цементно-песчаного и известково-цементно-перлитового раствора с газобетонной кладкой наблюдаются рыхлая структура, значительное количество дефектов (трещины и полости), то в контактной зоне на перлитокарбонатном полимерцементном растворе такие дефекты отсутствуют, обеспечивая тем самым совместность работы штукатурного покрытия с газобетонным основанием.

Повышение трещиностойкости штукатурного покрытия, совместная работа его с газобетонной кладкой позволяет увеличить долговечность стеновой конструкции, межремонтный период и снизить эксплуатационные затраты и затраты на текущие и капитальные ремонты.

Библиографический список

1. Taylor H.F.W., Portland Cement: Hydration Products, J. Edn. Mod. Materials, Sci.&Eng., 3:429-449, 1981.

2. Ramachandran V.S., Concrete Admixtures Handbook, Noyes Publications, NJ, USA, 1995, p. 1152.

3. Тейлор Х. Химия цемента. – М., Мир, 1996, 560 с.

4. Цюрбригген Р., Дильгер П. Дисперсные полимерные порошки – особенности поведения в сухих строительных смесях // Строительные материалы, № 3, 1999, с. 10-12.

5. Довгань И.В., Кириленко Г.А., Семёнова С.В. Исследование кинетики твердения минеральных вяжущих, модифицированных полярными полимерами // Вісник Одеської державної академії будівництва та архітектури. Випуск № 31. – Одеса «Місто майстрів», 2008, с. 134-136.

6.Ван Кревелен Д.В. Свойства и химическое строение полимеров: Пер. с англ. – М.: Химия, 1976, 416 с.

7. Коломацкий А.С., Кучеев С.В., Коломацкий С.А. Гидратация клинкерных минералов с полимерными добавками // Строительные материалы, 2000, № 9, с. 12-13.

8. Larbi J.A., Bijen J.M. The chemistry of the pole fluid of silica fume-blended cement systems // Cem. and Concr. Res. – 1990, v. 20, № 4, pp.506-516.

9. Oshio A., Sone T., Matsui A. Properties of Concrete Containing Mineral Powders, Cement Association of Japan Review, 1987, pp. 114-117.

10. Monteiro P.J.M., Mehta P.K. Interaction between Carbonate Rock and Cement Paste. Взаимодействие карбонатного заполнителя с цементным тестом // Cem. and Concr. Res. – 1986, № 2, pp. 127-134.