Представлены результаты исследований по использованию высокодисперсных железосодержащих модификаторов для ангидритовых вяжущих с целью повышения их технологических и физико-технических свойств. Установлен механизм влияния высокодисперсных добавок техногенного происхождения на структуру и свойства ангидритовой матрицы. Получены опытные составы модифицированных ангидритовых вяжущих, которые могут быть использованы в строительстве в качестве оснований под наливные полы.

С.В. СЫЧУГОВ, канд. техн. наук, старший преподаватель, кафедра «Строительные и дорожные машины», Т.А. ПЛЕХАНОВА, канд. техн. наук, доцент, О.Ю. МИХАЙЛОВА, аспирант, Д.Р. ГАЙНЕТДИНОВА, студент, кафедра «Геотехника и строительные материалы», А.С. КАЗАНЦЕВА, студент, кафедра «Технология строительных материалов, изделий и конструкций», Казанский государственный архитектурно-строительный университет

Область применения вяжущих на основе нерастворимого ангидрита может быть расширена за счет создания на их основе композиционных ангидритовых вяжущих (КАВ) [1, 2]. Посредством введения и регулирования химического состава и физических свойств модифицирующих добавок возможно получение КАВ с повышенными физико-механическими характеристиками [3-6]. Применение модифицирующих добавок техногенного происхождения с высокой удельной поверхностью является одним из приоритетных направлений управления структурой материала на основе КАВ [7]. Объектами внимания, в частности, выступают гальваническое производство и химические предприятия нефтепереработки, являющиеся опасными источниками загрязнения окружающей среды за счет образования опасных высокодисперсных твердых отходов в виде гальванических шламов. Находясь в дезинтегрированном виде, порошки исключают необходимость применения операции измельчения [8].

Использование высокодисперсных порошков гальванических шламов в качестве модифицирующих добавок в КАВ позволит повысить их физико-механические свойства и улучшить экологическую обстановку в регионах, где имеется гальваническое производство.

Материалы и методы исследования

В эксперименте был использован ангидрит Ергачевского месторождения (Пермский край), измельченный до удельной поверхности Sуд=380 м2/кг. Для ускорения реакции гидратации и твердения ангидритового вяжущего, а также регулирования сроков схватывания применялась сульфатная активация. В качестве активатора использовалась соль бисульфата натрия. В качестве модифицирующих добавок исследовались:

1. Гальванический шлам (ГШ) завода ОАО «Аксион-холдинг» (г. Ижевск), представляющий собой порошкообразный отход от производства гальванических покрытий и обработки поверхностей изделий. Шлам является продуктом нейтрализации кислотных стоков (H2SO4, H2SO3, HCl, HF, HNO3) растворами щелочей (NaOH, Na2CO3);

2. Гальванический шлам металлургического предприятия ГМК «Норильский никель» (г. Норильск) – карфосидерит (КС), представляющий собой отход от производства никелевых порошков, получаемых электролитическим способом из водных растворов солей никеля, с последующей сушкой и термообработкой в восстановительной среде.

Химический состав высушенных порошков был определен с помощью методов рентгенофазового анализа и растровой электронной микроскопии. Рентгенофазовые исследования выполнялись на дифрактометре ДРОН-3 с медным антикатодом. Дифрактограммы расшифровывали согласно [9, 10].

Микроструктуру частиц порошков исследовали с помощью электронного сканирующего микроскопа JEOL SEM JSTM 330A при различных увеличениях.

Физико-технические характеристики исследуемых порошков – удельную поверхность, средний диаметр частиц – определяли при помощи прибора ПСХ-9 и лазерного анализатора HORIBA LA-950 (табл. 1).

Таблица 1. Физико-технические характеристики техногенных порошков

|

Вид порошка |

Плотность ρ, г/см3 | Ph-водной вытяжки | Удельная поверхность Ауд, м2/кг | Средний диаметр частиц, мкм | Потери при прокаливании, % | Влажность естественная, % |

| КС | 3,003 | 4,38…4,40 | 500…505 | 3,900 | — | 0,86…1,83 |

| ГШ | 3,569 | 11,00…11,04 | 950…1000 | 3,240 | 22…25 | — |

Потери при прокаливании порошков определяли на пробах массой 50±0,01 г с допустимым расхождением двух последовательных измерений 0,02 г. Определение рН-водных вытяжек приготовленных растворов выполняли с помощью прибора рН-150МИ.

Для приготовления растворных смесей использовалась вода, соответствующая ГОСТ 23732-79.

В качестве исследуемых параметров КАВ были приняты подвижность и водопотребность, предел прочности при сжатии и изгибе, средняя плотность и водостойкость, водопоглощение и водоудерживающая способность, а также сроки схватывания растворных смесей. Исследования физико-технических свойств проводили на образцах-балочках размерами 40х40х160 мм в возрасте 7 и 28 суток.

Результаты исследования

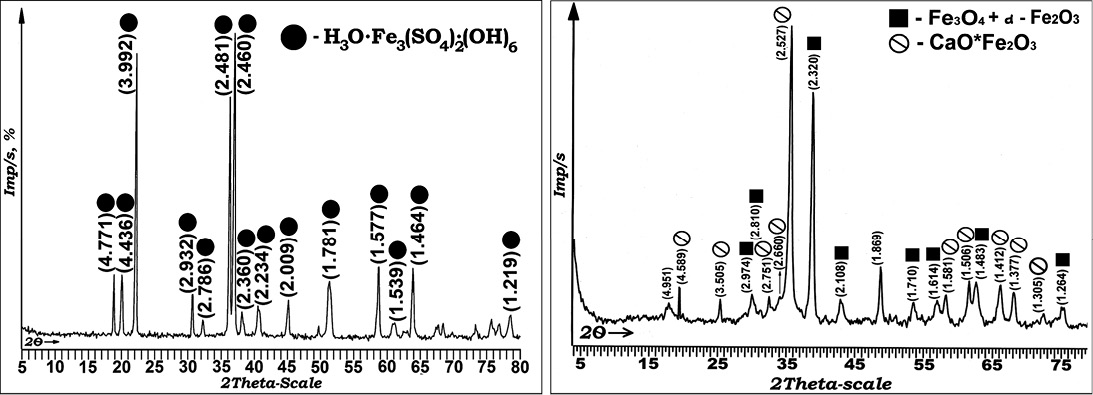

Минералогический состав КС (рис. 1а) показал наличие в его составе кристаллической сернокислой окиси железа H3O⋅Fe3(SO4)2⋅(OH)6 (dα=4,771; 3,992; 2,460; 1,577 Е). Анализ минералогического состава ГШ (табл. 2) выявил преимущественное содержание: гетита FeO(OH), гематита α-Fe2O3, кальцита CaCO3, в качестве примесей в небольшом количестве присутствуют оксиды кремния (α-SiO2), никеля (NiO), цинка (ZnO) и меди (CuO).

Таблица 2. Химический состав модифицирующих добавок

| Вид порошка | Содержание окислов, % | ||||||||||||

| SiO2 | CaO | СО2 | ZnO | Cr2O3 | Fe2O3 | CuО | NiO | Н2О | Al2O3 | SO3 | MgO | Проч. | |

| КС | — | — | — | — | — | 49,83 | — | — | 16,86 | — | 33,31 | — | — |

| ГШ | 2,85 | 23,17 | 18,19 | 3,07 | — | 44,92 | 2,20 | 1,84 | 1,28 | 2,48 | — | — | — |

Рис. 1. Спектры РФА исследуемых добавок: а – рентгенограмма КС; б – рентгенограмма ГШ, обожженного при температуре 800°С

Исследование химического состава и свойств ГШ выявило его слабую модифицирующую способность по отношению к вяжущему компоненту, в связи с чем был применен обжиг добавки при оптимальных технологических режимах (температура и время выдержки). Обжиг гальванического шлама сопровождался декарбонизацией вторичного кальцита с образованием свободного оксида кальция или ферритов кальция различной основности при взаимодействии с оксидом железа.

Наилучшую модифицирующую способность показал гальванический шлам, обожженный при температуре 800°С в течение 1 часа, потери при прокаливании составили 22-25%.

Установленный с помощью рентгенофазового анализа химический состав ГШ (табл. 2, рис. 1б) преимущественно выявил наличие кристаллического моноферрита кальция СаО⋅Fe2O3 (dα=4,589; 3,505; 1,506; 1,412  ). В связи с этим значение pH-водной вытяжки приготовленного раствора с добавкой обожженного ГШ показало наличие щелочной среды (табл. 1). Она устанавливается за счет гидратации моноферрита кальция.

). В связи с этим значение pH-водной вытяжки приготовленного раствора с добавкой обожженного ГШ показало наличие щелочной среды (табл. 1). Она устанавливается за счет гидратации моноферрита кальция.

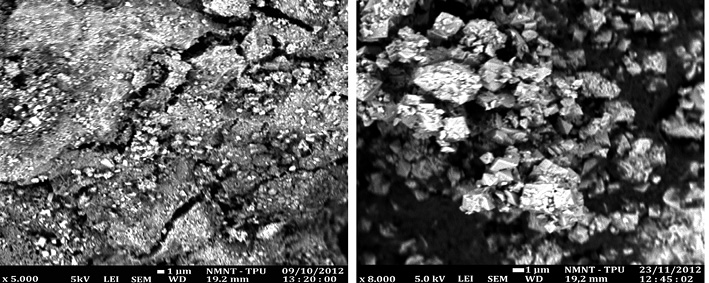

Исследование удельной поверхности частиц порошков методами воздухопроницаемости и лазерной диспергации (табл. 1) позволяют отнести их к классу высокодисперсных добавочных веществ [11]. В то же время анализ данных микроструктуры позволяет судить о присутствии более мелких частиц с наличием большого количества дефектов на поверхности (рис. 2а, б).

Рис. 2. Микроструктура частиц исследуемых добавок при различных увеличениях: а – ГШ, обожженный при Т=800°С (х5000); б – КС (х8000)

Известно [12], что форма и рельеф поверхности частиц влияют не только на размерность надмолекулярных образований, но и на механическое сцепление вяжущего с добавочным веществом, поэтому взаимодействие вяжущего и тонкодисперсного модификатора с развитой поверхностью приведет к увеличению числа контактов и улучшению адгезионных свойств. Кроме того, добавка обожженного порошка ГШ к системе «ангидритовое вяжущее – сульфатный активатор» может быть эффективной и с точки зрения интенсификации процесса гидратации нерастворимого ангидрита по смешанному механизму (щелочной компонент и добавка сульфата) [13]. Введение порошка КС приводит к подкислению среды, что наряду с бисульфатом натрия ускоряет процесс преобразования нерастворимого ангидрита в двуводный гипс [14].

Принимая во внимание результаты микроскопических и физико-химических методов исследования состава и свойств порошков, подтверждена целесообразность использования высокодисперсных добавок КС и обожженного ГШ в качестве модификаторов для нерастворимого ангидрита.

Для приготовления суспензий сульфатный активатор NaHSO4∙H2O (0,75% по массе ангидрита) предварительно смешивали с водой затворения, после чего добавляли суперпластификатор С-3 в количестве 0,3-0,5% от массы вяжущего совместно с модифицирующими добавками.

Модифицирующие добавки вводились в приготовленные суспензии в количестве: обожженный ГШ – 0,3-5%, КС – 0,5-5% от массы вяжущего. Для получения растворных смесей молотый природный ангидрит затворяли суспензией, а после достижения однородной массы укладывали в формы и уплотняли.

Водотвердое отношение принималось 0,21-0,31, исходя из необходимых технологических характеристик растворных смесей (связности, подвижности). Испытания образцов проводили согласно [15]. Были получены показатели пределов прочности на сжатие и изгиб в возрасте 7 и 28 суток, они представлены в табл. 3. Были установлены следующие оптимальные концентрации добавок: КС – 1%, ГШ – 0,3-0,5%.

Таблица 3. Физико-технические и технологические свойства ангидритовых композиций

| № состава | С, % | Физико-технические свойства | Технологические свойства | |||||||||

| Прочность, МПа (сжатие / изгиб) | Кр | Wm, % | ρ, г/см3 | В/А, % | D, мм | Сроки схват., ч : мин | В, % | pH | ||||

| 7 суток | 28 суток | начало | конец | |||||||||

| К1 | — | 2,87/0,48 | 6,30/0,61 | — | 18,20 | 1,810 | 26,0 | 170 | 4:12 | 6:50 | 82,6 | 5,55 |

| КС | ||||||||||||

| 1 | 0,5 | 7,73/0,80 | 16,50/1,79 | — | 11,54 | 1,802 | 25,0 | 152 | 1:25 | 2:50 | 97,4 | 6,98 |

| 2 | 1 | 10,72/1,25 | 23,40/2,22 | — | 5,05 | 1,864 | 24,0 | 150 | 1:55 | 4:05 | 96,6 | 6,38 |

| 3 | 2 | 8,20/1,12 | 19,50/1,71 | — | 11,43 | 1,860 | 24,4 | 165 | 4:00 | 6:05 | 97,3 | 6,18 |

| 4 | 5 | 8,83/1,74 | 12,70/1,41 | — | 7,64 | 1,684 | 26,0 | 175 | 1:50 | 3:24 | 77,0 | 5,14 |

| ГШ | ||||||||||||

| 9 | 0,3 | 4,07/0,48 | 12,38/1,40 | 0,67 | 8,33 | 1,875 | 21,0 | 161 | 3:15 | 4:48 | 89,8 | 6,87 |

| 10 | 0,5 | 5,80/0,65 | 10,71/1,23 | 0,56 | 7,09 | 1,974 | 23,0 | 167 | 4:33 | 6:45 | 94,4 | 7,66 |

| 11 | 2 | 5,87/0,49 | 4,63/0,38 | 0,77 | 4,67 | 1,876 | 23,0 | 163 | 3:54 | 5:54 | 92,5 | 7,87 |

| 12 | 5 | 4,34/0,30 | 5,65/0,41 | 0,67 | 7,39 | 1,858 | 26,0 | 161 | 3:05 | 5:11 | 90,8 | 8,92 |

Обсуждение полученных результатов

Введение оптимального количества добавок в ангидритовое вяжущее приводит к повышению прочности материала на основе КАВ; после наблюдается резкое падение. Объясняется это образованием структурированных оболочек вокруг вводимых дисперсных добавок, обеспечивающих ангидритовой матрице повышение плотности структуры и, следовательно, прочности (табл. 3).

При добавлении КС происходит не только повышение прочности, но и сокращаются сроки схватывания ангидритового вяжущего. При добавке КС происходит уплотнение поверхности затвердевшего ангидритового вяжущего и уменьшается возможность образования выцветов при использовании бисульфата натрия.

Ангидритовые композиции, модифицированные ГШ, обладают повышенными прочностными характеристиками и водостойкостью по сравнению с контрольным составом благодаря гидратации ферритов кальция. Установлено, что прочность камня растет с течением времени.

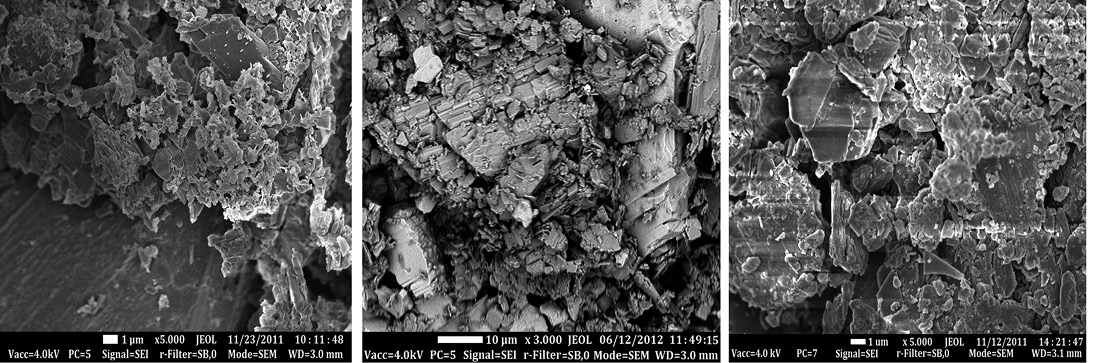

Анализ физико-технических свойств показал, что введение добавок позволяет изменить морфологию гидратных фаз в сторону образования более мелкодисперсных кристаллогидратов с достижением повышенных характеристик материала. При отсутствии ультрадисперсных добавок образуется неупорядоченная и рыхлая структура, состоящая из крупных кристаллов гипса с контактами срастания в отдельных точках (рис. 3а), что приводит к появлению крупных пор в структуре образца и снижает прочность композиций.

Рис. 3. Микроструктура КАВ при различных увеличениях: а – без добавок (х5000); б – с добавлением ГШ, обожженного при Т=800°С (х5000); в – с добавлением КС (х3000)

Введение добавок КС и обожженного ГШ способствует формированию более плотной упаковки кристаллов, которое обеспечивает увеличение площади контактов между кристаллами и приводит к повышению плотности гипсовой матрицы. Также обнаружены аморфные новообразования, которые увеличивают площадь контактов как между кристаллами, так и за счет заполнения пустот между ними, что приводит к повышению физико-механических свойств (рис. 3б, в).

Выводы:

Анализ физико-технических свойств КАВ, модифицированных добавками КС и обожженным ГШ, свидетельствует о повышении прочности и понижении водопоглощения образцов в возрасте 28 суток при оптимальном содержании добавок. При этом улучшаются технологические свойства: сокращаются сроки схватывания, сохраняется требуемая подвижность и связность, а также повышается водоудерживающая способность растворных смесей. Установлено положительное влияние добавки-суперпластификатора С-3 в композициях, позволяющее снижать водотвердое отношение с сохранением требуемых технологических и достижением повышенных физико-механических свойств. Средняя плотность изделий составляет 1680-1980 кг/м3 и зависит от вида и содержания добавки.

Установлено, что добавка ГШ, обожженного при температуре 800°С, увеличивает прочность образцов на 49-51% по сравнению с контрольным образцом, повышается водоудерживающая способность смесей на 6,2-11,7%. Водостойкость композиций, оцениваемая по Кр=0,56-0,67, позволяет отнести их к водостойким вяжущим.

Применение добавки КС повышает прочность более чем в 2,5 раза, а водоудерживающую способность – на 16,9-18%. Ангидритовые вяжущие, модифицированные КС, относятся к неводостойким вяжущим (Кр<0,45).

Таким образом, бетоны на композиционных ангидритовых вяжущих можно отнести к классу облегченных бетонов. В зависимости от предъявляемых требований КАВ могут использоваться в качестве напольных составов (М100-М200) с последующей отделкой паркетом, линолеумом, мозаичным покрытием.

Библиографический список

1. Халиуллин М.И., Гайфуллин А.Р. Штукатурные гипсовые сухие смеси повышенной водостойкости с применением комплекса местных модифицирующих добавок. Материалы XV академических чтений РААСН, Т. 1. – Казань, 2010, с. 165-168.

2. Халиуллин М.И., Алтыкис М.Г., Рахимов Р.З. Композиционное ангидритовое вяжущее повышенной водостойкости // Строительные материалы, № 12, 2000, с. 34-35.

3. Tokarev Y., Yakovlev G. Use of Technogenic Alumo-chrome Catalyst in Anhydrite Compositions / Pollack Periodica. International Journal for Engineering and Information Sciences, 2009, vol. 4, № 3, р. 79-85.

4. Коровяков В.Ф. Теоретические аспекты и практические результаты создания гидравлических композиционных гипсовых вяжущих повышенной долговечности / Сб. «Проблемы и пути создания композиционных материалов из отходов промышленности». – Новокузнецк, СибГИУ, 1999, с. 51-58.

5. Алтыкис М.Г. Экспериментально-технические основы получения композиционных и многофазовых гипсовых вяжущих веществ для сухих строительных смесей и материалов: Автореф. дисс. на соиск. учен. степ. докт. техн. наук: 05.23.05 Казанская государственная архитектурно-строительная академия. – Казань, 2003, с. 48.

6. Токарев Ю.В., Яковлев Г.И. Влияние алюмооксидных дисперсных наполнителей на свойства и структуру ангидритового вяжущего // Известия Казанского архитектурно-строительного университета, № 1, 2010, № 1, с. 357-363.

7. Andres А., Ibanez R., Ortiz I., Irabien J.A. Experimental study of the waste binder anhydrite in the solidification/stabilization process of heavy metal sludges. Journal of Hazardous Materials, vol. 57. Issues 1-3, January 1998, р. 155-168.

8. Герасимова Л.Г. Утилизация техногенных отходов с получением пигментных наполнителей // ALITinform. Международное аналитическое обозрение «Цемент. Бетон. Сухие смеси», № 2(19), 2011, с. 106-112.

9. Hahn Th. International tables for crystallography. Vol. A. Space-group symmetry. – 5th rev. ed. – Springer, 2005, р. 911.

10. Powder Diffraction File, Inorganic, JCPDS International Centre for Diffraction Data, U.S.A., 1977, р. 1084.

11. Рахимов Р.З., Рахимова Н.Р. К классификации наполнителей искусственных строительных композиционных материалов // Достижения и проблемы материаловедения и модернизации строительной индустрии: Материалы XV Академических чтений РААСН – Международной научно-технической конференции / Казанский государственный архитектурно-строительный университет. Т. 1. – Казань, 2010, с. 48-51.

12. Батраков В.Г. Модифицированные бетоны. – М.: АСВ, 1998, с. 701.

13. Фишер Х.-Б. Влияние активаторов твердения на свойства природного ангидрита / Х.-Б. Фишер, Б.Б. Второв // II Международное совещание по химии и технологии цемента, 4-8 декабря 2000 г., РХТУ им. Менделеева. – М., т. 2, с. 53-61.

14. Клименко В.Г. Теоретические основы проектирования состава активаторов твердения ангидрита // VI Междунар. науч.-практ. конф. «Повышение эффективности производства и применения гипсовых материалов и изделий». Пермь, 5-7 сент. 2012, с. 41-47.

15. ГОСТ 31376-2008 Смеси сухие строительные на гипсовом вяжущем. Методы испытаний. (gostexpert.ru). Дата обращения 12.12.2012.

По материалам VII Международной конференции «Повышение эффективности производства и применения гипсовых материалов и изделий», прошедшей в Нижнем Новгороде 10-12 сентября 2014 г.