В статье приводятся результаты производства трех классов промышленных партий наноцементов (К 42,5; К 62,5 и К 72,5) на технологической линии ООО «Лотос Актобе» с шаровой мельницей СН 1456А и результаты испытаний наноцементов и железобетонных изделий из бетонов на их основе на заводе «Стройдеталь», г. Актобе, Республика Казахстан. Отмечается, что такие малопроизводительные и недорогие линии могут быть эффективны на заводах по производству бетона и железобетона, сухих строительных смесей для снижения себестоимости продукции ввиду уменьшения количества покупного портландцемента в 2-2,5 раза путем его модификации в наноцемент с доступным и дешевым кварцевым песком.

УДК 691.1

М.Я. БИКБАУ, доктор хим. наук, академик Российской академии естественных наук, генеральный директор ОАО «Московский ИМЭТ», bickbau@mail.ru, А.К. ЧУХАЕВ, канд. техн. наук, зам. генерального директора по научной работе, ОАО «Московский ИМЭТ», Н.Р. ТЕЛЕВЯК, инженер, зав. лабораторией, ОАО «Московский ИМЭТ», Е.Б. КАРСЫБАЕВ, инженер, представитель ОАО «Московский ИМЭТ» в Республике Казахстан

Ключевые слова: наноцемент, шаровая мельница, помол, технологическая линия, прочность, твердение, инертный компонент, изгиб, цементный камень

Keywords: nanocement, ball mill, grinding, production line, strength, hardening, inert component, bending, cement stone

По инициативе АО «ТНК «Казхром» в марте 2016 г. было инициировано проведение опытно-промышленных испытаний (далее ОПИ) по технологии ОАО «Московский ИМЭТ» – получение наноцементов, бетонов и изделий на их основе. Местом практического проведения ОПИ был определен действующий завод по выпуску силикатного кирпича ТОО «Лотос Актобе» (дочерняя компания АО «ТНК «Казхром»», г. Актобе, Республика Казахстан).

Предварительно с сотрудниками лаборатории ТОО «Стройдеталь» были проведены рабочие консультации по ознакомлению с методикой испытаний наноцементов и бетонов на их основе, представлен ПНСТ 19-2014 РФ «Портландцемент наномодифицированный. Технические условия». Результаты испытаний были оформлены протоколами №91, 92 и 93 от 21 апреля 2016 г. ИЛ ТОО «Стройдеталь». Обозначение НД на продукцию: ГОСТ 26633-2012 (по желанию заказчика ПНСТ 19-2014). Вид испытаний: строительно-технические свойства наноцемента и состава бетонов на их основе. Подбор по ГОСТ 27006-86.

Практическое получение наноцементов производилось на четвертой технологической линии ТОО «Лотос Актобе», которая включает: силосные склады, подающее транспортерное устройство, шаровую мельницу D1,5хL5,6 м (модель БШМ 1456А), шнековую линию выгрузки.

В качестве расходных материалов в воронку мельницы подавали: портландцемент марки ПЦ 500 Д0 Новотроицкого цементного завода, сухой кварцевый песок (около 95% кварца) местного карьера, гипс двуводный, а также модификатор Полипласт-1.

Каждый час сотрудниками лаборатории ТОО «Лотос Актобе» производился отбор образцов полученного наноцемента для измерения остатка на сите № 008. По мере увеличения времени работы шаровой мельницы вышли на оптимальный режим, в результате которого остаток на сите №008 уменьшился до 4,7%.

В оптимальном режиме технологическая линия работала с производительностью 3 тонны наноцемента в час. Было произведено по нескольку десятков тонн наноцемента 35, наноцемента 55 и наноцемента 75.

Свойства произведенных наноцементов

Цементный камень на основе наноцементов отличает быстрый набор прочности уже в начальные сроки твердения. Так, цементно-песчаные образцы на основе наноцемента 75 после двух суток твердения в нормальных условиях показали на сжатие от 40 до 50 МПа, а на изгиб – от 8,75 до 10,4 МПа.

Наноцемент 75 позволяет получить значительную прочность в камне нормального твердения уже в 7 суток (прочность на сжатие образцов колеблется в пределах от 60 до 80 МПа – табл. 1.

Таблица 1. Результаты испытаний наноцемента 75

| Наименование, ед. изм. | НД на методы испытаний | Норма по НД | Фактический результат |

| Тонина помола | ГОСТ 310.2-76 | Не менее 85 | 90,2 |

| Сроки схватывания | Не ранее 45 мин. | 2 ч 10 мин. | |

| Не позднее 10 час. | 4 ч 50 мин. | ||

| Нормальная густота, % | Не нормируется | 18,8 | |

| Rизг, МПа – 2 суток | Не нормируется |

9,73; 10,4 8,75 |

|

| Rсж, МПа – 2 суток | Не менее 40 |

41,7; 40,0 52,0; 54,2 37,7; 35,7 |

|

| Rизг, МПа – 7 суток | ГОСТ 30744-2001 | Не нормируется |

7,6 7,6 6,9 |

| Rсж, МПа – 7 суток | Не менее 60 |

68,6; 65,3 83,3; 76,9 57,3; 58,2 |

|

| Rизг, МПа – 28 суток | Не нормируется |

7,7 8,8 9,3 |

|

| Rсж, МПа – 28 суток | Не менее 72,5 | 73,7; 67,8 | |

| Не более 92,5 | 80,6; 83,8 | ||

| Водонепроницаемость, W |

86,2; 95,2 12 |

||

| Условия проведения испытаний | Температура +23,40 °С | ||

| Влажность – 82% |

На 28 сутки нормального твердения наноцемент 75 показывает значения по Rизг: от 7,7 до 9,3 МПа, по Rсж: от 67,8 до 83,8 МПа, тогда как стандартный ПЦ500 Д 0 характеризуется Rизг: от 6,0 до 6,5 МПа, а по Rсж: от 50,0 до 52,0 МПа после термообработки.

Высокая прочность цементного камня на изгиб, достигнутая в двое суток твердения образцов в нормальных условиях, сохранилась и для наноцемента 55 (табл. 2).

Таблица 2. Результаты испытаний наноцемента 55

| Наименование, ед. изм. | НД на методы испытаний | Норма по НД | Фактический результат |

| Тонина помола | ГОСТ 310.2-76 | Не менее 85 | 92,2 |

| Сроки схватывания |

Не ранее 45 мин. Не позднее 10 час. |

4 ч 20 мин. 5 ч 10 мин. |

|

| Нормальная густота, % | Не нормируется | 19,7 | |

| Rизг, МПа – 2 суток | Не нормируется |

8,4 8,8 9,0 |

|

| Rсж, МПа – 2 суток | Не менее 35 |

39,0; 35,6 35,0; 36,8 39,7; 36,6 |

|

| Rизг, МПа – 7 суток | ГОСТ 30744-2001 | Не нормируется |

7,0 8,3 6,4 |

| Rсж, МПа – 7 суток | Не менее 55 |

57,5; 53,4 51,4; 53,8 55,2; 53,0 |

|

| Rизг, МПа – 28 суток | Не нормируется |

7,9 7,2 7,3 |

|

| Rсж, МПа – 28 суток |

Не менее 62,5 Не более 82,5 |

76,8; 64,6 68,8; 63,6 64,8;63,6 |

В возрасте 7 суток твердения образцы на основе наноцемента 55 показали прочность на изгиб выше 7 МПа, а на сжатие – выше 50 МПа. В 28 суток твердения в нормальных условиях образцы полностью соответствуют классу 62,5 (табл. 2).

Наноцемент 35, содержащий более 60 масс. % добавки кварцевого песка, также показал высокие значения темпа набора прочности как в начальные сроки твердения, так и в 7 и 28 суток (табл. 3). Уже в двое суток твердения прочность образцов на изгиб превысила 4 МПа, в 7 суток – более 6,5 МПа и в 28 суток твердения показала средние 8,6 МПа! Для наноцемента 35 прочность на изгиб возросла со средних 4,4 МПа в двое суток нормального твердения до 8,6 МПа в 28 суток (табл. 3).

Таблица 3. Результаты испытаний наноцемента 35

| Наименование, ед. изм. | НД на методы испытаний | Норма по НД | Фактический результат |

| Тонкость помола | ГОСТ 310.2-76 | Не менее 85 | 95,3 |

| Сроки схватывания |

Не ранее 45 мин. Не позднее 10 час. |

5 ч 20 мин. 6 ч 10 мин. |

|

| Нормальная густота, % | Не нормируется | 19,7 | |

| Rизг, МПа – 2 суток | Не нормируется |

4,8 3,9 4,7 |

|

| Rсж, МПа – 2 суток | Не менее 25 |

18,6; 19,0 19,5; 19,4 20,0; 19,4 |

|

| Rизг, МПа – 7 суток | ГОСТ 30744-2001 | Не нормируется |

7,1 6,6 6,5 |

| Rсж, МПа – 7 суток | Не менее 40 |

33,3; 30,5 29,6; 30,7 29,0 |

|

| Rизг, МПа – 28 суток | Не нормируется |

7,7 8,8 9,3 |

|

| Rсж, МПа – 28 суток |

Не менее 42,5 Не более 62,5 |

43,2; 43,0 44,7; 47,5 43,9;45,4 |

Эти высокие результаты связаны с ролью в наноцементах минерального наполнителя – высокодисперсного кварцевого песка, играющего роль не инертного компонента, как это было принято считать, а активного участника реакций структурообразования в цементном камне. В бетонах на портландцементе химическое взаимодействие составляющих в системе «цемент – вода – песок» несмотря на соотношение песка и цемента, обычно 2:1, из-за крупных, размером 400-600 мк, химически инертных частиц песка с весьма небольшой, 40-50 м2/кг, реакционной поверхностью происходит весьма длительно (годами) в зонах контакта кварца с зернами цемента, характеризующихся дисперсностью 10-20 мкм.

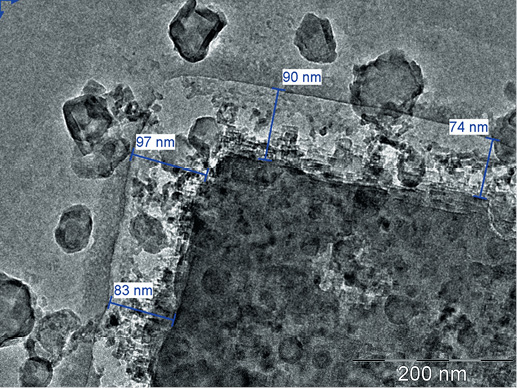

В бетонах на малоклинкерных наноцементах с добавками кварцевого песка или любых алюмосиликатов реакции между частичками цемента и песка многократно ускоряются в связи с тем, что размеры их практически совпадают и составляют от нескольких долей до двух десятков мкм при средней удельной поверхности твердых частиц около 500 кв.м/кг с пониженным количеством воды в системе, активно усваивающейся формирующимися гидросиликатами:

3CaO∙SiO2+3H2O+SiO2=2(CaO SiO2 H2O)+Ca(OH)2

H2O)+Ca(OH)2

Такая реакция обеспечивается в малоклинкерных наноцементах близким уровнем дисперсий кремнезема или кремнеземсодержащих минеральных добавок (от нескольких до десятков мкм) к размерам частиц наноцемента при совместном измельчении.

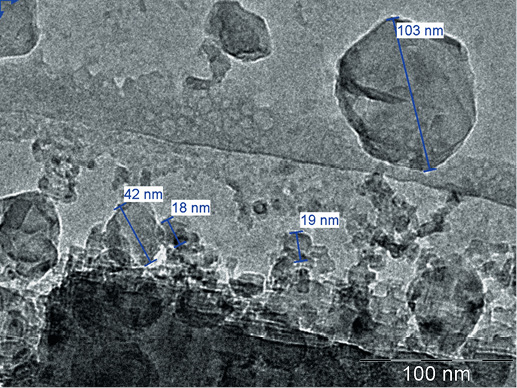

Слева (см. рис. 1) – мелкие частички размерами 18, 19, 42 и 103 нм и менее, без нанооболочек; по данным рентгеновской дифракции – частички кварца. Наблюдаются нанооболочки на зернах портландцемента из структурированного модификатора. Показаны толщины зерен кварца и оболочек в нм.

В камне на наноцементах с добавками кварцевого песка или любых алюмосиликатов реакции между наночастичками цемента и песка в присутствии воды многократно ускоряются в связи с близким уровнем дисперсий кремнезема к размерам частиц цемента и выделяющегося при гидратации в раствор гидроксида кальция, при которых активно формируются основные минералы цементного камня – гидросиликаты по реакции:

Са(ОН)2+SiO2=CaO∙SiO2∙H2O

С этим предположением согласуется многолетняя практика работы с малоклинкерными наноцементами в бетонах, в которых свободный гидроксид кальция практически не идентифицируется [1, 2].

Анализ полученных результатов показывает, что наноцементы полученных классов отличаются высоким качеством, все показатели соответствуют требованиям ПНСТ РФ 19-2014 и значительно превосходят базовые показатели исходного портландцемента. Следует особо отметить, что в процессе испытания наноцементов твердение происходило в естественных условиях, без тепловой обработки.

Свойства произведенных бетонов и конструкций на основе наноцементов

На ООО «СТРОЙДЕТАЛЬ» из произведенных наноцементов были приготовлены составы бетонных смесей, близкие к составам, применяемым на предприятии для производства железобетонных изделий, на заводских крупных и мелких заполнителях.

Подобранные бетонные смеси включали на 0,015 м3/кг:

1 – щебня 12,0, песка 7,0, наноцемента 75 5,0, воды 1,5 л; осадка конуса составила 11,5 см;

2 – щебня 12,0, песка 7,0, наноцемента 55 5,0, воды 1,5 л; осадка конуса составила 5,5 см.

3 – щебня 12,0, песка 7,0, наноцемента 35 7,0, воды 2,0 л; осадка конуса составила 5,5 см.

Бетонные смеси готовили при температуре 22°С и влажности воздуха 80%. Смеси легко укладывались в формы, образцы бетонов хранились в воздушно-влажных условиях.

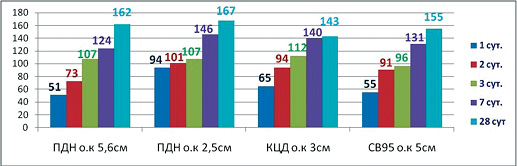

Результаты испытаний полученных бетонов – в табл. 4.

Таблица 4. Прочность бетонов на сжатие, МПа, на основе наноцементов в различные сроки твердения в нормальных условиях и водонепроницаемость бетонов

| № смеси | Тип наноцемента | 1 сутки | 7 суток | 28 суток | Водонепроницаемость |

| 1 | Наноцемент 75 | 37,6 | 64,6 | 85,3 | W12 |

| 2 | Наноцемент 55 | 43,4 | 60,5 | 83,8 | W20 |

| 3 | Наноцемент 35 | 16,7 | 27,2 | 55,6 | W10 |

Полученные результаты с весьма высокими характеристиками бетонов, даже для наноцемента 35, в котором более 60% минеральной добавки в виде кварцевого песка, позволили перейти к получению ответственных железобетонных изделий, производимых на ТОО «Стройдеталь», г. Актобе. Для их производства был применен наноцемент 75.

Получение промышленных железобетонных изделий с применением наноцемента 75 опытно-промышленного производства

Руководством ТОО «Стройдеталь» были предложены ЖБИ изделия I и III категории ответственности, которые выпускаются на данном предприятии, для их производства из наноцемента 75.

Отобранными изделиями были:

— опора линии электропередачи СВ95-2, преднапряженное изделие;

— крышка колодца КЦД 10, простое армирование изделие;

— плита дорожная ПДН60.20-30АтV, преднапряженное изделие.

При применении портландцемента ЦЕМ I 42,5, с ТВО при t +60°С, с добавлением химической добавки Хидетал ГП9y 0,3% для соблюдения параметров по морозостойкости, дорогого диабазового щебня, ТОО «Стройдеталь» испытывает ряд проблем в производстве своих изделий, таких как:

— трещиностойкость при полной нагрузке изделия, в частности по СВ;

— низкая морозостойкость;

— нестабильное качество щебня;

— при допуске ОК (осадка конуса) на 5 см – с увеличением воды на 1 см происходит потеря прочности на 20 кг;

— высокое содержание свободной извести;

— присутствие сухого остатка – минералогия, превышение хлоридов;

— плохая удобоукладываемость бетонной смеси.

Для чистоты получения результатов за основу были взяты технологические карты дозировок ТОО «Стройдеталь», применяемые при производстве данных изделий.

На основе наноцемента 75 промышленного выпуска на ТОО «Стройдеталь» были приготовлены составы бетонных смесей по табл. 5.

Таблица 5. Составы бетонных смесей на основе наноцемента 75 для изготовления промышленных изделий ТОО «Стройдеталь»

| Номер дозировки, изделие | Класс бетона | Отпускная прочн. % | ОК, см | Вид крупного заполн., мм | Расход цемента, кг | Расход заполнителей на м3 бетона, кг | УТБ | ||

| песок | щеб. | вода | |||||||

|

Т8 КЦД 10 |

В 27,5 | 90 | П1 |

Диабаз 5-20 |

400 | 650 | 1200 | 125 | Нет |

|

Т11 СВ95-2 |

В 30 | 90 | П1 |

Диабаз 5-20 |

450 | 600 | 1200 | 120 | Нет |

|

ПДН 60.20-30АтV |

В 27,5 | 90 | П1 |

Диабаз 5-20 |

435 | 735 | 1215 | 120 | Нет |

1. 04.05.2016 г. были изготовлены – одно изделие КЦД20 и одно изделие ПДН60.20. Оба изделия для набора прочности были оставлены на 24 часа без использования камер ТВО в естественных цеховых условиях при t +18°С под пленкой.

2. 05.05.2016 г. (через 24 часа) изделие КЦД20 набрало 55% прочности по молотку, а по коэффициенту – 75%. На момент снятия обечайки все еще шел процесс твердения.

05.05.2016 г. (через 24 часа) изделие ПДН60.20 набрало 45% прочности по молотку, а по коэффициенту – 58%. Прочность образцов бетона на сжатие – 258 кг/см2.

Крышка колодца КЦД 10

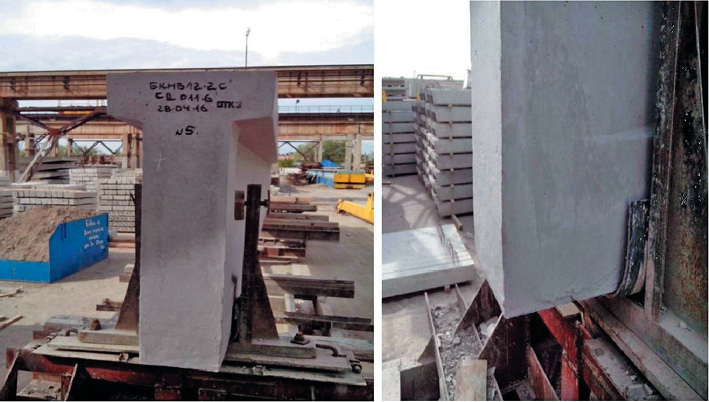

Рис. 2. Фото изделий из железобетона, изготовленных на основе наноцемента 75 промышленного выпуска на ТОО «Стройдеталь»

Для оценки свойств наноцемента в процессе промышленных испытаний бетонов было исключено применение в составе бетонных смесей импортной химической добавки Хидетал и исключена пропарка изделий для экономии энергоресурсов и снижения себестоимости продукции. Снятие напряжения с изделия ПДН 60.20 было произведено без ожидания набора 75% прочности изделия. Проскальзывания канатов не наблюдалось, изделие было теплым, что говорило об активном твердении и продолжающейся гидратации. Разборка опалубки и транспортировка изделия на склад была произведена 06.05.2016 г.

05.05.2016 г. были изготовлены второе изделие ПДН60.20 и пять изделий СВ 90.

Для сравнения и понимания экономической выгоды специалистами ТОО «Стройдеталь» было предложено второе изделие ПДН60.20 установить в камеру ТВО №4. Данное предложение было дано по причине колебания зимней температуры в цеху в диапазоне от +10°С до +14°С, что, в свою очередь, может сказаться на оборачиваемости металлических форм.

Камера ТВО №4 была открытой в течение 48 часов до установки в нее изделия ПДН60.20 из наноцемента. Температура камеры была +33°С, подача пара не осуществлялась. Изделие ПДН60.20-30 было установлено в камеру ТВО №4 и закрыто крышкой. В течение 24 часов подача пара не производилась.

1. 06.05.2016 г. (через 24 часа) была произведена выемка изделия ПДН60.20.

Прочность по образцам бетонной смеси на сжатие показала 338,8 кг/см2 (более 90% отпускной прочности. Снятие напряжение и последующая доставка на склад была произведена незамедлительно. При этом изделие сохраняло теплоту выше нормы, что говорило о продолжающемся процессе гидратации.

2. Изделия СВ95 для набора прочности были оставлены в естественных цеховых условиях при t +19°С. 06.05.2016 г. (через 24 часа) было произведено снятие напряжение и выемка изделий из форм. Проскальзывания арматуры не наблюдалось, испытание прочности на сжатие образцов бетона показало 191,8 кг/см2 (52% отпускной). При этом изделие сохраняло теплоту выше нормы, что говорило о продолжающемся процессе гидратации.

Все изделия имели ровные грани, трещины отсутствовали.

Экономика применения наноцементов в изделиях ЖБИ очевидна. Отказ от дорогостоящих химических добавок, переход на низкомарочные виды щебней вместо диабазового щебня, отказ от ТВО или его перевод на низкий режим (не более 10-20°С) позволят также значительно снизить себестоимость изделий.

На основе испытаний руководством ТОО «Стройдеталь» было принято решение использовать наноцемент для ремонта ЖБИ изделий больших габаритов.

Для ремонта были предложено изделие БКНВ 12.2 (подкрановая балка), имеющая локальные разрушения целостности изделия как в плоскости, так и по глубине.

Представленные дефекты являются постоянными при производстве изделий больших габаритов. Глубина раковин достигает более 60 мм, а местами может иметь сквозные отверстия.

После изучения характера дефектов специалистами института было предложено два состава на основе наноцемента 75 и дан порядок их применения. Первый состав состоял из одной части наноцемента 75 и двух частей песка, второй состав состоял из части наноцемента 75, части крупки (d=0,5-0,7) и 1,5 части песка.

Перед началом работ необходимо было очистить ремонтируемый участок и убедиться, что больше не происходит сколов, отваливаний, осыпаний и иных форм разрушений. Перед укладкой смеси ремонтный участок смачивался водой. Нанесение смеси производилось послойно, слои не имели воздушных пробок, пузырьков и т.д, а плотно, сплошным массивом ложились на бетон. Укладка не отличается от укладки шприц-бетона посредством пушки или пневмонагнетателя. На места, которые имели глубокие провалы на арматуре, была наварена сетка для схватывания раствора.

Применение ремонтного состава на основе наноцемента 75 производилось в цеховых условиях и дало прекрасные результаты (рис. 4). На третьи сутки прочность по «молотку» в месте ремонта составила 78%. Что характерно, цвет раствора на основе наноцемента практически совпал с цветом изделия.

Выводы:

1. Проведенные испытания по производству наноцементов на 4-й технологической линии ООО «Лотос Актобе» показали высокую эффективность новой технологии, позволившей без предварительных работ произвести высококачественный наноцемент трех видов – наноцементы 75, 55 и 35 в объемах несколько десятков тонн каждый, соответствующий ПНСТ 10-2014 «Портландцемент наномодифицированный. Технические условия».

2. Проведенные испытания наноцементов в строительной лаборатории ТОО «Стройдеталь» и на основном производстве показали высокие строительно-технические свойства наноцементов всех полученных классов и бетонов на их основе во все периоды твердения. Произведенные железобетонные изделий из наноцементов показали быстрый темп твердения, высокий запас прочности.

3. На ТОО «Стройдеталь» впервые в Республике Казахстан получены железобетонные изделия, изготовленные с использованием бетонов на основе наноцементов без применения термообработки.

4. Сравнительный анализ стоимости 1 куба бетонной смеси, произведенной с использованием наноцемента и традиционным методом ТОО «Стройдеталь», показал высокую эффективность применения наноцементов (снижение себестоимости изделий на 20%).

5. На основе наноцементов можно производить качественные ремонтные составы для удаления дефектов при производстве строительных конструкций, любых габаритов, сложности и группы ответственности.

6. Линии с шаровыми мельницами небольшой производительности (от 3 до 5 т в час) могут эффективно применяться заводами по производству бетона и железобетона, сухих строительных смесей с экономией покупного портландцемента, в среднем в 2 раза, при его модификации в малоклинкерные наноцементы.

7. Весьма важной для улучшения экологической обстановки при применении цементов и бетонов является установленная возможность эффективного использования в производстве малоклинкерных наноцементов значительных объемов мелкозернистых пустынных и карьерных кварцевых песков, обычно непригодных для использования в строительстве.

Библиографический список

1. Бикбау М.Я. Нанотехнологии в производстве цемента. – М.: ОАО «Московский институт материаловедения и эффективных технологий», 2008, – 768 с.

2. Бикбау М.Я. Свойства и структура бетонов на наноцементах // В сб. «Бетон и железобетон – взгляд в будущее». Научные труды III Всероссийской (II Международной) конференции по бетону и железобетону. – Москва, 12-16 мая 2014 г., том 6, с. 158-170.

Авторы статьи выражают признательность за помощь при испытаниях генеральному директору ТОО «Стройдеталь» А.Ф. Симонову и отмечают высокий профессионализм: заместителя генерального директора по технологиям и качеству Т.Г. Браиловой, главного инженера У. Ибраева, начальника лаборатории Т. Васильевой.