В статье предложены к рассмотрению Рекомендации по проектированию составов тяжелого и мелкозернистого бетона – как обычного, так и высокопрочного. Впервые рассматриваются подходы к подборам самоуплотняющего бетона, а также напряженного, высокопрочного тяжелого и высокопрочного мелкозернистого бетонов. Дана историческая справка по «Руководству по подборам составов тяжелого бетона» (1979 г.) и «Рекомендациям по подбору тяжелых и мелкозернистых бетонов (к ГОСТ 27006-86)» (1990 г.). Непосредственно в 1-й редакции Рекомендаций изменены подходы при разработке составов бетона по обеспечению заданной удобоукладываемости. Также представлена методика разработки производственных норм, то есть на примерах и в тексте даны наименее трудоемкие способы разработки составов бетона – как нормального твердения для монолитных конструкций, так и бетона для сборных железобетонных изделий.

УДК 691.32

М.И. БРУССЕР, канд. техн. наук, ведущий научный сотрудник лаборатории №14, С.А. ПОДМАЗОВА, канд. техн. наук, эксперт-аудитор, ведущий научный сотрудник лаборатории №4 НИИЖБ им. А.А. Гвоздева (АО «НИЦ «Строительство»)

Ключевые слова: бетон, подбор состава, рекомендации, водонепроницаемость, морозостойкость

Keywords: concrete, selection of composition, recommendations, water resistance, frost resistance

«Рекомендации по подбору составов бетонных смесей для тяжелых и мелкозернистых бетонов», разработанные в 2016 г. (далее – Рекомендации), необходимы для разработки составов (соблюдая правила Рекомендаций), обеспечивающих проектные требования к бетону в части прочности, водонепроницаемости и морозостойкости и др.

В 1990 г. были выпущены «Рекомендации по подбору составов тяжелых и мелкозернистых бетонов (к ГОСТ 27006-86)» [1] (далее Рекомендации 1990 г.), которые разрабатывались сотрудниками НИИЖБ им. А.А. Гвоздева, ВНИИЖелезобетона и Оргэнергострома. Тогда строительная индустрия производила в основном сборный железобетон, поэтому в Рекомендациях большое внимание уделялось системе разработки составов бетона для сборного железобетона, а для товарного бетона (для отдельных классов бетона) даже допускалось назначать составы по таблице и применять составляющие бетона среднего качества, но с экспериментальной проверкой и корректированием подвижности бетонной смеси. В то время также практически отсутствовало применение химических добавок, но в Рекомендациях 1990 г. был раздел «Подбор состава бетона с пластифицирующими и комплексными добавками», где сначала рассчитывается состав без добавок, а последующий шаг – в методах подборов для обеспечения заданной подвижности предлагается методика расчета оптимального количества добавки. Цель введения добавок – улучшение свойств бетонной смеси и бетона.

В задании на подбор состава бетона указано в том числе, что показатели однородности по прочности, полученные на данном производстве, следует использовать для назначения требуемой прочности.

В разделе требования к материалам перечислены рекомендуемые и допускаемые марки цемента при твердении в различных условиях и перечислены группы цементов по эффективности при пропаривании, которые следует применять при производстве сборного железобетона. В случае возведения монолитных конструкций при отрицательной температуре вид и класс (марку) цемента при изготовлении готовых бетонных смесей следует назначать в соответствии с указаниями в Приложении А (Справочное) ГОСТ 10178.

Для мелкого заполнителя предлагается широкий спектр крупности песка (модуль крупности от 1,0 до 3,5), с различными решениями по укрупнению или замельчению мелкого заполнителя.

В «Руководстве по подбору составов тяжелого бетона» [2], которое вышло в 1979 г., в разделе «Исходные данные для расчета и подбора состава бетона» были разработаны в форме таблиц требования к прочности бетона в виде назначения водоцементного отношения при определенных требованиях по водонепроницаемости и морозостойкости, которые назначаются в зависимости от вида и уровня среды эксплуатации.

В дальнейшем это не нашло отражения и в Рекомендациях 1990 г., где в разделе «Общие положения» написано, что «если при подборе составов, к которым, кроме прочности, предъявляются дополнительные требования (морозостойкость, водонепроницаемость, коррозионная стойкость и т.д.), то следует учитывать известные зависимости, связывающие качество материалов для бетона и технологию его приготовления со свойствами бетонов, которые необходимо обеспечить. В этих случаях состав бетона, отвечающий требованиям задания по прочности, проверяют на соответствие другим нормируемым показателям качества. Если это условие не выполняется, то производят новый подбор состава бетона с применением различных технологических приемов, обеспечивающих получение бетона со всеми нормируемыми показателями качества, как правило, без увеличения расхода цемента».

Таким образом, мы видим, что в случае требований по водонепроницаемости и морозостойкости отсутствуют конкретные методы при разработке составов, и Рекомендации 1990 г. предлагают разрабатывать состав бетона, который обеспечивает только заданную прочность, и то с учетом однородности прочности, полученной на данном предприятии, а не нормативную прочность класса при V=13,5%.

На основании анализа Руководства 1979 г. и Рекомендаций 1990 г., а также анализа производства изделий из сборного железобетона и бетона для монолитного строительства были разработаны новые подходы и методики для проектирования составов бетона классов по прочности от В15 до В55 для обычного мелкозернистого и тяжелого бетона с обеспечением марок по водонепроницаемости W2-W14 и морозостойкости F175-F11000 и широким диапазоном удобоукладываемости.

В общих положениях показано, в каких случаях проектируют новые составы бетона, в том числе для разработки производственных норм, т.е. серии составов различных классов, которые будут выпускать на производстве готовых бетонных смесей для строительства или возведения конструкций или сооружений из монолитного бетона. Для сборного железобетона проектирование состава или составов бетона производится для каждой технологии с учетом требуемой удобоукладываемости, режимов твердения и обеспечения распалубочной, отпускной или передаточной прочности.

В задании на подбор состава бетона более широко представлен набор требований к бетону изделий и конструкций, требуемые технологические показатели качества бетонной смеси, а также технологические условия производства.

В разделе требований к материалам для приготовления бетона необходимо отметить разработанную таблицу по рекомендуемым маркам (классам) цементов, которые следует применять при твердении бетона в нормальных условиях или при тепловой обработке в зависимости от проектного класса бетона по прочности. Классы цемента представлены вследствие того, что в ГОСТ 31108 все цементы перешли в новое обозначение класса, например, ЦЕМ I, ЦЕМ II, ЦЕМ III, при этом диапазон колебаний активности цемента в каждом классе по стандарту возможен в пределах 20,0 МПа, в отличие от марок цемента, где снижение активности (прочности) по отношению к показателю марки цемента должно быть не более 2,5 МПа (это нижний малозначительный дефект). Если снижение прочности выше 2,5 МПа, то данная партия приемке не подлежит (ГОСТ 30515).

В разделе «Добавки» отсутствуют подразделы на минеральные и химические добавки, но присутствует условное разделение добавок на 3 вида: химические добавки; минеральные добавки; органоминеральные модификаторы.

Вид добавки следует назначать в зависимости от технологических условий производства бетона изделий и конструкций для обеспечения требуемых технологических параметров бетонной смеси и проектных требований к бетону. В первую очередь в разделе «Расчет и проектирование (подбор) составов бетона» разработана методика подбора обычного тяжелого бетона для монолитных конструкций и сооружений, т.е. составы бетона нормального твердения с применением химических добавок.

Процесс подбора состава бетона состоит из следующих этапов:

− этап 1 – теоретический расчет состава бетонной смеси;

− этап 2 – экспериментальный подбор и корректирование нормируемых технологических показателей качества бетонной смеси;

− этап 3 – экспериментальная проверка соответствия начального номинального состава бетона требуемой средней прочности класса при V=13,5%;

− этап 4 – проверка и корректирование начального номинального состава бетона на его соответствие всем другим нормируемым показателям качества бетона;

− этап 5 – назначение и корректирование рабочих составов бетона;

− этап 6 – проверка и корректирование технологических показателей качества бетонной смеси рабочих составов на производстве.

Для определения цементно-водного отношения можно воспользоваться или формулой, или рисунком. В случае расчета Ц/В отношения по формуле следует обратить внимание на то, что за активность цемента принимается показатель класса цемента, а прочность бетона равна требуемой прочности бетона нормального твердения в возрасте 28 сут., равной средней прочности при коэффициенте вариации 13,5%.

Следующее корректирование текста состоит в том, что в таблице обозначены водоредуцирующие добавки с разной степенью эффективности, которые следует применять при определенной удобоукладываемости. Также изменена или увеличена доля песка в смеси заполнителей, т.к. исследования, которые проводились для разработки стандартной методики по испытанию добавок в бетоне, показали, что для повышения эффективности действия химических добавок в бетоне следует повысить долю песка в смеси заполнителя по отношению к тем показателям, которые были в Рекомендациях 1990 г.

В этом же разделе в примере показан расчет начального номинального и двух дополнительных составов бетона с водоредуцирующей/пластифицирующей добавкой.

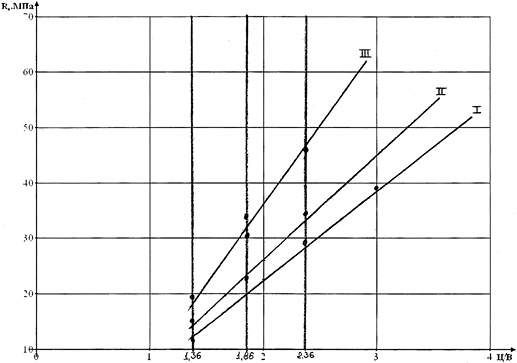

После прямых подборов и получения данных по прочности необходимо построить базовую зависимость «прочность – В/Ц отношение». Прочность в возрасте 3, 7 и 28 суток см. на рис. 1.

Рис. 1. Зависимость прочности бетона от цементно-водного отношения.

По зависимостям рассчитывают в полученном диапазоне по прочности кривых и по средней прочности класса при V=13,5% составы бетона от класса В20 (26,0 МПа) до В40 (52,4 МПа). Это важное нововведение, которое показывает, что для разработки производственных норм расхода составляющих достаточно рассчитать и откорректировать 3 состава с подвижностью, например, П4 (ОК 16-20 см), чтобы на основании полученных данных рассчитать производственные нормы для бетона классов по прочности В20-В40 (табл. 1).

Таблица 1. Производственные нормы расхода материалов на кубометр бетона

| Класс бетона (прочность при Vп=13,5%) | Ц/В | Ц, кг/м3 | П, кг/м3 | Щ, кг/м3 | В, кг/м3 | Добавка, кг/м3 | |

| Суперводоред. | Воздухововлек. | ||||||

| В20 (26,0 МПа2) | 1,56 | 286 | 932 | 979 | 184 | 1,72 | 1,5 |

| В22,5 (30,0 МПа) | 1,71 | 314 | 909 | 979 | 184 | 1,88 | 1,5 |

| В25 (32,7 МПа) | 1,83 | 336 | 890 | 979 | 184 | 2,01 | 1,5 |

| В27,5 (36,0 МПа) | 1,95 | 358 | 871 | 979 | 184 | 2,15 | 1,5 |

| В30 (40,0 МПа) | 2,10 | 385 | 847 | 979 | 184 | 2,31 | 1,5 |

| В35 (45,8 МПа) | 2,33 | 428 | 811 | 979 | 184 | 2,57 | 1,5 |

| В37.5 (49,3 МПа) | 2,45 | 450 | 793 | 979 | 184 | 2,70 | 1,5 |

| В40 (52,4 МПа) | 2,57 | 472 | 774 | 979 | 184 | 2,83 | 1,5 |

В разделе «Экспериментальная проверка соответствия начального номинального состава бетона требуемой прочности» показано, как назначать среднюю прочность бетона, в том числе если в техническом задании указаны требования по морозостойкости и водонепроницаемости. В этом случае рассчитывают состав бетона, ориентируясь на приложение А (табл. 2 и 3).

Таблица 2. Ориентировочные технологические параметры, обеспечивающие водонепроницаемость бетона

| Диапазон технологических показателей | Марка по водонепроницаемости, W | ||

| 4-6 | 8-10 | 12-14 | |

| Средняя прочность бетона, МПа | 30-35 | 40-45 | 50-60 |

| Цементно-водное отношение, Ц/В | 1,67-1,82 | 2,22-2,50 | 2,63-2,86 |

| Водоцементное тношение, В/Ц | 0,6-0,55 | 0,45-0,40 | 0,38-0,35 |

Примечания: Ориентировочные технологические параметры определены при применении цемента ЦЕМ I 42,5Н и крупного заполнителя фракции 5-20 мм. Марка бетона по водонепроницаемости W4-W14 и вид цемента, соответствующий требованиям ГОСТ 10178, ГОСТ 22266, ГОСТ 31108 и ГОСТ Р 55224, назначается в зависимости от условий эксплуатации изделий и конструкций по СП 28.13330.2012 (актуализированная редакция СНиП 2.03.11-85 «Защита строительных конструкций от коррозии»)

Таблица 3. Ориентировочные технологические параметры, обеспечивающие морозостойкость бетона

| Технологические показатели | Марка по морозостойкости | |||

| F175-100* | F1 200-300* | F1400-600* | F1700-1000* | |

| — | F2100** | F2200** | F2300-500* | |

| Средняя прочность бетона, МПа | ≥30,0 | ≥33,0 | ≥36,0 | ≥40,0 |

| Цементно-водное отношение, Ц/В | >1,67 | >1,82 | >2,0 | >2,22 |

| Водоцементное отношение, В/Ц | <0,6 | <0,55 | <0,5 | <0,45 |

| Добавки по ГОСТ 24211 | Воздухововлекающая (газообразующая) | |||

| Воздухововлечение, % | — | 3-7 | ||

Примечания: Морозостойкость более F1300 (F2100) для всех видов бетонов следует обеспечивать с применением воздухововлекающей (газообразующей) добавки; *морозостойкость всех видов бетонов, кроме бетонов дорожных и аэродромных покрытий, F1; **морозостойкость бетонов дорожных и аэродромных покрытий, F2

Расход цемента назначается в зависимости от степени агрессивного воздействия на бетон, но не менее 300 кг/м3.

Расход цемента в бетоне конструкций и изделий, обеспечивающий проектные требования по усадке и ползучести, следует назначать не более 490 кг/м3.

Вид цемента назначается в зависимости от марки по морозостойкости. При марке по морозостойкости F1300 (F2100) и более следует назначать вид цемента, соответствующий требованиям ГОСТ 10178, ГОСТ 22266, ГОСТ 31108 и ГОСТ Р 55224 с содержанием трехкальциевого алюмината (С3А) не более 7% и количества минеральных добавок не более 15% в виде шлака.

В случае если в задании на подбор состава бетона (бетонов), кроме проектной прочности, указана водонепроницаемость и морозостойкость, следует по табл. 2 определить класс бетона, который обеспечивает не только несущую способность, но и проектную водонепроницаемость. Например, требование проекта В25 W10 F2300: для марки по водонепроницаемости W10 следует изготавливать бетон со средней прочностью 45,0 МПа (В35); для марки по морозостойкости F2300 также необходима прочность более 40,0 МПа с обязательным применением воздухововлекающей добавки (табл. 3). Таким образом, чтобы обеспечить W10 и F2300, следует изготавливать состав бетона В35 с воздухововлекающей добавкой. В табл. 1 есть состав для класса В35 (средняя прочность 46,0 МПа), значит, назначаем этот состав, который будет обеспечивать В35, W10 и F2300.

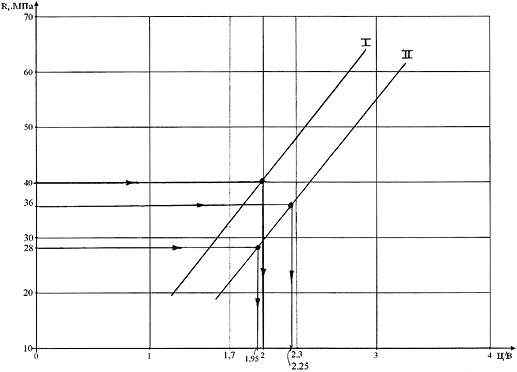

Проектирование и назначение составов бетона для сборного железобетона расширено: по данным прочности начального номинального состава и двух дополнительных и определенного Ц/В отношения строится зависимость, и рассчитываются два состава (рис. 2, табл. 4), например:

− 1-й состав, где отпускная прочность – 70% от средней прочности класса В30;

− 2-й состав, где отпускная прочность – 90% от средней прочности класса В30.

Таблица 4. Производственные нормы расхода материалов при отпускной прочности 70% и 90% от средней прочности класса определенного нормативного обеспечения

| Требуемая средняя прочность | Ц/В | Ц, кг/м3 | П, кг/м3 | Щ, кг/м3 | В, кг/м3 | Добавка, кг/м3 | |

| суперводоредуц. | воздухововлек. | ||||||

| Отпускная прочность 70% (28,0 МПа) | 2,0 | 330 | 933 | 1000 | 165 | 1,98 | 1,5 |

| Отпускная прочность 90% (36,0 МПа) | 2,25 | 370 | 893 | 1000 | 165 | 2,22 | 1,5 |

Примечания: для 70% отпускной прочности (~28,0 МПа) следует назначать Ц/В=1,95, но для достижения 40,0 МПа в 28-суточном возрасте следует назначать Ц/В отношение, равное 2,0. Для того чтобы обеспечить и 70% отпускной, и 100% 28-суточной прочности, следует назначать Ц/В=2,0

Рис. 2. Зависимость прочности бетона после тепловой обработки от цементно-водного отношения

Обязательным условием является достижение в 28 сутках заданной проектной прочности.

Все составы разрабатываются с применением химических добавок.

В разделе 10 разработан подбор состава тяжелого напрягающего бетона нормального твердения, где обращается внимание на самонапряжение, т.е. необходимость обеспечить не только среднюю прочность класса и заданную марку по водонепроницаемости, но также получить заданное самонапряжение, которое зависит от расхода расширяющей добавки (РД).

В разделе «Расчет и подбор состава высокопрочного бетона с минеральными добавками» впервые предлагаются к рассмотрению подборы (проектирование) составов мелкозернистого высокопрочного бетона по прочности на сжатие В60 и выше. Также дается методика подборов составов тяжелого высокопрочного бетона классов по прочности В60 и выше. Подборы состава высокопрочного бетона осуществляются по тем же принципам, что лежат и в основе метода подбора обычных тяжелых бетонов, с учетом особенностей, связанных с обязательным использованием органоминеральных, минеральных и химических добавок.

Также следует отметить и посмотреть подходы к пониманию проектирования состава самоуплотняющего бетона (раздел 12), где показано, что количество составляющих бетона увеличивается и в составе бетона должны присутствовать следующие компоненты:

− цемент;

− две фракции песка, например с Мк=1,8 и Мк=2,4;

− минеральные добавки, соответствующие ГОСТ Р 56592, включая активные (микрокремнезем, зола-унос, метакаолин, тонкомолотые доменный гранулированный шлак и природные пуццоланы) и инертные – микронаполнители;

− крупный заполнитель фракции 3(5)-10 мм;

− химические добавки в виде водоредуцирующих/пластифицирующих и стабилизирующих (водоудерживающих).

Кроме обеспечения прочности и других проектных требований, главная задача подбора состава самоуплотняющего бетона – создать бетонную смесь без расслоения и водоотделения.

В помощь производителям самоуплотняющего бетона в Рекомендациях в Приложении Б дан аутентичный перевод европейского стандарта EN 12350-8 «Испытания бетонной смеси – Часть 8: Самоуплотняющийся бетон – испытание бетонной смеси на расплыв при осадке конуса».

Использование при проектировании составов тяжелого и мелкозернистого бетона «Рекомендаций по подбору составов бетонных смесей для тяжелых и мелкозернистых бетонов» 2016 г. позволит получить составы, обеспечивающие весь комплекс проектных требований, а значит, долговечность бетона изделий и конструкций.

С содержанием Рекомендаций по подбору составов бетонных смесей тяжелых и мелкозернистых бетонов можно ознакомиться по адресу: http://www.faufcc.ru/upload/methodical_materials/mp17.pdf

Все замечания и предложения по содержанию настоящих Рекомендаций, а также сведения о результатах их применения просьба направлять в НИИЖБ им. А.А. Гвоздева по e-mail: concrete15@mail.ru.

Библиографический список

1. Рекомендации по подбору составов тяжелых и мелкозернистых бетонов (к ГОСТ 27006-86) / Госстрой СССР. – М.: ЦИТП Госстроя СССР, 1990.

2. Руководство по подбору составов тяжелого бетона / Научно-исследовательский институт бетона и железобетона (НИИЖБ) Госстроя СССР. – М.: Стройиздат, 1979.

3. Подмазова С.А. Обеспечение технологических переделов – гарантия качества // Технологии бетонов, №1, 2014.

4. Подмазова С.А., Любарская Г.В. Исследование технологических параметров, влияющих на конечные свойства бетона // Технологии бетонов, №11-12, 2015.

5. ГОСТ 31108-2016. Цементы общестроительные. Технические условия.

6. ГОСТ 30515-2013. Цементы. Общие технические условия.

7. ГОСТ 10178-85. Портландцемент и шлакопортландцемент. Технические условия.

8. ГОСТ 22266-2013. Цементы сульфатостойкие. Технические условия.

9. ГОСТ Р 55224-2012. Цементы для транспортного строительства. Технические условия.

10. СП 28.13330.2012. Защита строительных конструкций от коррозии (актуализированная редакция СНиП 2.03.11-85).

11. ГОСТ 24211-2008. Добавки для бетонов и строительных растворов. Общие технические условия.

12. ГОСТ Р 56592-2015. Добавки минеральные для бетонов и строительных растворов. Общие технические условия.