УДК 693

В статье говорится об особенностях, физических и химических свойствах полимербетонного покрытия, используемого в качестве взлетно-посадочной полосы авианесущего крейсера.

В.П. КУЗЬМИНА, академик АРИТПБ, канд. техн. наук, технический эксперт Союза производителей сухих строительных смесей, генеральный директор ООО «Колорит-Механохимия», г. Москва

Ключевые слова: палубная авиабаза, полимербетон, полимерная матрица, механическая активация, минеральный наполнитель, радикально-пространственная сшивка олигомера, пластичность, трехмерная структура полимербетона

Keywords: deck air base, polymer concrete, polymer matrix, mechanical activation, mineral filler, radical three-dimensional crosslinking of the oligomer, plasticity, three-dimensional structure of the polymer concrete

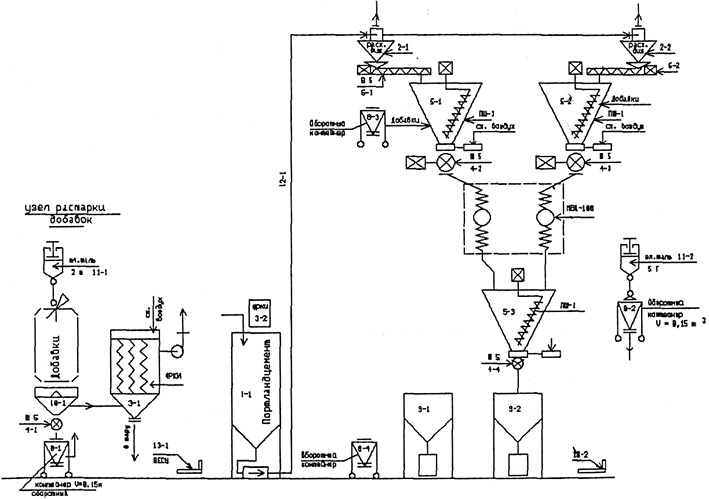

Принцип получения тонкослойных покрытий из композиционных полимерных материалов заключается в создании заранее заданной комбинации двух и более различных фаз (наполнителей и матрицы) с помощью различных технологических приемов. Сочетание способов помола и активации высокомодульных керамических наполнителей с технологией получения высоконаполненного полимербетонного огнестойкого эпоксидного палубного покрытия имеет стратегическую значимость. В результате применения механоактивированных наполнителей (рис. 1-3) получаются полимерные материалы, основные физические и механические свойства которых существенно отличаются от свойств матрицы. При этом сами механоактивированные наполнители являются катализаторами сшивки олигомерных молекул. Для увеличения степени наполнения органической матрицы неорганическим наполнителем при его механоактивации целесообразно ввести гидрофобную органическую добавку. Для увеличения степени сродства указанных механоактивированных наполнителей при помоле необходимо ввести полимерную функциональную добавку и антипирен. Для получения каркасной полимерной матрицы предпочтительно ввести добавку тиоциклана. Стадии перемешивания рабочей массы и ее нанесения на палубу выполняют по традиционно принятой технологии. По существу, это универсальный принцип создания полимерного композиционного покрытия с новым комплексом физических и механических свойств, определяемых микрогетерогенностью трехмерной структуры полимербетона, образованного при фазовых взаимодействиях на границе раздела фаз «полимер – наполнитель». При этом свойства композиционного материала практически в одинаковой степени зависят от свойств как механоактивированных наполнителей, например, керамических волокнистых наполнителей в смеси с природным наномодифицированным фуллеренами шунгитом, так и исходного полимера – эпоксидной смолы.

Трехмерное сверхпрочное покрытие формируется на макроуровне между модифицированным неорганическим наполнителем и полимерной матрицей с монолитной зоной по границам раздела фаз. На микроуровне механоактивированный наполнитель сам инициирует сшивку линейных олигомерных молекул в результате радикально-пространственной полимеризации с поперечной сшивкой тиоцикланом. На наноуровне молекулы углеродного фуллерена способствуют формированию наноразмерного порового пространства полимербетона, не подверженного коррозии при воздействии всевозможных факторов.

Для увеличения пластичности полимербетона можно ввести в рабочую смесь каучуковую полимерную цветную крошку. Подобный материал изготавливается химическим путем с применением синтетического или натурального каучука (по ГОСТ). Такая крошка в зависимости от предпочтений потребителя может иметь самые различные фракционные размеры от 0 до 3 мм и цвет (рис. 4). При этом технология формирования трехмерного композита существенно упрощается в сравнении со способом по патенту РФ №2356873.

В настоящее время лидирующее положение среди огнезащитных композиций на эпоксидных смолах, не содержащих растворителей, занимают составы зарубежных производителей (AkzoNobel, Leighs Paints, рис. 4), но существуют также отечественные аналоги.

Палубы авианесущих кораблей (рис. 5) имеют термостойкие покрытия на основе керамики и эпоксидных смол, предохраняющие настил палубы от прогрева и не допускающие повышение температуры в помещениях под палубой в результате работы двигателей летательных аппаратов [1].

Из описания авторского свидетельства на изобретение №573459. Полимербетонная смесь для устройства кавитационностойких покрытий под водой. Известен состав – вес. ч.: эпоксидная смола – 100, отвердитель – 7,5-15, пластификатор – 20-80, наполнитель – 300-600.

Кавитационная стойкость предлагаемого полимербетонного покрытия находится в тех же пределах, что и у известного – http://www.findpatent.ru/patent/57/573459.html (©FindPatent.ru – патентный поиск, 2012-2017).

Патент РФ на изобретение №2356873. Способ обработки огнеупорных изделий относится к производству огнеупорных изделий и может быть использован в авиационной и ракетной технике. Техническим результатом изобретения является увеличение плотности приповерхностного слоя и выравнивание поверхности огнеупорного изделия, уменьшение закрытой и открытой пористости материала изделия. Технический результат достигается послойным насыщением поверхности огнеупора углеродом путем пропитки раствором фуллерена в органическом растворителе.

Таблица 1. Состав керамикообразующих композиций по приведенным примерам 1-6 и прототипу

| № примера | Состав, масс. ч | ||||

| Олигомеры | Растворитель | ||||

| ПКС | ОЭА | ПЗС | гексан | петролейный эфир | |

| Прототип | |||||

| 100 | — | — | 150 | — | |

| Заявляемая композиция | |||||

| 1 | 100 | 20 | — | 180 | — |

| 2 | 100 | 30 | — | — | 195 |

| 3 | 100 | 50 | — | 225 | — |

| 4 | 100 | — | 20 | 180 | — |

| 5 | 100 | — | 40 | — | 210 |

| 6 | 100 | — | 50 | 225 | — |

Изделие помещают над нагревательным элементом таким образом, чтобы температура насыщаемой поверхности не превышала 60-65°С, далее осуществляют подачу раствора фуллерена в органическом растворителе на поверхность изделия так, чтобы была смочена вся поверхность, пропитку ведут в течение 30-45 минут. Способ труден в исполнении.

Таким образом, предложенный способ позволяет увеличить плотность материала огнеупорного изделия из волокнистого оксида алюминия на 30-50% и выровнять поверхность, т.е. уменьшить размер каверн на поверхности в 5-6 раз, а также снизить размер пор с 10-20 мкм до значений менее 1-2 мкм. В порах такого размера вода замерзает при температуре свыше 50°С за счет парциального давления.

Таблица 2. Состав керамического композиционного материала по примерам 1-8 и прототипу

| № примера | Состав, масс. ч | ||||||||

| Керамикообразующая композиция | Наполнители | ||||||||

| Порошкообразный | Армирующий | ||||||||

| SiC н.к. | SiC ам. | Si3N4 ам. | BN | Жгут SiC | Ткань SiC Опытный образец | Каркасная структура из SiC н.к. | Ткань SiC Nicalon | ||

| Прототип | |||||||||

| 100 | 15 | — | — | — | — | — | — | 45 | |

| Заявленный материал | |||||||||

| 1 | 100 | 5 | — | — | — | 30 | — | — | — |

| 2 | 100 | — | 2 | — | — | — | 40 | — | — |

| 3 | 100 | 1 | — | — | — | — | — | 25 | — |

| 4 | 100 | — | — | 7 | — | — | 20 | — | — |

| 5 | 100 | 5 | — | — | — | 30 | — | — | — |

| 6 | 100 | — | — | — | 10 | — | 35 | — | — |

| 7 | 100 | 5 | — | — | — | — | 30 | — | — |

| 8 | 100 | 1 | — | — | — | — | — | 25 | = |

Патент РФ на изобретение №2418682. Керамикообразующая композиция, керамический композиционный материал на ее основе и способ его получения. Предприятие «Всероссийский научно-исследовательский институт авиационных материалов». Изобретение относится к области получения керамикообразующих композиций (КК) и керамических композиционных материалов (ККМ) на основе высокомодульных керамических наполнителей. Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является керамикообразующая композиция, включающая, масс. ч.: поликарбосилан – 100, углеводородный растворитель – 150, ККМ на ее основе, включающий керамикообразующую композицию, – 100, мелкодисперсный наполнитель (нитевидные кристаллы SiC) – 15, ткань из SiC-волокна Nicalon – 45. Керамический композиционный материал отличается тем, что в качестве тугоплавкого порошкообразного наполнителя используют нитевидные кристаллы карбида и нитрида кремния, аморфный карбид и нитрид кремния, нитрид бора.

В качестве наполнителей из группы минеральных компонентов в рецептурах, как правило, присутствуют: микроволластонит, каолин, мраморная крошка, слюда и/или инертные баритовые наполнители; гидроксид алюминия или магния, вспученный и не вспученный вермикулит, перлит и др. Минеральный наполнитель позволяет повысить термостойкость, химическую стойкость покрытия, улучшает его огнестойкие характеристики. Цель дальнейших исследований заключается в получении покрытия толщиной 40 мм, обладающего огнезащитной эффективностью 120 мин.; в разработке технологии изготовления защитного покрытия; в проведении необходимых испытаний в промышленных условиях.

Таблица 3. Свойства керамической композиции и керамического композиционного материала по примерам в сравнении с прототипом

| № примера КК | № примера ККМ | Наименование свойств | ||

| КК | ККМ | |||

| Выход керамического остатка,% | Плотность, г/см3 | Разрушающее напряжение при изгибе, МПа | ||

| прототип | 56 | — | — | |

| 1 | 78 | — | — | |

| 2 | 75 | — | — | |

| 3 | 74 | — | — | |

| 4 | 85 | — | — | |

| 5 | 87 | — | — | |

| 6 | 88 | — | — | |

| прототип | — | 1,73 | 48 | |

| 1 | 1,44 | 120 | ||

| 2 | 1,45 | 90 | ||

| 3 | 1,50 | 140 | ||

| 4 | 1,63 | 122 | ||

| 5 | 1,57 | 183 | ||

| 6 | 1,62 | 167 | ||

Программа дальнейших исследований состоит в следующем:

1. Создание рецептур на основе эпоксидных смол без использования растворителей при разном соотношении интумесцентной системы и добавок: волластонина, фуллеренов, полых стекло- и керамических сфер т.д.;

2. Проведение исследований в лабораториях, аккредитованных в области исследований огнезащитных покрытий, на получение соответствующих параметров, выявление оптимального соотношения компонентов.

В результате ускоренных климатических испытаний (100 циклов) огнезащитного покрытия согласно ГОСТ 9.401, метод 1, установлено, что покрытие будет сохранять свои защитные свойства в условиях эксплуатации УХЛ4 не менее 25 лет; при этом возможно значительное изменение его цвета. Определена стойкость огнезащитного покрытия к воздействию переменной температуры, повышенной влажности, сернистого газа и солнечного излучения (метод 6). В результате огнезащитное покрытие на эпоксидной основе выдержало 150 циклов испытаний без изменения защитных свойств, что гарантирует сохранение защитных свойств в условиях эксплуатации ХЛ1, УХЛ1 не менее 25 лет.