В статье показана возможность применения гранитных отсевов, содержащих пылеватую фракцию, в качестве заполнителя для высокопрочного мелкозернистого бетона. Экспериментально обосновано положительное влияние фракции отсевов крупностью менее 0,16 мм в качестве активного наполнителя бетона, способствующего повышению его прочности, при введении в бетонную смесь суперпластификаторов поликарбоксилатного типа. Показана возможность усиления положительного эффекта пылеватых частиц, содержащихся в отсевах, при дополнительном введении добавок метакаолина и микрокремнезема. Получен комплекс экспериментально-статистических моделей, позволяющих количественно оценить влияние расхода добавок суперпластификатора и наполнителя, а также проектировать составы бетонных смесей.

УДК 624.002.68

Л.И. ДВОРКИН, доктор техн. наук, профессор, В.В. ЖИТКОВСКИЙ, канд. техн. наук, доцент, Национальный университет водного хозяйства и природопользования, г. Ровно, Украина

Ключевые слова: гранитные отсевы, поликарбоксилатный суперпластификатор, наполнитель, пылеватые частицы, метакаолин, микрокремнезем, прочность, экспериментально-статистические модели, проектирование состава

Keywords: granite siftings, polycarboxylate superplasticizer, filler, dust particles, metakaolin, silica fume, strength, experimental and statistic models, design composition

Перспективным материалом для использования в строительстве является мелкозернистый бетон. Он не требует крупного заполнителя, обеспечение которым во многих регионах связано со значительными транспортными затратами; отличается от обычного бетона большей однородностью и трещиностойкостью, позволяющими изготавливать из него тонкостенные конструкции, работающие в сложных эксплуатационных условиях. Вместе с тем изготовление изделий из мелкозернистых бетонов сопряжено обычно с необходимостью повышенного расхода цемента. Основными причинами перерасхода цемента в мелкозернистых бетонах являются более высокие, чем в обычных тяжелых бетонах, значения водопотребности и пустотности заполнителя.

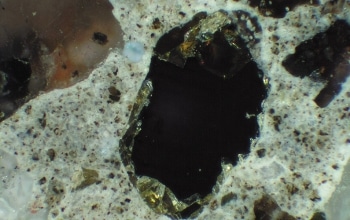

Материалом для получения мелкозернистых бетонов являются отсевы дробления изверженных пород: гранитов, диоритов, габбро, базальтов. При традиционной технологии бетонов использование отсевов ограничено из-за неудовлетворительного зернового состава и высокого содержания пылевидных частиц, вызывающих перерасход цемента. Однако в соответствии с известными теоретическими представлениями [1] пылеватая фракция минеральных материалов при определенных т.н. «стесненных» условиях [2] может выполнять функцию активного микронаполнителя, положительно влияющего на структурообразование и свойства бетонов.

С целью определения возможности получения высокопрочных бетонов на гранитных отсевах, содержащих значительное количество пылеватых зерен, и с применением эффективных химических и минеральных добавок была выполнена серия экспериментов. В опытах использован портландцемент СЕМ I 42,5 R (ОАО «Волынь-цемент»), суперпластификаторы поликарбоксилатного типа Melflux 2641F (BASF Constraction Polymers) и Sika Viscocrete 225Р (Sika), а также высокоактивные минеральные добавки – метакаолин (ООО «Западная каолиновая компания») и микрокремнезем (отход производства ферросплавов Стахановского завода). Для корректирования зернового состава необогащенных отсевов с Мкр=3,23 и содержанием частиц <0,16 мм 17% к ним добавляли песок фракции 2,5-5 мм в количестве 20%. Бетоны имели одинаковое соотношение заполнителя к цементу (З/Ц=3). Подвижность бетонной смеси поддерживалась в пределах марки П3 (9-15 см). Определяли прочность бетона при сжатии в возрасте 3, 7, 28 суток. Результаты опытов приведены в табл. 1.

Таблица 1. Влияние добавок на прочность высокопрочных мелкозернистых бетонов на гранитных отсевах

| № серии | Суперпластификатор, % | Минеральная добавка, % | В/Ц | ОК, см | Прочность при сжатии, МПа, в возрасте, сут. | ||

| 3 | 7 | 28 | |||||

| 1 | Melflux 2641F, 0,5% | — | 0,32 | 12 | 63 | 71 | 78 |

| 2 | Sika VС 225P, 0,5% | — | 0,34 | 14 | 45 | 69 | 76 |

| 3 | Melfluх 2641F, 0,5% | метакаолин, 5% | 0,37 | 12 | 43 | 48 | 53 |

| 4 | Melfluх 2641F, 0,5% | микрокремнезем, 5% | 0,35 | 13 | 40 | 56 | 62 |

| 5 | Melfluх 2641F, 1% | метакаолин, 5% | 0,35 | 13 | 60 | 75 | 85 |

| 6 | Melfluх 2641F, 1% | микрокремнезем, 5% | 0,33 | 14 | 58 | 80 | 90 |

Максимальные значения прочности при сжатии мелкозернистого бетона на гранитных отсевах, полученные в результате эксперимента, составляли 85-90 МПа. Наиболее влиятельным фактором, обеспечивающим получение повышенной прочности, оказалось низкое В/Ц бетона (0,32-0,37), достигаемое при использовании суперпластификаторов. Так, в случае применения добавки Melfluх 2641f в количестве 0,5% от массы цемента заданная подвижность бетонной смеси была достигнута при В/Ц=0,32, а в составах с добавкой Sika Viscocrete 225P (0,5%) – при В/Ц=0,34. Значения прочности на 28-е сутки составляли, соответственно, 78 и 76 МПа. Введение высокоактивных минеральных добавок (метакаолина и микрокремнезема) при неизменном количестве суперпластификатора (Melfluх 2641F) повысило В/Ц (до 0,37 и 0,35, соответственно) и снизило прочность (до 53 и 62 МПа, соответственно). Повышение водопотребности бетонных смесей минеральными добавками практически не наблюдалось при увеличении дозы суперпластификатора до 1%. Прочность мелкозернистого бетона 5-й и 6-й серий (табл. 1) на 28-е сутки твердения составила 85 и 90 МПа. Повышение прочности бетона, вызванное высокоактивными минеральными добавками, при низких значениях В/Ц подтверждает известные данные [3].

Для количественной оценки влияния факторов состава на свойства высокопрочного мелкозернистого бетона на гранитных отсевах были реализованы алгоритмизированные опыты по плану В3 [4]. В качестве варьируемых факторов выбраны: расход суперпластификатора поликарбоксилатного типа Melfluх 2641F (Д, % (Х1)), содержание частиц меньше 0,16 мм в гранитных отсевах (m0,16, % (Х2)), расход метакаолина (МК, % (Х2)). Условия планирования экспериментов приведены в табл. 2. В опытах использовались отсевы с оптимизированным зерновым составом. Состав бетона, за исключением содержания варьируемых добавок, при проведении эксперимента был принят постоянным (Ц=545 кг/м3, З=1640 кг/м3). Определяли следующие параметры: В/Ц бетонной смеси, необходимое для достижения марки по подвижности П4 (ОК=16-21 см), и предел бетона прочности при сжатии в возрасте 1 ( ) и 28 (

) и 28 ( ) суток.

) суток.

Таблица 2. Условия планирования экспериментов

| № з/п | Факторы | Уровни варьирования | Интервал варьирования | |||

| натуральный вид | кодированный | -1 | 0 | 1 | ||

| 1 | Расход суперпластификатора Melfluх 2641F (Д, %) | Х1 | 0 | 0,35 | 0,7 | 0,25 |

| 2 | Содержание частиц меньше 0,16 мм в отсевах (m0,16, %) | Х2 | 0 | 6 | 12 | 6 |

| 3 | Содержание метакаолина (МК, %) | Х3 | 0 | 4 | 8 | 4 |

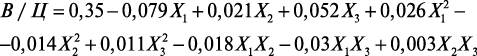

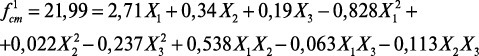

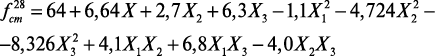

Уравнения регрессии для данных параметров в зависимости от значения варьированных факторов приведены ниже:

(1)

(1)

(2)

(2)

(3)

(3)

Все варьируемые факторы, как следует из анализа уравнений (1 и 2), вызывают существенное изменение водопотребности бетонной смеси и, как следствие, В/Ц и прочности бетона. По величине достигаемого эффекта факторы можно проранжировать в последовательности: Х1 (Д) > Х3 (МК) > Х2 (m0,16).

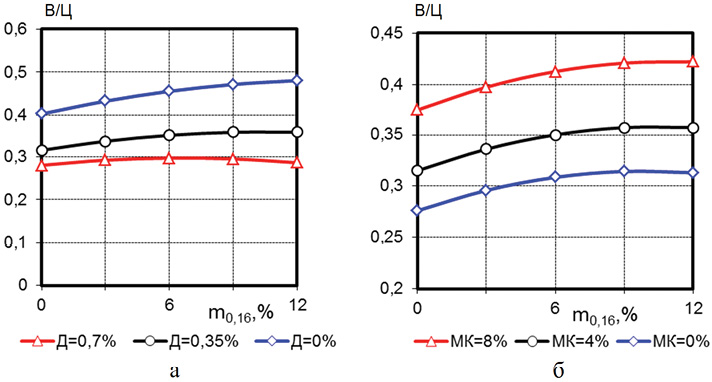

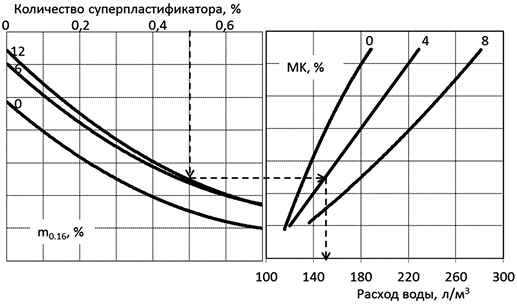

Наиболее значительными взаимодействиями факторов в уравнении (1) являются «расход суперпластификатора – содержание метакаолина» и «расход суперпластификатора – содержание частиц <0,16 мм», которые подтверждают возможность нивелирования негативного влияния в отсевах дисперсных частиц за счет суперпластификатора при низких значениях В/Ц (рис. 1).

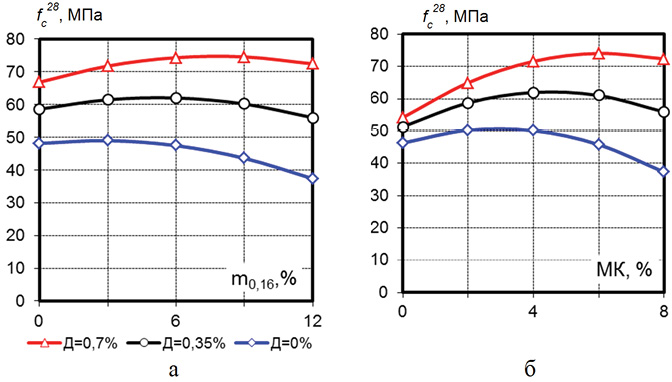

Графические зависимости (рис. 2), полученные анализом соответствующей экспериментально-статистической модели, свидетельствуют о возможности получения при заданных условиях мелкозернистого бетона на гранитных отсевах с максимальной прочностью в возрасте 28 суток 72-75 МПа. Максимальное повышение прочности вызывает достижение оптимальных значений факторов Х1 и Х2. При этом эффект изменения фактора Х2, т.е. содержания частиц <0,16 мм в варьируемых границах, почти в 2 раза меньше, чем изменение расхода суперпластификатора. Увеличение содержания суперпластификатора (Х1) приводит к практически линейному возрастанию прочности, что в основном соответствует характеру изменения достигаемого В/Ц бетонной смеси. Для факторов Х2 и Х3, выражающих влияние дисперсных минеральных наполнителей, характерно наличие в уравнениях прочности существенных квадратичных эффектов со знаком минус, что свидетельствует о значительной предельной области их эффективного воздействия. С увеличением содержания суперпластификатора эффект дисперсных минеральных компонентов (гранитной пыли и метакаолина) существенно возрастает. В составах, не содержащих добавку-суперпластификатор, увеличение количества частиц <0,16 мм в отсевах до 4-5% практически не отражается на прочности бетона. При дальнейшем повышении содержания пылевидных частиц прочность снижается на 23-25%.

Введение добавки Melfluх 2641F способствует положительному влиянию гранитного наполнителя, вызывающего при оптимальном сочетании факторов повышение прочности бетона на 12-16%. Эффективное содержание гранитной пыли в отсевах возрастает с увеличением содержания суперпластификатора: при наличии добавки Melfluх 2641F 0,35% положительный эффект сохраняется до 6-7% пыли; при максимальном содержании Melfluх 2641F (0,7% от массы цемента) – до 8-9%. Метакаолин (фактор Х3) вследствие высокой дисперсности и гидравлической активности [5] демонстрирует большую эффективность, чем гранитная пыль. Повышение прочности мелкозернистого бетона за счет метакаолина составляет 35-38%, что согласуется известными данными [6]. Как и в случае с пылеватой фракцией отсевов, эффективность метакаолина существенно возрастает с введением суперпластификатора, хотя некоторое положительное влияние (8-10%) наблюдается и в непластифицированных смесях.

Эффект взаимодействия факторов (Х2 и Х3) в уравнениях (1-3), характеризующих содержание наполнителей, отрицательный, что свидетельствует о снижении их эффективности при одновременном увеличении содержания метакаолина и количества гранитных частиц <0,16 мм. В данном случае отмечается значительное повышение водопотребности смеси, которое не удается нейтрализовать за счет стеричного эффекта поликарбоксилатного суперпластификатора при определенном его количестве. Для проявления максимального эффекта метакаолина при получении высокопрочного мелкозернистого бетона на гранитных отсевах необходимо, чтобы содержание частиц <0,16 мм в отсевах не превышало 4-5%, что, в принципе, согласуется с требованиями действующей нормативной документации [7].

Наибольшим влиянием на достижение максимальной ранней прочности (в возрасте 1 сутки) отличается фактор Х1, (содержание суперпластификатора), влияние других факторов незначительно, оно проявляется практически только при максимальном количестве пластифицирующей добавки.

Таким образом, при условии использования эффективных суперпластификаторов поликарбоксилатного типа и дополнительного воздействия высокоактивных минеральных добавок можно получать высокопрочные мелкозернистые бетоны с использованием в качестве основного заполнителя гранитных отсевов.

Полученные экспериментально-статистические модели (1-3) дают возможность предложить методику расчета высокопрочного мелкозернистого бетона с использованием в качестве заполнителя гранитных отсевов.

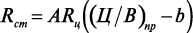

Для расчета Ц/В, обеспечивающего заданный предел прочности бетона при сжатии в определенном возрасте, можно использовать модифицированное уравнение Боломея-Скрамтаева [8], учитывающее влияние активных минеральных наполнителей:

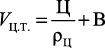

, (4)

, (4)

где А – коэффициент, учитывающий качество заполнителя, b – коэффициент, учитывающий тип бетонной смеси (табл. 3 [8]), (Ц/В)пр – приведенное Ц/В бетона, учитывающее количество и активность минерального наполнителя [1].

(Ц/В)пр рассчитывается по формуле:

, (5)

, (5)

где Ц, В, Н – соответственно, расходы цемента, воды и минерального наполнителя, кг/м3, Кц.э. – коэффициент цементирующей эффективности минерального наполнителя. Как наполнители бетонной смеси рассматриваются дисперсные компоненты – содержание пылевидных (<0,16 мм) частиц в отсевах и активные минеральные добавки.

Таблица 3. Усредненные значения коэффициентов в уравнении (4)

| Заполнители | Подвижные бетонные смеси | Жесткие бетонные смеси |

| Заполнитель высокого качества | А=0,52 b=0,65 | А=0,52 b=0,55 |

| Заполнитель среднего качества | А=0,48 b=0,65 | А=0,48 b=0,55 |

| Заполнитель низкого качества | А=0,44 b=0,65 | А=0,44 b=0,55 |

Показатель Кц.э. зависит от особенностей (химико-минералогического состава, дисперсности, гидравлической активности) применяемых наполнителей и обычно определяется экспериментально. Полученные нами математические модели прочности высокопрочного мелкозернистого бетона на гранитных отсевах с применением метакаолина и эффективного поликарбоксилатного суперпластификатора (2-3) позволили рассчитать соответствующие значения Кц.э. (табл. 4).

Таблица 4. Расчетно-экспериментальные значения коэффициентов цементирующей эффективности метакаолина и пыли гранитных отсевов при использовании поликарбоксилатного суперпластификатора

| Содержание суперпластификатора Melfluх 2641F, % | Коэффициент цементирующей эффективности минеральных добавок | |

| пыль гранитного отсева | метакаолин | |

| 0 | -0,08 | 0,12 |

| 0,35 | 0,11 | 3,22 |

| 0,7 | 0,58 | 5,89 |

Для определения расхода воды в мелкозернистом высокопрочном бетоне была построена номограмма, учитывающая влияние суперпластификатора, активной минеральной добавки и свойств заполнителя (рис. 3).

Расход цемента находим из выражений:

— без применения минеральных наполнителей

Ц=(Ц/В)пр·В (6)

— с применением минеральных наполнителей

Ц=(Ц/В)пр·В−Кц.э.·Н (7)

Расход заполнителя (гранитных отсевов) находим из уравнения абсолютных объемов, учитывая расчетные значения расходов цемента и воды:

— объем цементного теста:

(8)

(8)

— объем заполнителя:

V = 1000 – VЦ.Т. (9)

— расход заполнителя:

З = Vз · ρз (10)

где ρЦ и ρз – истинные плотности цемента и заполнителя, соответственно, кг/м3.

Пример. Рассчитать состав мелкозернистого бетона класса по прочности при сжатии В60. Подвижность смеси – П4 (15-21 см). Материалы: портландцемент СЕМ I 42,5R (активность (Rц) – 50 МПа, истинная плотность (ρЦ – 3,1 г/см3), гранитный отсев, содержание пылеватых частиц 10%, (истинная плотность (ρз – 2,7 г/см3)), суперпластификатор Melfluх 2641F.

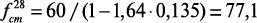

1. Рассчитаем необходимую среднюю прочность бетона при сжатии в возрасте 28 сут., обеспечивающую класс бетона В60 (при нормативном коэффициенте вариации 13,5%):

С этой целью используем известную формулу [8]:

,

,

где Сv – коэффициент вариации, %.

, МПа

, МПа

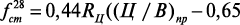

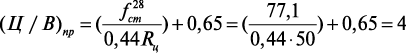

2. Учитывая активность цемента и необходимое значение прочности бетона в возрасте 28 сут., по формуле (5) находим необходимое (Ц/В)пр. Коэффициенты в формуле принимаем равными А=0,44, b=0,65 – как для заполнителя низкого качества при соответствующей подвижности смеси (табл. 3).

,

,

,16,

,16,

3. По номограмме (рис. 3) находим расход воды, учитывая количество пылеватых частиц в отсевах – 185 л/м3.

4. По формуле (6), зная расход воды и (Ц/В)пр, находим расход цемента:

Ц=(Ц/В)пр·В=4,16·185=768 кг/м3

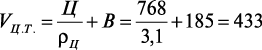

5. По формулам (8), (9), (10), находим объем цементного теста, объем и массу заполнителя:

л

л

VЗ=1000−433=567 л

З=567·2,7=1531 кг/м3

6. Проводим оптимизацию состава высокопрочного мелкозернистого бетона путем использования суперпластификатора Melfluх 2641F, учитывая дисперсную фракцию отсевов как минеральный наполнитель:

6.1. Находим ориентировочное количество дисперсной фракции отсевов (10% от количества заполнителя):

Н=0,01·З=0,01·1531=153 кг

6.2. По номограмме (рис. 3) находим расход воды, обеспечивающий заданную подвижность, подбирая эффективное количество суперпластификатора.

При количестве суперпластификатора 0,5% от массы цемента требуемый расход воды составляет 135 л.

6.2. По табл. 4 находим коэффициент цементирующей эффективности для пылеватой фракции отсевов при принятом количестве суперпластификатора: Кц.э=0,35.

6.3. Приняв содержание минерального наполнителя (Н) 153 кг/м3, по формуле (7) рассчитываем уточненный расход цемента:

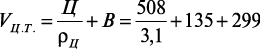

Ц=(Ц/В)пр·В−КЦ.Э. Н=4,16·135-0,35·153=508 кг/м3

6.4. Находим расход заполнителя:

л

л

VЗ=1000-299=701 л

З=701·2,7=1893 кг/м3

Расчетный состав бетона на 1 м3 бетона:

− цемент – 508 кг;

− заполнитель (отсевы) – 1893 кг;

− вода – 135 л;

− суперпластификатор – 2,54 кг.

Библиографический список

1. Дворкин Л.И. Цементные бетоны с минеральными наполнителями / Л.И. Дворкин, В.И. Соломатов, В.Н. Выровой; Под ред. Дворкина Л.И. – Киев: Будивельник, 1991, – 136 с.

2. Барвинок Г.М., Сычев М.М., Касабян С.Р. О роли наполнителя в формировании свойств композиций «связка – наполнитель» // ЖПХ, №1, 1983, с. 207-210.

3. Батраков В.Г. Модифицированные бетоны. – М.: Стройиздат, 1990, – 400 с.

4. Дворкін Л.Й. Розв’язування будівельно-технологічних задач методами математичного планування експерименту / Л.Й. Дворкін, О.Л. Дворкін, В.В. Житковський. – Рівне: НУВГП, 2011, – 174 с.

5. Caldarone M.A., Gruber K.A., Burg R.G. High-reactivity metakaolin: a new generation mineral admixture // Conc. Int., №11, 1994, р. 37-40.

6. Метакаолін в будівельних розчинах і бетонах / Дворкін Л.Й., Лушнікова Н.В., Рунова Р.Ф. та ін. – Монографія. – Київ: КНУБіА, 2007, – 216 с.

7. ГОСТ 31424-2010. Материалы строительные нерудные из отсевов дробления плотных горных пород при производстве щебня. Технические условия.

8. Дворкин Л.И. Расчетное прогнозирование свойств и проектирование составов бетона / Дворкин Л.И., Дворкин О.Л. – М.: Инфра-Инженерия, 2016, – 386 с.