Статья посвящена проблеме обеспечения строительной и горнодобывающей отраслей сырьем для изготовления бетонных смесей. Описан опыт использования в них малоактивных местных материалов на предприятиях горнодобывающей отрасли. Рассмотрены особенности применения некондиционного сырья в составе бетонных изделий в композиции с другими заменителями стандартных компонентов смеси.

УДК 504.55.054:622(470.6)

В.И. ГОЛИК, доктор техн. наук, профессор кафедры технологии разработки месторождений, Северо-Кавказский государственный технологический университет, г. Владикавказ

Ключевые слова: бетонная смесь, инертный материал, композиция, компоненты смеси, технология, комплекс, экономика, рынок

Keywords: concrete mix, inert material, composition, mix components, technology, complex, economy, market

Выход промышленных предприятий из кризиса делает актуальной проблему обеспечения строительной и горнодобывающей отраслей сырьем для изготовления бетонных смесей. К постоянному дефициту вяжущих компонентов бетонных смесей добавляется нехватка инертных материалов по причине остановки добычных работ на большинстве ранее дотационных месторождений строительных материалов [1].

На предприятиях горной отрасли накоплен опыт использования в бетонных смесях малоактивных местных материалов при соблюдении определенных граничных условий [2].

Целью исследований является разработка требований к таким материалам с учетом накопленного теоретического и практического опыта.

Твердеющие смеси на основе неактивных материалов обладают малой прочностью из-за применения мелкого заполнителя с избыточной поверхностью зерен. Этот недостаток компенсируется добавками, но комбинирование низкоактивных материалов предъявляет особые требования к технологии приготовления, транспортирования и размещения бетонных смесей, в особенности для шахтного подземного строительства.

В качестве заполнителя смеси используют пески, суглинки и другие рыхлые отложения в районах горных работ, а в качестве вяжущего – доменные шлаки, ангидритно-гидравлические и т.п. вещества [3].

По величине полного остатка на сите с размером отверстия 0,63 мм пески относят к крупным, средней крупности и мелким. Средний размер зерен песка – 0,9-1,1 мм, удельная поверхность – 26-30 м2/кг (табл. 1).

Таблица 1. Состав песчано-глинистого материала

| Класс, мм | Полный остаток на сите, % | |||

| Месторождения песка и глины | ||||

| 1 | 2 | 3 | 4 | |

|

+20 +10 +5 +2,5 +1,25 +0,63 +0,31 +0,14 |

2,8 10,7 21,9 30,8 43,2 53,6 90,6 97,2 |

3,5 4,0 4,0 6,5 18,5 24,5 34,0 5,0 |

— 3,8 12,3 20,2 26,0 31,2 93,5 93,7 |

1,0 2,5 8,0 14,5 19,5 18,5 25,0 9,0 |

Местные месторождения образуют группу месторождений низкокачественных песков, непригодных для изготовления строительных материалов нужного качества без обработки и ограниченно используемых после обогащения [4-6].

Такие месторождения привязаны к отложениям рек. Мощность их продуктивной толщи не превышает первых десятков метров, а мощность вскрыши редко превышает 10 м. Содержание гравия в песках достигает 10-20% и более. Примеси глины, ила и пыли изменяются в широких пределах, в качестве средней величины можно принять 20%. Модуль крупности чаще всего 1,5-3.

Классы крупностью до 1,845 мм с удельной поверхностью 28,4 м2/кг относят к группе мелкого песка, классы крупностью до 2,18 мм с удельной поверхность 27,7 м2/кг – к группе среднего песка, но по полному остатку на сите с сеткой +0,63 (19,5%) ниже критерия (30-45%).

Для приготовления твердеющей закладочной смеси используют пески с модулем крупности Мк=0,3-0,4 и содержанием глины до 40%. Глина образует негабаритные комки, которые зависают в бункерах и течках. Неравномерная подача материалов в приемные бункера и трудность контроля за расходом сырья нарушают проектное соотношение песка и воды, которое при нормативе 3,5:1 доходит до 2:1. Увеличение массы глинистых включений ухудшает качество сооружений из смесей, поэтому при увеличении доли глины более 20% пески комбинируют с другими материалами [7-9].

В составе песков нередки включения рыхлых отложений с характеристикой: влажность – 5-15%, содержание отмучиваемых частиц – до 80%, плотность – 2-2,6 т/м3.

В пределах отводов горных предприятий нередки месторождения суглинков с модулем крупности М=0,2-0,4, содержанием до 30-80% глинистых и пылеватых частиц, а на отдельных участках – с органическими примесями.

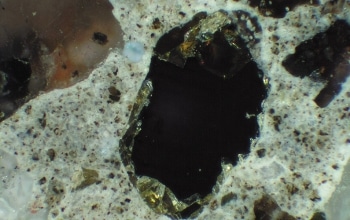

По составу отложения относят к пескам низкого качества: они обладают высокой водопотребностью и снижают прочность твердеющей смеси. В то же время они содержат 60-90% кремнезема и другие материалы, которые при взаимодействии с вяжущими веществами образуют сравнительно прочные соединения. В отложениях песчаных частиц преобладает кристаллический кварц (50-80%) и гидроокислы с каолинитом (10-40%) в составе глинистого вещества. Органические примеси представлены обломками бурого угля (до 5%). Минералы являются устойчивыми образованиями и используются в качестве заполнителя в составе смеси.

Прочность твердеющей смеси с суглинками сравнима с прочностью составов на базе качественных песков при добавке доменного шлака с измельчением (50-60% активных частиц – 0,074 мм). Максимальная прочность такой смеси достигает 10 МПа при расходе шлака 400 кг/м3.

Реакция гидратации происходит на поверхности частиц цемента, и чем меньше частицы, тем быстрее и полнее они реагируют. Более крупные частицы гидратируют длительное время с увеличением прочности в присутствии свободной воды.

При твердении смесь уплотняется, а количество воды в ней уменьшается тем быстрее, чем выше ее флотационные свойства или ниже водоудерживающая способность. С изменением количества воды меняется интенсивность роста прочности смеси, так как вяжущие компоненты в глубине шлака в реакцию гидратации не вступают из-за обезвоживания. С повышением дисперсности заполнителя прочность смеси снижается за счет уменьшения количества вяжущего на удельную поверхность заполнителя. Но при этом повышается его водоудерживающая способность, что благоприятно отражается на гидратации крупных частиц вяжущего. Прочность смеси почти не изменяется при различной крупности заполнителя. Коэффициент фильтрации массива – 0,003-0,017 см/с.

С увеличением воды в твердеющей смеси с 300 до 600 л/м3 сроки схватывания увеличиваются с 25 до 50 ч при расходе шлака 400 кг/м3 и с 24 до 76 ч при расходе шлака 250 кг/м3.

Максимальной прочности закладка достигает по истечении 6 месяцев при расходе на 1 м3 смеси 400 кг шлака и воды 360-400 л и с В/Ц=0,9-1,1.

Увеличение или уменьшение водоцементного отношения изменяет прочность твердеющей закладки при постоянном расходе вяжущего. При транспортировании смеси по трубопроводу неустойчивые химические соединения растворяются тем быстрее и полнее, чем более дисперсность вяжущего. После укладки смеси часть растворенных соединений уносится водой и теряется. Это характерно для смесей с цементным вяжущим, отчего прочность их уменьшается в 2 и более раза при водоцементном отношении 1,1:1,2.

Первоначально химические соединения растворяются с поверхности вяжущих частиц. Новые порции этих соединений растворяются и выносятся уже из глубины более крупных частиц, что требует дополнительной воды и времени. Поэтому в смесях с грубым мокрым помолом вяжущего сроки схватывания и набора прочности увеличиваются, зато растворяется и теряется меньше вяжущих компонентов.

После укладки твердеющей смеси ее твердые частицы уплотняются. В процессе твердения часть воды связывается, а часть испаряется. С изменением количества воды изменяется и интенсивность прироста его прочности. Для стабилизации прочности смеси со шлаковым вяжущим тонкость помола должна быть 50-60% крупности 0,074 мм.

При изготовлении смесей с цементом допускается содержание глины в заполнителе: бетонита – 20%, каолина – 30%, гидрослюдистой глины – 60% от массы заполнителя. Оптимальной является добавка бетонита в количестве 15%, каолина – 10-15%, гидрослюдистой глины – 20%.

Для цементно-шлаковых вяжущих низкой активности допустимое содержание полиминеральных глин – 50% от массы заполнителя, а при гипсово-шлаковых вяжущих мономинеральные глины не применяют.

Для удаления глины песок промывают или применяют активизирующие добавки, позволяющие повысить прочность без промывки [10-12]. Целесообразно добавление 5-15% гипса от массы шлака. Дальнейшая добавка гипса снижает прочность.

На руднике Шокпак (Северный Казахстан) применяли смеси из вяжущих шлаков кислого состава II сорта I группы, мелких песков с содержанием глинистых и отмучиваемых до 50%, остатком на сите 5 мм – 15% по объему, а также суглинков с содержанием отмучиваемых до 80% (табл. 2) [13-15].

Оптимальная композиция смеси включала, кг/м3: цемента – 30, шлака – 220-300, песка – 1500, воды – 380. Прочность смеси в возрасте 28 дней – 0,5-1 МПа, в возрасте 90 дней увеличивалась на 15-30%.

Таблица 2. Гранулометрический состав песка

| Остаток на сите, мм, % | ||||||||

| 20 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | -0,14 |

| 2,0 | 1,0 | 2,5 | 8,0 | 14,5 | 19,5 | 18,5 | 25,0 | 9,0 |

Твердеющая смесь в возрасте 28 суток имела прочность до 1 МПа. Практика применения песчано-глинистых смесей в промышленном масштабе подтверждает возможность и целесообразность использования малоактивных доступных сырьевых ресурсов.

Запорожский железорудный комбинат разрабатывает рудную залежь, покрытую 300-метровой толщей осадочных пород с водоносными горизонтами и притоком воды до 3000 м3/ч.

Размеры заполняемых смесями камер: высота 70 м, ширина 15 м, длина 50 м. Состав закладочной смеси, кг/м3: глинистый песок – 1250-1300 кг, доменный шлак – 350-4000 кг, вода – 400 л. Степень помола шлака – 50-60% фракции 0,074 мм.

В песке содержится до 25-40% каолинитовых глин в комковатом состоянии. В процессе приготовления крупные куски глины отделяют от песка на грохоте. Каолинитовые глины снижают прочность закладочного массива на 20-30% при количестве более 15-20% от объема заполнителя. Фактическая прочность искусственного массива составляет 4-7 МПа. Закладочный массив такой прочности обеспечивает устойчивость вертикальных обнажений на площади до 3000 м2.

В Кривом Роге в условиях повышенного горного давления с самообрушением потолочин и разрушением целиков закладочная смесь содержит, кг/м3: глинистого песка – 1200 кг, доменного шлака – 400, воды – 400 л.

Куски глины отделяют на грохоте и направляют в растворитель, откуда глиняный раствор поступает в смеситель. Прочность массива 4-8 МПа. Закладочный массив устойчив при вертикальных обнажениях в течение 6-8 месяцев.

При разработке месторождений неактивное сырье комбинируют с отходами своего и смежных производств (табл. 3).

Таблица 3. Состав комбинированных смесей, кг/м3

| Цемент | Шлак | Зола ТЭЦ | Суглинистые пески | ПГС | Кварциты дробленые | Граниты дробленые | Высевки щебня |

|

60 60 |

390 390 |

— — |

— — |

1275 — |

— 1260 |

— — |

— — |

| 60 | 390 | — | — | — | — | — | 1295 |

| 140 | — | — | 260 | — | 1150 | — | — |

| 140 | — | 360 | — | — | 1240 | — | — |

| 140 | — | — | 260 | — | — | 1115 | — |

Песчано-глинистые материалы из карьеров доставляют на закладочные комплексы. Грохочение может следовать за приемными бункерами, откуда материалы питателями или конвейерами доставляют в промежуточные бункеры. После дозировки смесь поступает в смеситель, где смешивается с пульпой из шаровой мельницы.

Комплексы приготовления включают линии: сложных вяжущих, щебня, хвостов обогащения и цемента.

Шлаки измельчают в шаровых мельницах, породу – в дробилках первичного дробления и щековых дробилках, сухие хвосты – в молотковых дробилках. Повышение жесткости шлаковых вяжущих в смеси компенсируют использованием пластичных песчано-глинистых материалов.

Альтернативной технологией использования песчано-глинистых смесей является превращение материалов в пульпу и обратный процесс в заполняемой камере, что связано с проблемой очистки глинизированных вод и в суровых климатических условиях оно ненадежно.

При проектировании бетонных комплексов исходят из возможностей смесителей, производительность которых зависит от степени заполнения и консистенции смеси. Для крупного заполнителя оптимальное время перемешивания 25-30 секунд, для мелкого – меньше. Для песчано-глинистых материалов – 15-20 и менее секунд (табл. 4).

Таблица 4. Параметры приготовления песчано-глинистых смесей

| Параметры | Предельное значение | Среднее значение | Коэффициент вариации, % | |

| минимальное | максимальное | |||

| Содержание глинистых, % | 11,2 | 22,0 | 17,4 | 26,2 |

| Влажность песка, % | 10,0 | 15,0 | 12,5 | 14,3 |

| Влажность шлака | 8,0 | 14,0 | 11,6 | 15,6 |

| Расход песка (без влаги), т/ч | 112,0 | 256,4 | 183,7 | 44,3 |

| Расход шлака (без влаги), т/ч | 18,4 | 88,0 | 38,2 | 43,1 |

| Плотность слива мельницы, кг/л | 13,5 | 17,56 | 1,544 | 5,8 |

| Выход класса – 0,074 мм, % | 26,0 | 65,7 | 41,4 | 18,1 |

| Подвижность смеси, см | 11,0 | 13,1 | 12,7 | 4,2 |

| Плотность смеси, кг/л | 1,635 | 1,82 | 1,76 | 3,2 |

| Содержание воды в смеси, % | 25,0 | 44,0 | 30,7 | 13,1 |

| Расход воды (общий), т/ч | 44,0 | 152,0 | 97,4 | 23,6 |

Для закладочных комплексов с перемешиванием компонентов применяют смесители из числа изготовленных в строительной отрасли и рассчитанных на изготовление жестких смесей с крупным заполнителем. Уменьшение крупности частиц в песчано-глинистом заполнителе с 40 до 5-7 мм повышает производительность смесителя не менее чем в 2 раза, что увеличивает производительность закладочного комплекса примерно на такую же величину. Смесители СБ-30 производительностью 30 м3/ч пропускают до 100 и более м3/ч смеси. Использование глинисто-песчаных смесей вместо жестких или в комбинации с ними возможно без реконструкции действующих закладочных комплексов рудников.

Прочность смесей снижается с увеличением водошлакового отношения. Рациональное отношение определяют не из условия максимальной прочности, а из условия подвижности. Подвижность, при которой транспортабельность смесей обеспечивается, составляет 10,5-12 см осадки конуса СтройЦНИЛа при водовяжущем отношении 0,7-1,2.

В свежеприготовленной и уже уложенной в камеру твердеющей смеси водоцементное отношение различное. При приготовлении смеси расход твердых материалов изменяется при постоянном количестве воды. Технологическое оборудование и системы автоматизации не обеспечивают дозировку исходных материалов в данном отношении. при заполнении камер вода поступает из окружающего породного массива.

После укладки в камеру смеси ее твердые частицы осаждаются и уплотняются. Расход воды в это время достигает 600-680 л/м3 смеси (30-40% по массе) при исходном – 400-450 л (20-30%). При уплотнении смеси изменяется пространственная упаковка твердых частиц и происходит отжатие избыточной воды, за счет чего водовяжущее отношение уменьшается и создаются условия для твердения смеси.

Сроки схватывания песчано-глинистых смесей зависят от вида вяжущего, расхода и тонины его измельчения, вида заполнителя и водовяжущего отношения. Для смесей с соотношением 1:3 при водовяжущем отношении 0,8 время схватывания по сравнению с цементным вяжущим увеличивается на порядок.

При использовании песчано-глинистых заполнителей влага и глина в песке обусловливают зависание, слеживание, неравномерность подачи сырья, отклонение соотношений компонентов, нарушение режима контроля и корректировки.

При оценке прочности искусственных массивов с песчано-глинистыми заполнителями неприемлем керновый отбор проб, поскольку при выбуривании кернов смеси прочностью до 3 МПа разрушаются.

Глинисто-песчаные отложения характеризуются относительно однородными физико-химическими свойствами (табл. 5-6).

Таблица 5. Примерный химический состав глинистых отложений, %

| Глины | SiO2 | CaO | Mn | Fe общ. | Al2O3 | Остальное |

| Светло-бурые | 63-78 | 10-18 | 1-2 | 3-6 | 6-7 | 2-4 |

| Коричневато-бурые | 65-77 | 12-18 | 1-1,5 | 4-5 | 6,5-8 | 0,5-1,5 |

Таблица 6. Примерный дисперсный состав глинистых отложений, %

| Глины | Глинистые — 0,005 | Пылеватые 0,005-0,05 | Песчанистые +0,05 |

| Светло-бурые | 12,25 | 54-77 | 12-20 |

| Коричневато-бурые | 16-27 | 57-70 | 12-18 |

Состав рыхлых отложений: почвенно-растительный слой – чернозем мощностью 1-1,5 м, глины лессовидные мощностью до 15 м, глины коричневато-бурые мощностью до 10 м.

Состав глинистых песков характеризуется табл. 7-8.

Таблица 7. Примерный гранулометрический состав глинистых песков, %

| Размеры ячеек, мм | Интервал отбора проб, мин. | |||||

| 5-15 | 15-25 | 25-35 | ||||

| частные | полные | частные | полные | частные | полные | |

| 5 | 0,3 | 0,3 | — | — | — | — |

| 2,5 | 0,2 | 0,5 | 0,3 | 0,3 | 2,2 | 2,2 |

| 1,25 | 0,8 | 1,3 | 0,8 | 1,1 | 2,3 | 4,5 |

| 0,63 | 1,2 | 2,5 | 2,0 | 3,1 | 3,1 | 7,6 |

| 0,32 | 4,3 | 6,8 | 1,8 | 4,9 | 25,5 | 33,1 |

| 0,15 | 5,8 | 12,6 | 29,4 | 34,3 | 27,3 | 60,7 |

Таблица 8. Примерный минералогический состав глинистых материалов, %

| Компоненты | Интервал отбора проб, мин. | ||

| 5-15 | 15-25 | 25-35 | |

| Кварц | 46,5 | 52,1 | 71,8 |

| Гидрослюда с каолинитом | 35,8 | 31,7 | 12,7 |

| Глауконит | 9,7 | 7,4 | 4,2 |

| Полевые шпаты | 3,1 | 3,4 | 6,4 |

| Окислы железа | 4,2 | 4,9 | 3,2 |

| Халцедон | 0,16 | — | — |

Для обеспечения заданных свойств в составе смеси инертный заполнитель должен отвечать требованиям:

1. Прочность гранул заполнителя при сжатии в водонасыщенном состоянии не ниже удвоенной нормативной прочности закладки.

2. Модуль крупности – 0,02-2.

3. Содержание различных включений крупностью 5-20 мм – не более 10%.

4. Содержание глинистых и илистых частиц – в пределах 15-40%.

5. Влажность заполнителя – не более 20%.

6. Объемная масса сухого заполнителя – 2,5-2,7 т/м3, его насыпная масса – 1,15-1,6 т/м3.

7. Кислотопоглощение заполнителя – не более 10% его массы.

8. Содержание органических примесей – не более 5%.

9. Содержание масел – не более 150 г/м3 песка.

10. Отсутствие токсичных или взрывоопасных соединений.

11. Соответствие требованиям в составе смеси с другими компонентами.

Использование малоактивного сырья с соблюдением граничных условий является еще не востребованным резервом подъема экономического состояния в условиях рынка [16-18].

Библиографический список

1. Голик В.И., Комащенко В.И., Качурин Н.М. Концепция комбинирования технологий разработки рудных месторождений // Известия ТулГУ. Науки о Земле. Вып. 4, 2015, с. 76-88.

2. Голик В.И., Полухин О.Н. Природоохранные технологии в горном деле. Учебное пособие. – Белгород: ИД НИУ БелГУ, 2013, – 282 с.

3. Голик В.И., Разоренов Ю.И., Куликов М.М. Экономика и менеджмент горной промышленности. Учебное пособие. – Новочеркасск: Политехник, 2010, – 251 с.

4. Golik V.I., Khasheva Z.M., Galachieva S.V. Diversification of the Economic Foundations of Depressive Mining Region // The Social Sciences 10(5), рр. 678-681, 2015.

5. Golik V.I., Khasheva Z.M., Economical Efficiency of Utilization of Allied Mining Enterprises Waste // The Social Sciences 10(5): 682-686, Medwell Journals, 2015.

6. Golik V., Doolin A., Komissarova M., Doolin R. Evaluating the Effectiveness of Utilization of Mining Waste // International Business Management. 9(5): 1993-5250. Medwell Journals, 2015.

7. Golik V., Komashchenko V., Morkun V. Feasibility of using the mill tailings for preparation of self-hardening mixtures // Metallurgical and Mining Industry, 2015, №3, pp. 38-41.

8. Golik V., Komashchenko V., Morkun V. Innovative technologies of metal extraction from the ore processing mill tailings and their integrated use // Metallurgical and Mining Industry, 2015, №3, pp. 49-52.

9. Golik V., Komashchenko V., Morkun V. Geomechanical terms of use of the mill tailings for preparation // Metallurgical and Mining Industry, 2015, №4, рр. 321-324.

10. Bian Zhengfu, Miao Xiexing, Shaogang Lei, Chen Shen-en, Wang Wenfeng, Struthers Sue. The challenges of reusing mining and mineral-processing wastes // Science. 2012, vol. 337, №6095, рp. 702-703.

11. Davies M.P., Rice S. (16-19 January 2001). An alternative to conventional tailing management – «dry stack» filtered tailings / Proceedings of the Eighth International Conference on Tailings and Mine Waste. Fort Collins, Colorado, US: Balkema, pp. 411-422.

12. Franks D.M., Boger D.V., Cote C.M., Mulligan D.R. 2011. Sustainable Development Principles for the Disposal of Mining and Mineral Processing Wastes // Resources Policy. Vol. 36, №2, pp. 114-122.

13. Голик В.И. Разработка месторождений полезных ископаемых. – Владикавказ: МАВР, 2006.

6. Голик В.И., Ляшенко В.И., Семелиди А.Х. Прогрессивные природо- и ресурсосберегающие технологии подземной разработки рудных месторождений сложной структуры. – М.: Цветная металлургия, 1999, №11-12, с. 10-17.

14. Голик В.И., Ляшенко В.И., Магомедов Ш.Ш. Повышение экологической безопасности технологий подземной разработки месторождений сложной структуры // Цветная металлургия, 2003, №2, с. 33-43.

15. Голик В.И., Чжун Чан, Заалишвили В.Б. Обеспечение геодинамической безопасности при освоении недр // Горный информационно-аналитический бюллетень. – М., 2010, №6, с. 67-73.

16. Голик В.И. Оптимизация нормативной прочности твердеющих смесей при закладке пустот // Горный информационно-аналитический бюлл. – М.: МГГУ. 1999, №3, с. 45-47.

17. Голик В.И., Ляшенко В.И. Совершенствование технологии и технических средств подземной разработки урановых месторождений // Горный журнал, 2007, №1, c. 86-90.

18. Голик В.И., Заалишвили В.Б., Бурдзиева О.Г. Новое направление минимизации влияния горного производства на экологию регионов // Проблемы региональной экологии. – М., 2014, №3, с. 73-79.

19. Golik V., Komaschenko V., Morkun V., Khasheva Z. The effectiveness of combining the stages of ore fields development // Metallurgical and Mining Industry, 2015, №5, pp. 401-405.

20. Zarema M. Khasheva and Vladimir I. Golik. The Ways of Recovery in Economy of the Depressed Mining Enterprises of the Russian Caucasus // International Business Management. 2015, 9(6): pp. 1209-1216.