В статье приведены общие сведения, классификация, механизм воздействия и сравнительная оценка некоторых пленкообразующих составов и их влияние на водонепроницаемость и прочность бетона, твердеющего в условиях сухого жаркого климата. Даны рекомендации по выбору таких составов в конкретных случаях.

УДК 691.32

А.А. АНТОНЯН, канд. техн. наук, ведущий специалист организации технического надзора по строительству бетонной дороги в рамках проекта «Север – Юг» в Армении

Ключевые слова: состав по уходу, бетон, водонепроницаемость, сухой жаркий климат, долговечность

Keywords: care composition, concrete, waterproofness, dry hot climate, durability

Правильный и своевременный уход за свежеуложенным бетоном – это необходимое мероприятие для получения долговечных конструкций с заданными показателями. Несмотря на то что уход является одним из основных этапов в изготовлении конструкций, на практике им зачастую пренебрегают либо выполняют недолжным образом. Это связано, во-первых, с дополнительными затратами (использование специальных составов, поддержание в насыщенном состоянии влагоемких материалов, укладываемых на поверхность бетона и т.д.). Очевидно, что застройщики несут издержки с крайней неохотой. Вторая причина кроется в том, что последствия недостаточного ухода выявляются не сразу, а по прошествии некоторого времени, зачастую уже во время эксплуатации сооружения либо конструкции.

Под уходом за свежеуложенным бетоном понимаются мероприятия по созданию оптимальных температурно-влажностных условий для протекания реакции гидратации и структурообразования до достижения критической прочности, после чего отсутствие какого-либо ухода не сказывается пагубно на свойствах бетона.

В условиях сухого жаркого климата уход за бетоном имеет первостепенное значение. Высокая среднесуточная температура, низкая относительная влажность, наличие ветров, солнечная радиация пагубно влияют на структурообразование бетона. К районам с сухим жарким климатом можно отнести Армению, Среднюю Азию, южные области России и Украины. Климат здесь отличается знойным летом продолжительностью более 100 суток в году, высокими дневными температурами (30°С и выше) и низкой относительной влажностью (50% и ниже). Также для таких районов характерны большие перепады температуры и относительной влажности воздуха. Количество переходов температуры воздуха через 0°С составляет 55 раз в году против 40 раз в умеренных широтах. С апреля по октябрь суточный перепад температуры воздуха превышает 12°С, а в период с июня по сентябрь достигает до 20°С [1]. В таких условиях интенсифицируется испарение влаги с поверхности незащищенного бетона, что приводит к образованию усадочных трещин и направленных капилляров, резко уменьшающих долговечность бетона.

Из-за повышенных температур уход за бетоном в сухом жарком климате ограничивается созданием благоприятных влажностных условий. Продолжительность влажностного ухода зависит от температуры среды и находится в пределах 3-7 дней [2]. По классификации RILEM, такой наружный уход разделяется на водный и безводный.

Водный уход предполагает создание барьера для испарения внутренней влаги бетона путем устройства на поверхности водных запруд, водораспыления, использования водонасыщенных материалов и т.д. При своевременном и правильном использовании данного метода распыляемая вода не проникает внутрь бетона, она лишь служит защитным экраном для воды, находящейся в капиллярном пространстве бетона. Однако, как показывает опыт большинства стройплощадок, на практике распыление воды и создание запруд носит эпизодический характер – соответственно, эффективность данного метода ограниченна.

К безводному же уходу относятся методы применения специальных материалов (мембраны, пленки, пленкообразующие материалы и т.д.), которые создают непроницаемый барьер между окружающей средой и поверхностью бетона, удерживая влагу в его теле. Несмотря на развитие теории и практики высокофункциональных бетонов с водосодержанием, близким к стехиометрическим значениям, В/Ц отношение большинства укладываемых бетонов выше 0,40, следовательно, количество влаги в бетоне более чем достаточно для гидратации цемента. Основной функцией безводного ухода за бетоном является удержание данной влаги в течение максимально возможного долгого времени.

Эффективны с этой точки зрения жидкие пленкообразующие материалы, именующиеся составами по уходу за свежеуложенным бетоном. Они наносятся на поверхность свежеуложенного бетона (после окончания процесса водоотделения бетона) и по прошествии 20-40 мин. создают пленку. Основное преимущество данного метода в том, что однократное качественное нанесение средства по уходу позволяет исключить другие водные методы, которые требуют многократное нанесение.

Составы по уходу за бетоном регламентируются стандартом ASTM C-309 «Liquid membrane-forming compounds for curing concrete». Основным критерием составов по уходу является потеря массы воды в бетонном образце, которая должна быть не более 0,55 кг/м2 через 72 часа после изготовления и нанесения.

Согласно данному стандарту, составы по уходу за бетоном подразделяются на 2 класса (Class А и Class В) и на 3 типа (Type 1, Type 1D, Type 2). В основе классификации лежит следующее:

Class А – средства по уходу без каких-либо ограничений на основной активный компонент. Главным образом данные средства создаются на основе парафина.

Class В – средства по уходу, основным активным компонентом которых должны быть различные смолы. Т.е., по сути, это лаки – растворы смол в различных растворителях, которые, просыхая в тонком слое на поверхности бетона, образуют пленку, стойкую к физико-механическим воздействиям. Отвердевание пленки может происходить за счет испарения растворителя либо за счет реакции окислительной полимеризации.

В основу разделения составов по уходу на 3 типа положен их цвет. Так:

Type 1 – прозрачные составы. После нанесения на поверхность бетона не оставляют никаких следов. Они предназначены для бетонов, которые впоследствии не покрываются никакими материалами и имеют архитектурное назначение. Недостаток таких составов связан с трудностью распознавания удовлетворительной покрываемости свежеуложенного бетона при распылении.

Type 1D – составы с беглой краской. Как правило, окрашены в разные цвета. Тем самым можно легко контролировать покрываемость бетона составом, а также в надзорной деятельности распознавать, был ли нанесен состав по уходу вообще. После нанесения, через неделю пребывания на солнце состав исчезает.

Type 2 – составы белого цвета. После нанесения на поверхность образуют белую пленку, основной функцией которой является увеличение отражательной способности солнечного излучения. Данные составы предназначены для использования в суровых климатических условиях.

Нами было рассмотрено влияние некоторых составов по уходу на прочность и водонепроницаемость бетона, последняя из которых является основной функцией его долговечности. Так, были использованы:

1. Лак ХВ-701БГ. Основа: виниловый сополимер. Расход состава по паспортным данным составляет 100-120 г/м2. По указанной классификации относится к Class В, Type 1.

2. Sika Top 71 curing (лак). Раствор акрилового полимера в органическом растворителе. Расход 100-150 г/м2. Относится к Class В, Type 1.

3. Sika Proseal W (лак). Водная дисперсия акриловой смолы. Расход 100-200 г/м2. Относится к Class В, Type 1.

4. Fosroc Concure S. Основа: жидкое стекло. Расход 100-200 г/м2. Относится к Class А, Type 1.

5. Битумная эмульсия. Водная дисперсия битума. Расход 100-200 г/м2. Относится к Class А, Type 2.

Эффективность составов для ухода оценивалась испытанием покрытых ими бетонных образцов (цилиндрических D=H=150 мм и кубических 150х150х150 мм) на потерю массы во времени, водонепроницаемость и прочность после твердения 28 суток в условиях сухого жаркого климата. Для бетона данного исследования использовались следующие материалы: щебень базальтовый 5-20 мм Ехегийского месторождения (Армения), песок речной, мытый (Мкр=2,6), портландцемент CEM II/A-P 42,5N (Армения, Араратский завод), суперпластификатор Mapei N200 на основе нафталинсульфоформальдегида.

Состав бетона: щебень – 1000 кг/м3, песок – 860 кг/м3, цемент – 375 кг/м3, вода – 195 л/м3, суперпластификатор в количестве 0,8% от массы цемента – 3 кг/м3.

Методика испытаний. После изготовления бетонная смесь (осадка стандартного конуса = 21-22 см) заливалась в металлические формы из расчета 3 цилиндра и 3 куба на серию для каждого состава по уходу. По прошествии 30 мин. на верхнюю торцевую часть образцов путем распыления наносились защитные составы для ухода в 2 слоя (максимальное количество паспортного расхода), после чего бетонные образцы выносились на открытый воздух. Через 24 часа образцы распалубливались и на оставшиеся грани наносились защитные составы с тем же расходом и по той же технологии. Контрольные образцы, которые первые 24 часа твердели в формах без защитного слоя, после распалубки по боковым граням (оставляя непокрытыми верхние и нижние торцы) покрывались одним слоем битумной эмульсии для предотвращения слишком быстрого обезвоживания. Все образцы (с составами по уходу и без них) 28 суток твердели на открытом воздухе при среднесуточной температуре Т=30°С и с относительной влажностью φ=30%. Кроме того, для сравнения результатов готовились также образцы бетона, которые твердели в нормальных условиях (Т=20±2°С, φ=95+5%) и в воде (Т=20±2°С, φ=100%).

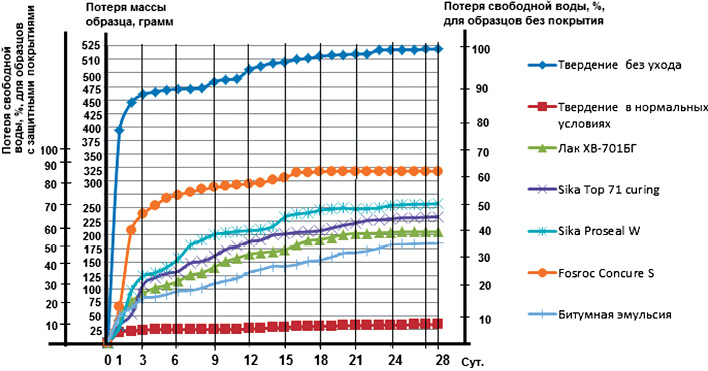

Каждый день образцы-цилиндры взвешивались для оценки потери массы воды. Результаты приведены на рис. 1. Результат для каждого состава соответствует среднему значению от 3 образцов.

При расчете потери свободной воды на рис. 1 принят тот факт, что цемент к 28 суткам твердения химически связывает количество, равное 15% от собственной массы, т.е. свободной водой считается разница между общим количеством и химически связанным. Сказанное, однако, не относится к контрольным образцам, которые твердели на воздухе без защитного состава. Испарение для них происходит настолько интенсивно, что всю воду можно считать свободной. Так, через 24 часа после изготовления, пребывая в условиях сухого климата, образцы теряют до 75-80% общей воды. К 28 суткам потеря свободной воды составляет до 95% от общей воды.

Для бетонов, покрытых составами по уходу, потеря свободной воды через 24 часа составляет от 6% до 19% в зависимости от типа состава. Уже на 2-е сутки выявляется существенная разница между разными составами. Так, составы, которые относятся к классу В (лак ХВ-701БГ, Sika Top 71 curing, Sika Proseal W) и битумная эмульсия показывают более высокую защитную способность, очевидно, создавая более плотную и непроницаемую пленку на поверхности твердеющего бетона. Данная тенденция остается неизменной вплоть до 28 суток. Так, к 28 суткам бетоны с составами класса В и с битумной эмульсией теряют от 48% (битумная эмульсия и лак ХВ-701БГ) до 70% (Sika Proseal W) свободной воды. Бетон, покрытый составом класса А (Fosroc Concure S), теряет к этому времени до 85% свободной воды.

Результаты бетона, твердеющего в нормальных условиях, приведены для сравнения. Как видно, кинетика потери массы представляется почти прямой линией, соответствующей отсутствию испарения. Бетон после 28 суток твердения теряет лишь 6,2% свободной воды. Потеря эта происходит за промежуток времени после приготовления образцов и вызревания до распалубки, а также во время взвешивания. Кинетика же образцов, покрытых защитными составами и твердеющих на воздухе, представляется кривыми с возвышающимся характером, что свидетельствует об ослабевании защитного действия составов во времени и появления «бреши», через которую происходит испарение воды.

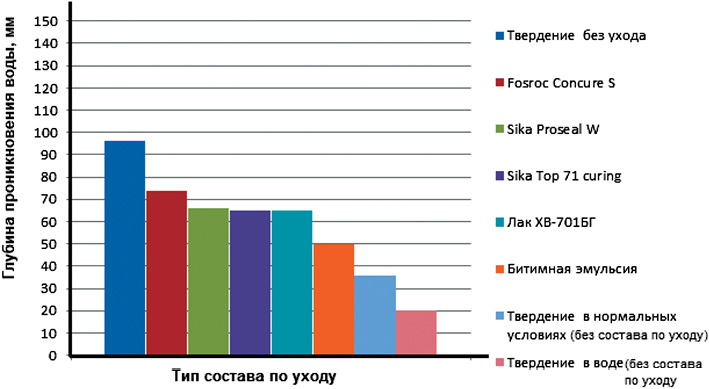

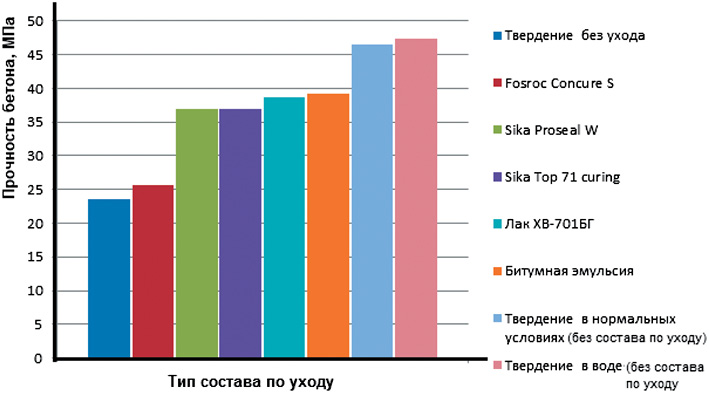

По прошествии 28 суток образцы-цилиндры были испытаны на водонепроницаемость по EN 12390-8 («Испытание бетона. Глубина проникновения воды под давлением»), а образцы-кубы – на прочность. Перед испытанием на водонепроницаемость из верхней и нижней торцевой части цилиндров путем распиливания удалялся слой толщиной 2-5 мм для снятия состава для ухода и открытия пористой структуры бетона.

Результаты испытаний приведены в табл. 1 и на рис. 2 и 3.

Таблица 1. Результаты испытаний бетона с защитными составами по уходу

| Наименование состава по уходу | Условия твердения | Гидрофизические свойства бетона | Прочность бетона, МПа | |

| Глубина проникновения воды, мм | Марка по водонепроницаемости | |||

| Контрольный 1 | На воздухе (Т=30°С, φ=30%) | 96 | W6 | 23,6 |

| Fosroc Concure S | На воздухе (Т=30°С, φ=30%) | 74 | W10 | 25,7 |

| Sika Proseal W | На воздухе (Т=30°С, φ=30%) | 66 | W12 | 37 |

| Sika Top 71 curing | На воздухе (Т=30°С, φ=30%) | 65 | W12 | 36,9 |

| Лак ХВ-701БГ | На воздухе (Т=30°С, φ=30%) | 65 | W12 | 38,6 |

| Битумная эмульсия | На воздухе (Т=30°С, φ=30%) | 50 | W12 | 39,2 |

| Контрольный 2 | Нормальные условия (Т=20±2°С, φ=95+5%) | 36 | W16 | 46,5 |

| Контрольный 3 | В воде (Т=20±2°С, φ=100%) | 20 | W20 | 47,3 |

Примечания: каждый результат является средним значением испытания 3-х образцов; соответствующая конкретной глубине марка по водонепроницаемости принята по результатам работы [3]; результаты водного твердения приведены для сравнения

Анализ результатов водонепроницаемости бетонов показывает следующее. По сравнению с нормальными условиями, которые принимаются за основу, твердение бетона в данных условиях на открытом воздухе без какой-либо защиты резко повышает его проницаемость. Так, глубина проникновения воды увеличивается с 36 мм (при нормальном твердении) до 96 мм, соответственно, уменьшая марку по водонепроницаемости с W16 до W6. Это связано с быстрым испарением воды, особенно в первые 24 часа, когда незащищенный бетон теряет до 80% общей воды и происходит формирование вверх направленных капилляров.

Если рассматривать результаты проницаемости бетона с защитными составами, то следует отметить, что даже при использовании материалов, обеспечивающих максимальную защиту (битумная эмульсия, лак ХВ-701БГ, Sika Top 71 curing), глубина проникновения воды увеличивается до 50-66 мм, т.е. на 39-83% по сравнению с нормальным твердением. Причиной такого увеличения является не только частичное испарение воды. Это связано также с особенностью растворимости клинкерных минералов при высокой температуре окружающей среды и отличающейся от нормального твердения морфологии новообразований. Быстрая кристаллизация гидросиликатов кальция приводит к их крупноблочной упаковке и увеличению дефектности в микроструктуре бетона. Это означает, что даже при надлежащем уходе проницаемость бетона, твердеющего в условиях сухого жаркого климата, оказывается выше, чем у бетона нормального твердения.

Аналогичные результаты наблюдаются по изменению прочности бетона (рис. 3), однако негативное влияние здесь количественно имеет более низкое значение по сравнению с водонепроницаемостью. Так, уменьшение прочности незащищенного бетона составляет 49,3% по сравнению с прочностью бетона нормального твердения. Для бетонов с защитными составами битумной эмульсии, лака ХВ-701БГ, Sika Top 71 curing уменьшение прочности составляет 15,7-20,6%, а для Fosroc Concure S – 59,1%.

Выводы:

Уход за свежеуложенным бетоном в условиях сухого жаркого климата – один из самых важных этапов при производстве работ.

В условиях повышенных температур и низкой относительной влажности среды основная часть свободной воды (до 80%) удаляется из незащищенного бетона за первые сутки твердения.

Эффективность составов по уходу за свежеуложенным бетоном, относящихся к классу В (Class B) по ASTM C-309, выше аналогичных материалов, относящихся к классу А (Class А).

Даже при использовании эффективных составов по уходу водонепроницаемость бетона, твердеющего в условиях сухого жаркого климата, оказывается ниже, чем при нормальном твердении.

Негативное влияние неблагоприятных условий сухого и жаркого климата на механическую прочность бетона с защитными составами аналогично влиянию на водонепроницаемость, однако количественно имеет менее низкое значение.

Библиографический список

1. Темкин Е.С. Технология бетона для сухого жаркого климата с использованием солнечной энергии, – Москва: АСВ, 2006, – 68 с.

2. Taylor P.C. Curing concrete. CRS Press, 2014, – 181 p.

3. Антонян А.А. О некоторых особенностях современных методов определения водонепроницаемости бетона // Технологии бетонов, №9-10, 2017, с. 29-33.

4. Антонян А.А. Водонепроницаемость бетона, твердеющего в условиях сухого жаркого климата. Особенности метода испытаний // Бетон и железобетон. – СПб: Славутич, №1, 2016, с. 44-45.

5. A review of the curing compounds and application techniques used by the Minnesota department of transportation for concrete pavements. Office of Minnesota road research. 2001, 06, – 35 p.