На строительном рынке Российской Федерации в настоящее время ячеистый бетон остается основным стеновым материалом. Специалисты-технологи хорошо усвоили практику производства газосиликатных изделий, имеющих базовые физико-механические и теплотехнические характеристики. Однако теоретические аспекты процесса автоклавной обработки газобетонных изделий в нашей стране разработаны недостаточно для того, чтобы дать основу для дальнейшего развития науки и производства.

УДК 693

М.В. КАФТАЕВА, доктор техн. наук, доцент, И.Ш. РАХИМБАЕВ, канд. техн. наук, инженер-исследователь Центра высоких технологий, Белгородский государственный технологический университет им. В.Г. Шухова

Ключевые слова: газосиликат, автоклавная обработка, гидросиликаты кальция, тридимит, кристобалит, тоберморит, полиморфные превращения, эффект Хэдвалла

Keywords: gas silicate, autoclave treatment, calcium hydrosilicates, tridymite, cristobalite, tobermorite, polymorphic transformations, Hedwall effect

Известно, что автоклавные газосиликаты обладают кристаллической структурой, получаемой в результате гидротермального синтеза. При этом происходит химическая реакция так называемой спонтанной кристаллизации с появлением низкоосновных гидросиликатов кальция тоберморитового ряда [1-3]. Рассмотрим этот вопрос более подробно.

Твердение известково-кремнеземистых материалов в условиях обработки паром в автоклавах представляет собой ряд сложных физико-химических процессов, изучением которых занимались и занимаются в нашей стране [1-17] и за рубежом многие исследователи [18-28]. До и в начале XX века были известны несколько теоретических положений, характеризующих процессы формирования гидросиликатной связки в процессе автоклавирования.

Так, Х. Ле-Шателье [18] выделил при этом два основных процесса: растворение сырьевых компонентов и кристаллизацию новообразований из насыщенных растворов. В. Михаэлис [19], Х. Эмборн [20] и B. Родт [21] утверждали, что, согласно их наблюдениям, при твердении существенное значение должны иметь коллоидно-химические процессы, и описывали три стадии: гидратацию, получение гелеобразных новообразований и их перекристаллизацию.

Некоторые из основных положений теории автоклавной обработки известково-кремнеземистых материалов разработаны А.В. Волженским [3] еще в 1932-1935 годах. Согласно его взглядам, автоклавная обработка состоит из трех стадий. Первая включает период с момента впуска пара в автоклав до достижения заданной температуры обрабатываемых изделий. Вторая характеризуется постоянством температуры и заданного давления пара в автоклаве. При этом максимальное развитие получают все те химические и физико-химические процессы, которые обусловливают возникновение цементирующих новообразований и твердение известково-песчаных или бетонных изделий. Третья начинается с момента прекращения доступа пара в автоклав и включает время остывания изделий в нем до их извлечения.

Позднее, с учетом термодинамических свойств водяного пара и экспериментальных данных, в работе П.И. Боженова и Г.Ф. Суворовой [22] процессы подъема и снижения давления были разбиты на части и предложены пять этапов автоклавирования, к которым К.Э. Горяйнов [9] и П.Г. Заседателев добавили еще один процесс – вакуумирование на последнем этапе обработки (во время снижения температуры).

Из всех названных процессов, на наш взгляд, наибольший интерес представляет стадия изотермической обработки в автоклаве, так как в основном от нее зависят все основные эксплуатационные свойства готовых изделий и особенно их долговечность. Рассмотрим ее более подробно.

Общепринятая в настоящее время точка зрения о данном процессе основана на том, что к моменту изотермической выдержки поры материала в достаточной степени заполнены раствором гидроксида кальция, непосредственно соприкасающимся с кремнеземистыми компонентами. Чем выше температура, мельче частички кремнеземистого материала и, следовательно, больше их реагирующая поверхность, чем теснее они соприкасаются и легче разлагается данная модификация кремнеземистого материала, тем скорее протекают процессы взаимодействия гидроксида кальция с кремнеземистым материалом и водой при одной и той же концентрации гидроксильных ионов.

При взаимодействии кварца с известью в реакцию в первую очередь вступают гидроксильные ионы, образующиеся при растворении Са(ОН)2 в воде. Они гидратируют молекулы SiО2 и делают их способными к последующим реакциям с ионом кальция. Считается, что под влиянием ионов OH– происходит разрыв связей -SiO—SiO- в тетраэдрах кремнезема и образование групп HО–Si–OH, которые в последующем взаимодействуют с ионами кальция с образованием гидросиликатов кальция.

Сначала, при наличии насыщенного раствора гидроксида кальция, в известково-песчаных смесях, подвергаемых тепловой обработке при 174,5-200°С, образуется двухосновный гидросиликат кальция состава (1,8-2,4) CaO·SiО2-(l-1,25)·Н2О. Этот гидросиликат, по системе X. Тейлора [23], обозначают α-С2S. По системе Р. Богга [24], он имеет формулу C2SH(A) и кристаллизуется в форме призматических пластинок размером до 10-20 мкм и более. Кроме того, образуется гидросиликат кальция состава (1,5-2) CaO-SiО2-nH2О, кратко обозначаемый, по X. Тейлору, С–S–Н (II), а по Р. Боггу – C2SH2. В дальнейшем, с увеличением температуры и длительности тепловлажностной обработки, сопровождающихся снижением концентрации гидроксида кальция в растворе и увеличением растворимости кремнезема, возникают условия для образования менее основных гидросиликатов кальция. Преимущественно возникают гидросиликаты группы С–S–Н (I), по X. Тейлору, или, по Р. Боггу, CSH(В), химического состава, меняющегося в пределах (0,8-1,5) CaO-SiО2-(0,5-2)Н2О. Они кристаллизуются в виде тончайших слоистых пластинок, которые при повышенном значении отношения CaO-SiО2 свертываются в удлиненные трубки, имеющие вид волокон или игл длиной до 0,5-1 мкм.

Длительная тепловая обработка способствует образованию хорошо выраженных кристаллов тоберморита, имеющего состав: 5CaO·6SiО2·5H2О (C5S6H5). Новообразования такого состава получаются при изготовлении строительных изделий из известково-песчаных бетонов в промышленных условиях при продолжительности изотермической выдержки под давлением пара 0,9-1,6 МПа от 4 до 8 ч.

По данным Ю.М. Бутта и Л.Н. Рашковича [7], Г. Калоузека [25, 26] и др., гидросиликаты группы CSH (В), образующиеся в известково-песчаных смесях при автоклавной обработке, обеспечивают получение бетонов высокой прочности. C2SH (A) характеризуется менее выраженными вяжущими свойствами, что связано с увеличенным размером частиц таких новообразований. С другой стороны, известково-песчаные бетоны, связанные CSH(В) и отчасти C5S6H5, отличаются пониженной морозостойкостью и повышенной склонностью к усадке при высыхании. Наличие же в бетонах C2SH(А) способствует повышению морозостойкости и стойкости против действия углекислоты воздуха.

Образующиеся малорастворимые низкоосновные гидросиликаты кальция выпадают в виде исключительно дисперсных субмикроскопических коллоидальных осадков. Последние возникают преимущественно на поверхностях песчинок, окаймляя их по контуру. В процессе запаривания каемки на песчинках утолщаются за счет образования все новых и новых слоев гидросиликатов кальция. При этом новообразования соединяются в одну общую своеобразную сетку, связывающую все частички песка.

Принято, что в условиях кратковременной обработки материалов в автоклавах необходимо быстрое образование значительного количества цементирующих веществ для сцепления всех частичек в единый монолит. Чем компактнее уложены все частички в сформованном изделии, тем скорее будет достигнут заданный эффект твердения при минимальном количестве новообразований.

Кристаллы гидросиликатов кальция вначале образуются в коллоидном состоянии и неразличимы даже в оптическом микроскопе, но при наличии водной среды и в условиях высокой температуры с течением времени переходят в более крупные кристаллические образования. К концу запаривания гидросиликаты кальция, а также другие возникшие цементирующие вещества в зависимости от возраста будут иметь различную структуру: образовавшиеся в начале запаривания успеют в какой-то степени перекристаллизоваться, возникшие же на последней стадии запаривания будут еще находиться в виде тонкодисперсных субмикроскопических частичек.

При тепловлажностной обработке в автоклавах прочность известково-песчаных изделий вначале возрастает, достигает некоторого максимума, а затем при длительном запаривании снижается. Это явление характерно для изделий и на других вяжущих веществах. Причиной прекращения роста прочности и ее падения следует считать затухание процессов возникновения новообразований и структурные изменения, происходящие в пленках новообразований.

В первые часы запаривания рост прочности известково-кремнеземистых изделий обусловливается интенсивным образованием частичек гидросиликатов кальция тончайшей дисперсности, обладающих высокими клеящими (вяжущими) свойствами. С течением времени процесс возникновения гидросиликатов затухает вследствие образования пленок на песчинках, затрудняющих взаимодействие кремнезема и гидроксида кальция. Это обстоятельство приводит к постепенному снижению интенсивности роста прочности системы во времени. Но наряду с образованием высокодисперсных частичек гидросиликатов кальция с самого начала запаривания изделий идет параллельный процесс – увеличиваются размеры ранее образовавшихся частичек, которые превращаются в более крупные кристаллы. Укрупнение частичек гидросиликатов, обусловливающее уменьшение площади контактов между ними, вызывает снижение механических показателей твердеющей системы. С того момента, когда процесс укрупнения частичек вследствие перекристаллизации начинает преобладать над процессом образования новых частичек высокой дисперсности, уже создаются предпосылки не к росту, а к падению прочности изделия. Это подтверждается сопоставлением прочности изделий и удельной поверхности новообразований в образцах из известково-песчаных, цементно-песчаных и шлакопесчаных смесей. При запаривании прочность при сжатии образцов, а также удельная поверхность новообразований вначале возрастают до определенного максимума, зависящего от свойств исходных материалов и температуры тепловой обработки. Дальнейшее запаривание приводит к снижению механической прочности с уменьшением удельной поверхности частичек новообразований вследствие перекристаллизации. Тем самым подтверждается справедливость гипотезы, по которой наибольшая прочность цементного камня, а следовательно, и изделия достигается при максимальной удельной поверхности новообразований.

Наша точка зрения на физико-химические процессы, происходящие при автоклавировании газосиликатов, следующая.

По данным Р. Айлера [27] и других авторов, кварц начинает энергично реагировать с гидроксидом кальция лишь при температуре выше 150°С. При этом с увеличением температуры до 150°С и выше активность реакции кремнезема и извести резко возрастает.

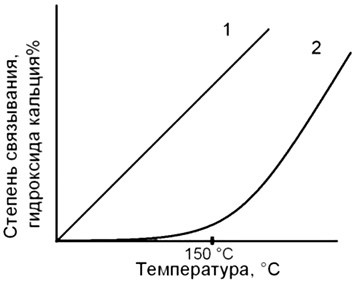

На рисунке показана зависимость степени связывания извести различными видами кремнеземсодержащих материалов от температуры [26].

2 – β-кварц молотый

Как видно из рисунка, аморфная кремнекислота (силикагель, трепел, диатомит) взаимодействуют с водным раствором гидроксида кальция уже при температуре, близкой к 0°С.

Порошок кристаллического диоксида кремния – β-кварца – с гидроксидом кальция почти не взаимодействует вплоть до температуры 150°С. При этой и более высокой температуре химическая реакция между Са(ОН)2 и SiO2 резко активизируется, а при 170-200°С уже идет с приемлемой для промышленности скоростью. Вот почему запарка известково-песчаных материалов при 140-150°С и ниже нецелесообразна с технико-экономической точки зрения. Наши термодинамические расчеты показали, что изменение свободной энергии в системе Са(ОН)2-SiO2 при комнатной температуре (25°С) меньше, чем при 180-200°С, хотя известно как по данным Р. Айлера, так и из практики, что при автоклавной обработке реакция образования гидросиликатной связки при 170-200°С идет гораздо активнее, чем при комнатной температуре.

Причина этого парадокса в следующем.

Снижение химического сродства между Са(ОН)2 и SiO2 при высоких температурах обусловлено тем, что при этом более чем на 30 ккал/моль уменьшается свободная энергия образования кремнекислоты (для иона  ккал/моль, а

ккал/моль, а  ккал/моль). Свободная энергия реакции ионов кальция практически не меняется, а гидроксильных групп – падает. В результате свободная энергия реакции Са(ОН)2+SiO2 с выделением в жидкую фазу кремнекислородных анионов и гидроксильных групп смещается в положительную область на 20-40 ккал/моль, в зависимости от схемы расчета. Наблюдаемый в действительности резкий рост скорости этой реакции, по нашему мнению, обусловлен эффектом Хэдвалла – явлением, заключающимся в резком ускорении гетерогенных реакций при температуре фазового превращения более пассивного (покрываемого) компонента реакции – кварца.

ккал/моль). Свободная энергия реакции ионов кальция практически не меняется, а гидроксильных групп – падает. В результате свободная энергия реакции Са(ОН)2+SiO2 с выделением в жидкую фазу кремнекислородных анионов и гидроксильных групп смещается в положительную область на 20-40 ккал/моль, в зависимости от схемы расчета. Наблюдаемый в действительности резкий рост скорости этой реакции, по нашему мнению, обусловлен эффектом Хэдвалла – явлением, заключающимся в резком ускорении гетерогенных реакций при температуре фазового превращения более пассивного (покрываемого) компонента реакции – кварца.

В данной системе, согласно справочным данным, кварц претерпевает полиморфные превращения, переходя в кристобалит и тридимит [28]. Известно, что этот переход осуществляется при температуре 163°С при отсутствии посторонних примесей. В присутствии щелочных и щелочноземельных оксидов – СаО, Na2O, MgO – температура фазового превращения смещается на 10-20°С вниз. При помоле содержание активной фазы диоксида кремния возрастает, особенно в поверхностных слоях частиц. Фазовый переход тридимита активизирует химические реакции с его участием. В связи с изложенным в системе Са(ОН)2 -SiO2 это превращение происходит при температуре 150-160°С, что совпадает с критической точкой, отмеченной Р. Айлером, т.е. эффектом Хэдвалла.

Согласно литературным данным, эффект Хэдвалла сопровождается резким ускорением гетерогенных реакций, чем и объясняется большая скорость взаимодействия компонентов газосиликатной смеси в автоклаве. При этом, по-видимому, процессы идут послойно, где гидроксильные ионы выступают как катализаторы фазовых превращений кварц – тридимит (кристобалит).

На основе изложенного можно говорить, что было бы целесообразно рассматривать не систему «известь – кварц», а систему «известь – кристобалит – тридимит».

В последнее время некоторые авторы оспаривают наличие тридимита и его модификаций, однако никто не отрицает, что при температуре 150°С кварц испытывает определенные структурные изменения, которые неизбежно сопровождаются эффектом Хэдвалла.

Вторым важным фактором, резко ускоряющим реальную скорость взаимодействия кремнекислоты с гидроксидом кальция при автоклавной обработке, является резкое ускорение диффузионных процессов в этой системе, особенно ионов Са2+.

Согласно основным положениям химии растворов и физики твердого тела, при увеличении температуры коэффициент диффузии ионов возрастает по квадратичному закону. Есть мнение также о существовании экспоненциального роста скорости диффузии с повышением температуры [29, 30].

Согласно первому мнению, при увеличении температуры с 298 до 498°К коэффициент диффузии возрастает в  раза, т.е. всего на 30%, что не согласуется с фактическими данными. В связи с этим возникает предположение, что скорость диффузии возрастает по экспоненциальному закону, либо, в данном случае при температуре 150-160°С, ключевую роль играет эффект Хэдвалла.

раза, т.е. всего на 30%, что не согласуется с фактическими данными. В связи с этим возникает предположение, что скорость диффузии возрастает по экспоненциальному закону, либо, в данном случае при температуре 150-160°С, ключевую роль играет эффект Хэдвалла.

Как преодолеть температурный порог в 160-170°С?

Гранулированные доменные шлаки и кислые золы ТЭЦ находятся в стекловидном состоянии. Данное состояние является термодинамически неустойчивым и характеризуется избыточной свободной энергией, которая может выделяться при химических реакциях. Известно, что при их использовании в смеси с известью можно понизить температуру запарки на 20-30°С либо уменьшить ее продолжительность.

Третья стадия запаривания начинается с момента прекращения доступа пара в автоклав и кончается в момент извлечения изделия из него. При охлаждении автоклава в теле изделий возникает интенсивное парообразование, что при чрезмерно быстром сбросе давления может нарушить структуру цементирующих веществ и понизить прочность газосиликата. Это обстоятельство надо учитывать при изготовлении изделий методом автоклавной обработки. Кроме механического воздействия пара на изделия в период его нагревания и охлаждения в автоклаве, большое влияние оказывают термические напряжения. В процессе остывания бетона после изотермической выдержки может происходить перекристаллизация неустойчивых в нормальных температурных условиях минералов, способных при остывании, особенно длительном, присоединять воду, что неизбежно происходит с увеличением объема газосиликата, и может приводить к снижению его прочности. Для предотвращения этого процесса, как уже было сказано ранее, необходимо максимально снижать количество воды в газобетонных смесях, а для стабилизации бетонов возможно быстрое высушивание газобетонов при высоких температурах с одновременной карбонизацией (для закупорки) поверхностного слоя изделий [31].

Библиографический список

1. Пономарев И.Ф. Химия кремния // Технико-эконом. вести, т. 6, №10 1926, с. 640-647.

2. Смирнов Н.Н. Петрографические исследования в Подмосковном карбоне. (Центральный район). Труды института минералогии, петрографии и кристаллографии. Вып. 9. – М.: Изд-во Ассоциации НИИ при физ.-мат. факультете МГУ. 1930, – 240 с.

3. Волженский А.В. Водотермическая обработка строительных материалов в автоклавах // Изд. Академии архитектуры СССР, 1944.

4. Ломунов К.Ф. В кн. Методика исследования деформации и кинетики нарастания прочности различных бетонов в процессе тепловой обработки. – М. 1961.

5. Сегалова Е.Е. Возникновение кристаллизационных структур твердения в условиях развития их прочности / Е.Е. Сегалова, П.А. Ребиндер / Новое в химии и технологии цемента. – М.: Госстройиздат, 1962, с. 131-137.

6. Будников П.П. Химия и технология силикатов. – К. 1964, – 610 с.

7. Бутт Ю.М. Твердение вяжущих при повышенных температурах / Ю.М. Бутт, Л.М. Рашкович. – М.: Стройиздат, 1965, – 244 с.

8. Бутт Ю.М. Долговечность автоклавных силикатных бетонов / Ю.М. Бутт, К.К. Куатбаев. – М.: Стройиздат, 1966, – 266 с.

9. Горяйнов К.Э. Технология минеральных теплоизоляционных материалов и легких бетонов / К.Э. Горяйнов, К.Н. Дубенецкий, С.Г. Васильков, Л.Н. Попов. – М.: Стройиздат, 1966, – 431 с.

10. Миронов С.А. Бетоны автоклавного твердения / С.А. Миронов, М.Я. Кривицкий, Л.A. Малинина и др. – М.: Стройиздат, 1968, – 279 с.

11. Кривицкий М.Я. Ячеистые бетоны (технология, свойства и конструкции) / М.Я. Кривицкий, Н.У. Левин, В.В. Макаричев. – М.: 1972, – 131 с.

12. Кржеминский С.А. Автоклавная обработка силикатных изделий / С.А. Кржеминский, Н.К. Судина, В.П. Варламов. – М.: Строиздат, 1974, – 256 с.

13. Книгина Г.И. Экспериментальная проверка в заводских условиях влияния тонкости помола песка на свойства газобетона / Г.И. Книгина, Ю.В. Тимаков // Изв. вузов. Архитектура и строительство, №12, 1977, с. 61-65.

14. Боженов П.И. Технология автоклавных материалов. – Л.: Стройиздат, Ленингр. отд., 1978, – 368 с.

15. Хавкин Л.М. Технология силикатного кирпича / Л.М. Хавкин. – М.: Стройиздат, 1982, – 384 с.

16. Силаенков Е.С. Долговечность изделий из ячеистых бетонов. – М.: Стройиздат, 1986, – 176 с.

17. Саснаускас К.И. Теплоизоляционные материалы и изделия (плотностью до 200 кг/м3) на основе гидросиликатов кальция / К.И. Саснаускас, Р.В. Шяучунас, A.B. Волженский // Строительные материалы, №8, 1987, с. 23-26.

18. Le Chatelier Н. Сomptes rendushebdеmadaires des sйances de lґacademiedes sciences, de lґinstitut de France. 96, 1883, p. 1056.

19. Michaelis W. The Hardening Process of the Colcoreous Hydraulic Binding Materials. Kolloid // Zeitschrift. – Dresden. 5. 1909. pp. 9-22.

20. Ambronn H. Tonindustrie – Zeitung. 33. 1909. pp. 270-292.

21. Rodt V. Zement. 31, 1942. pp. 8-11.

22. Боженов П.И. Обработка строительных материалов паром высокого давления / П.И. Боженов, Г.Ф. Суворова // JI., 1961, – 79 с.

23. Химия цементов / Под ред. X.Ф.У. Тейлора. – М.: Издательство литературы по строительству, 1969, – 501 с.

24. Bogue R.H. The Chemistry of Portland Cement // N.Y., Reinhold, 1955, 793 pp., see pp. 137-138.

25. Калоузек Дж. Реакция гидратации цемента при повышенных температурах / 3-й Международный конгресс по химии цемента. – М., 1958, с. 238-266.

26. Калоузек Д.Л. Гидротермальная обработка бетона при высоком давлении / В сб. Пятый международный конгресс по химии цемента. – М.: Стройиздат, 1973, с. 48-53.

27. Айлер Р. Химия кремнезема. Пер. с англ. – М.: Мир, 1982. Ч. 1. – 416 с.

28. Hedvall J.A. Zeitschrift f r Elektrochemie und angewanndte Phyzikalische Chemie / J.A. Hedvall, L. Wikdahl // 46, 1940, pp. 455-458.

r Elektrochemie und angewanndte Phyzikalische Chemie / J.A. Hedvall, L. Wikdahl // 46, 1940, pp. 455-458.

29. Ахвердов И.Н. Основы физики бетона. – М.: Стройиздат, 981, – 465 с.

30. Елманов Г.Н. Физическое материаловедение. / Г.Н. Елманов, А.Г. Залужный, В.И. Скрытный, Е.А. Смирнов, В.Н. Яльцев под общ. ред. Б.А. Калина. – М.: Изд-во Тровант, Т. 1, 2007, – 636 с.

31. Кафтаева М.В. К вопросу о рациональном применении тепловой обработки бетонов в среде продуктов сгорания природного газа / М.В. Кафтаева, Т.Г. Калачук // Известия ОрелГТУ. Серия Строительство и транспорт, №3-15, 2007, 123-126.

В работе рассмотрены научные представления о твердении известково-кремнеземистых материалов при их автоклавной обработке. Изложены собственные представления авторов по данному вопросу.