В статье приведены результаты исследований возможности применения гипса 4-го сорта в производстве цемента. Отмечено, что при использовании низкосортного гипса следует учитывать повышение содержания инертных составляющих, которые могут повлиять на качество цементов.

УДК 666.9

А.А. МУХАМЕДБАЕВ, директор научно-исследовательского предприятия ООО «ANTENN-BRANCH», Ш.Ю. АТАДЖАНОВ, главный инженер АО «Бекабадцемент», Аг.А. МУХАМЕДБАЕВ, ассистент Ташкентского архитектурно-строительного института, Республика Узбекистан

Ключевые слова: портландцемент, гипс, добавка, свойства цементов

Keywords: Portland cement, gypsum, additive, properties of cements

Гипс вводится в портландцемент для регулирования сроков схватывания и прочностных показателей. Для производства цементов обычно используют гипс 1-3-го сортов по ГОСТ 4013-82 [1-4]. Гипс 4-го сорта содержит примерно 30 масс. % примеси, и его использование при производстве цементов должно быть тщательно исследовано, так как возможно отрицательное влияние вводимого гипса на физико-механические свойства цементов.

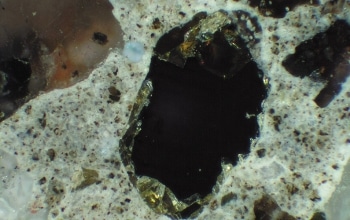

Данная научно-исследовательская работа проведена на пробе клинкера, базальта и гипса, предоставленного АО «Бекабадцемент». Техническая характеристика клинкера следующая: коэффициент насыщения (КН) – 0,90; силикатный модуль (n) – 2,12; глиноземистый модуль (р) – 1,06; массовая доля оксида магния (МgО) – 2,12%; массовая доля оксида кальция свободного (СаОсв.) – 0,4%; массовая доля хлор-иона (Cl-) – 0,08%. Минералогический состав клинкера: C3S – 57-63%; C2S – 13-20%; C3A – 5-8%; C4AF – 13-19%; предел прочности при пропаривании – 26,5 МПа; предел прочности в возрасте 28 суток при изгибе – 6,8 МПа; предел прочности в возрасте 28 суток при сжатии – 48,6 МПа.

Для приготовления цемента использовали базальтовую породу следующего химического состава, мас. %: потери при прокаливании – 6,35; SiO2 – 46,09; Al2O3 – 14,42; Fe2O3 – 10,54; CaO – 8,47; MgO – 8,91; SO3 – 0,81.

Представленная проба гипса Зафарабадского месторождения Джизакской области соответствует 4-му сорту: содержание кристаллизационной воды – 14,88%; содержание гипса – 71,10%; содержание серного ангидрида 33,07%. Влажность пробы 3,85%. Цвет светло-желтый.

Были выбраны составы цементов, отвечающие следующим требованиям:

1. Состав цемента – согласно утвержденным нормам ввода добавок, за исключением увеличенного количества ввода гипса. Сырьевые материалы для производства цементов с учетом влажности материалов и производственных потерь (кг/т цемента): клинкер – 787,22; базальт – 165,29; гипс – 135,0 (проба №1, АО «Бекабадцемент»).

2. Состав цемента без изменения количества клинкера, базальт – 127,78 кг/т цемента и гипс – 105 кг/т цемента (проба №2, ООО «ANTENN- BRANCH»).

3. Состав цемента без изменения количества клинкера, базальт – 97,78 кг/т цемента и гипс – 135 кг/т цемента (проба №3, ООО «ANTENN- BRANCH»).

Выбор составов цементов основан на том, что в первом случае содержание компонентов шихты, кроме гипса, было неизменным. К увеличению количества гипса отнеслись с точки зрения обеспечения сроков схватывания. При увеличенном количестве гипса отмечается увеличение нормальной густоты цементного теста с 26,50% до 29,50%. Расплыв конуса увеличился с 107 мм до 111 мм. Начало и конец схватывания увеличились на 10 мин. и составили 2 ч. 25 мин. и 4 ч 25 мин. Прочность при пропаривании составила: при изгибе – 3,8 МПа; при сжатии – 24,5 МПа. Прочность в возрасте 28 суток твердения: при изгибе – 5,9 МПа; при сжатии – 41,1 МПа (данные лаборатории АО «Бекабадцемент»).

Последующие два варианта состава цементов основаны на том, что при вводе повышенного количества гипса низкого сорта вместе с гипсом в состав цементов входит некоторое количество балласта, которое должно быть скомпенсировано за счет вводимого базальта, т.к. общее количество добавок в цементе Д20 не должно превышать 20 масс. %.

Поэтому в составе цемента №2 уменьшено количество базальта на 3 масс. %, а в составе цемента №3 – на 5 масс. %.

Определение тонкости помола цементов проводили по остатку на сите и по удельной поверхности в соответствии с ГОСТ 310.2-76 [5]. Результаты приведены в табл. 1.

Таблица 1. Тонкость помола цементов

| Номер пробы | Состав цемента, кг | Тонкость помола | |||

| клинкер | добавка | гипс | Остаток на сите 008, % | Удельная поверхность, см2/г | |

| 1 | 787,22 | 165,29 | 135,0 | 14,0 | — |

| 2 | 787,22 | 127,28 | 105,0 | 13,5 | 2850 |

| 3 | 787,22 | 97,78 | 135,0 | 14,0 | 2900 |

Густоту цементного теста, определение сроков схватывания и равномерности изменения объема цементов проводили в соответствии с ГОСТ 301.3-76. Определение нормальной густоты цементного теста и сроков схватывания цементов проводят на приборе Вика.

Цемент, соответствующий требованиям стандарта в отношении равномерности изменения объема, считается выдержавшим испытания, если на лицевой стороне лепешек не обнаружены радиальные, доходящие до краев, трещины или сетки мелких трещин, видимые невооруженным глазом или в лупу, а также отсутствуют каких-либо искривления и увеличения объема лепешек. Результаты определений приведены в табл. 2.

Таблица 2. Нормальная густота, сроки схватывания и равномерность изменения объема

| Номер пробы | Нормальная густота, % | Сроки схватывания, час-мин. | Равномерность изменения объема | |

| начало | конец | |||

| 1 | 29,5 | 2-25 | 4-25 | выдержана |

| 2 | 28,0 | 2-25 | 4-15 | выдержана |

| 3 | 28,5 | 2-15 | 4-35 | выдержана |

Определение предела прочности при изгибе и сжатии проводили в соответствии с ГОСТ 310.4-81. Для определения прочностных характеристик цементов изготавливали образцы-балочки из раствора состава Ц/П= 1:3 с В/Ц= 0,40 и нормальной консистенции, характеризуемой расплывом конуса 106-115 мм. Для каждого срока испытаний изготавливали по три образца. Изготовление образцов производили в соответствии с инструкцией установленного лабораторного оборудования.

После изготовления образцы в формах хранили (24±1) часа в ванне с гидравлическим затвором, обеспечивающим влажность воздуха не менее 90%. По истечении этого времени образцы осторожно расформовывали и укладывали в ванны с питьевой водой в горизонтальном положении. Вода покрывала образцы не менее чем на 2 см. Воду меняли через каждые 14 суток. Температура воды была (20±2)°С.

Для определения прочности при пропаривании формы с образцами закрывали крышкой и помещали в пропарочную камеру, где выдерживали в течение (120±10) мин. при температуре (20±3)°С при отключенном подогреве. Пропарку вели по стандартному режиму. Через (24±2) часа с момента изготовления образцы расформовывали и сразу же испытывали на прочность при изгибе и при сжатии. Результаты определений приведены в табл. 3.

Таблица 3. Прочностные характеристики цементов

| Номер пробы | Предел прочности в возрасте 28 сут., МПа | Предел прочности при пропарке, МПа | ||

| изгиб | сжатие | изгиб | сжатие | |

| 1 | 5,9 | 41,1 | 3,8 | 24,5 |

| 2 | 6,1 | 42,3 | 3,9 | 25,5 |

| 3 | 5,9 | 41,9 | 3,8 | 25,3 |

Результаты исследований показали, что гипсовая порода Зафарабадского месторождения Джизакской области вполне может быть использована при производстве цементов. Введение в состав цементов низкосортного гипса в количестве 105-135 кг/т цемента вместо гипса 3-го сорта никак не отражается на свойствах полученного цемента, т.к. показатели качества соответствуют требованиям ГОСТ 10178-85 «Портландцемент и шлакопортландцемент. Технические условия».

Однако при использовании низкосортного гипса следует учитывать повышение содержания инертных составляющих, которые могут повлиять на качество цементов. Поэтому при использовании низкосортного гипса рекомендуется корректировать вещественный состав шихты с учетом количества вводимого гипса, т.е. уменьшать количество вводимой добавки на 3-5 масс. %. Только в этом случае достигаются положительные результаты применения низкосортного гипса в составе цементов.

Библиографический список

1. Строительные материалы: Справочник / А.С. Болдырев, П.П. Золотов, А.Н. Люсов и др. Под ред. А.С. Болдырева, П.П. Золотова. – М.: Стройиздат, 1989, – 567 с.

2. Справочник по химии цемента. Под редакцией к.т.н. Б.В. Волконского и Л.Г. Судакса. – Ленинград: Стройиздат, 1980, – 220 с.

3. Краткий справочник технолога цементного завода. Под ред. И.В. Кравченко, Т.Т. Мешик. – М.: Стройиздат, 1974, – 303 с.

4. Бутт Ю.М., Сычев М.М.. Тимашев В.В. Химическая технология вяжущих материалов: Учебник для вузов. – М.: Высшая школа, 1980. – 472 с.

5. ГОСТ 310-76. Цементы. Методы испытаний. – М.: Издательство стандартов, 1985, – 40 с.