В статье рассмотрен способ повышения эксплуатационных характеристик бетонного защитного щита при проходке тоннелей метрополитенов с использованием механохимической модификации портландцемента.

УДК 693

В.П. КУЗЬМИНА, канд. техн. наук, академик АРИТПБ, генеральный директор ООО «Колорит-Механохимия», технический эксперт Союза производителей сухих строительных смесей

Плывунами называют водоносные грунты. Известны два варианта проходки шахтного ствола в плывунах. Вариант с использованием технологии замораживания пород с поверхности земли, позволяющий значительно сократить объемы буровых работ, и вариант горного способа проходки ствола с устройством защитного экрана из забоя выработки [1].

Известна технология (П 2485318) строительства подземных сооружений, которая может использоваться при сооружении станций глубокого заложения в слабоустойчивых грунтах. Техническим результатом является повышение качества строительства тоннелей путем снижения осадок земной поверхности на основных этапах строительства.

Способ строительства станционных тоннелей с малыми осадками земной поверхности включает сооружение опережающей крепи и временной крепи по своду тоннеля, возведение постоянной обделки и разработку породы забоя. Согласно регламенту, в забое под защитой опережающей крепи вдоль продольной оси тоннеля устанавливают инъекционные фиберглассовые анкера, временную крепь возводят с обеспечением поддержания опережающей крепи и монтируют из стальных арок непосредственно за подвиганием забоя с заполнением закрепного пространства бетоном. Постоянную обделку возводят после набора прочности бетоном временной крепи.

При этом инъекционные фиберглассовые анкера послойно срезают проходческим агрегатом вместе с породой по мере его продвижения в забое. Опережающую крепь сооружают путем бурения скважин по своду тоннеля под углом к его продольной оси и размещения в скважинах металлических труб с последующим заполнением их цементным раствором.

Специалистами компании «ИнжПроектСтрой» был разработан проект устройства защитного экрана из забоя ствола с использованием комбинации толстостенных труб и грунтоцементных свай (колонн). Впервые был получен опыт сооружения защитных экранов с применением технологии струйной цементации на глубинах 30-80 метров при консультационной помощи специалистов итальянских фирм Garassino, Tecniwell и IPC [2].

Техническое решение, предложенное отечественными специалистами, заключалось в устройстве опережающего защитного экрана из забоя ствола [3].

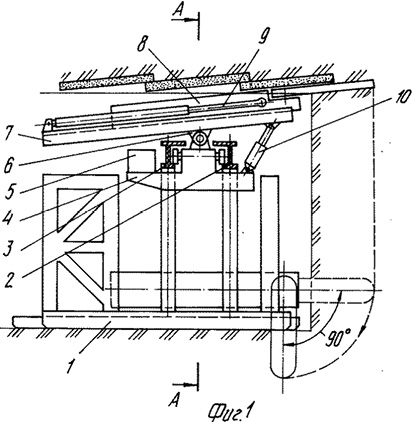

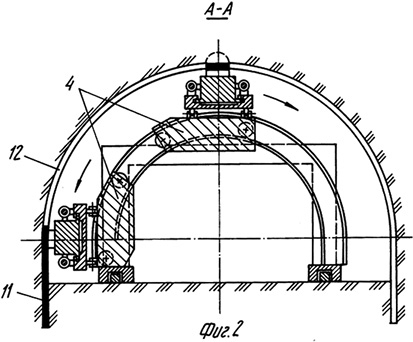

В работе использовалась машина для устройства опережающего свода на глубину разовой захватки 70 см при сооружении тоннеля глубокого заложения методом опережающей крепи, а также буровая машина специальной конструкции для щелевой выработки грунта, которую устанавливают в забое ствола (рис. 1-2).

Данная машина – это технологический комплекс, включающий высоконапорный насос, миксерную станцию, силос для хранения пластифицированного механоактивированного портландцемента класса 42,5 (М500) и емкость для воды, которую устанавливают на поверхности земли в непосредственной близости от устья ствола. Основные параметры струйной цементации: давление нагнетания раствора – 50 МПа. Производительность подачи цементного раствора – не менее 210 л/мин. Количество сопел – 2 шт. Диаметр сопел – 2,6-4,0 мм. Высота ступени подъема монитора – 4 см. Скорость вращения монитора – 10-30 об/мин. Водоцементное отношение раствора – от 0,4 до 0,6.

Основные параметры струйной цементации должны быть откорректированы в процессе выполнения опытных работ на начальном участке. При этом используют «холодный» мелкозернистый бетон, обладающий литьевыми свойствами, который получают на основе смеси (1:1) тонкомолотого и пластифицированного механоактивированных портландцементов литьевых (ПЦЛ). Строительно-технические свойства бетона приведены в табл. 1 и 2.

Таблица 1. Прочностные характеристики «холодного» бетона

| Условия твердения | Предел прочности, кгс/см2 (МПа), соотношение цемента к песку 1:1 (осадка стандартного конуса не менее 10 см) | |||||||

| При изгибе в возрасте: | При сжатии в возрасте: | |||||||

| 6 ч | 1 сут. | 3 сут. | 28 сут. | 6 ч | 1 сут. | 3 сут. | 28 сут. | |

| ГОСТ 310.4 п. 2.2.5 | 30/2,9 | 55/5,4 | 80/7,8 | 100/9,8 | 200/19,6 | 500/49 | 600/58,8 |

900/1000 88,2/98,0 |

| ГОСТ 310.4 п. 2.2.6-1, далее твердение в холодильной камере при 5-10°С | 30/2,9 | 55/5,4 | 70/6,9 | 90/8,8 | 200/19,6 | 400/39,2 | 500/49,0 |

800/900 78,4/88,2 |

Таблица 2. Результаты исследования порометрии мелкозернистого бетона из рядового (ПЦ) и механоактивированного пластифицированного литьевого портландцемента (ПЦЛ)

| Характеристика образца | Размеры макропор, мкм | Степень макропористости, % | ||||

| max | min | Преобладающие (около) | max | min | Преобладающие (около) | |

| 1. Состав на бездобавочном ПЦ в 28 сут. | 980 | 85,00 | 210 | 12,6 | 4,8 | 6,0 |

| 2. Состав на ПЦЛ в 28 сут. | 570,0 | 40,00 | 90,0 | 4,8 | 2,5 | 3,8 |

| 3. Состав на ПЦЛ в 1 год | 400,0 | 35,00 | 60,0 | 3,0 | 2,1 | 3,2 |

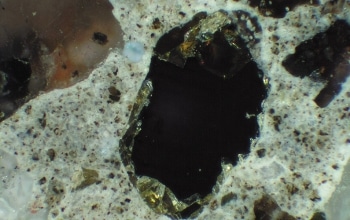

Получаемый таким способом (П 2096622) особо быстротвердеющий портландцементный бетон обладает литьевым свойством после затворения водой. Продолжительность перемешивания цементно-песчаного раствора (1:1) составляет 7 мин., при этом прочность цемента при сжатии достигает 200 кгс/см2 (19,5 МПа) через 6 часов после затворения, 500 кгс/см2 (49 МПа) через одни сутки и 900/1000 кгс/см2 (88,2/98,0 МПа) через 28 сут. (см. табл. 1). Структура получаемого бетона – мелкозернистая, напоминающая на сколе фарфор. В мельчайших порах вода замерзает при -50°С. Бетон с такой структурой показал высокую морозостойкость – более трехсот циклов попеременного замораживания и оттаивания (МРЗ-300), а также электро- и коррозионную стойкость.

Микропористость в основном представлена контракционными порами. Таким образом, на основании опытов установлено, что в цементном камне на основе ПЦЛ отсутствуют поры седиментационного происхождения. Вследствие действия С-3, механоактивированного совместно с ПЦ, проявляется эффект «дробления» крупных пор; микропористость формируется за счет уменьшения количества более крупных пор, т.е. микропористость характеризуется наличием контракционных пор.

Знания, полученные в результате опытно-промышленного опробования инновационного вяжущего композита, не были использованы «Метростроем СПб» в связи со случайным совпадением времени проведения опытных работ с аварией на перегоне метрополитена «Лесная» – «Площадь Мужества».

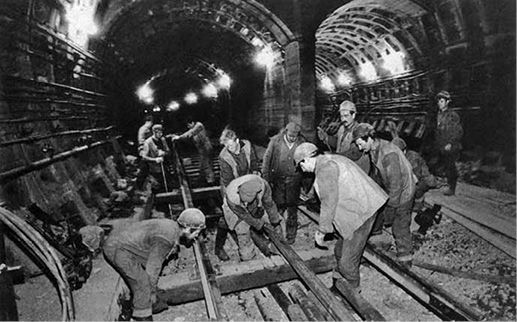

Резко увеличилось поступление воды и песка в тоннели. Установленная двадцать лет назад гидроизоляция не справлялась. Водопесчаная смесь как наждак протачивала мельчайшие трещины в стенах и сводах тоннелей. Ситуация усугублялась огромным давлением на внешние стенки тоннелей, ведь глубина заложения перегона местами превышала 110 метров. Кроме того, начали сказываться пагубные последствия давней проектной ошибки – строительства тоннелей в два яруса. Теперь к мощным статическим нагрузкам (огромному давлению воды и песка) прибавились еще и динамические. Под воздействием проходящих поездов верхний тоннель начал проседать и проваливаться в нижний.

Проседание тоннелей и поступление в них воды происходило в течение всех двадцати лет эксплуатации. Однако количественные значения этих факторов были невелики и не выходили за рамки технологически допустимых значений, предусмотренных проектом. Так, проседание тоннелей держалось в пределах 5-25 мм в год, что в принципе нормально и проявляется на многих участках многих метрополитенов. Поступление в тоннели грунтовых вод тоже дело, в общем-то, обычное. Но в мае 1995 г. ситуация изменилась. За один только месяц тоннели просели на 35 мм, причем верхний тоннель проседал быстрее. Поступление воды возросло настолько, что ранее включавшиеся только на ночь тоннельные насосы, работая теперь круглосуточно, уже не успевали ее откачивать. Между рельсами побежал грязный бурный ручей. Вскоре вода стала заливать и сами рельсы, поезда шли по огромной луже, возникла реальная угроза размыва полотна.

Теперь у метрополитена осталась только одна рельсовая связь с пятью северными станциями Кировско-Выборгской линии и электродепо «Северное» – верхний тоннель. Но и его удержать не удалось. Через два дня после затопления нижнего тоннеля начались подвижки и просадки грунта уже на поверхности. Поднялся уровень воды в колодцах городских коммуникаций. Началась легкая паника среди населения кварталов, прилегающих к месту аварии. Вполне возможно, что все эти явления были лишь следствием затопления нижнего тоннеля и что в скором времени гидрологическая ситуация пришла бы в норму, но городские власти уже не хотели рисковать. В ночь с 15 на 16 декабря по верхнему тоннелю были проведены последние составы, которым предстояло работать на отрезанном участке линии. Контактный рельс был уже отключен, вагоны тащил мотовоз. После прохождения составов пути в районе гидрозатворов были разобраны, кабельные каналы забетонированы, затворы закрыты и загерметизированы.

В тоннель началась закачка водопроводной воды. Одновременно в его торцах возводились бетонные пробки, аналогичные уже сооруженным в нижнем тоннеле. Перегон «Лесная» – «Площадь Мужества» прекратил свое существование [4].

Ликвидация «размыва» отняла значительные ресурсы федерального и городского бюджета и фактически затормозила развитие Петербургского метрополитена на несколько лет.

Новый тоннель называют «гусеницей»: он имеет резиновые сочленения и способен колебаться вместе с почвой.

ТПМК (тоннелепроходческие механизированные комплексы) – это одни из самых современных и технологичных машин, которые применяются в тоннелестроении. Им традиционно дают женские имена. Этот – «Надежда» (рис. 5).

Используют их преимущественно при строительстве тоннелей длиной от 300 метров. Почему называют щитом? Просто оболочка ТПМК служит защитой от давления грунта до того момента, пока не будет собрана постоянная конструкция тоннеля. Поэтому и строители, и механизмы внутри ТПМК – как за щитом.

Выводы:

В настоящий момент сложилась ситуация для динамичного развития строительства новых линий метрополитенов в Москве, Санкт-Петербурге и других мегаполисах. Создание побочных производств инновационной продукции на заводах «Метростроя» теперь целесообразно в сложившейся на сегодня ситуации как с технической, так и с экономической точки зрения.

Механохимические технологии позволяют получать десятки видов новой дорогостоящей патентно-лицензионной продукции для строительства и отделки сооружений метрополитенов литьевым способом при использовании основного сырья строительного производства.

Такой продукцией являются высокомарочные («600», «700») пластифицированные обычные и цветные цементы общестроительного и специального назначения.

Анализ патентной ситуации по данному направлению работ свидетельствует о перспективе бурного развития производств с применением механохимических процессов на ближайшие двадцать лет.

Библиографический список

1. Проектирование защитного экрана для горного способа проходки наклонного ствола в зоне верхнечетвертичных отложений / Малинин А.Г., технический директор ЗАО «ИнжПроектСтрой», к.т.н. / http://www.jet-grouting.ru/userfiles/File/files/54_MiT20076.pdf.

2. Малинин А.Г., Малинин П.А. Цементация грунтов при строительстве наклонного ствола в зоне четвертичных отложений // Метро и тоннели, №2, 2007.

3. Кузьмина В.П. Механизмы воздействия механохимической модификации портландцемента на свойства бетона для возведения тоннелей метрополитенов / http://viperson.ru/people/kuzmina-vera-pavlovna/publications

4. Как едва не затопило Петербургский метрополитен / Мастерок.жж.рф / July 4th, 2016 / http://masterok.livejournal.com/2986029.htm

5. Патент РФ №2094403. Способ получения цветного портландцемента / Кузьмина В.П.

6. Патент РФ №2094404. Способ получения пластифицированных портландцементов / Кузьмина В.П.

7. Патент РФ №2182137. Сухая строительная смесь и способ ее получения / Кузьмина Вера Павловна, Крылов Евгений Петрович, Малыхин Игорь Валентинович, Колмакова Любовь Алексеевна, Игонина Тамара Давыдовна.