В статье рассмотрен опыт разработки конструктивного решения и технологии возведения внутренних сводов храма, которые выполнены в виде тонкостенных цилиндрических фибробетонных оболочек. Возведение сводов произведено способом торкретирования. Конструктивное решение сводов учитывает особенности технологии их изготовления. Фибробетонная смесь наносится на стальную проволочную сетку, закрепленную на формообразующем пространственном металлокаркасе. Приведены разработанные составы быстротвердеющей фибробетонной смеси с полимерной фиброй, использованное оборудование для нанесения торкрет-бетона и технология производства работ.

Б.С. СОКОЛОВ, канд. техн. наук, Д.В. ПАСХИН, инженер, С.А. ПОДМАЗОВА, канд. техн. наук, М.В. ГЛУШКОВА, инженер, Д.С. ЛИТВАК, инженер, НИИЖБ им. А.А. Гвоздева АО «НИЦ «Строительство», В.Н. КОВАЛЕНКО, инженер ЗАО «Мапеи»

Ключевые слова: фибробетон, оболочка, свод, торкретирование, смесь, каркас, полимер, фибра

Keywords: fiber-reinforced concrete, casing, coving, shotcrete, mixture, frame, polymer, fiber

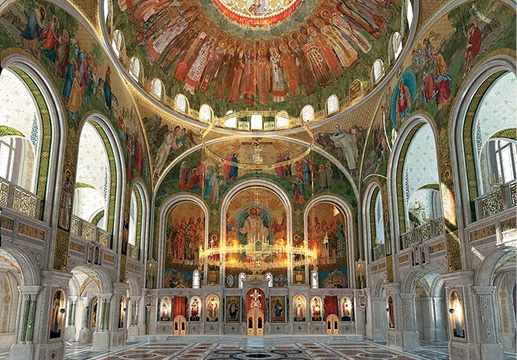

В конце мая 2017 года, в праздник Вознесения Господня, патриарх Кирилл совершил освящение храма Новомучеников и Исповедников церкви русской на крови, что на Лубянке, в Москве, на территории Сретенского ставропигиального мужского монастыря.

Строительство этого величественного сооружения поставило перед проектировщиками и строителями немало сложных и одновременно интересных задач.

Суть одной из задач состояла в том, что объемно-планировочное решение храма и его интерьер в большой степени определяются совокупностью традиционных решений – канонами, а практичность и функциональность в данном случае отходят на второй план. Вместе с тем храм – это современное здание, к которому предъявляются многочисленные требования, включающие в себя в том числе требования по безопасности и комфортному пребыванию тысяч прихожан. Обеспечение выполнения этих требований связано с размещением большого количества инженерных коммуникаций (электропроводка, вентиляция, пожарная сигнализация и пр.), что сложно сочетается с классическими каноническими объемно-планировочными решениями.

При разработке проекта храма авторы проекта пошли по пути создания скрытой технической зоны. С этой целью было предложено смонтировать внутренние своды, а пространство между этими сводами и основными несущими конструкциями здания использовать для размещения коммуникаций.

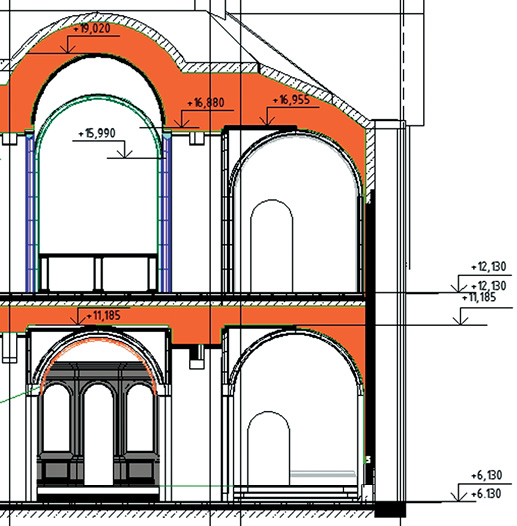

Сводчатые конструкции в виде различных сочетаний цилиндрических оболочек было решено расположить по трем сторонам центрального многосветного пространства на отм. +6.100 и +12.700.

На следующем этапе разработки проектных решений встал вопрос о выборе конструкции внутренних сводов, которые должны удовлетворять разнообразным требованиям, таким как:

− возможность создания различных сложных форм поверхностей;

− конструкции должны воспринимать нагрузки от собственного веса, вес отделочных слоев и достаточно массивных элементов декора, а также нагрузки, связанные с обслуживанием инженерных коммуникаций;

− к поверхностям сводов, на которых должна производиться роспись, предъявляются повышенные требования, связанные с минимизацией процесса трещинообразования.

Специалистами проектной мастерской «Точка сборки», осуществлявших проектирование несущих конструкций, был проанализирован весь спектр поставленных задач и предложен вариант комбинированной конструкции сводов, где основная несущая функция предназначалась металлическому каркасу, а ограждающая – тонкостенной железобетонной оболочке, выполненной по технологии торкретирования.

Для реализации данного решения были приглашены специалисты лаборатории тонкостенных и пространственных конструкций НИИЖБ им. А.А. Гвоздева, обладающие знаниями и опытом разработки конструктивных решений оболочек, а также разработки технологических решений по их возведению способом торкретирования.

Характерной особенностью торкретирования является то, что в момент удара бетонная смесь обладает некоторой скоростью, вследствие чего значительная часть бетонной смеси отскакивает от поверхности, на которую укладывается. Количество «отскока» изменяется обратно пропорционально водоцементному отношению.

Таким образом, основная задача состояла в определении оптимального состава торкрет-бетона и технологических параметров бетонной смеси, чтобы добиться минимального «отскока» в условиях возведения конструкции (работы предполагались проводить внутри храма) и обеспечить создание плотной структуры бетона тонкостенной железобетонной оболочки свода, также в назначении оборудования для нанесению слоев бетона, исходя из решения по составу и удобоукладываемости смеси (Ж4 (31-60 с) или П3-П4 (О.К. = 10-15 см или О.К. = 16-20 см).

Для обеспечения проектной несущей способности тонкостенных железобетонных оболочек сводов и исходя из конструктивных решений выполняемых торкретированием конструкций, технологами НИИЖБ им. А.А. Гвоздева были назначены следующие технические требования к торкрет-бетону:

− прочность на сжатие В30 (40 МПа); R1сут>7 МПа;

− прочность на растяжение при изгибе Btb=8 МПа; R1сут>2 МПа

− плотность 2200 кг/м3;

− водопоглощение 7-9%.

Были предложены для проверки 3 состава:

− приготовляемый на месте: цемент, песок, расширяющийся компонент, добавка – ускоритель твердения;

− готовый состав: быстротвердеющая смесь тиксотропного типа с полимерной фиброй Mapegrout 430. Максимальная крупность заполнителя 3 мм;

− готовый состав: мелкозернистый тиксотропный бетон Mapegrout Thixotropic, армированный фиброй с контролируемой усадкой, быстротвердеющий тиксотропного типа с полимерной фиброй. Максимальный размер заполнителя 3 мм.

Специалистами НИИЖБ им. А.А. Гвоздева было принято решение апробировать составы и отработать технологию нанесения торкрета исходя из назначенного варианта состава бетона на макетах конструкции. Поэтому были подготовлены опытные участки сводов и вертикальных конструкций (вне храма), для того чтобы:

− при нанесении 1 слоя (~20 мм) проверить адгезию к поверхности свода и кинетику набора прочности для определения времени нанесения второго слоя;

− выполнить нанесение второго слоя (7-8 см) для определения адгезии с первым;

− определить процент «отскока» при нанесении первого и второго слоя, и в том числе по этому показателю проводить отбраковку как состава, так и оборудования.

Для выполнения работ по изготовлению тонкостенной железобетонной оболочки сводов способом торкретирования была привлечена подрядная организация ООО «Аркада-НТ», специализирующаяся на проведении аналогичных работ.

Исходя из технической возможности подрядной организации, при решении блока технологических вопросов на начальной стадии было предложено взамен товарного бетона применять специальную готовую смесь TM MAPEI Mapegrout 430 как более удобную для технологии возведения тонкостенной оболочки свода способом торкретирования с применением малой механизации.

Смесь Maperout 430 представляет собой предварительно смешанный раствор в порошковой форме, в состав которого входят следующие компоненты: цемент, песок, щебень, полипропиленовая фибра, расширяющий компонент, водоредуцирующая/пластифицирующая добавка. При смешивании с водой образует пластичный высокоадгезионный бетон, легко наносимый на вертикальные и потолочные поверхности.

Специалистами НИИЖБ им. А.А. Гвоздева на полигоне производственной базы подрядной организации на макетах вертикальной и сводчатой конструкции проведена серия опытных испытаний, на основании которых была отработана технология нанесения торкрет-бетона:

− для свода – набрызг;

− для вертикальных конструкций – набрызг в виде струи.

Рекомендовано для применения следующее оборудование:

− для нанесения смеси на вертикальные поверхности и на конструкцию свода с внешней стороны (сверху) применять установку «Гермес 220/380»;

− для сводов с нанесением смеси с внутренней стороны (снизу) – установку PFT G4 X Standart.

Штукатурная станция «Гермес 220/380» представляет собой компактный смесительный насос с приводом переменного тока, специально разработанный для перекачивания, разбрызгивания и нанесения сухих строительных растворов, пригодных для машинной обработки, пастообразных и иных материалов с размером зерен до 5 мм.

Штукатурная машина PFT G4 X Standart представляет собой компактный смесительный насос, созданный для перекачивания, разбрызгивания и нанесения сухих строительных растворов, пригодных для машинной обработки, пастообразных и иных материалов с размером зерен до 7 мм.

По результатам испытаний:

− отработана технология, позволяющая определить эффективность выбранного материала и оборудования (насоса) для торкретирования;

− подтверждено применение готовой смеси Mapegrout 430 как обеспечивающей необходимую подвижность, тиксотропность, безусадочность;

− обоснована необходимость для возведения вертикальных тонкостенных конструкций и сводов дополнительного введения в состав Mapegrout 430 добавки Mapecure SRA, которая снижает усадочные деформации и повышает трещиностойкость;

− определены оптимальные параметры металлической сетки, на которую наносится первый слой торкрет-бетона;

− обосновано применение смеси с полимерной фиброй в качестве дополнительной меры по снижению процессов трещинообразования.

Итогом опытного этапа работ стало согласование и утверждение технических характеристик оборудования для торкретирования, составление подробной технологической карты, учитывающей специфику условий производства и эксплуатации конструкций, а также уточнение расчетных и конструктивных параметров при разработке проектных решений.

В составе работ по разработке конструктивных решений были выполнены следующие этапы:

− проанализирована проектная документация по устройству основных несущих конструкций, монтажу и эксплуатации скрытых коммуникаций и разводок, а также дизайн-проекты внутреннего убранства;

− разработаны принципиальные конструктивные решения узлов соединения армокаркаса железобетонных конструкций с несущими металлоконструкциями;

− проведено расчетное обоснование конструкции сводов;

− даны рекомендации по расположению температурных швов и разработаны варианты конструкции швов с учетом их скрытного размещения;

− разработаны конструктивные решения по компенсации ослабления сводов в зонах размещения отверстий для обслуживания инженерных коммуникаций.

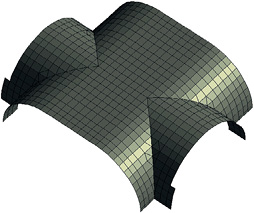

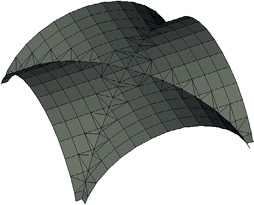

Рис. 5. Общие виды моделей внутренних сводов храма

Работы по монтажу конструкций тонкостенных сводов производились в следующей последовательности.

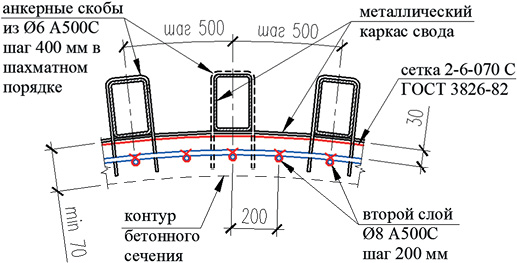

После очистки всех поверхностей несущих элементов металлокаркаса от грязи, ржавчины и пыли на балочные элементы металлокаркаса были установлены скобы («усы») из арматуры ∅6 А500С для обеспечения совместной работы металлического каркаса и железобетонной части облицовки сводов.

Далее производились работы по установке и закреплению металлической сетки по внешнему контуру сечения, образованного элементами металлокаркаса. Сетка должна быть слегка натянута (без провисания) и плотно примыкать к существующим конструкциям. Для рассматриваемых сводчатых конструкций была выбрана проволочная тканая сетка по ГОСТ 3826-82 с размером ячейки в свету 6 мм. Диаметр проволоки – 0,7 мм. Поскольку набрызг бетона на сетку производится только с одной стороны, то вторая сторона сетки окажется частично не покрытой бетоном и может корродировать. Для повышения надежности и долговечности было решено применить оцинкованную сетку.

Следующим этапом производилась установка первого слоя арматуры в проектное положение. Арматурные стержни ∅8 А500С были закреплены к анкерным скобам с помощью вязальной проволоки или путем сварки.

Для предотвращения потери проектного положения при торкретировании и обеспечения дополнительного контроля защитного слоя на стержнях первого слоя арматуры были установлены стандартные пластиковые фиксаторы. Стержни второго слоя продольного армирования также из ∅8 А500С были закреплены вязальной проволокой (или с помощью сварки) уже непосредственно к стержням первого слоя.

После проведения предварительных подготовительных работ по установке анкерных скоб, контурной сетки и продольного армирования выполнялось бетонирование сводчатых конструкций способом торкретирования согласно указаниям Технологической карты.

Итогом этой работы стало выполнение конструкций железобетонных сводов порядка десяти типоразмеров общей площадью более 700 кв. м.

Выводы:

1. Изготовление конструкций с применением технологии торкретирования гармонично вписывается в те задачи и требования, которые предъявляются к отдельным конструкциям храмов. В реальной практике все чаще встречаются примеры изготовления способом торкретирования не только внутренних сводов, но и куполов.

2. Взаимодействие специалистов по вопросам технологии производства и инженеров-конструкторов на всех этапах работы позволило принимать оптимальные, сбалансированные решения.

3. При изготовлении ответственных конструкций с применением технологии торкретирования натурные испытания на опытных моделях должны стать неотъемлемой частью проектирования. Проверка на практике свойств материалов, работы оборудования и отработка алгоритма действий специалистов при выполнении опытных образцов позволяет избежать просчетов на стройплощадке.