В статье дается описание характеристик наноцементов и бетонов, полученных в результате опытно-промышленных испытаний. Авторы отмечают, в частности, что данные испытания показали высокую эффективность новой технологии, позволившей без предварительных работ произвести высококачественный наноцемент-55 в объемах несколько десятков тонн. Бетоны на основе наноцемента обладают высокими строительно-техническими свойствами в периоды укладки и твердения. Применение наноцемента при производстве конструкций из бетона в условиях строительной площадки делает возможным получение самоуплотняющихся бетонов с быстрым темпом набора прочности и высоким качеством конструкций.

УДК 693

Е.Б. КАРСЫБАЕВ, генеральный представитель ОАО «Московский ИМЭТ» в Республике Казахстан и Центральной Азии, Ж.С. АДИЛЬБЕКОВ, директор ТОО «KazNanoCement»

Ключевые слова: наноцемент, бетон, твердение, помол, шаровая мельница

Keywords: nanocement, concrete, hardening, grinding, ball mill

По инициативе ТОО KazNanoCement представителями строительных дивизионов холдинга BI Group было принято решение о проведении опытно-промышленных испытаний (ОПИ) наноцемента и бетонов на их основе на строящихся объектах холдинга с использованием технологии ОАО «Московский ИМЭТ».

Производство партии наноцемента-55 было выполнено на помольной линии завода по выпуску извести АО «Западно-Казахстанская корпорация строительных материалов» (АО «ЗККСМ») в г. Уральске. Основные цели проведения ОПИ в период с 10.04.2017 г. по 24.05.2017 г.:

— получение промышленных партий наноцементов на помольных мощностях завода;

— получение бетонов на основе наноцемента с использованием местных инертных материалов в целях значительного сокращения сроков набора прочности, а также оценка коммерческой целесообразности перехода на наноцемент;

— применение бетонов на основе наноцемента на действующих объектах холдинга BI Group для определения эффективности сокращения сроков строительства с последующим изменением ГПР.

Партнерами в проведении лабораторных исследований при получении изделий из наноцементов и бетонов на их основе, а также при подборе бетонов были определены дочерняя компания холдинга BI Group – ТОО «АБК-Бетон» и независимая испытательная лаборатория ИЛ «ПК Качество».

Предварительно с сотрудниками этих компаний были проведены рабочие консультации по ознакомлению с методикой испытаний наноцементов и бетонов на их основе, представлена информация по предварительному национальному стандарту РФ 19-2014 «Наноцемент общестроительный. Технические условия».

Организация и получение промышленных партий наноцементов

Практическое получение наноцементов производилось в третьем цеху АО «ЗККСМ». Состав линии включал подающее шнековое устройство, шнековую линию выгрузки в бункер приема готового продукта, шаровую мельницу D1,5хL5,6 м. Расходные материалы: портландцемент марки ПЦ 500Д0Н, тарированный в мешки по 50 кг, песок кварцевый, модификатор «Полипласт-1».

Заявленная первоначально представителями АО «ЗККСМ» автоматическая подача исходных материалов в шаровую мельницу по техническим причинам не была осуществлена.

Загрузка всех составляющих в шаровую мельницу производилась вручную согласно разработанной специалистами ЗАО «ИМЭТ» (дочерняя фирма ОАО «Московский ИМЭТ») программе дозирования и времени подачи на шнековый питатель с последующей загрузкой непосредственно в горловину мельницы. Каждый час сотрудниками лаборатории АО «ЗККСМ» производился отбор образцов полученного наноцемента для измерения процента остатка на сите №008. Для этого привлекалась ИЛ ТОО «Стройкомбинат» г. Уральска.

По мере увеличения продолжительности работы шаровой мельницы и набора оптимального рабочего состояния процент остатка на сите №008 уменьшался.

Лучший показатель составил 4,3%. Работа мельницы производилась с 9:20 до 14:00 и с 15:00 до 19:00 часов, в одну смену. Указанное время не учитывает незапланированные перерывы, связанные с возникавшими техническими остановками отключения света и ремонта шнековой линии разгрузки.

Получение наноцемента производилось путем применения технологии ОАО «Московский ИМЭТ» – механохимической активации готового портландцемента совместно с кварцевым песком и добавлением модификатора из группы нафталинсульфонатов в шаровой мельнице СМ 1456А.

Портландцемент ПЦ 500Д0Н приобретен в г. Уральске у дилера Holcim (Вольский цементный завод) в апреле 2017 г. Цемент был произведен в октябре 2016 г., т.е. по стандарту срок годности портландцемента истек в конце декабря 2016 г. Тара – мешки по 25 кг. Общее количество – 27 т.

Была выбрана марка производимого наноцемента – наноцемент-55. Кварцевый песок, как и нафталинсульфонат натрия фирмы «Полипласт», был также приобретен в г. Уральске.

Справка по СМ 1456А: данная мельница используется АО «ЗККСМ» для помола извести. Перед началом работ мельница была очищена, были заменены бронеплиты, цильпебсы и сетка-перегородка.

– шаровая загрузка в первой камере – 5 т, во второй – 5 т;

– производительность линии по наноцементу – 3 т/час;

– форма и размер цильпебсов – тупой конус, 16х40 мм;

– соотношение камер 1:25-1:3;

– общий вес цильпебсов -10 т.

Рис. 1. Фотографии испытаний наноцемента-55

Все весовые замеры песка, а также модификатора производились на напольных электронных весах посредством ручных технологических емкостей. Расфасовка готового наноцемента выполнялась непосредственно в биг-бэги емкостью 1000 кг через бункер выгрузки.

В процессе модификации получено – 47 т наноцемента-55. Транспортировка в Астану была осуществлена крытым ж/д транспортом.

Физико-механические свойства полученных наноцементов

Специалистами ЗАО «ИМЭТ» совместно с ИЛ ТОО «Стройкомбинат» были проведены лабораторные исследования полученного наноцемента-55. Результаты приводятся в табл. 1.

Таблица 1

| Наименование параметра, ед. изм. | НД на методы испытаний | Нормируемые значения по НД | Фактические значения |

| 1 | 2 | 3 | 4 |

|

Подвижность цементно-песчаного раствора: — водоцементное отношение, % — расплыв конуса, мм |

ГОСТ 30744-2001 | 130-140 |

В/Ц 0,22 130-138 |

|

Равномерность изменения объема цемента: — расширение образцов не должно быть более, мм |

ГОСТ 30744-2001 | 10 | Нет изменений |

| Нормальная густота цементного теста, % | ГОСТ 30744-2001 | Не нормируется | 20,4 |

|

Сроки схватывания: — начало схватывания цемента, не ранее — конец схватывания, не позднее |

ГОСТ 30744-2001 |

45 мин. Не позднее 10 час. |

2 ч 46 мин. 5 ч 10 мин. |

|

Тонкость помола цемента: — остаток на сите №008 не более, % |

ГОСТ 30744-2001 | Не нормируется | 96% |

| Предел прочности при изгибе в возрасте 2 суток, МПа (кгс/см2) | ГОСТ 30744-2001 | Не нормируется |

8,2 (82,0) 8,6 (86,0) |

| Предел прочности при сжатии в возрасте 2 суток, МПа (кгс/см2) | ГОСТ 30744-2001 | Не менее 35 |

35,0 (350) 36,8 (368) |

Анализ полученных результатов показывает, что произведенный наноцемент-55 отличается высоким качеством. Все показатели соответствуют требованиям РФ 19-2014 «Наноцемент общестроительный. Технические условия» и значительно превосходят показатели исходного портландцемента с истекшим сроком годности.

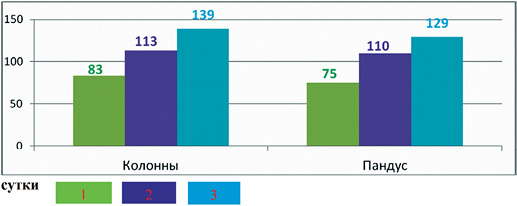

Характеристики бетона из данного наноцемента продемонстрировали высокие результаты на практике по набору прочности и на изгиб в первые и последующие сутки (см. динамику набора прочности бетона).

ТОО «KazNanoCement» совместно с ТОО «АБК-Бетон» были определены конструкции на строительстве объекта ЖК холдинга BI Group, в которых была спланирована укладка бетонов на произведенном наноцементе-55.

Рис. 2. Опалубка несущих колонн объекта, подача и укладка бетона на наноцементе-55 без виброуплотнения

Краткая справка по объекту: ЖК «Премьера», этажность – 8 этажей, 3-4 блок-секции. К работе были определены ответственные изделия I категории:

• несущие колонны второго этажа 3-й блок-секции – 8 (восемь) единиц, с сечением 250х500 мм, марка бетона М350;

• пандус подземного гаража 4-й блок-секции, толщина – 200 мм, марка бетона М400.

Таблица 2. Состав и свойства бетонной смеси на основе наноцемента-55

| № состава | Расход материалов на 0,015 м3 бетонной смеси | ОК, см | |||

| Щебень, кг | Песок, кг | Цемент, кг | Вода, л | ||

| Наномент-55 модифицированный базовый | 12,0 | 7,0 | 5,0 | 1,4 | 5,3 |

Таблица 3. Результаты испытания бетонных образцов на прочность

| Намениваемые | 2 суток,кгс/см2 | 7 суток,кгс/см2 | 28 суток,кгс/см2 | Водонепроницаемость, W |

| Наномент-55 модифицированный базовый |

344,6 359,7 |

510,3 545,2 |

736,1 756,8 |

20 |

| Условия проведения испытаний |

Влажность – 78% Температура +22°С |

|||

Подбор бетонов производился специалистами ИЛ «ПК Качество» под руководством представителей ОАО «Московский ИМЭТ». Предварительно были взяты и апробированы инертные материалы: щебень и песок на предмет качественных характеристик гранулометрии и содержания влаги.

Бетон производился на БСУ-3456, транспортировка до объекта осуществлялась бетоновозами. Средняя продолжительность в пути составила 45 мин.

Таблица 4. Определение физико-механических характеристик щебня

| Наименование показателей, ед. изм. | НД на методы испытания | Норма по НД | Фактические результаты, % |

| Потеря массы щебня при дробимости (из осадочных и метаморфических пород, в насыщенном водой состоянии), %, фр. 10-20 | СТ РК 1213-2003 | До 11 вкл. | 4,40 |

| Марка щебня по дробимости | СТ РК 1213-2003 | 1200 | 1200 |

Подача бетонной смеси В25 на колонны производилась в готовую опалубку, посредством технологической емкости. Уплотнение бетонной смеси выполнялась ручными глубинными вибраторами. На двух колоннах виброуплотнение не делали. Готовая смесь при подаче в опалубку показала высокую пластичность и удобоукладываемость. После ее снятия качество поверхности колонн без виброуплотнения не отличалось от колонн, где виброуплотнение производилось. При этом плотность при импульсной проверке не выявило каких-либо пустот.

Рис. 3. Рабочие моменты бетонирования конструкций объекта бетоном на основе наноцемента-55

Заливка бетонной смеси пандуса подземного гаража выполнялось с помощью бетононасоса. Подача и последующее разравнивание показало очень хорошую пластичность и удобоукладываемость. Рабочие бригады и представители ТОО «АБК Бетон» отметили внешнее сходство консистенции бетонной смеси и легкость работы с ним как с самоуплотняющимся бетоном.

Подбор и марки бетонов отражены в карте подбора бетонов (см. табл. 5).

Таблица 5. Карта подбора бетонов

| Классификация и номенклатура показателей бетона (ГОСТ 26633-91) | В | 25 | П4 | 16-21 |

| В | 30 | П5 | 21 и более | |

| Назначение бетона | Конструкционный | |||

| Класс бетона по прочности на сжатие | В 25 | |||

| В 30 | ||||

| Марка бетонной смеси по удобоукладывемости | П 4 (16-21) | |||

| П 5 (21 и более) | ||||

| Марка бетона по морозостойкости | F-150 | |||

| Марка бетона по водонепроницаемости | W-20 | |||

| Метод бетонирования, способ уплотнения | ВПТ | |||

| Условия твердения бетона | Естественные с перепадами температур от +20°С (днем) до +3°С (вечер-ночь) | |||

| Характеристика составляющих бетонную смесь | ||||

| Цемент (ПНСТ 19-2014. ТУ) | наноцемент-55 | |||

| Изготовлен из цемента ПЦ 500Д0Н с истекшим сроком годности. Срок годности цемента на момент его модификации превышал 6 (шесть) месяцев | ||||

| Краткая характеристика базового цемента | ||||

| Вид и марка цемента по паспорту завода-изготовителя | ЦЕМ I 42,5 Н ГОСТ 31108-2003 | |||

| Завод-изготовитель | ООО «Хольцим», г. Вольск, Россия | |||

| Тара, мешок | 50 кг | |||

| Срок хранения | Истекший | |||

| Сроки схватывания (начало/конец), час. и мин. | 2 час. 46 мин. / 4 час. 40 мин. | |||

| Щебень в смеси | фракции от 5 до 20 мм | |||

| Средняя плотность, г/см3 | 2,59 | |||

| Пустотность, % | 49 | |||

| Марка по дробимости | 1200 | |||

| Песок строительный | Для строительных работ | |||

| Модуль крупности | 3,0 | |||

| Влажность, % | 3,10 | |||

| Содержание гравия, % | 16,25 | |||

| Состав 1 – В 25, колонны 250х500 | ||||

| Наноцемент-55, кг | 500 |

Набор прочности в 1-2-3-е сутки – см. Протокол 1. от 06.05.2017 2. от 07.05.2017 3. от 08.05.2017 |

||

| Песок, кг | 820 | |||

| Щебень, кг | 1080 | |||

| Вода, кг | 140 | |||

| ОК, см | 20,5 | |||

| Состав 2 – В 30, плита пандуса гаража | ||||

| Наноцемент-55, кг | 500 | Набор прочности в 1-2-3-е сутки – см. Протокол | ||

| Песок, кг | 660 | |||

| Щебень, кг | 1166 | |||

| Вода, л | 160 | |||

| ОК, см | 25 | |||

Наибольший набор прочности наблюдается в бетоне В 25 с выдержкой изделий в опалубке при наружной средней температуре воздуха +20°С в течение 26 часов.

Показатели по марке В30 на перекрытиях объекта несколько ниже за счет того, что не производилось укрытие бетона ПВХ пленкой на весь период набора прочности. Но и в этих условиях первичный набор прочности бетона на основе наноцемента-55 показал высокие результаты.

Выводы:

1. Проведенные испытания по выпуску наноцементов в 3-м технологическом цеху по производству извести АО «ЗККСМ» показали высокую эффективность новой технологии, позволившей без предварительных работ произвести высококачественный наноцемент-55 в объемах несколько десятков тонн.

2. Проведенные испытания бетонов на основе наноцемента-55 на производственных площадках холдинга BI Group продемонстрировали высокие строительно-технические свойства во все периоды укладки и твердения. ОПИ на изделиях из наноцемента показали, что применение наноцемента при производстве конструкций из бетона в условиях строительной площадки открывает возможности получения самоуплотняющихся бетонов с высоким темпом набора прочности и высоким качеством конструкций.

3. Впервые в Республике Казахстан получены железобетонные изделия, изготовленные с использованием бетонов на основе наноцементов, без применения термообработки.

4. Сравнительный анализ стоимости 1 м3 бетонной смеси, произведенной с использованием наноцемента и традиционным методом, показал эффективность применения наноцемента (экономия до 20%). Фактическое количество портландцемента на 1 м3 бетонной смеси составляет 50% от проектной с получением высоких показателей бетонных смесей и бетонов.

5. Высокий темп набора прочности уложенных бетонных смесей на наноцементе позволяет пересмотреть графики производственных работ на строительной площадке объекта в плане ускорения съема и монтажа опалубки. Предварительные расчеты показали возможность экономии средств при строительстве объекта холдинга BI Group с применением наноцемента от 500 до 700 тыс. тенге ежесуточно.

ОАО «Московский ИМЭТ» выражает особую признательность генеральному директору АО «ЗККСМ» Кенжегулову М.А. и отмечает высокий профессионализм коллектива данного АО. Также благодарим директора ТОО «АБК Бетон» Кожахметова М., начальника лаборатории ТОО «АБК Бетон» Рахмуханова А. и руководителя ИЛ ПК «Качество» Рождественскую В.В.