В статье описаны особенности керамических и безобжиговых строительных материалов с ячеистозаполненной структурой, технология изготовления, преимущества и недостатки, перспективность, новые методы исследований, ошибки и заблуждения исследователей.

УДК 666.3-12: 666.3-413/433

В.Б. УСТЬЯНОВ, канд. техн. наук, В.В. ИВАЩЕНКО, канд. техн. наук, Национальный технический университет Украины «Киевский политехнический институт», г. Киев, Украина

Ключевые слова: ячеистозаполненные материалы, структура, свойства, преимущества и недостатки, глинистое сырье, дисперсные промотходы, приборы и методы исследования, заблуждения исследователей.

Keywords: сellular filled materials, structure, properties, advantages and disadvantages, clay raw materials, disperse waste materials, appliances and research methods, research fallacies.

Возникновение интереса к материалам с макронеоднородным строением, напоминающим клеточное устройство живых многоклеточных организмов, объясняется постепенным пониманием их преимуществ. Они были разработаны и описаны нами в открытой печати более 30 лет назад [1].

За последние 20 лет последователями опубликовано около 40 статей, защищены 3 кандидатские и 2 докторские диссертации, получены 3 патента, посвященных этой тематике. Появление авторов в разных точках бывшего Союза (Новокузнецк, Симферополь, Алматы, Новосибирск, Томск, Челябинск, Апатиты) свидетельствует о росте популярности этого направления. Необычная структура материалов, оригинальная технология, улучшенные свойства привлекали внимание исследователей. Однако активная публикаторская деятельность коллег при недостаточном овладении особенностями технологии и наличии явных ошибок могла неправильно представлять преимущества и недостатки таких материалов заинтересованному кругу специалистов.

В нашу задачу не входил анализ чужих статей и диссертаций, но ведь на них уже ссылаются как на авторитетные источники. Их авторы претенциозно позиционируют себя как теоретики и первооткрыватели [2, 3] новых материалов и технологий, что не соответствует действительности. Неэтично выглядит переименование ими названия класса материалов, предложенного нами и апробированного в изобретениях, статьях, диссертации на 10-15 лет раньше них. Широкое использование коллегами дорогих, сложных методов исследований (рентгеноструктурный и микроструктурный анализ, ртутная порометрия, термография, петрографо-минералография), слабо увязанных с уникальными особенностями материалов, выполняло декоративную, наукообразную функцию, придающую видимость значимости малоценным результатам. Перенасыщение публикаций подобными вещами затрудняло понимание сути технических решений людьми, далекими от такой «науки». А ведь от них (производственников, предпринимателей, чиновников) зависела перспектива промышленного применения.

По этой причине мы написали ряд статей для журнала «Строительные материалы, оборудование, технологии ХХI века», опубликованных за 2011-2017 годы. Просто и лаконично постарались объяснить широкому кругу читателей свойства, достоинства и недостатки материалов с новым видом структуры, особенности их формирования.

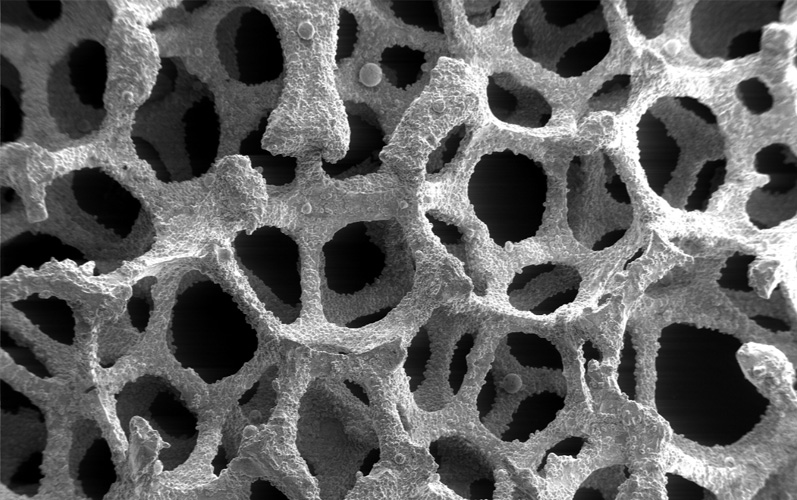

Оригинальность технологии заключалась в том, что мы не смешивали сырьевые материалы равномерно, а создавали из определенных компонентов ячеистые (пенообразные) каркасы. В ячейках помещались другие компоненты. Достигалось это приготовлением двух многослойных (капсулированных) гранул. Из них прессовали изделия. Оболочки деформируемых гранул сливались в пространственную ячеистую структуру, полости которой были заполнены материалом ядер.

По строению это были композиционные материалы, но, в отличие от традиционных композитов, свойства матрицы и наполнителя формировались в процессе отверждения изделия (сушки, обжига, гидратации, карбонизации).

Начав с керамики (кирпич), мы столкнулись с проблемой монолитности прессовок. Изделия растрескивались по границам гранул при сушке и обжиге. Надо было выяснять и устранять причины. Мы предположили, что это происходило из-за различия пластических свойств ядер и оболочек, различия их объемных деформаций при формовании, сушке, обжиге, водонасыщении, замораживании, эксплуатации изделий.

Традиционные методы исследования были несложными, но длительными, малоинформационными, неточными. Новые материалы и технологии требовали другого научного подхода.

Пришлось создавать новые исследовательские методы и новые приборы. Они ускоряли эксперимент в десятки раз, были точнее, давали результаты в динамике [4-7].

Сущность основного из методов заключалась в наблюдении за объектом (глинистым сырьем) при сушке, обжиге, водонасыщении и замораживании, проводимых как единый, непрерывный процесс. Образцами служили отрезки трубочек длиной 60-70 мм, диаметром 20 мм с отверстием 5-7 мм. В ряде случаев составляли образец из двух полутрубочек (желобков), изготовленных из двух разных сырьевых материалов (ядро и оболочка). В процессе эксперимента контролировали изменение размера, массы и температуры. Такая форма образцов позволяла ускорить сушку, обжиг, водонасыщение и замораживание. Возможность продувания трубки воздухом облегчала сушку (совпадение температурных и влажностных потоков) и выжигание топливных компонентов, ускоряла прогрев и охлаждение, увлажнение и высушивание. Подача газа в пространство прибора допускала учет влияния восстановительной среды.

С помощью этого метода мы установили, что для обеспечения монолитности изделий усадка ячеистого каркаса на всех этапах сушки, обжига и эксплуатации должна превышать усадку ядер. Материалы, идущие для оболочек, должны быть более клейкими (пластичными), чем для ядра. Крупнее ядра – тщательнее подбор свойств компонентов. Во избежание растрескивания прессовок при досушке в качестве формовочной принималась критическая влажность ядер. С уменьшением размера гранул жесткость требований уменьшалась. Хорошую взаимосвязь гранул в изделии обеспечивал постепенный переход клейкости от верхних слоев ядер к оболочкам, а также присутствие в ядрах крупных частиц отощителя, снижающего усадку и выполняющего роль шплинтов на границах ядер.

Полученные результаты использовались при разработке технологий безобжигового и керамического, рядового и лицевого кирпича из низкокачественных глин и промотходов, плотных шамотных огнеупоров, стеновых и половых декоративных плит, тепло- и звукоизоляционных изделий.

Успешная, хотя и незатейливая исследовательская работа наших последователей из Новокузнецка и Симферополя была ориентирована только на керамический строительный кирпич. Используемое ими сырье – непластичные, неглинистые, малоусадочные материалы (шламовые отходы железорудного обогащения, гидрозола, отходы углеобогащения, цемент) – по своей природе не создавало трудностей с формованием, сушкой и обжигом. Прессование этих неупругих, дисперсных материалов не нуждалось в повышенных давлениях и проходило без проблем. Сушка и обжиг изделий, нечувствительных к таким процессам, также осуществлялись легко. Вероятно, коллегам повезло с объектами исследований или они прозорливо выбрали простые в технологическом отношении виды сырья.

Однако отсутствие внимания к связности (пластичности) и усадке сырья приводило к неправильному пониманию и осуществлению процессов.

Например, обе группы исследователей не смогли получить четкой ячеистозаполненной структуры. Слегка деформированные, покрытые оболочками гранулы «плавали» в порфировидной смеси из компонентов гранул и оболочек. В геологии такие структуры называются конгломератами (гравелитами). Происходил нежелательный перерасход более дорогого материала оболочек.

У сибиряков глинистый материал каркаса при обжиге взаимодействовал с железистым сырьем ядер. В зоне контакта возникали легкоплавкие эвтектики. Локальная огневая усадка ядер железорудного шлама сопровождалась появлением в расплаве крупных герметичных пор. По мнению коллег, это способствовало повышению прочности и морозостойкости за счет демпфирования усадочных напряжений.

Если бы коллеги технологическими методами избежали разрыхления зоны контакта ядер и ячеек, прочность изделий возросла бы не на 10-30% (как у них), а на 50-100% процентов. Ведь усадка ядер сопровождалась их отрывом от ячеек и растягиванием расплава с образованием пор. Полости, опоясывающие ядра, снижали прочность изделий.

Странными являются утверждения сибиряков о том, что наличие герметичных пустот вокруг ядер и отсутствие резервных пор способствует повышению морозостойкости.

Мы считаем, что герметичные поры не могут влиять на морозостойкость, поскольку не заполняются водой, и лед при замораживании в них не вытесняется. А вот резервные полости, кстати, нужны. Их даже создают искусственно, например, вводя выгорающие добавки.

Появление расплава в зоне контакта ядер и каркаса может привести к вспучиванию изделий либо к их деформации под нагрузкой. Эта проблема коллегами совершенно не учтена и не изучена.

Невнятными и тяжеловесными выглядят рассуждения типа «…на границе контакта гранул активированная глинистая составляющая шихты продуцирует расплав, который внедряется в периферийную зону ядра и после кристаллизации образует матричную структуру, состоящую из ядер, покрытых оболочкой из продуктов спекания глины. В свою очередь, оболочка имеет свое внутреннее армирование, повышающее прочностные характеристики матрицы…» [8]. Умри, а яснее не скажешь! Мудреное произнесение банальностей ошарашивает неопытного читателя кажущейся «глубиной» мысли. Все это разбавлялось водицей сведений, доступных для понимания только узким специалистам (рентген, петрография), ничего не объясняющих и не нужных для описания объекта. Таков их стиль изложения ради «научности».

Непонятно, почему у крымчан часть гранул, полученных якобы окатыванием, имеет не округлую, а кубовидную форму [9]? Не сказано, на какой связке они формовали гранулы. Ведь без связки непластичные дисперсные отходы не гранулируются или дают рыхлый, непрочный продукт. Нельзя согласиться с их выводами, что прочность изделий определяется прочностью каркаса. В действительности – влияет и прочность самих гранул, и прочность их связи с каркасом.

Удивляет способность некоторых исследователей делать выводы о морозостойкости и прочности изделий на основании малых лабораторных образцов. Неужели им неизвестно, что эти показатели очень зависят от размера, формы изделия, способа замораживания, условий испытаний?

Похоже, что экономическая сторона решений не учитывалась. Сибиряки в публикациях часто упоминают о необходимости дополнительного тонкого сухого помола (механоактивации) основного сырья и добавок. Это означает двойную сушку сырья, повышенные энергозатраты на измельчение, проблемы с пылеулавливанием. Для обеспечения спекания ядер и/или каркаса обе группы исследователей предлагают введение молотого стеклобоя. Почему не глины? Ведь она дешевле и в сочетании с некоторыми видами отходов может выполнять роль флюса. Непонятно, зачем везти, молоть, добавлять (дорогой, вредный процесс) весьма недешевое стекло, если можно омонолитить отходы таким же количеством цемента, извести, гипса, жидкого стекла и получить однородные безобжиговые стеновые материалы (вдвое дешевле), не связываясь с керамическим процессом и с ячеистозаполненными структурами? Впрочем, можно изготавливать и ячеистозаполненные безобжиговые материалы на тех же связках.

Сибиряки, имея доступ к хорошей исследовательской базе, сделали досадно мало в изучении ячеистозаполненных структур. Незначительные научные результаты представлялись ими сильно преувеличенными. Они неверно подошли к объекту как к традиционной однородной керамике. Отличие процессов формирования черепка ячеистозаполненной и однородной керамики, являющееся изюминкой технологии и могущее стать основой не одной исследовательской работы, почти не затронуто и у крымчан.

Коллеги утверждали, что прочность ячеистозаполненных материалов определяется ячеистым каркасом. В качестве доказательства приводят сравнение свойств (прочность, водопоглощение) материалов матрицы и наполнителя. Для этого, вероятно, изготавливались лабораторные образцы из сырья обеих групп и исследовались традиционными способами. Методически это неправильно, поскольку свойства ядер и каркаса в композиционном материале отличаются от тех же показателей, определенных на «чистых» объектах (керамика из сырья ядер и оболочек). Это связано со специфической газовой средой, возникающей внутри ячеистозаполненной керамики при обжиге, защемлением ячеистого каркаса гранулами наполнителя, препятствующем реализации потенциальных воздушной и огневой усадок, взаимным влиянием усадочных деформаций каркаса и гранул. Здесь более показательным был бы метод определения микротвердости на шлифах, применяемый в металловедении.

Создается впечатление, что исследователи ставили первостепенной задачей не поиск оптимальных решений, не плодотворное научное любопытство, а только прагматичное и быстрое «остепенение». Этому, безусловно, способствовали оригинальность технологии и структуры материалов, впечатлявшие ученые советы и маскировавшие сопутствующие проблемы (техническую и экономическую целесообразность).

Перечисленные ошибки и неясности, необоснованные претензии на новизну и научную глубину, взаимный плагиат и игнорирование коллег могли бы поставить под сомнение их деятельность. Тем не менее мы считаем, что в работах есть интересные и здравые моменты (почему-то недостаточно акцентированные), а активная публикаторская деятельность способствовала популяризации ячеистозаполненных материалов.

Ячеистый каркас (матрицу) мы изготавливали из более качественных материалов. От ядер они отличаются вещественным составом, сушильными свойствами, спеканием или расплавлением при обжиге. Экранируя ядра, матрица влияла на процессы в них. Поэтому пришлось изучать взаимодействие матрицы и наполнителя при сушке и обжиге. Для этого мы усовершенствовали методы термографии. Традиционный метод «трех термопар» дополнили термогравиметрией и дилатометрией, проводимыми в процессе сушки, обжига, водонасыщения и замораживания. Образец представлял собой цилиндрик диаметром 50 мм и высотой 70 мм. Конструкция прибора позволяла периодически обдувать при энергичной сушке боковую поверхность цилиндрика, наблюдая за открытием и закрытием трещин. Регистрировалась разница усадок периферии и центра образца. Термопары показывали температуры среды и образца (поверхность, 0,5 R, центр). Меняя режимы сушки и обжига, влияли на характер протекания процессов.

Повышенная плотность ячеистозаполненных материалов и экранирование ядер каркасом изменяли характер сушки и химию обжига. Подтверждением этому было не только изменение цветности участков образцов, но и серия специально приспособленных ДТА-экспериментов. Исследование вели не на порошках (традиция), а на капсулированных или «голых» гранулах.

Для получения спеченных материалов (клинкера) из неспекающегося (!) сырья мы предложили технологический прием расплавления ядер в тугоплавком каркасе. Изучение процессов вели в специально разработанном дилатометре, регистрирующем разницу линейных изменений двух образцов (механически нагруженного и ненагруженного). Такой метод исследований позволял определять «опасные» этапы обжига, когда прочность (вследствие усадки, отрыва ядер от каркаса, расплавления наполнителя и размягчения каркаса) снижалась. Эксперимент давал возможность ориентироваться в допустимой высоте садки и режиме обжига. Аналогичным образом исследовались материалы ячеистой и ячеистозаполненной керамики («пена в пене»). По началу вспучивания ядер и деформации каркаса находили оптимальные режимы. Конструкция прибора обеспечивала наблюдение за сушкой и обжигом в различающихся газовых средах. Такие исследования актуальны именно для наших материалов, где каркас влияет на атмосферу ядра.

Меньше проблем у нас было с безобжиговыми ячеистозаполненными материалами. Каркас: глина, цемент, гипс, известь, жидкое стекло. Ядра: низкокачественные глины, дисперсные промотходы, смеси глин с промотходами, опилки, торф, вспученный перлит, органические и минеральные волокна. Объемные изменения составляющих их элементов были незначительными и меньше влияли на монолитность. Подобными же свойствами обладало сырье для керамических теплозвукоизоляционных изделий и легковесных огнеупоров.

Макронеоднородность ячеистозаполненных материалов предопределяла как их положительные, так и отрицательные свойства. Из отрицательных прежде всего отметим недостаточно высокую (сравнительно с однородными материалами) морозостойкость керамического кирпича. Например, снижение водопоглощения в однородных материалах на 1% сопровождалось повышением прочности и морозостойкости примерно на 10-20%. В ячеистозаполненном кирпиче мы добивались снижения водопоглощения на 5-10%, прочность возрастала на 200-300%, а морозостойкость – только на 30-50%. Объяснялось это локальными объемными изменениями гранул в циклах (замораживание – оттаивание, водонасыщение – высушивание, нагрев – охлаждение) и «расшатыванием» структуры. Дальнейшего увеличения морозостойкости достигали, вводя в ядра выгорающие добавки – образуя резервные поры и формуя пустотелые изделия. Для воспрепятствования «расшатыванию» и повышения термостойкости плотных шамотных огнеупоров мы технологическими приемами создавали микрозазоры вокруг ядер (применением выгорающих, разобщающих добавок или соответствующим подбором усадок каркаса и ядер).

К классу ячеистозаполненных материалов относим и разработанные нами изделия по комбинированной технологии. Их структура напоминает бетон. Изготавливали полусухим прессованием или по бетонной технологии. Сырьем служили сухие (дегидратированные, обожженные) зерна, покрытые влажным, клейким шликером. Для бетонной виброформовки шликер отощали и разжижали, а зерна капсулировали в промежуточные полупроницаемые оболочки. При виброформовании вакуумировали.

Мозаичное строение наших материалов влияло на процессы сушки и обжига изделий. Например, начальный этап сушки кирпича сырца предполагал мягкий режим. Чувствительность к сушке была высокая, несмотря на то что влажность нередко оставалась меньше критической и вдвое ниже (4-6%), чем традиционная (10-12%) в полусухом прессовании. Это объяснялось повышенной плотностью материала, экранирующим влиянием каркаса, прерывистостью, утонченностью и неравномерностью пор. Для исследований понадобилось создать новый метод и прибор для определения сушильных свойств. Мы использовали принцип, предложенный А.Ф. Чижским, заключающийся в интенсивном тепловом облучении образца. Наш метод и прибор оказались удобнее, быстрее, компактнее прототипа. Вместо бытовой электроплитки мы создавали тепловой поток простейшим термостатом (джезва с кипятильником), установленным на образец.

Минеральная основа каркаса и ядер влияла на сушильные и обжиговые свойства изделий. Особенно проблемными были монтмориллонитовые глины. С другим сырьем (каолинитовым, гидрослюдистым, полиминеральным) было проще. Сказывалось различие адгезии, критической влажности, динамики усадки при сушке и обжиге.

Высокая сырцовая плотность ячеистозаполненных структур при их повышенной теплопроводности и пониженной газопроницаемости могла спровоцировать вспучивание изделий в обжиге. Локальное спекание гранул (зерен) угрожало их отрывом от ячеистого каркаса. Это сопровождалось бы повышением водопоглощения, уменьшением прочности и морозостойкости. Потому обжиг строительного кирпича вели при пониженных на 50-70°С температурах, кстати, позволяющих экономить топливо.

Несмотря на выполненный нами большой объем исследований перспективного класса ячеистозаполненных материалов, дополненный нашими последователями, мы не считаем, что достаточно разобрались в свойствах изделий и технологических процессах их получения. Осталось много «белых пятен». Надеемся, что дальнейшие исследования, с учетом нашего опыта, будут продолжены.

Библиографический список

1. Устьянов В.Б., Иващенко В.В. Ячеистозаполненные материалы – тенденции и перспективы // Строительные материалы, оборудование, технологии ХХI века, №2, 2014, с. 35-37.

2. Столбоушкин А.Ю. Теоретические основы формирования керамических матричных композитов на основе техногенного и природного сырья // Строительные материалы, №2, 2011, с. 10.

3. Макарова Е.С., Федоркин С.И. Технология производства золокерамическх материалов наполненной каркасно-сотовой структуры // Строительство и техногенная безопастность, Сб. научн. трудов КАПКС, – Симферополь. Вып. 9, 2004, с. 77.

4. Устьянов В.Б., Кузьмович В.В., Лобанов Б.В. Экспресс-метод исследования некоторых сушильных и обжиговых свойств строительной керамики // Строительные материалы, №9, 1979, с. 29.

5. Устьянов В.Б. Прибор для исследования разницы линейных изменений керамики при термообработке // Стекло и керамика, №5, 1981, с. 30.

6. Устьянов В.Б. Ускоренные комплексные исследования свойств керамического сырья и образцов // Стекло и керамика, №10, 1989, с. 26-27.

7. Устьянов В.Б., Иващенко В.В. Новые методы и приборы для ускоренного исследования керамического сырья // Строительные материалы, оборудование, технологии ХХI века, №6, 2012, с. 21-25.

8. Столбоушкин А.Ю., Бердов Г.И., Верещагин В.И., Фомина О.А. Керамические стеновые материалы матричной структуры на основе неспекающегося малопластичного техногенного и природного сырья // Строительные материалы, №8, 2016, с. 19-24.

9. Федоркин С.И., Макарова Е.С., Братковский Р.В. Утилизация дисперсных отходов производств в строительные материалы матричной структуры // Строительство и техногенная безопасность, – Симферополь. Вып. 32, 2010, с. 71.