В статье представлены результаты изучения качества плит ПАГ, хранящихся на открытых площадках Дальнего Востока, результаты испытаний образцов бетона, применяемого для изготовления исследуемых плит, рассчитан срок хранения плит.

УДК 691.328-41:006.354

Л.В. ГОДУЛЯН, канд. техн. наук, ведущий научный сотрудник, Л.К. АВДЕЕВА, главный специалист, ФГБУ НИИПХ Росрезерва; В.Ф. СТЕПАНОВА, доктор техн. наук, профессор, зав. лабораторией, Т.Л. ЗИМИНА, научный сотрудник, НИИЖБ им. А.А. Гвоздева

Ключевые слова: железобетонные плиты, бетон, прочность бетона, штабели плит, климатические условия, отрытая площадка, испытания образцов бетона, прочность при сжатии, водопоглощение, морозостойкость, срок хранения

Keywords: reinforced concrete plate, concrete, strength of concrete, the stacks of plates, climatic conditions, outdoor site, testing samples of concrete, compressive strength, water absorption, frost resistance, shelf life

При строительстве и восстановлении дорожных и аэродромных полотен широко используют железобетонные плиты гладкие ПАГ, к которым предъявляют повышенные требования по качеству, долговечности, трещиностойкости. Для их изготовления применяют бетон высокой прочности, обладающий исключительными физико-механическими и химическими свойствами, а также напряженную арматуру, что позволяет уменьшить прогибы плит и не допустить образование трещин.

Основным нормативным документом, регламентирующим состав, структуру и конструкцию ПАГ, является ГОСТ 25912 [1]. В зависимости от толщины аэродромные плиты подразделяют на 4 разновидности: ПАГ-14, ПАГ-18, ПАГ-20 и ПАГ-24. Цифры указывают на то, что аэродромные плиты имеют толщину 14, 18, 20 и 24 см, соответственно. Наиболее востребованными на сегодня являются аэродромные плиты ПАГ-14 и ПАГ-18. Именно эти плиты универсальны и широко используются при строительстве автодорог и взлетно-посадочных полос в аэропортах. Так, аэродромные плиты ПАГ-18 при весе 5,4 т способны выдерживать нагрузки до 60 т. Бетон аэродромных плит сохраняет свои физико-технические характеристики при температурах до -55°С. В северных широтах в отдельных случаях аэродромные плиты при строительстве дорог просто не имеют альтернативы.

Главный контролируемый параметр плит – прочность бетона. Контроль прочности бетона на производстве осуществляют по ГОСТ 10180 [2] на серии образцов, изготовленных из бетонной смеси рабочего состава.

Размеры, отклонения от прямолинейности профиля, от плоскостности плиты, от перпендикулярности смежных граней, толщину защитного слоя бетона до арматуры, положение монтажно-стыковых изделий, а также качество бетонных поверхностей и внешний вид плит проверяют методами, установленными ГОСТ 26433.0 [3] и ГОСТ 26433.1 [4].

Плиты перевозят и хранят в горизонтальном положении. На складах аэродромные плиты размещают штабелями, рассортированными по маркам и партиям. В штабель допускается укладывать по высоте не более 10 плит. Высоту штабеля аэродромных плит при их транспортировании устанавливают в зависимости от грузоподъемности транспортных средств, но не более высоты штабеля плит при их хранении.

В процессе эксплуатации и хранения железобетонные конструкции подвержены агрессивному воздействию окружающей среды (увлажнение, карбонизация, морозное воздействие) [5]. К числу физических факторов, вызывающих коррозию цементного камня бетона, относят попеременное увлажнение и высыхание, замерзание и оттаивание, которые сопровождаются деформациями усадки и набуханием материала, отложением продуктов кристаллизации солей в порах цементного камня.

Основными параметрами среды хранения, влияющими на долговечность плит, являются: средняя температура наружного воздуха в зимний и летний периоды, влажность окружающей среды, количество переходов температуры через 0°С, содержание в окружающем воздухе агрессивных компонентов.

С целью установления условий и сроков хранения железобетонных плит аэродромных гладких ПАГ-18 в данной работе было проведено:

• обследование качественного состояния партий плит (рис. 1), хранящихся на открытых площадках Дальнего Востока (Сахалин, Камчатка, Хабаровск);

• анализ климатических условий хранения плит;

• лабораторные испытания бетона плит с последующим расчетом срока их хранения.

Внешний осмотр штабелей плит на пунктах хранения показал следующее:

• железобетонные плиты ПАГ-18 складированы на открытых площадках в штабелях в 10 рядов по высоте, рассортированы по маркам и партиям;

• нижние плиты опираются на деревянные подкладки толщиной 100 мм, между плитами по высоте штабеля уложены прокладки толщиной 25-50 мм, некоторые из деревянных подкладок и прокладок в процессе хранения пришли в негодность;

• на рабочей поверхности плит отсутствуют трещины, сколы, шелушения бетона, наплывы бетона;

• рифленая поверхность плит имеет четкий рисунок рифления без окопов граней канавок (рис. 2);

• на нерабочей поверхности и боковых гранях некоторых плит (5-10%) присутствуют околы, трещины (дефекты в пределах допустимых параметров согласно требованиям ГОСТ 25912);

• класс бетона по прочности исследуемых плит превышает требования нормативной документации в 1,5-2 раза;

• стальные монтажно-стыковые изделия обработаны антикоррозионными составами;

• маркировка на отдельных плитах после хранения в штабелях в течение 1-2 лет стала размытой, нечеткой, требует восстановления (рис. 3);

– согласно паспортам качества все исследуемые партии аэродромных плит ПАГ-18 соответствуют требованиям нормативной документации.

Обследование состояния площадок, на которых хранятся плиты, показало:

– площадка с твердым покрытием (с ровной, прочной поверхностью) выдерживает вес штабелей без проседания под штабелями плит (рис. 4);

– при недостаточно прочной поверхности площадки подкладки уходили в покрытие (грунт), что приводило к перекосу штабелей (рис. 5).

Анализ сопроводительной документации по качеству ПАГ и компонентов для их изготовления

Исследуемые плиты железобетонные предварительно напряженные ПАГ-18 для аэродромных покрытий изготовлены на 4-х заводах железобетонных изделий: ОАО «Завод ЖБИ-350», ОАО «Завод ЖБИ-3», ОАО «Хабаровский завод ЖБИ № 4» и ОАО «КЖБМК».

Технические характеристики выпускаемых плит ПАГ-18 (данные паспортов качества) приведены в табл. 1.

Таблица 1. Данные заводских паспортов качества на ПАГ-18

| Завод изготовитель | Технические характеристики ПАГ-18 | Режим тепловлажностной обработки изделий, ч | ||||

| Марка / класс бетона по прочности | Отпускная прочность бетона, % | Марка по морозостойкости | Марка стали закладных деталей | Средняя плотность бетона, кг/м3 | ||

| ОАО «Завод ЖБИ-350» | 350/В25 | 90 | F2200 | Ст-3 | 2410 | 4+4+3 при температуре 70°С |

| ОАО «Завод ЖБИ-3» | 350/В25 | 85-87 | F2200 | Ст-3 | 2410 | 4+6+4 при температуре 60°С |

| ОАО «Хабаровский завод ЖБИ № 4» | 350/В30 | 70 | F2300 | Ст-3 | 2200-2500 | 3+4+4 при температуре 60°С |

| ОАО «КЖБМК» | 400/В30 | 70 | F2300 | Ст-3 | 2400 | 4+4+3 при температуре 70°С |

Характеристики качества сырьевых материалов, применяемых для изготовления плит ПАГ-18, приведены в табл. 2.

Таблица 2. Характеристики качества сырьевых материалов

| Завод-изготовитель | Сырьевые материалы и их характеристика | |||

| Портландцемент, марка ГОСТ 10178 [6] | Щебень ГОСТ 8267 [7] | Песок ГОСТ 8736 [8] | Добавка | |

| ОАО «Завод ЖБИ-350» | ПЦ 500 | Морозостойкость F150; марка по дробимости 1200; содержание пыли и глины, частиц не более 2 %; содержание зерен пластинчатой формы не выше 25 % | Мкр=1,5-3,2 мм; содержание глины не более 3%; содержание пыли, примесей не более 3% |

Пластификатор С-3 (ТУ 5870-002-58042865-03) |

| ОАО «Завод ЖБИ-3» | ПЦ 500 | Морозостойкость F400; марка по дробимости 1400; содержание пыли и глины, частиц не более 0,7% | Мкр=3,2 мм; содержание глины 0%; содержание пыли, примесей не более 1,6% |

Пластифицирующие добавки: — СП-1; — ПФМ-НЛК |

| ОАО «Хабаровский ЖБИ № 4» | ПЦ 500 | Морозостойкость F300; марка по дробимости 1400; содержание пыли и глины, частиц не более 1,0 %; содержание зерен пластинчатой формы не выше 24% | Мкр=2,3 мм; содержание глины 0%; содержание пыли, примесей не более 1,0% |

1. Пластифицирующие добавки ПФМ; 2. Ускорители твердения |

| ОАО «КЖБМК» | ПЦ 500 | Морозостойкость F300; марка по дробимости 1000 И-1; содержание пыли и глины, частиц не более 0,1%; содержание зерен пластинчатой формы не выше 10% | Мкр=2,35 мм; содержание глины 0% |

1. Пластифицирующие добавки; 2. Ускорители твердения: ЛСТ – 0,25% СНВ – 0,02% |

Анализ данных производителей показал, что все технические характеристики сырьевых материалов и железобетонных плит ПАГ-18 отвечают требованиям нормативно-технической документации, предъявляемым к исходным сырьевым материалам и плитам.

В процессе исследования качества плит на соответствие требованиям нормативно-технической документации в лаборатории коррозии и долговечности бетонных и железобетонных конструкций НИИЖБ им. А.А. Гвоздева АО «НИЦ «Строительство» были выполнены испытания образцов бетона, применяемого для изготовления исследуемых плит, по показателям: прочность при сжатии, водопоглощение и морозостойкость.

Прочность при сжатии

Результаты испытаний образцов бетона на прочность при сжатии по ГОСТ 10180 представлены в табл. 3.

Таблица 3. Результаты испытаний образцов бетона на прочность при сжатии

| № образца | Заводские данные | Данные лабораторных испытаний | |||

| Плотность бетона, кг/м3 | Марка / класс бетона по прочности | Плотность бетона, кг/м3 | Прочность бетона при сжатии, МПа | Ближайшая марка / класс бетона по прочности | |

|

1 2 3 4 5 |

2400-2410 | 350-400 / В25-В30 |

2400 2390 2405 2405 2410 |

45,2 59,8 68,5 47,1 53,8 |

450/В35 600/В45 700/В50 450/В35 500/В40 |

Анализ результатов испытаний показывает, что плотность бетона соответствует требованиям ГОСТ 25912 для плит ПАГ-18, а прочность бетона плит значительно превышает нормативные требования (В25).

Водопоглощение

Водопоглощение (Wm) бетонных образцов определяли по ГОСТ 12730.3 [9] путем насыщения их водой при полном погружении до постоянной массы. Результаты испытаний представлены в табл. 4.

Таблица 4. Водопоглощение (Wm) образцов бетона

| № образца | Масса сухого образца, г | Масса насыщенного образца, г | Водопоглощение по массе, %, Wm | Водопоглощение по массе, %, Wср |

|

1 2 3 |

2360 2360 2340 |

2450 2450 2418 |

3,81 3,81 3,33 |

3,65 |

Данные табл. 4 свидетельствуют о том, что бетон исследуемых образцов обладает водопоглощением менее 4,2%. В соответствии с таблицей 1 СНиП 2.03.11 [10] бетон с водопоглощением до 4,2% относится к бетонам особо низкой проницаемости с маркой по водонепроницаемости не ниже W8. Таким образом, исследуемые бетоны можно отнести к бетонам с маркой по водонепроницаемости W8.

Морозостойкость

Морозостойкость бетонных образцов определяли по ГОСТ 10060 [11] третьим ускоренным методом для бетона дорожных и аэродромных покрытий при многократном замораживании при -50°С и оттаивании в 5%-ном растворе соли NaCl. Результаты испытаний приведены в табл. 5.

Таблица 5. Результаты испытаний бетонных образцов на морозостойкость

| Прочность при сжатии контрольных образцов в насыщенном состоянии, МПа | Масса образцов в насыщенном состоянии до испытаний, г | Кол-во циклов в морозильной камере | Прочность при сжатии после испытаний в морозильной камере, МПа | Масса образцов после испытаний, г | Потери (–), прирост (+) прочности, % | Потери (–), прирост (+) массы, % | Марка бетона по морозостойкости |

|

59,7 60,2 66,4 ср=62,1 |

2433 2455 2420 ср=2436,0 2420 2410 2465 ср=2431,7 2425 2448 2450 ср=2441,0 |

10 20 37 |

73,2 46,5 75,3 ср=65,0 57,4 72,0 58,3 ср= 62,6 57,6 66,5 60,6 ср=61,6 |

2440 2465 2428 ср=2444,3 2425 2420 2475 ср=2440,0 2435 2455 2450 ср=2446,7 |

+ 4,67 + 0,81 – 0,81 |

+ 0,34 + 0,34 + 0,23 |

F2150 F2200 F2300 |

Из табл. 5 следует, что бетонные образцы выдержали 37 циклов переменного замораживания и оттаивания без видимых внешних изменений. При этом потери массы не превысили допускаемые ГОСТ 10060 потери для бетонов дорожных и аэродромных покрытий (потери массы не должны превышать 2%). Результаты испытаний свидетельствуют о том, что бетон, применяемый для изготовления плит ПАГ-18, имеет марку по морозостойкости не ниже F2300.

Анализ климатических районов хранения железобетонных плит ПАГ-18 на открытых площадках Дальнего Востока (Сахалин, Камчатка, Хабаровск) показал, что средняя годовая влажность в этих районах высокая и находится в пределах 66-84%. Такие условия хранения могут способствовать карбонизации защитного слоя бетона, возникновению и развитию коррозии арматуры в бетоне и, как следствие, разрушению плит. Учитывая этот факт, для оценки долговечности – срока хранения железобетонных плит ПАГ на открытых площадках – были проведены испытания по выявлению глубины карбонизации бетона и определению эффективного коэффициента диффузионной проницаемости бетона плит ПАГ для углекислого газа в соответствии с методикой, изложенной в ГОСТ 31383 [12], по формуле:

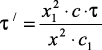

(1)

(1)

где Д / – эффективный коэффициент диффузии углекислого газа в бетоне, см2/с; mo– реакционная емкость бетона или объем газа, поглощенный единицей объема бетона в относительных величинах; х – толщина нейтрализованного слоя бетона; см; с – концентрация углекислого газа в камере в относительных величинах по объему; τ – продолжительность воздействия углекислого газа на бетон, с.

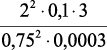

Для количественного расчета ориентировочного срока хранения железобетонных плит ПАГ использовали зависимость длительности защитного действия бетона τ/ от глубины карбонизации при толщине защитного слоя бетона х1:

(2)

(2)

где x1 – толщина защитного слоя бетона в плитах ПАГ (до верхней и нижней металлической сетки), равная 20 мм; x – глубина карбонизации (по ускоренным испытаниям для образцов бетона класса прочности В25, морозостойкости F2200 и водопроницаемости W6 составила 0,75 см); с – концентрация углекислого газа в камере (0,1); c1 – концентрация углекислого газа в окружающей среде (3·10−4 – справочные данные по регионам Дальнего Востока); τ – продолжительность испытаний (воздействия газа на бетон – 3 суток).

Подставляя в формулу (2) вышеприведенные данные, получим:

τ/ =  = 7142 суток≈20 лет (3)

= 7142 суток≈20 лет (3)

Рассчитанный срок хранения железобетонных плит ПАГ напрямую зависит от проницаемости бетона – глубины его карбонизации и относится к плитам, при изготовлении которых использовались марки бетона по водопроницаемости W6. При использовании бетонов для изготовления плит ПАГ с более высокими техническими характеристиками по прочности, морозостойкости и водопроницаемости срок хранения плит будет выше.

Анализ экспериментальных и расчетных данных позволяет сделать следующие выводы и рекомендации:

— поступающие на длительное хранение плиты ПАГ должны полностью соответствовать требованиям нормативно-технической документации, предъявляемым к качеству исходных материалов, качеству выпускаемых плит и технологии производства;

— плиты ПАГ, имеющие трещины и сколы, не соответствующие требованиям нормативной документации, не подлежат длительному хранению;

— маркировку на плиты ПАГ рекомендуется наносить атмосферостойкими красками;

— хранение аэродромных плит ПАГ следует осуществлять на открытой площадке или в складских помещениях штабелями не более 10 рядов по высоте;

— нижние плиты должны опираться на деревянные подкладки из твердых пород дерева толщиной 200 мм, между плитами по высоте штабеля должны быть уложены деревянные прокладки из твердых пород дерева толщиной 50 мм;

— в качестве опоры под нижние плиты можно использовать железобетонные плиты, столбики, положенные набок фундаментные блоки;

— открытая площадка для хранения плит должна быть устроена с искусственным покрытием;

— тип искусственного покрытия определяет ответственный хранитель плит после геологических изысканий грунтов и проведения расчетов по требуемым нагрузкам на площадку;

— искусственное покрытие может быть как щебеночным, так и бетонным (жесткие одежды), оно должно быть ровным, прочным и не продавливаться под штабелями плит при хранении;

— штабели плит ПАГ, потерявшие горизонтальность, подлежат перекладке. Смятые и разрушенные деревянные прокладки и подкладки подлежат замене.

При соблюдении требований нормативно-технической документации к качеству исходных материалов, качеству выпускаемых плит, условиям транспортирования и складирования срок хранения плит ПАГ-18 на открытых площадках Дальнего Востока может составлять 20 лет.

Библиографический список

1. ГОСТ 25912-2015 Плиты железобетонные предварительно напряженные для аэродромных покрытий. Технические условия.

2. ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам.

3. ГОСТ 26433.0-85 Правила выполнения измерений. Общие положения.

4. ГОСТ 26433.1-89 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления.

5. Байков В.Н., Сигалов Э.Е. Железобетонные конструкции. – М.: Стройиздат, 1984.

6. ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия.

7. ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия.

8. ГОСТ 8736-93 Песок для строительных работ. Технические условия.

9. ГОСТ 12730.3-78 Бетоны. Метод определения водопоглощения.

10. СП 28.13330.2012 Защита строительных конструкций от коррозии. Актуализированная редакция СНиП 2.03.11-85 Защита строительных конструкций от коррозии.

11. ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости.

12. ГОСТ 31383-2008 Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний.