В статье приводятся сравнительные характеристики асфальтобетонных и цементобетонных дорожных и аэродромных покрытий. Авторы приводят перечень причин образования преждевременных дефектов и условий создания долговечных покрытий. Предлагается применение стеклопластиковой стержневой арматуры или фибры в дорожных покрытиях. Определены преимущества и недостатки стеклопластиков перед стальной арматурой.

УДК 625.7/8 (075.8)

В.В. РЕМНЕВ, доктор техн. наук, профессор, почетный строитель РФ, Н.В. СВИРИДОВ, доктор техн. наук, профессор, А.В. РЕМНЁВ, инженер, ЗАО «300 центр метрологического обеспечения и экологического контроля», г. Москва

Ключевые слова: дорожное покрытие, аэродромное покрытие, асфальтобетон, цементобетон, фибра, арматура, стеклопластик, дефект

Keywords: road surface, airfield cover, asphalt concrete, cement concrete, fiber, reinforcement, fiberglass, defect

Развитие дорожной сети давно приобрело стратегическое значение для всей России. Решение дорожных проблем подразумевает не только расширение самой сети магистралей, но и поиск наиболее эффективных материалов и конструкций для устройства дорожного полотна. Современные технологии строительства автомобильных дорог и их конструкции в России основаны на двух альтернативных видах дорожного покрытия: асфальтобетонного и цементобетонного.

Асфальтобетонные дороги получили широкое распространение благодаря важному, но кратковременно действующему преимуществу – возможности практически немедленной их эксплуатации после завершения работ по устройству дорожного покрытия. Движение по дорогам из бетона, как правило, целесообразно открывать не ранее, чем через 7 дней при среднесуточной температуре окружающей среды выше +10°С. Применение бетона с набором эксплуатационной прочности в более ранние сроки или при более низкой среднесуточной температуре возможно. Технические решения для перечисленных условий имеются, но такой бетон и технология устройства покрытия будут дороже.

Асфальтобетон в дорожном строительстве значительно уступает место цементобетону благодаря большей долговечности последнего.

Цементобетонные дороги имеют следующие основные преимущества по сравнению с асфальтобетонными:

1) При правильном учете перспективных нагрузок, природно-климатических воздействий на стадии проектирования и технологии строительства в соответствии с отечественными нормами несущая способность цементобетонной дороги становится практически неограниченной независимо от климатических воздействий. Прочность бетона в 2-3,5 раза выше, чем асфальтобетона, а при применении высокопрочного бетона эта разница возрастет в 7 раз;

2) Долговечность цементобетонного покрытия значительно выше, чем у асфальтобетонного покрытия, гарантирована безремонтная эксплуатация в течение 40-50 лет при соблюдении предыдущего положения и правил эксплуатации дорог. По данным немецких исследователей [2, 3, 4] за 2004 год, при сравнении одновременно построенных дорог с разными видами покрытий через 23 года эксплуатации ремонта требовали только 5% дорог с цементобетонным покрытием, а с асфальтобетонным покрытием – 85-100%. Разница в общем объеме затрат на строительство, ремонт и техническое обслуживание составляет от 18% до 24% в пользу дорог с цементобетонным покрытием. В США есть участки дорог, которые эксплуатируются без ремонта 72 года; на Украине – 50 лет; в г. Крайнем (полигон Семипалатинска) – 60 лет [1]. Кроме того, специалистами США разработаны нормы проектирования и технология строительства бетонных дорог на 120 лет без ремонта [4];

3) Отсутствие образования колеи;

4) Повышенный коэффициент сцепления колес транспорта с покрытием;

5) Меньшее количество ДТП. По данным немецких исследователей, количество ДТП на бетонных дорогах на 32% ниже, чем на асфальтобетонных;

6) Экономия топлива при движении автомобиля по цементным дорогам составляет 7-10% по сравнению с движением по асфальтобетонным.

Перечисленные положительные свойства цементобетонных дорог являются результатом грамотного проектирования и учета природно-климатических факторов, а также перспектив роста нагрузок и интенсивности движения на дорогах; высокого уровня технологии строительства дорог; применения хорошо сбалансированных по составу компонентов бетона высокого качества; жесткого контроля соблюдения нормированных технологических операций при строительстве со стороны заказчика; постоянного контроля состояния дорог при эксплуатации и своевременного выполнения регламента по их содержанию.

На бетонных дорогах, также как и на асфальтобетонных, при эксплуатации образуются дефекты. Наиболее распространенными являются следующие:

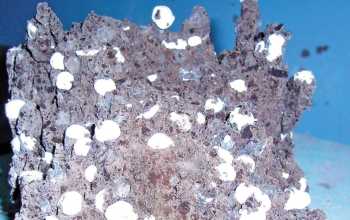

1) Шелушение и образование каверн поверхностного слоя;

2) Образование выбоин;

3) Сколы плит на поперечных и продольных швах;

4) Образование сквозных трещин и разрушение бетона в этих зонах;

5) Появление выбоин, неровностей в зоне швов, просадок сборных плит или отдельных участков покрытия дороги.

Причины преждевременного образования дефектов на бетонных дорогах

На стадии проектирования:

— недостаточно точный учет и прогнозирование природно-климатических и эксплуатационных воздействий на покрытие, а также свойств подстилающих грунтов;

— недостаточное внимание техническому решению организации водоотвода с покрытий и обочин;

— несоответствие принятых показателей качества бетона (прочности, морозостойкости, истираемости) условиям эксплуатации.

На стадии строительства:

— применение материалов, не соответствующих стандартам и нормам;

— нарушение бетонным заводом состава бетонной смеси, как правило, отдельных ее партий;

— ухудшение качества бетонной смеси при ее транспортировке (расслоение, загустевание, неконтролируемый долив воды);

— нарушение режима уплотнения или его несоответствие пластичности бетонной смеси;

— несвоевременный и «упрощенный» уход за бетоном;

— преждевременная и недостаточно качественная нарезка швов в дорожном покрытии;

— слабый авторский надзор или технический контроль со стороны заказчика.

В процессе эксплуатации:

— отсутствие учета накопления дефектов;

— несвоевременный ремонт образовавшихся дефектов;

— недостаточный контроль за герметичностью швов дорожных покрытий.

Условия создания долговечных и прочных цементобетонных дорог:

— устранение субъективных причин преждевременного образования дефектов, изложенных выше;

— строгое соблюдение технологии строительства цементобетонных дорожных покрытий;

— внедрение в практику дорожного строительства тонких (5-10 см) слоев износа из долговечного высокопрочного бетона, в том числе – из фибробетона;

— квалифицированный, непрерывный контроль технологии строительства дорог заказчиком;

— применение бетонов высокого качества, называемых высокофункциональными и получаемых из самоуплотняющихся бетонных смесей (СУБС);

— применение стеклопластиковой арматуры.

Стеклопластики широко применяются при строительстве объектов по всему миру. Имеющийся отечественный опыт применения стеклопластиковой арматуры связан преимущественно со строительством мостов, а также, в последние годы, со строительством дорог и малоэтажных объектов. Один из положительных факторов применения стеклопластиковой арматуры (СПА) – сравнительно низкая стоимость по сравнению с металлическим аналогом. Нельзя не упомянуть об одном из главных ее качеств – более высокой прочности (порог прочности металлической арматуры 390 МПа, а стеклопластиковой – 1100 МПа). Этот фактор позволяет снижать расход арматуры в конструкции. Разработаны и применяются для армирования несущих и ограждающих конструкций следующие разновидности арматуры композитной полимерной (АКП): стеклокомпозитная (АСК); базальтокомпозитная (АБК); углекомпозитная (АЦК); арамидокомпозитная (ААК); комбинированная композитная (АКК).

В табл. 1 представлены физические характеристики стальной арматуры и АКП.

Таблица 1. Физические характеристики стальной арматуры и АКП

| № п/п | Характеристика | Стальная арматура ГОСТ 5781-82 | Арматура композитная полимерная |

| 1 | Коррозионная стойкость | подвергается коррозии | не подвергается коррозии |

| 2 | Коэффициент линейной температурной деформации, ×10-5/°С | 1,3-1,5 | 0,5-0,9 (бетон: 0,7-1,0) |

| 3 | Коэффициент теплопроводности, Вт/(м*К) | 46 | 0,35-0,5 |

| 4 | Электрические свойства | электропроводна | диэлектрик |

| 5 | Магнитные свойства | магнитопроводна | диамагнетик |

| 6 | Экологические свойства | при эксплуатации не выделяет вредных веществ | при эксплуатации не выделяет вредных веществ |

| 7 | Диапазон рабочих температур | по СНиП 2.03.01-84 «Бетонные и железобетонные конструкции» от -70 до +50°С | от -70 до +100°С |

В настоящее время на АКП разработан межгосударственный стандарт ГОСТ 31938 «Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия» В стандарте приведены требования к физико-механическим характеристикам АКП (табл. 2).

Таблица 2. Физико-механические характеристики АКП

| Наименование показателя | АСК | АБК | АУК | ААК | АКК |

| Предел прочности при растяжении ув, МПа, не менее | 800 | 800 | 1400 | 1400 | 1000 |

| Предел упругости при растяжении Еf, ГПа, не менее | 50 | 50 | 130 | 70 | 100 |

| Предел прочности при сжатии увс, МПа, не менее | 300 | 300 | 300 | 300 | 300 |

| Предел прочности при поперечном срезе, tsh, МПа, не менее | 150 | 150 | 350 | 190 | 190 |

Как видно из табл. 2, недостатком АКП является низкий модуль упругости.

В табл. 3 показаны свойства АСК, АБК, АКК.

Таблица 3. Физико-механические характеристики стальной арматуры и АКП

| № п/п | Характеристика | Стальная арматура ГОСТ 5781-82 | Арматура композитная полимерная ГОСТ 31938 | ||||||

| Класс | σB | σT и σ0,2 | Rs | Класс | σB | σT | Rs3) | ||

| 1 | Прочность при растяжении, Н/мм2 | А-I | 373 | 235 | 225 | АСК | 1100 | — | 850 |

| А-II | 490 | 295 | 280 | ||||||

| А-III | 590 | 390 | 355 | АБК | 1250 | — | 950 | ||

| А-IV | 883 | 590 | 510 | ||||||

| А-V | 1030 | 788 | 680 | АКК | 1800 | — | 1150 | ||

| А-VI | 1230 | 980 | 815 | ||||||

| 2 | Относительное удлинение, % | А-I | 251) | АСК | 2,12) | ||||

| А-II | 19 | ||||||||

| А-III | 14 | АБК | 1,8 | ||||||

| А-IV | 6 | ||||||||

| А-V | 7 | АКК | 1,2 | ||||||

| А-VI | 6 | ||||||||

| 3 | Модуль упругости, еp, Н/мм2 (ГПа) | 200 000 (200) | АСК | 50 000 (50) | |||||

| АБК | 70 000 (70) | ||||||||

| АКК | 120 000 (120) | ||||||||

| 4 | Плотность, г/см3 | 7,8 | 1,9 | ||||||

Примечания: σB – временное сопротивление разрыву; σT – предел текучести (нормативное сопротивление арматуры); Rs – расчетное сопротивление растяжению (СНИП 2.03.01-84 «Бетонные и железобетонные конструкции», табл. 22).

1) Относительное удлинение – д5.

2) Относительное удлинение полное – еp.

3) Приведены средние значения показателей.

Широкому применению стеклопластиковой арматуры (СПА), относящейся к классу арматуры неметаллической композитной (АНК), на территории России препятствует сравнительно небольшое количество современной нормативной базы [5, 6, 7]. Действующих нормативных документов явно недостаточно для широкого применения композитной арматуры в строительстве сложных и ответственных объектов. Следует, однако, отметить, что развитие нормативной базы в этом направлении в России сейчас идет достаточно высокими темпами.

Расчет конструкций, армированных СПА, предлагается проводить по тем же методикам, что и расчет железобетонных конструкций. Очевидно, что при этом не учитываются особенности работы СПА, что приводит к снижению эффективности ее применения.

СПА обладает высокой коррозионной стойкостью, стойкостью к воздействию щелочей, кислот, большой прочностью на растяжение (нормативная 675 МПа против 500 МПа для класса А500С, 400 МПа для класса А400), отсутствием электропроводности.

К недостаткам СПА можно отнести меньший по сравнению со сталью модуль упругости (40 ГПа против 200 ГПа для стальной арматуры), возможность изготовления гнутых стержней только в заводских условиях.

Изогнутые элементы производятся серийно по предварительно определенным размерам. Такая практика принята европейскими компаниями, специализирующимися на производстве СПА.

Арматурный каркас собирается как конструктор из предварительно изготовленных элементов, что снижает трудоемкость арматурных работ, исключаются сваривание, вальцовка, резка арматуры. Соединения элементов выполняются путем крепления проволокой или пластиковыми стяжками.

В покрытиях взлетно-посадочных полос аэродромов и автомобильных дорог необходимы повышенные прочность на растяжение и изгиб, трещиностойкость, ударная вязкость, выносливость, морозостойкость, водонепроницаемость, износостойкость, низкая усадка бетона.

Именно для улучшения вышеперечисленных свойств бетонов в них применяется дисперсное армирование волокнами (фиброй): стальными, стеклянными, базальтовыми, целлюлозными, синтетическими, углеродными и др. Вид фибры выбирается в зависимости от назначения объекта или сооружения. Перспективным представляется применение стеклопластиковой фибры (СПФ). СПФ имеет ряд преимуществ перед другими типами фибры (см. табл. 4).

Таблица 4. Сравнительные характеристики различных типов фибры

| Параметры | Стальная | Полипропиленовая | Стеклопластиковая |

| Модуль упругости, ГПа | 200 | 7-10 | >25 |

| Удельный вес, кН/м3 | 78,5 | 9 | 17,5-20 |

| Предельная температура, °С | 500 | 150-170 | 250 |

| Коррозионная стойкость | низкая | средняя | высокая |

| Прочность на растяжение, МПа | 1100 | 550-640 | >550 |

| Рекомендуемая дозировка, кг/м3 | 20-60 | 3-6 | 5-18 |

Объемная масса СПФ близка к объемной массе бетонной смеси, поэтому при введении и перемешивании она равномерно распределяется по объему бетона. СПФ не адсорбирует воду, поэтому подвижность смеси не снижается.

Таким образом, фибра позволяет существенно повысить показатели трещиностойкости, истираемости, ударной вязкости, что в итоге приводит к увеличению надежности и долговечности конструкции дороги.

По показателю работы разрушения фибробетон до 20 раз может превосходить обычный бетон. Все это обеспечивает его высокую технико-экономическую эффективность. Дисперсное армирование бетона позволяет полностью или частично сократить объемы традиционных арматурных работ. Экономический эффект применения фибробетона при более высокой стоимости его по сравнению с традиционным обеспечивается за счет многих факторов, прежде всего за счет уменьшения или полного сокращения применения стержневой и проволочной арматуры, сеток и каркасов из них, а главным образом – за счет более высокой долговечности и эксплуатационной пригодности, увеличения межремонтного ресурса.

Анализ отечественного и зарубежного опыта эксплуатации цементобетонных покрытий позволяет объективно оценить некоторые недостатки покрытий данного типа, основными из которых являются: разрушение деформационных швов; разрушение и отслаивание поверхностного слоя бетона («шелушение»), образование большого количества трещин. Эти факторы частично сдерживают широкое применение бетонных покрытий. Шелушение в значительной мере определяется также наличием температурных швов, вокруг которых наиболее быстро и интенсивно разрушается поверхностный слой. В зоне поперечных швов, как правило, возрастает динамическое воздействие колеса автомобиля: кромки плит и прилегающая к ним поверхность покрытия воспринимают дополнительные нагрузки. В силу этих и других факторов поперечные швы вызывают снижение прочности поверхностного слоя бетона. Для осуществления текущего ремонта цементобетонных аэродромных покрытий, мостовых конструкций, автомобильных дорог (в т.ч. сколов кромок плит, выбоин, раковин, поверхностных разрушений) были разработаны ремонтные материалы серии РМ-26. За период с 1996 г. по настоящее время указанными ремонтными материалами отремонтировано более 280 тыс. м2 покрытий, в частности военных аэродромов Белая, Воркута, Дягилево, Долгинцево, Канатово, Кипелово, Кубинка, Мыс Шмидта, Сольцы, Тикси, Украинка, Чкаловский, Энгельс и др., аэропортов гражданской авиации Анадырь, Владивосток, Внуково, Домодедово, Магадан, Нефтеюганск, Омск, Шереметьево, Якутск, зарубежных аэропортов в Афганистане, Бенине, Вьетнаме, Йемене, Лаосе, Мали; автодорог, в т.ч. МКАД и Третьего транспортного кольца г. Москвы.

Разработанные 26 ЦНИИ МО РФ материалы серии РМ-26 для ремонта аэродромных покрытий успешно прошли испытание временем и получили высокую оценку специалистов. В настоящее время проводятся дальнейшие научно-исследовательские работы по разработке инновационных ремонтно-строительных материалов с быстрым набором прочности для использования в строительстве аэродромов и дорог, гидротехнических сооружений, авиационных и космических комплексов, а также других объектов капитального строительства.

В плане повышения долговечности, несущей способности цементобетонных покрытий автомобильных дорог и аэродромов разработан ряд перспективных направлений. Например, внедрение технологии СУБС значительно изменило способы укладки бетона и представило возможности для достижения высоких результатов в технологии строительства из бетона. Устранение прерывистой механической вибрации позволяет производить бетонные и дорожные покрытия с более постоянными физико-механическими свойствами.

Нами исследован тонкодисперсный материал, который отличается высокой химической стойкостью, практически нерастворим в воде, слабых кислотах, щелочах и органических соединениях. Это позволяет применить его в самоуплотняющихся бетонных смесях как в обычном, так и в дорожном и аэродромном строительстве.

Для самоуплотняющихся бетонных смесей характерна макроструктура, в которой зерна заполнителя раздвинуты на значительное расстояние и поэтому между собой не взаимодействуют, оказывая влияние только на небольшую прилегающую зону цементного теста.

Соотношение между цементным тестом, содержащим дисперсный наполнитель, и заполнителем увеличивается, что приводит к увеличению прочности бетона, т.к. повышение водопотребности бетонной смеси устраняется введением гиперпластификатора. Цементного теста в СУБС примерно на 30% больше, а крупного заполнителя в 1,5 раза меньше при увеличенном содержании песка.

Важнейшим компонентом структуры является цементный камень, занимающий 35-36,5% абсолютного объема. Его качество определяется величиной В/ЦН отношения и содержанием микродисперсного наполнителя (Н), влияющих на объем и характер пористости бетона. При уменьшении В/ЦН количество воды относится ко всему смешанному вяжущему, и на гидратацию клинкерной части приходится большее количество воды. Тонкодисперсный наполнитель, таким образом, способствует более глубокой гидратации цемента при низких значения водовяжущего отношения.

Введенный в состав бетона комплекс «гиперпластификатор – дисперсный минеральный наполнитель», снижая В/ЦН, приводит к быстрому набору прочности в начальные сроки твердения: до 60-70% к трем и до 70-80% к 7 суткам твердения от 28-суточной прочности. Чем меньше В/ЦН, тем выше прочность в начальные сроки. Это свойство значительно повышает скорость строительства объекта и в итоге снижает его стоимость.

Исходя из вышеизложенного, можно сделать следующие выводы. Имеется большой объем информации (техническая документация, справочная литература, нормативная документация, результаты испытаний и практического применения от производителей) для дальнейшей работы и облегчения внедрения в России СПА и СПФ. Все это позволит ограничиться минимальным набором испытаний материалов и изделий на территории России, призванных в первую очередь подтвердить имеющийся опыт. Также хотелось бы подчеркнуть, что применение СПА и СПФ в России может иметь реальный технический и экономический эффект, особенно в долгосрочной перспективе, учитывая особые свойства стеклопластика. Практическому применению конструкций с СПА и СПФ должна предшествовать опытно-экспериментальная и теоретическая проработка, включающая анализ отечественного и зарубежного опыта применения стеклопластиков в подземном строительстве, контрольные испытания и сертификацию на территории России.

Кроме того, применение технологии СУБС позволяет получить высокопрочные, качественно уплотненные бетонные дорожные и аэродромные покрытия

Таким образом, в России во всех климатических регионах имеются возможности строить цементобетонные дорожные и аэродромные покрытия со сроком эксплуатации 40-50 лет без ремонта. Цементобетонные дорожные и аэродромные покрытия экологически более чистые, более безопасны для участников транспортного движения, экономичнее асфальтобетонных по приведенным затратам на реальную долговечность.

Библиографический список

1. Ушаков В.В. Перспективы и эффективность применения цементобетона в дорожном строительстве // Наука и техника в дорожной отрасли, №4, 2002, с. 51.

2. Богданович С.Б., Леонович И.И. Проблемы и перспективы использовании цементобетона в дорожном строительстве // Технологии бетонов, 2008, №6, ч. 1, с. 34-36.

3. Богданович С.Б., Леонович И.И. «Проблемы и перспективы использовании цементобетона в дорожном строительстве» // Технологии бетонов, 2008, №7, ч. 2, с. 20-22.

4. Радовский Б.С. Новые перспективы дорожного цементобетона в США // Бетон и железобетон, №1, 2011.

5. ГОСТ 31238 Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия.

6.. СТО-02495307-007-2012 Применение неметаллической композитной арматуры АСП и АБП в бетонных конструкциях.

7. СТО 83269053-001-2010 Применение в транспортном строительстве неметаллической композитной арматуры периодического профиля.